1.本发明涉及一种轧钢控制方法,尤其涉及一种用于热轧带钢头尾宽度的短行程前馈自学习控制方法。

背景技术:

2.现有技术的轧钢头尾短行程控制模型包括国外引进的两段或三段折线的形式以及国内用于热轧1880产线的10点曲线形式。这类短行程控制模型的设定值由工艺表给定,控制方法较为简单,若粗轧出口的带钢头尾宽度不好,可由操作工手动对短行程进行试探性修改,其对带钢头尾宽度的控制效果很大程度依赖于操作工的经验,控制效果难以保证。

3.中国发明专利zl201711125212.2公开了一种应用于粗轧带钢头尾宽度的短行程自适应控制方法,并具体公开了:通过统计、分析带钢头尾宽度的变化规律,基于短行程控制长度、最大开口度、标准控制曲线建立短行程控制模型,并根据各道次头尾短行程控制范围内粗轧和精轧出口平均宽度进行短行程自学习。该方法虽然能摆脱对人工经验对带钢头尾宽度控制效果的不利影响,但该方法仅在带钢轧制前根据带钢的相关信息及遗传值进行一次短行程设定计算,在后续轧制过程中设定值不再改变。由于带钢来料头尾宽度、设备条件等因素都会影响带钢的头尾部失宽程度,通过分析带钢各正向道次出口实测宽度发现,若上道次带钢头尾部出现失宽,则很可能会延续到带钢本道次的短行程控制效果。此外,该方法的短行程学习采用各短行程控制长度在粗轧、精轧出口对应的宽度均值,将粗轧、精轧头尾部的宽度偏差进行误差分配,短行程自学习精度较差,实际使用效果不好。

4.中国发明专利申请cn201710181638.3公开了一种控制热轧带钢头尾宽度的方法和装置,并具体公开了:选取不同侧压量规格的带钢,在不投用短行程功能的情况下进行轧制,对所有轧制的带钢宽度数据进行收集分析,以掌握在没有任何头尾宽度控制功能情况下,带钢头尾宽度的真实变形情况。再根据上述分析为不同的侧压量建立相对应的短行程曲线,在进行轧制时,根据侧压量的不同选取不同的短行程曲线。该方法用于匹配侧压量与短行程曲线,但无法根据实际轧制过程中的参数进行自适应调整,该选择的短行程曲线在各道次轧制过程中不变,对轧后失宽量的控制效果不佳。

技术实现要素:

5.本发明的目的在于提供一种用于热轧带钢头尾宽度的短行程前馈自学习控制方法,利用带钢粗轧前一道次对后一道次进行前馈控制,并对带钢轧制过程进行短行程自学习,优化短行程的设定,兼顾带钢在粗轧、精轧出口头尾部的宽度质量。

6.本发明是这样实现的:

7.一种用于热轧带钢头尾宽度的短行程前馈自学习控制方法,包括以下步骤:

8.步骤1:设定短行程曲线;

9.步骤2:获得第i-1正向道次的带钢宽度数据,并判断带钢宽度数据是否可信且中间宽度是否均匀,若带钢宽度数据可信且中间宽度均匀,则执行步骤3;若带钢宽度数据不

可信,则第i-1正向道次轧制的带钢宽度数据不用于第i正向道次轧制前馈控制,转至步骤6;若中间宽度不均匀,则调节立辊辊缝;

10.步骤3:获得第i-1正向道次的带钢实测长度,并根据带钢实测长度判断带钢是否存在尾部测宽,若是,则执行步骤4;若否,则不对第i正向道次尾部短行程进行前馈控制,转至步骤6;

11.步骤4:设定短行程前馈触发值limit,并根据短行程前馈触发值limit和带钢宽度实测值对带钢第i正向道次轧制进行前馈控制;

12.步骤5:按照前馈控制进行第i正向道次的轧制;

13.步骤6:重复步骤1至步骤5,完成本块带钢的粗轧轧制;

14.步骤7:完成本块带钢的精轧轧制,判断是否满足短行程设定值自学习条件,若是,则对本块带钢进行短行程设定值自学习,若否,则结束控制。

15.所述的步骤1中,短行程曲线模型为:

16.sschwi(j)=sschcurvei(j)*sscw

h(i)ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(1)

17.ssctwi(j)=ssctcurvei(j)*sscw

t(i)ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(2)

18.sschpi(j)=l

h(i)·

(j-1)/9

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(3)

19.ssctpi(j)=l

t(i)·

(j-1)/9

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(4)

20.其中,i为带钢粗轧时的正向道次,i=1~n,n为带钢粗轧的正向总道次;

21.j为各粗轧正向道次中的短行程设定点,j=1~10;

22.sschwi(j)为第i正向道次头部的第j个短行程设定点处的短行程设定值;

23.ssctwi(j)为第i正向道次尾部的第j个短行程设定点处的短行程设定值;

24.sschcurvei(j)为标准短行程曲线模型在第i正向道次头部的第j个短行程设定点处的标准短行程设定值;

25.ssctcurvei(j)为标准短行程曲线模型在第i正向道次尾部的第j个短行程设定点处的标准短行程设定值;

26.sscwh(i)为第i个正向道次头部的短行程调整值增益;

27.sscw

t

(i)为第i个正向道次尾部的短行程调整值增益;

28.lh(i)为第i正向道次头部的短行程控制长度;

29.l

t

(i)为第i正向道次尾部的短行程控制长度;

30.sschpi(j)为在第i正向道次头部的第j个短行程设定点处的短行程设定值位置;

31.ssctpi(j)为在第i正向道次尾部的第j个短行程设定点处的短行程设定值位置。

32.所述的步骤2包括:

33.步骤2.1:获得第i-1正向道次的带钢宽度实测曲线;

34.步骤2.2:从带钢宽度实测曲线提取带钢宽度实测值,对带钢宽度实测值进行预处理,获得带钢宽度数据;

35.步骤2.3:判断带钢宽度数据是否可信,以及中间宽度是否均匀。

36.所述的步骤4包括:

37.步骤4.1:根据第i正向道次头部的短行程控制长度lh(i)和第i正向道次尾部的短行程控制长度l

t

(i),将第i-1正向道次轧制的带钢分割成头部带钢、中部带钢和尾部带钢,并获取头部带钢的实测宽度均值wh(i-1)、中部带钢的实测宽度均值wm(i-1)、以及尾部带钢

的实测宽度均值w

t

(i-1);

38.步骤4.2:若头部带钢和中部带钢的实测宽度均值满足|wh(i-1)-wm(i-1)|》limit,则对第i正向道次头部短行程进行前馈调整,反之则不调整;若尾部带钢和中部带钢的实测宽度均值满足|w

t

(i-1)-wm(i-1)|》limit,则对第i正向道次尾部短行程进行前馈调整,反之则不调整;

39.步骤4.3:前馈调整后第i正向道次头部的短行程设定值sschwnewi(j)为:

[0040][0041]

其中,c1为头部前馈调整系数,0.5<c1<2;

[0042]

前馈调整后第i正向道次尾部的短行程设定值ssctwnewi(j)为:

[0043][0044]

其中,c2为尾部前馈调整系数,0.5<c2<2。

[0045]

所述的短行程设定值自学习的条件为:头部带钢的实测宽度均值与中部带钢的实测宽度均值之间的偏差大于偏差阈值,且尾部带钢的实测宽度均值与中部带钢的实测宽度均值之间的偏差大于偏差阈值。

[0046]

所述的短行程设定值自学习的方法是:

[0047]

s1:获取本块带钢的粗轧出口宽度曲线和精轧出口宽度曲线;

[0048]

s2:计算本块带钢粗轧第i正向道次j个短行程设定点在粗轧出口宽度曲线和精轧出口宽度曲线上的对应位置,包括第一影响位置、第二影响位置、第三影响位置和第四影响位置;

[0049]

s3:将第i正向道次j个短行程设定点在粗轧出口宽度曲线和精轧出口宽度曲线上的对应位置由小到大排列,得到位置数列;

[0050]

s4:计算影响位置处粗轧出口宽度曲线和精轧出口宽度曲线上头部实测宽度和尾部实测宽度与中间平均宽度的偏差,得到偏差数列;

[0051]

s5:计算第i正向道次的j个短行程设定值在影响位置处的作用值,即短行程调整值增益得到作用值数列;

[0052]

s6:根据位置数列计算第i正向道次轧制在粗轧出口宽度曲线上的粗轧头部控制长度、第i正向道次轧制在精轧出口宽度曲线上的精轧头部控制长度、第i正向道次轧制在粗轧出口宽度曲线上的粗轧尾部控制长度、以及第i正向道次轧制在精轧出口宽度曲线上的精轧尾部控制长度;

[0053]

s7:将粗轧头部控制长度、精轧头部控制长度、粗轧尾部控制长度和精轧尾部控制长度从大到小排列,得到长度数列,依次调整长度数列所对应的第i正向道次的短行程调整值增益,得到第i正向道次的粗轧头部短行程增益调整量sscrmheadcorr(i)、精轧头部短行程增益调整量sscfmheadcorr(i)、粗轧尾部短行程增益调整量sscrmtailcorr(i)、以及精轧尾部短行程增益调整量sscfmtailcorri;

[0054]

s8:根据粗轧头部短行程增益调整量sscrmheadcorr(i)和精轧头部短行程增益调整量sscfmheadcorr(i)计算第i正向道次轧制的头部短行程自学习遗传值,计算公式为:

[0055]

sschead

inher(i)new

=sschead

inher(i)old

α

·

(sscrmheadcorr(i)

·

β sscfmheadcorr(i)

·

(1-β))

[0056]

公式(11)

[0057]

其中,sschead

inher(i)old

为第i个正向道次头部短行程老的自学习遗传值;sschead

inher(i)new

为第i个正向道次头部短行程新的自学习遗传值;α为头部短行程学习系数,0<α≤1,β为粗轧和精轧的头部短行程权重系数,0<β≤1;

[0058]

根据粗轧尾部短行程增益调整量sscrmtailcorr(i)和精轧尾部短行程增益调整量sscfmtailcorr(i)计算第i正向道次的尾部短行程自学习遗传值,计算公式为:

[0059]

ssctail

inher(i)new

=ssctail

inher(i)old

η

·

(sscrmtailcorr(i)

·

σ sscfmtailcorr(i)

·

(1-σ))公式(12)

[0060][0061]

其中,ssctail

inher(i)old

为第i个正向道次尾部短行程老的自学习遗传值;ssctail

inher(i)new

为第i个正向道次尾部短行程新的自学习遗传值;η为尾部短行程学习系数,0<η≤1,σ为粗轧和精轧的尾部短行程权重系数,0<σ≤1;

[0062]

s9:将第i个正向道次头部短行程新的自学习遗传值作为第i 1正向道次头部短行程老的自学习遗传值,将第i个正向道次尾部短行程新的自学习遗传值作为第i 1正向道次尾部短行程老的自学习遗传值,重复s1-s8,直至完成本块带钢所有粗轧正向道次短行程的自学习遗传值的学习;

[0063]

s10:将s9中计算得到的本块带钢的所有自学习遗传值存放于粗轧短行程学习遗传表中。

[0064]

所述的s2中,对应位置点包括:

[0065]

在第i正向道次头部的第j个短行程设定点处的短行程设定值在粗轧出口宽度曲线上的第一影响位置sschprmi(j),计算公式为:

[0066][0067]

在第i正向道次头部的第j个短行程设定点处的短行程设定值在精轧出口宽度曲线上的第二影响位置sschpfmi(j),计算公式为:

[0068][0069]

在第i正向道次尾部的第j个短行程设定点处的短行程设定值在粗轧出口宽度曲线上的第三影响位置ssctprmi(j),计算公式为:

[0070][0071]

在第i正向道次尾部的第j个短行程设定点处的短行程设定值在精轧出口宽度曲线上的第四影响位置ssctpfmi(j),计算公式为:

[0072]

[0073]

其中,w(i)为粗轧第i正向道次的入口宽度,h(i)为粗轧第i正向道次的入口厚度;w

rm

为粗轧出口平均宽度,h

rm

为粗轧出口平均厚度;w

fm

为精轧出口平均宽度,h

fm

为精轧出口平均厚度。

[0074]

所述的s3包括:

[0075]

第i正向道次头部j个短行程设定值在粗轧出口宽度曲线上的对应位置为第一影响位置sschprmi(j),并将第一影响位置sschprmi(j)由小到大排列,得到长度为jn的第一位置数列s

sc

hprmall;

[0076]

第i正向道次头部j个短行程设定值在精轧出口宽度曲线上的对应位置为第二影响位置sschpfmi(j),并将第二影响位置sschpfmi(j)由小到大排列,得到长度为jn的第二位置数列s

sc

hpfmall;

[0077]

第i正向道次尾部j个短行程设定值在粗轧出口宽度曲线上的对应位置为第三影响位置ssctprmi(j),并将第三影响位置ssctprmi(j)由小到大排列,得到长度为jn的第三位置数列s

sc

tprmall;

[0078]

第i正向道次尾部j个短行程设定值在精轧出口宽度曲线上的对应位置为第四影响位置ssctpfmi(j),并将第四影响位置ssctpfmi(j)由小到大排列,得到长度为jn的第四位置数列s

sc

tpfmall。

[0079]

所述的s4包括:

[0080]

计算每个第一影响位置处,在粗轧出口宽度曲线上,头部实测宽度与中间平均宽度的偏差,并得到长度为jn的第一偏差数列rmwidthactheadtomiderr;

[0081]

计算每个第二影响位置处,在精轧出口宽度曲线上,头部实测宽度与中间平均宽度的偏差,并得到长度为jn的第二偏差数列fmwidthactheadtomiderr;

[0082]

计算每个第三影响位置处,在粗轧出口宽度曲线上,尾部实测宽度与中间平均宽度的偏差,并得到长度为jn的第三偏差数列rmwidthacttailtomiderr;

[0083]

计算每个第四影响位置处,在精轧出口宽度曲线上,尾部实测宽度与中间平均宽度的偏差,并得到长度为jn的第四偏差数列fmwidthacttailtomiderr。

[0084]

所述的s5包括:

[0085]

计算第i正向道次的j个短行程设定值在对应的第一影响位置处的作用值,得到长度为jn的第一作用值数列sscsetpointheadrmi。

[0086]

计算第i正向道次的j个短行程设定值在对应的第二影响位置处的作用值,得到长度为jn的第二作用值数列sscsetpointheadfmi。

[0087]

计算第i正向道次的j个短行程设定值在对应的第三影响位置处的作用值,得到长度为jn的第三作用值数列sscsetpointtailrmi。

[0088]

计算第i正向道次的j个短行程设定值在对应的第四影响位置处的作用值,得到长度为jn的第四作用值数列sscsetpointtailfmi。

[0089]

本发明与现有技术相比,具有如下有益效果:

[0090]

1、本发明利用带钢在前一正向道次轧制时的头部、尾部与中部的实测宽度的偏差范围,对下一正向道次的短行程设定值进行调整,在带钢轧制过程中动态调整短行程设定值,实现短行程前馈控制,使下一正向道次的头尾宽度的失宽情况得到有效控制,降低带钢头尾部宽度的偏差,提高带钢轧制的质量。

[0091]

2、本发明利用带钢各道次短行程设定曲线在粗轧、精轧出口宽度的作用位置、控制长度、以及最终粗轧、精轧出口的头部、中部、尾部的实测宽度,对带钢头尾部的短行程模型进行自学习,从而得到更加准确的短行程学习值,用于下一块带钢的短行程调整增益的计算,从而提高带钢头尾部宽展质量。

[0092]

本发明通过利用各正向道次测宽仪测得的实测宽度,通过前馈控制调整下一正向道次短行程设定值,消除因设备、来料等因素造成的头尾宽度偏差大的问题,确保各正向道次头尾部宽度偏差在合理范围之内;同时利用粗轧、精轧出口带钢实测宽度值,以及各道次头尾短行程实际设定值,对各道次短行程进行学习,优化预计算过程中短行程的设定。

附图说明

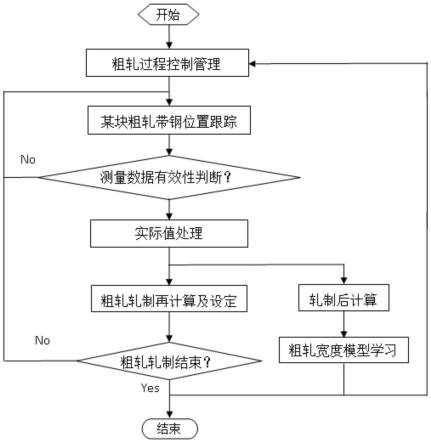

[0093]

图1是本发明用于热轧带钢头尾宽度的短行程前馈自学习控制方法的前馈控制流程图;

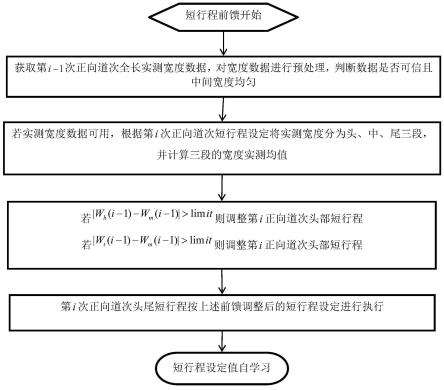

[0094]

图2是本发明用于热轧带钢头尾宽度的短行程前馈自学习控制方法的短行程设定值自学习流程图;

[0095]

图3是本发明用于热轧带钢头尾宽度的短行程前馈自学习控制方法实施例1中r13道次的带钢宽度实测曲线图;

[0096]

图4是本发明用于热轧带钢头尾宽度的短行程前馈自学习控制方法实施例1中前馈调整前后的r21道次头部的短行程设定值对比图;

[0097]

图5是本发明用于热轧带钢头尾宽度的短行程前馈自学习控制方法实施例1中前馈调整前后的r21道次尾部的短行程设定值对比图;

[0098]

图6是本发明用于热轧带钢头尾宽度的短行程前馈自学习控制方法实施例1中前馈调整后r21道次的带钢宽度实测曲线图;

[0099]

图7是本发明用于热轧带钢头尾宽度的短行程前馈自学习控制方法实施例1中前馈调整前后的r23道次头部的短行程设定值对比图;

[0100]

图8是本发明用于热轧带钢头尾宽度的短行程前馈自学习控制方法实施例1中粗轧出口宽度曲线图;

[0101]

图9是本发明用于热轧带钢头尾宽度的短行程前馈自学习控制方法实施例1中精轧出口宽度曲线图。

具体实施方式

[0102]

下面结合附图和具体实施例对本发明作进一步说明。

[0103]

请参见附图1,一种用于热轧带钢头尾宽度的短行程前馈自学习控制方法,包括以下步骤:

[0104]

步骤1:设定短行程曲线:

[0105]

sschwi(j)=sschcurvei(j)*sscw

h(i)ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(1)

[0106]

ssctwi(j)=ssctcurvei(j)*sscw

t(i)ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(2)

[0107]

sschpi(j)=l

h(i)·

(j-1)/9

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(3)

[0108]

ssctpi(j)=l

t(i)·

(j-1)/9

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(4)。

[0109]

其中,i为带钢粗轧时的正向道次,i=1~n,n为带钢粗轧的正向总道次。

[0110]

j为各粗轧正向道次中的短行程设定点,j=1~10。

[0111]

sschwi(j)为第i正向道次头部的第j个短行程设定点处的短行程设定值,即头部立辊辊缝实际调整值。

[0112]

ssctwi(j)为第i正向道次尾部的第j个短行程设定点处的短行程设定值,即尾部立辊辊缝实际调整值。

[0113]

sschcurvei(j)为标准短行程曲线模型在第i正向道次头部的第j个短行程设定点处的标准短行程设定值,sschcurvei(j)采用“应用于粗轧带钢头尾宽度的短行程自适应控制方法(zl201711125212.2)”建立的标准短行程曲线模型通过有限元理论计算得到。

[0114]

ssctcurvei(j)为标准短行程曲线模型在第i正向道次尾部的第j个短行程设定点处的标准短行程设定值,sschcurvei(j)采用“应用于粗轧带钢头尾宽度的短行程自适应控制方法(zl201711125212.2)”建立的标准短行程曲线模型通过有限元理论计算得到。

[0115]

sscwh(i)为第i个正向道次头部的短行程调整值增益,即最大开口度,sscwh(i)采用“应用于粗轧带钢头尾宽度的短行程自适应控制方法(zl201711125212.2)”建立的短行程最大开口度模型计算得到。

[0116]

sscw

t

(i)为第i个正向道次尾部的短行程调整值增益,即最大开口度,sscw

t

(i)采用“应用于粗轧带钢头尾宽度的短行程自适应控制方法(zl201711125212.2)”建立的短行程最大开口度模型计算得到。

[0117]

lh(i)为第i正向道次头部的短行程控制长度。

[0118]

l

t

(i)为第i正向道次尾部的短行程控制长度。

[0119]

sschpi(j)为在第i正向道次头部的第j个短行程设定点处的短行程设定值位置。

[0120]

ssctpi(j)为在第i正向道次尾部的第j个短行程设定点处的短行程设定值位置。

[0121]

步骤2:获得第i-1正向道次的带钢宽度数据,并判断带钢宽度数据是否可信且中间宽度是否均匀,若带钢宽度数据可信且中间宽度均匀,则执行步骤3;若带钢宽度数据不可信,则第i-1正向道次轧制的带钢宽度数据不用于第i正向道次轧制前馈控制,转至步骤6;若带钢中间宽度不均匀,则在轧制过程中根据带钢宽度数据变动立辊辊缝,对带钢宽度进行全长控制。

[0122]

步骤2.1:获得第i-1正向道次的带钢宽度实测曲线,该带钢宽度实测曲线可通过配置在机架上的现有技术的测宽仪等设备获得,此处不再赘述。

[0123]

步骤2.2:从带钢宽度实测曲线提取带钢宽度实测值,对带钢宽度实测值进行预处理,获得带钢宽度数据。带钢轧制的过程控制系统中设有数据处理模块,带钢宽度实测值的预处理、判断数据是否异常、剔除异常数据等操作由数据处理模块根据系统设定的程序完成,异常数据包括直线异常、跳变等,用于确保测量得到的带钢宽度数据的有效性,此处不再赘述。

[0124]

步骤2.3:判断带钢宽度数据是否可信,以及中间宽度是否均匀。可在数据处理模块中设定可信比例阈值,例如60%,当带钢宽度数据的数量与带钢宽度实测值的数量之间的比例大于可信比例阈值时,认为带钢宽度数据可信。可在数据处理模块中设定正态分布函数,当带钢中间宽度近似服从正态分布时,认为带钢中间宽度均匀。

[0125]

一般情况下,为了提高轧制节奏,非末道次的正向轧制时,带钢尾部还未经过轧机出口处设置的测宽仪就开始逆向轧制,因此,测量带钢宽度时不包括尾部测宽。步骤3:获得

第i-1正向道次的带钢实测长度,并根据带钢实测长度判断带钢是否存在尾部测宽,若是,则执行步骤4,若否,则不对第i正向道次尾部短行程进行前馈控制,转至步骤6。

[0126]

步骤4:设定短行程前馈触发值limit,并根据短行程前馈触发值limit和带钢宽度实测值对带钢第i正向道次轧制进行前馈控制。短行程前馈触发值limit可根据现场工艺要求确定,优选为2mm。

[0127]

步骤4.1:根据第i正向道次头部的短行程控制长度lh(i)和第i正向道次尾部的短行程控制长度l

t

(i),将第i-1正向道次轧制的带钢分割成头部带钢、中部带钢和尾部带钢,头部带钢、中部带钢和尾部带钢的分割由过程控制系统中的模型计算得到,与传统带钢轧制工艺中的带钢分割方法一致,此处不再赘述。

[0128]

获取头部带钢的实测宽度均值wh(i-1)、中部带钢的实测宽度均值wm(i-1)、以及尾部带钢的实测宽度均值w

t

(i-1)。带钢宽度数据根据被分割的头部带钢、中部带钢和尾部带钢的分割点位也分成三部分:头部带钢宽度数据、中部带钢宽度数据和尾部带钢宽度数据,根据头部带钢宽度数据计算平均值,得到wh(i-1),同理,根据中部带钢宽度数据和尾部带钢宽度数据分别计算平均值,得到wm(i-1)和w

t

(i-1)。

[0129]

步骤4.2:若头部带钢和中部带钢的实测宽度均值满足|wh(i-1)-wm(i-1)|》limit,则对第i正向道次头部短行程进行前馈调整,反之则不调整;若尾部带钢和中部带钢的实测宽度均值满足|w

t

(i-1)-wm(i-1)|》limit,则对第i正向道次尾部短行程进行前馈调整,反之则不调整。

[0130]

步骤4.3:前馈调整后第i正向道次头部的短行程设定值sschwnewi(j)为:

[0131][0132]

其中,c1为头部前馈调整系数,0.5<c1<2,由现场使用经验确定,可根据对于坑、包的容忍程度适当增大或减小c1。

[0133]

前馈调整后第i正向道次尾部的短行程设定值ssctwnewi(j)为:

[0134][0135]

其中,c2为尾部前馈调整系数,0.5<c2<2,由现场使用经验确定,可根据对于坑、包的容忍程度适当增大或减小c2。

[0136]

步骤5:按照前馈控制即调整后第i正向道次头部和尾部的短行程设定值进行第i正向道次的轧制。

[0137]

步骤6:重复步骤1至步骤5,完成本块带钢的粗轧轧制。

[0138]

步骤7:完成本块带钢的精轧轧制,判断是否满足短行程设定值自学习条件,若是,则对本块带钢进行短行程设定值自学习,若否,则结束控制。

[0139]

所述的短行程设定值自学习条件为:头部带钢的实测宽度均值与中部带钢的实测宽度均值之间的偏差大于偏差阈值(偏差阈值可根据现场工艺要求确定,例如2mm),且尾部带钢的实测宽度均值与中部带钢的实测宽度均值之间的偏差大于偏差阈值(偏差阈值可根据现场工艺要求确定,例如2mm)。

[0140]

请参见附图2,所述的短行程设定值自学习的方法是:

[0141]

s1:获取本块带钢的粗轧出口宽度曲线和精轧出口宽度曲线。该粗轧出口宽度曲线和精轧出口宽度曲线可通过配置在机架上的现有技术的测宽仪等设备获得,此处不再赘述。收集粗轧、精轧全长宽度数据;准备带钢粗轧各道次的宽度数据(如头部带钢的实测宽度及其实测宽度均值、中部带钢的实测宽度及其实测宽度均值、尾部带钢的实测宽度及其实测宽度均值、中间平均宽度等)、厚度数据、短行程设定值数据、精轧宽度数据、厚度数据等参数。

[0142]

s2:计算本块带钢粗轧第i正向道次j个短行程设定点在粗轧出口宽度曲线和精轧出口宽度曲线上的对应位置即影响位置,包括:

[0143]

在第i正向道次头部的第j个短行程设定点处的短行程设定值在粗轧出口宽度曲线上的第一影响位置sschprmi(j),计算公式为:

[0144][0145]

在第i正向道次头部的第j个短行程设定点处的短行程设定值在精轧出口宽度曲线上的第二影响位置sschpfmi(j),计算公式为:

[0146][0147]

在第i正向道次尾部的第j个短行程设定点处的短行程设定值在粗轧出口宽度曲线上的第三影响位置ssctprmi(j),计算公式为:

[0148][0149]

在第i正向道次尾部的第j个短行程设定点处的短行程设定值在精轧出口宽度曲线上的第四影响位置ssctpfmi(j),计算公式为:

[0150][0151]

其中,w(i)为粗轧第i正向道次的入口宽度,h(i)为粗轧第i正向道次的入口厚度;w

rm

为粗轧出口平均宽度,h

rm

为粗轧出口平均厚度;w

fm

为精轧出口平均宽度,h

fm

为精轧出口平均厚度。w(i)、h(i)、h

rm

和h

fm

可通过过程控制系统中根据轧制工艺设定的模型计算得到,在公式(7)至公式(10)计算时直接从过程控制系统获取相关数值。

[0152]

s3:将第i正向道次j个短行程设定点在粗轧出口宽度曲线和精轧出口宽度曲线上的影响位置由小到大排列,得到位置数列。

[0153]

第i正向道次头部j个短行程设定值在粗轧出口宽度曲线上的对应位置为第一影响位置sschprmi(j),并将第一影响位置sschprmi(j)由小到大排列,得到长度为jn的第一位置数列s

sc

hprmall。

[0154]

第i正向道次头部j个短行程设定值在精轧出口宽度曲线上的对应位置为第二影响位置sschpfmi(j),并将第二影响位置sschpfmi(j)由小到大排列,得到长度为jn的第二位置数列s

sc

hpfmall。

[0155]

第i正向道次尾部j个短行程设定值在粗轧出口宽度曲线上的对应位置为第三影响位置ssctprmi(j),并将第三影响位置ssctprmi(j)由小到大排列,得到长度为jn的第三位

置数列s

sc

tprmall。

[0156]

第i正向道次尾部j个短行程设定值在精轧出口宽度曲线上的对应位置为第四影响位置ssctpfmi(j),并将第四影响位置ssctpfmi(j)由小到大排列,得到长度为jn的第四位置数列s

sc

tpfmall。

[0157]

s4:计算影响位置处粗轧出口宽度曲线和精轧出口宽度曲线上头部实测宽度和尾部实测宽度与中间平均宽度的偏差,得到偏差数列。中间平均宽度为短行程控制范围外的带钢部分的平均宽度,粗轧出口宽度曲线和精轧出口宽度曲线上的中间平均宽度可由短行程控制系统分别计算得到。

[0158]

计算每个第一影响位置处,在粗轧出口宽度曲线上,头部实测宽度与中间平均宽度的偏差,并得到长度为jn的第一偏差数列rmwidthactheadtomiderr。

[0159]

计算每个第二影响位置处,在精轧出口宽度曲线上,头部实测宽度与中间平均宽度的偏差,并得到长度为jn的第二偏差数列fmwidthactheadtomiderr。

[0160]

计算每个第三影响位置处,在粗轧出口宽度曲线上,尾部实测宽度与中间平均宽度的偏差,并得到长度为jn的第三偏差数列rmwidthacttailtomiderr。

[0161]

计算每个第四影响位置处,在精轧出口宽度曲线上,尾部实测宽度与中间平均宽度的偏差,并得到长度为jn的第四偏差数列fmwidthacttailtomiderr。

[0162]

s5:计算第i正向道次的j个短行程设定值在影响位置处的作用值,即短行程调整值增益(最大开口度),可由公式(3)和公式(4)计算得到,得到作用值数列。

[0163]

计算第i正向道次的j个短行程设定值在对应的第一影响位置处的作用值,得到长度为jn的第一作用值数列sscsetpointheadrmi。

[0164]

计算第i正向道次的j个短行程设定值在对应的第二影响位置处的作用值,得到长度为jn的第二作用值数列sscsetpointheadfmi。

[0165]

计算第i正向道次的j个短行程设定值在对应的第三影响位置处的作用值,得到长度为jn的第三作用值数列sscsetpointtailrmi。

[0166]

计算第i正向道次的j个短行程设定值在对应的第四影响位置处的作用值,得到长度为jn的第四作用值数列sscsetpointtailfmi。

[0167]

s6:根据位置数列计算第i正向道次轧制在粗轧出口宽度曲线上的粗轧头部控制长度、第i正向道次轧制在精轧出口宽度曲线上的精轧头部控制长度、第i正向道次轧制在粗轧出口宽度曲线上的粗轧尾部控制长度、以及第i正向道次轧制在精轧出口宽度曲线上的精轧尾部控制长度。根据影响位置的分布情况可确定控制长度。

[0168]

s7:将粗轧头部控制长度、精轧头部控制长度、粗轧尾部控制长度和精轧尾部控制长度从大到小排列,得到长度数列,依次调整长度数列所对应的第i正向道次的短行程调整值增益,优选的,可从长度数列的最大值所对应的第i正向道次开始调整,以避免重复计算,其调整原则为,粗轧头部调整后第i道次粗轧后带钢的头部实测宽度与中间平均宽度的偏差最小,粗轧尾部调整后第i道次粗轧后带钢的尾部实测宽度与中间平均宽度的偏差最小,精轧头部调整后第i道次精轧后带钢的头部实测宽度与中间平均宽度的偏差最小,精轧尾部调整后第i道次精轧后带钢的尾部实测宽度与中间平均宽度的偏差最小,得到第i正向道次的粗轧头部短行程增益调整量sscrmheadcorr(i)、精轧头部短行程增益调整量sscfmheadcorr(i)、粗轧尾部短行程增益调整量sscrmtailcorr(i)、以及精轧尾部短行程

增益调整量sscfmtailcorr(i)。

[0169]

s8:根据粗轧头部短行程增益调整量sscrmheadcorr(i)和精轧头部短行程增益调整量sscfmheadcorr(i)计算第i正向道次轧制的头部短行程自学习遗传值,计算公式为:

[0170]

sschead

inher(i)new

=sschead

inher(i)old

α

·

(sscrmheadcorr(i)

·

β sscfmheadcorr(i)

·

(1-β))公式(11);

[0171][0172]

其中,sschead

inher(i)old

为第i个正向道次头部短行程老的自学习遗传值;sschead

inher(i)new

为第i个正向道次头部短行程新的自学习遗传值。α为头部短行程学习系数,0<α≤1;β为粗轧、精轧的头部短行程权重系数,0<β≤1。

[0173]

根据粗轧尾部短行程增益调整量sscrmtailcorr(i)和精轧尾部短行程增益调整量sscfmtailcorr(i)计算第i正向道次的尾部短行程自学习遗传值,计算公式为:ssctail

inher(i)new

=ssctail

inher(i)old

η

·

(sscrmtailcorr(i)

·

σ sscfmtailcorr(i)

·

(1-σ))

[0174]

公式(12);

[0175]

其中,ssctail

inher(i)old

为第i个正向道次尾部短行程老的自学习遗传值;ssctail

inher(i)new

为第i个正向道次尾部短行程新的自学习遗传值;η为尾部短行程学习系数,0<η≤1;σ为粗轧、精轧的尾部短行程权重系数,0<σ≤1。

[0176]

s9:将第i个正向道次头部短行程新的自学习遗传值作为第i 1正向道次头部短行程老的自学习遗传值,将第i个正向道次尾部短行程新的自学习遗传值作为第i 1正向道次尾部短行程老的自学习遗传值,重复s1-s8,直至完成本块带钢所有粗轧正向道次短行程的自学习遗传值的学习。

[0177]

s10:将s9中计算得到的本块带钢的所有自学习遗传值存放于粗轧短行程学习遗传表中。当轧制相同规格的带钢时,可从粗轧短行程学习遗传表中直接提取并使用该带钢对应的自学习遗传值;在步骤1的预计算中,自学习遗传值也可用于计算新带钢的各道次短行程相关设定值。

[0178]

实施例1:

[0179]

热轧1580生产线上配置r1和r2两个机架,每个机架后配置一台测宽仪,用于在带钢的轧制过程中获取带钢的实测宽度。采用本方法对机架r2进行短行程前馈控制,以某块3-3道次轧制的带钢为例,轧制顺序为r11、r12、r13、r21、r22、r23,其中,r11、r13、r21、r23为正向道次,即n=4,由于r11道次带钢较厚,头尾实际宽度严重失真,且逆向道次没有测量数据,故仅考虑利用r13、r21道次实测宽度对r21、r23道次头尾短行程进行前馈控制。前馈控制的流程如下:

[0180]

设定短行程曲线:

[0181]

sschwi(j)=sschcurvei(j)*sscw

h(i)ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(1)

[0182]

ssctwi(j)=ssctcurvei(j)*sscw

t(i)ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(2)

[0183]

sschpi(j)=l

h(i)·

(j-1)/9

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(3)

[0184]

ssctpi(j)=l

t(i)·

(j-1)/9

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(4)。

[0185]

其中,i为带钢粗轧时的正向道次,i=1~4;j为4个正向道次中的短行程设定点,j=1~10;sschwi(j)为第i正向道次头部的第j个短行程设定点处的短行程设定值;ssctwi(j)为第i正向道次尾部的第j个短行程设定点处的短行程设定值。

[0186]

sschcurvei(j)为标准短行程曲线模型在第i正向道次头部的第j个短行程设定点处的标准短行程设定值,ssctcurvei(j)为标准短行程曲线模型在第i正向道次尾部的第j个短行程设定点处的标准短行程设定值,sscwh(i)为第i个正向道次头部的短行程调整值增益,sscw

t

(i)为第i个正向道次尾部的短行程调整值增益,均采用“应用于粗轧带钢头尾宽度的短行程自适应控制方法(zl201711125212.2)”建立的标准短行程曲线模型通过有限元理论计算得到。

[0187]

lh(i)为第i正向道次头部的短行程控制长度,l

t

(i)为第i正向道次尾部的短行程控制长度;sschpi(j)为在第i正向道次头部的第j个短行程设定点处的短行程设定值位置,ssctpi(j)为在第i正向道次尾部的第j个短行程设定点处的短行程设定值位置。

[0188]

利用r13道次实测宽度对r21道次头尾短行程进行前馈控制时,通过测宽仪获得r13道次的带钢宽度实测曲线,如附图3所示;从带钢宽度实测曲线提取带钢宽度实测值,对带钢宽度实测值进行预处理,剔除异常数据,获得带钢宽度数据。带钢宽度数据判断为可信且中间宽度均匀。

[0189]

获得r13道次的带钢实测长度,根据带钢实测长度判断带钢存在尾部测宽。设定短行程前馈触发值limit=2mm。根据r21道次头部的短行程控制长度lh(i)和r21道次尾部的短行程控制长度l

t

(i),将r13道次轧制的带钢分割成头部带钢、中部带钢和尾部带钢,且|wh(i-1)-wm(i-1)|》limit,|w

t

(i-1)-wm(i-1)|》limit,对r21道次进行前馈控制,前馈调整前后r21道次头部的短行程设定值如附图4所示,前馈调整前后r21道次尾部的短行程设定值如附图5所示,前馈调整后r21道次的带钢宽度实测曲线如附图6所示。

[0190]

按照前馈调整后r21道次头部和尾部的短行程设定值进行r21道次的轧制。同样的,根据r21道次对r23道次进行前馈控制,前馈调整前后r23道次头部的短行程设定值如附图7所示,前馈调整后r23道次的带钢宽度实测曲线如附图8所示。从附图6和附图8可知,经过前馈控制后,粗轧出口的宽度均匀性较好,粗轧出口的带钢宽度均值:rdwactave=1058.4989mm,带钢头尾失宽情况有明显的改善,大幅提升了带钢的头尾部宽度质量。

[0191]

完成本块带钢精轧的轧制,精轧出口宽度曲线如附图9所示,从附图9可以看出,精轧出口的带钢宽度均值:fdwactave=1049.7959mm,本块带钢的头部宽度偏窄,对本块带钢进行短行程设定值自学习。

[0192]

根据公式(7)至公式(10)计算本块带钢粗轧第i正向道次10个短行程设定点处的短行程设定点在粗轧出口宽度曲线和精轧出口宽度曲线上的对应位置点,包括第一影响位置、第二影响位置、第三影响位置和第四影响位置,并分别由小到大排列。

[0193]

将4个正向道次头部、尾部的10个短行程设定值在粗轧、精轧出口宽度曲线上的影响位置由小到大排列,得到长度为40的位置数列。

[0194]

计算第一影响位置处,粗轧出口宽度曲线的头部实测宽度与中间平均宽度的偏差。依次计算每个第一影响位置处的偏差值,得到长度为40的第一偏差数列rmwidthactheadtomiderr。同样的,计算得到第二偏差数列fmwidthactheadtomiderr、第三偏差数列rmwidthacttailtomiderr、第四偏差数列fmwidthacttailtomiderr。

[0195]

s5:计算r13道次的短行程设定值在第一影响位置处的作用值,得到长度为40的第一作用值数列sscsetpointheadrmi。同样的,计算得到第二作用值数列

sscsetpointheadfmi、第三作用值数列sscsetpointtailrmi和第四作用值数列sscsetpointtailfmi。

[0196]

计算r13道次轧制在粗轧出口宽度曲线上的粗轧头部控制长度、在精轧出口宽度曲线上的精轧头部控制长度、在粗轧出口宽度曲线上的粗轧尾部控制长度、在精轧出口宽度曲线上的精轧尾部控制长度。

[0197]

头部短行程控制长度:rmssclengthhead=[1099.0144,973.91675,1050.0000,2170.0000]

[0198]

尾部短行程控制长度:rmssclengthtail=[420.19,720.02,1000.0,1812.214]。将粗轧头部控制长度、精轧头部控制长度、粗轧尾部控制长度和精轧尾部控制长度从大到小排列,得到长度数列,调整长度数列的最大值所对应的r13道次的短行程调整值增益,在

±

6mm内,搜索最佳的短行程调整值增益,,使得调整后其对应的偏差数列围成的面积最小,得到r13道次的粗轧头部短行程增益调整量sscrmheadcorr(i)、精轧头部短行程增益调整量sscfmheadcorr(i)、粗轧尾部短行程增益调整量sscrmtailcorr(i)、以及精轧尾部短行程增益调整量sscfmtailcorri。同样的,分别计算4个正向道次的短行程调整值增益。

[0199]

根据公式(11)和公式(12)计算r13道次轧制的头部、尾部短行程自学习遗传值。

[0200]

r1和r2机架的头部自学习遗传值为e1headinher=[0,0],e2headinher=[0,0];r1和r2机架的尾部自学习遗传值为e1tailinher=[0,0],e2tailinher=[0,0]。

[0201]

计算得到的r13道次的头部自学习遗传值为e1headinher=[6,2.34],e2headinher=[1.02,0.65];r13道次的尾部自学习遗传值为e1tailinher=[0,0],e2tailinher=[0,0]。从附图8和附图9可知,粗轧、精轧尾部宽度质量较好,尾部自学习遗传值没有达到学习的阈值6mm,故尾部的学习遗传值为0。

[0202]

完成本块带钢所有粗轧道次短行程的自学习遗传值的学习。将本块带钢的所有自学习遗传值存放于粗轧短行程学习遗传表中。

[0203]

以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,因此,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。