5mm,所述凹下的深度为2-5mm。

13.本实用新型一种模具再一优选技术方案,所述凹下包括第二凹下24和/或第一凹下20;所述第二凹下7位于本体16下表面的中心;所述第一凹下20位于本体 16下表面,第一凹下20的边缘距本体16下表面的边缘为下表面长度和/或宽度的 1/5至1/3。

14.本实用新型一种模具再一优选技术方案,所述第一凹下20位于本体16下表面的对角线上。

15.本实用新型一种稀土金属及合金锭再一优选技术方案,还包括溢流口13,所述溢流口13位于壁10的顶部。

16.本实用新型还提供前述一种制备前述模具制备的稀土金属及合金锭,采用以下技术方案:

17.一种稀土金属及合金锭,包括主体5,以及凸起和/或凹陷;所述凸起凸出于主体5表面,所述凹陷自主体5表面伸入主体5。

18.本实用新型一种稀土金属及合金锭优选技术方案之一,所述凸起及凹陷具有脱模斜度。

19.本实用新型一种稀土金属及合金锭再一优选技术方案,所述凸起的高度≥ 2mm。优选凸起的高度≤10mm。更优的,凸起的高度为5-10mm。

20.本实用新型一种稀土金属及合金锭再一优选技术方案,所述凸起包括第二凸起2和/或第四凸起4,所述第二凸起2位于主体5上表面的中心,所述第四凸起4 位于主体5下表面的中心。

21.本实用新型一种稀土金属及合金锭再一优选技术方案,所述凸起包括第一凸起1和/或第三凸起3;所述第一凸起1位于主体5的上表面,第一凸起1的边缘距主体5上表面的边缘为上表面长度和/或宽度的1/5至1/3;所述第三凸起3位于主体5的下表面,第三凸起3的边缘距主体5下表面的边缘为下表面长度和/或宽度的1/5至1/3。

22.本实用新型一种稀土金属及合金锭再一优选技术方案,所述第一凸起1位于主体5上表面的对角线上,所述第三凸起3位于主体5下表面的对角线或中线上。

23.本实用新型一种稀土金属及合金锭再一优选技术方案,所述凹陷的深度为 2-5mm。

24.本实用新型一种稀土金属及合金锭再一优选技术方案,所述凹陷包括第二凹陷7和/或第四凹陷9;所述第二凹陷7位于主体5上表面的中心,所述第四凹陷9 位于主体5下表面的中心。

25.本实用新型一种稀土金属及合金锭再一优选技术方案,所述凹陷包括第一凹陷6和/或第三凹陷8;所述第一凹陷6位于主体5上表面,第一凹陷6的边缘距主体5上表面的边缘为上表面长度和/或宽度的1/5至1/3;所述第三凹陷8位于主体 5下表面,第三凹陷8的边缘距主体5下表面的边缘为下表面长度和/或宽度的1/5 至1/3。

26.本实用新型一种稀土金属及合金锭再一优选技术方案,所述第一凹陷6位于主体5上表面的对角线上,所述第三凹陷8位于主体5下表面的对角线或中线上。

27.本实用新型一种稀土金属及合金锭再一优选技术方案,所述稀土金属及合金锭具有脱模斜度。即所述稀土金属及合金锭的横截面呈梯形。

28.本实用新型一种稀土金属及合金锭再一优选技术方案,所述稀土金属为钕、镧、

铈、镨、镝、铽、钆、钬或钇;所述稀土合金为镨钕、镝铁、钬铁、钆铁、镨钕铁、镨钕铽、镨钕钆、镨钕钬、镨钕铽铁或铽铁。

29.有益效果:本实用新型一种模具结构简单,使用方便。可以采用现有模具改造。采用本实施新型浇铸得到的稀土金属及合金锭冷却速度快,可很好地应用于火花直读光谱仪快速测定稀土金属成分,检测时间不到一分钟即可获得多种元素的分析数据;相对于化学取样后溶样分析可以大大节省了检测分析时间,检测效率明显提高。采用该金属锭检测金属成分成本明显下降。另外,快速获得的直读检测数据分析数据可以准确及时地指导生产,使生产稳定高效优质地进行。

附图说明

30.附图1为实施例七至实施例九示意图。

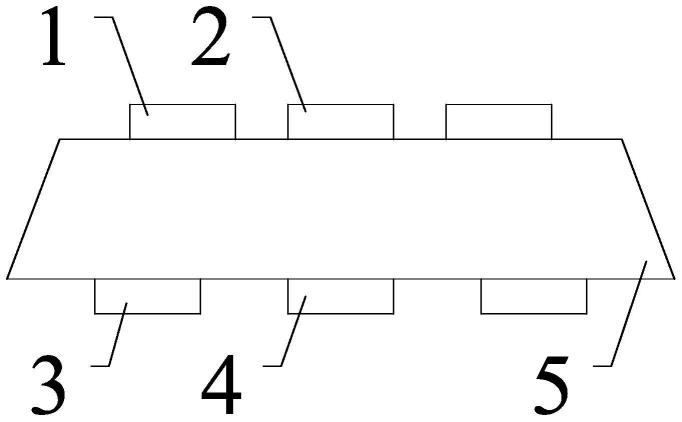

31.附图2为实施例一至实施例六示意图。

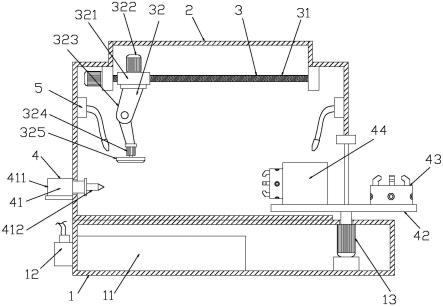

32.附图3为实施例十示意图。

33.附图4为实施例七至实施例十示意图。

34.附图5为实施例七至实施例九示意图。

35.附图6为实施例二至实施例六示意图。

36.附图7为实施例三至实施例六,以及实施例十示意图。

具体实施方式

37.实施例一

38.一种稀土金属锭,参见图2。

39.所述稀土金属锭的横截面呈梯形,包括本体5和若干凹陷。在本体5底面 (即表面积最大的面,也即横截面呈梯形时两平行边中长边所在平面,下同) 沿一条对角线自本体5底面依次钻制或铣制深度约1mm且底面平整光洁的第三凹陷8、第四凹陷9和第三凹陷8,其中本体5底面中心位于第四凹陷9内。在本体5顶面(即与表面积最大的面基本平行的面,也即横截面呈梯形时两平行边中短边所在平面)沿另一方向对角线分别依次钻制或铣制深度约1mm且底面平整光洁的两个第一凹陷6。所述两个第一凹陷6的外侧边缘与本体5顶面边缘的距离约为本体5顶面宽度1/4。所述2个第一凹陷6及2个第三凹陷8分别在垂直方向相互错开。

40.进行检测时,在每个凹陷分别测定一次。由于5个凹陷相互错开,测得的5 组数据,可以更客观地评判产品质量,减小误差。

41.本实施例所述各凹陷的位置可以根据需要适当调整。如本体5底面的第三凹陷8、第四凹陷9和第三凹陷8可以沿本体5底面的中心线布置或者不对称布置。

42.所述稀土金属为钕、镧、铈、镨、镝、铽、钆、钬或钇;所述稀土合金为镨钕、镝铁、钬铁、钆铁、镨钕铁、镨钕铽、镨钕钆、镨钕钬、镨钕铽铁或铽铁。

43.实施例二

44.一种模具及其浇铸的稀土金属锭,参见图2及图6。

45.所述一种模具包括壁10和底14、第二凸块23。所述壁10的下端与底14连成一体,壁10与底14共同围成开口向上的浇注空间12。所述第二凸块23位于底14 上表面的中心且自

底14向上凸出约2mm。

46.使用模具时,先将第二凸块23的顶部清理干净,再将液态稀土金属及熔融的电解质倒入浇注空间12中。冷却后脱模并剥离稀土金属块表面的凝固电解质,得到在上表面中心具有第二凹陷7的稀土金属锭。

47.进行检测时,将第二凹陷7对准光谱仪的探头即可进行检测。

48.必要时,可以用平头钻头对第二凹陷7进行清理或修整。

49.实施例三

50.一种模具及其浇铸的稀土金属锭,参见图2及图6、图7。

51.本实施例所述模具相对于实施例二不同之处为:一是所述壁10的顶部有一溢流口13;一是增加了盖,所述盖包括本体16、把手18、挂耳19和第二凸出22。所述把手18固定于本体16上表面。所述挂耳19位于本体16侧面与本体16连为一体。所述第二凸出22的高度为1-10mm(优选2-5mm),具有1:10的脱模斜度;第二凸出22通过螺栓(图中未示出)固定于本体16下表面。优选第二凸出22及第二凸块23具有脱模斜度。

52.浇铸稀土金属时先将第二凸块23的顶部清理干净,再将适量液态稀土金属及熔融的电解质倒入浇注空间12中,使浇注空间12内的液体略低于溢流口13的最低点。立即将盖盖合到壁10上,挂耳19压在壁10的顶部,使盖的一部分伸入浇注空间12顶部,多余的熔融电解质自溢流口13溢出后回收;此时第二凸出22 伸入液态稀土金属中。在稀土金属冷却、凝固过程中,随稀土金属温度下降,稀土金属块的体积不断缩小,稀土金属块与盖自动分离并在稀土金属块5的底面形成。待稀土金属块表面冷却到着火点以下即可以清理稀土金属块表面的第二凹陷7和第四凹陷9等,得到相应的稀土金属锭。稀土金属锭可以直接用于火花直读光谱仪快速测定稀土金属成分,或者在进一步清理第二凹陷7和第四凹陷9 后将稀土金属锭用于火花直读光谱仪快速测定稀土金属成分。将火花直读光谱仪用于电解稀土现场使用时,自稀土金属块完成浇铸至获得分析数据的全过程时间远少于自稀土金属块完成浇铸至开始钻取样品前等待稀土金属内部冷却至合适温度的时间。第二凸出22及第二凸块23具有脱模斜度在稀土金属锭与模具分离时更方便,尤其在第二凸出22及第二凸块23高度较大时不易卡住。

53.实施例四

54.一种模具及其浇铸的稀土金属锭,参见图2及图6、图7。

55.本实施例所述模具相对于实施例三不同之处为:所述底14未设置第二凸块 23。

56.因此,使用本实施例所述模具获得的稀土金属块只有第四凹陷9。需要使用第一凹陷6和/或第二凹陷7、第三凹陷8时可以采用实施例一所述方法进行处理。

57.本实施例可以直接利用原有模具浇铸稀土金属锭。

58.实施例五

59.一种模具及其浇铸的稀土金属锭,参见图2及图6、图7。

60.本实施例所述模具相对于实施例三不同之处为:所述盖还包括2个第三凸出21。所述2个第三凸出21分别位于第二凸出22两侧,既可以沿本体16底面对角线布置,也可以沿本体16的中心线布置,还可以进行不对称布置。

61.使用本实施例所述模具浇铸的稀土金属锭底面具有对应于第三凸出21的 2个第三凹陷8和对应于第二凸出22的第四凹陷9。

62.实施例六

63.一种模具及其浇铸的稀土金属锭,参见图2及图6、图7。

64.本实施例相对于实施例五的不同之处在于:底14上表面还具有向上凸出约 3mm的2个第一凸出11,所述第二凸块23的高度与第一凸出11相同。所述2 个第一凸出11以底14上表面的中心对称布置。所述2个第三凸出21和第二凸出22与2个第一凸出11在水平投影面错开。

65.使用本实施例所述模具浇铸的稀土金属锭底面具有对应于2个第三凸出21 和第二凸出22的第三凹陷8及第四凹陷9,顶面有2个对应于顶面中心的第一凹陷6。所述第三凹陷8及第四凹陷9与第一凹陷6在水平投影面错开。

66.实施例七

67.一种模具及其浇铸的稀土金属锭,参见图1及图4。

68.所述模具包括壁10和底14,所述壁10的下端与底14连成一体,壁10与底14共同围成开口向上的浇注空间12。所述底14的上表面具有向下伸入底14 内约5-10mm的第二凹坑25,所述第二凹坑25具有脱模斜度1:5。

69.使用时,将熔融的稀土金属及电解质倒入浇注空间12及第二凹坑25中。冷却后脱模并剥离稀土金属块表面的凝固电解质,得到在上表面中心具有第二凸起2的稀土金属锭。

70.进行检测时,将第二凸起2对准光谱仪的探头即可进行检测。

71.必要时,可以用角向磨光机等机械或工具对第二凸起2进行清理或修整。

72.相对于实施例一至实施例六所述稀土金属锭中的各种凹陷,凸出于稀土金属锭表面的第二凸起2更方便清理。由于浇铸时稀土金属伸入模具的底14内 5mm以上,底14较厚,还起到冷铁作用,加快了第二凸起2的冷却速度。

73.实施例八

74.一种模具及其浇铸的稀土金属锭,参见图1及图4、图5。

75.本实施例所述模具相对于实施例七不同之处为:一是所述壁10的顶部有一溢流口13;二是增加了盖。所述盖包括本体16、通气孔17、把手18、挂耳19和第二凹下24。所述把手18固定于本体16上表面。所述挂耳19位于本体16侧面与本体16连为一体。所述第二凹下24伸入本体16下表面的深度为1-10mm(优选2-5 mm),具有1:20的脱模斜度。

76.浇铸稀土金属时先清理第二凹坑25及本体16的第二凹下24、通气孔17保持其畅通。将适量熔融的稀土金属及电解质倒入浇注空间12及第二凹坑25中,使浇注空间12内的液体略低于溢流口13的最低点。立即将盖盖合到壁10上,挂耳19压在壁10的顶部,使盖的一部分伸入熔融的稀土金属中,多余的熔融电解质自溢流口13溢出后回收。随着第二凹下24中的空气从通气孔17排出,液态稀土金属进入到第二凹下24中。在稀土金属冷却、凝固过程中,随稀土金属温度下降,稀土金属块5的体积不断缩小,稀土金属块5与盖自动分离并在稀土金属块5的底面形成第四凸起4、顶面形成第二凸起2。待稀土金属块表面冷却到着火点以下即可以清理稀土金属块5表面的第二凸起2和第四凸起4等,得到相应的稀土金属锭。稀土金属锭可以直接用于火花直读光谱仪快速测定稀土金属成分,或者在进一步处理第二凸起2和第四凸起4后将稀土金属锭用于火花直读光谱仪快速测定稀土金属成分。

77.实施例九

78.一种模具及其浇铸的稀土金属锭,参见图1及图4、图5。

79.本实施例所述模具相对于实施例八不同之处为:一是所述底14的上表面还有4个第一凹坑15,所述4个第一凹坑15分别位于底14上表面的两条对角线上,各第一凹坑15的边缘距底14中心约为底14长边边长的1/3;二是在本体 16的下表面还有2个第三凹坑20,所述2个第三凹坑20沿本体16下表面的中心线布置。所述各凹坑的深度与第二凹坑25相同均为6-8mm。

80.浇铸并脱模、清理后,得到具有沿顶面两对角线布置的4个第一凸起1和1 个第二凸起2、沿底面中心线对称布置的2个第三凸起3和位于底面中心的第四凸起4的稀土金属锭。所述各凸起分别高出表面4-5mm。

81.各第一凹坑15的边缘距底14中心约为底14长边边长的1/3可以拉开各取样点的距离,提高各取样点的代表性。

82.实施例十

83.一种模具及其浇铸的稀土金属锭,参见图3及图4、图7。

84.本实施例所述模具在实施例二的基础上增加了实施例八所述盖。

85.使用本实施例所述模具浇铸时,获得上表面中心具有第二凹陷7、下表面中心具有第四凸起4的稀土金属锭。

86.以上所述内容,仅为本实用新型构思下的基本说明,依据本发明的技术方案所作的任何等效变换,例如将不同实施例的技术特征进行新的组合等,均应属于本实用新型保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。