1.本发明涉及挤压铸造技术领域,特别涉及铝镁合金变速器多向挤压铸造模具及铸造方法。

背景技术:

2.挤压铸造,又称液态模锻、连铸连锻,是一种既具有铸造特点,又类似模锻的新兴金属成形工艺,它是将一定量的被铸金属液直接浇注入涂有润滑剂的型腔中,并持续施加机械静压力,利用金属铸造凝固成形时易流动和锻造技术使已凝固的硬壳产生塑性变形,使金属在压力下结晶凝固并强制消除因凝固收缩形成的缩孔缩松,以获得无铸造缺陷的液态模锻制件,人们通常把这种方法称之为液态模锻。

3.铝镁合金的变速箱在进行挤压铸造的时候,所需成型的变速箱外壳厚度不均,现有的挤压铸造的方式是通过在上下两个模具之间进行挤压,在对变速箱外壳进行生产的时候会导致其受力不均,影响其产品的质量,并且挤压锻造的效率受到冷却效率的影响,现有的挤压铸造装置冷却速度慢,进而影响其生产效率,此外现有的挤压铸造装置在进行脱模的时候,是先将上模具与下模具分离,然后在下模具内对其成型的外壳进行分离,脱模速度慢。

4.为解决上述问题。为此,提出铝镁合金变速器多向挤压铸造模具及铸造方法。

技术实现要素:

5.本发明的目的在于提供铝镁合金变速器多向挤压铸造模具及铸造方法,解决了背景技术中现有的挤压铸造的方式是通过在上下两个模具之间进行挤压,在对变速箱外壳进行生产的时候会导致其受力不均,影响其产品的质量,并且挤压锻造的效率受到冷却效率的影响,现有的挤压铸造装置冷却速度慢,进而影响其生产效率,此外现有的挤压铸造装置在进行脱模的时候,是先将上模具与下模具分离,然后在下模具内对其成型的外壳进行分离,脱模速度慢的问题。

6.为实现上述目的,本发明提供如下技术方案:铝镁合金变速器多向挤压铸造模具,包括铸造机构和设置在铸造机构上的冷却机构和脱模机构,铸造机构包括铸造组件、挤压组件和驱动组件,铸造组件包括底板和固定连接在底板顶部的下模具,底板的顶部两侧均固定连接有液压器,液压器的输出端固定连接有横梁,横梁的底部中间固定连接有上连接件,铸造组件还包括固定连接在上连接件底部的上模具,上模具上均匀分内部有浇注口,下模具上均匀分布有内外贯穿的嵌合槽;

7.挤压组件包括固定连接在下模具外壁上的固定板,固定板设有两组,固定板的外壁上均转动连接有转动板,转动板的外壁上设有第二齿槽,两组所述的转动板之间均匀分布有挤压构件,挤压构件包括滑动连接在嵌合槽内的挤压板,挤压板上设有上下贯穿的斜槽,斜槽内活动设置有导向柱,且导向柱的顶部和底部与两组所述的转动板连接,挤压板的两端均固定连接有滑动座,滑动座的内部滑动连接有滑柱,滑柱的内侧固定连接在下模具

的外壁上,滑柱的外侧均固定连接有限位块;

8.驱动组件包括固定连接在底板顶部的双头电机,双头电机的前端设有啮合构件,啮合构件包括固定连接在双头电机前侧输出端上的第一驱动轴,第一驱动轴的内部前方设有第一限位槽,第一限位槽内滑动连接有第一限位轴,第一限位轴与第一限位槽的内壁之间固定连接有第一弹簧,第一限位轴的前端固定连接有第一棘齿轮,啮合构件还包括固定连接在底板上方的第一轴套,第一轴套内转动连接有第二棘齿轮,且第二棘齿轮与第一棘齿轮相对应,第二棘齿轮的前端固定连接有第一伞齿轮;

9.底板的顶部设有传动构件,传动构件包括固定连接在底板顶部的支撑柱,支撑柱上转动连接有传动轴,传动轴的底部固定连接有与第一伞齿轮相啮合的第一端面齿轮,传动轴的顶部固定连接有与第二齿槽相啮合的第一直齿轮。

10.进一步地,冷却机构包括第一联动组件、加压组件和水箱,第一联动组件包括固定连接在双头电机后侧输出端上的第二驱动轴,第二驱动轴的内部后方设有第二限位槽,第二限位槽的内部滑动连接有第二限位轴,第二限位轴与第二限位槽之间设有第二弹簧,第二限位轴的后端固定连接有第三棘齿轮。

11.进一步地,第一联动组件还包括固定连接在底板顶部的第二轴套,第二轴套的内部转动连接有第四棘齿轮,且第四棘齿轮与第三棘齿轮相对应,第四棘齿轮的后端固定连接有转动盘,转动盘的后端靠近边缘的位置固定连接有偏心轴。

12.进一步地,加压组件包括固定连接在底板顶部的压缩筒,压缩筒的一侧设有第一单向导通构件,压缩筒的内部滑动连接有第二单向导通构件,第二单向导通构件的一端固定连接有移动杆,移动杆的另一端固定连接有固定轴,固定轴上转动连接有转动杆,且转动杆的另一端与偏心轴转动连接。

13.进一步地,第一单向导通构件的内部均设有空腔,第一单向导通构件的内部两侧分别设有与空腔相贯通的第一连通口和第二连通口,空腔的内部靠近第一连通口的一侧滑动连接有密封塞,密封塞与空腔靠近第一连通口一侧的内壁之间固定连接有第三弹簧,第一单向导通构件和第二单向导通构件为相同结构制成的构件。

14.进一步地,水箱设置在底板的顶部,水箱的一侧上方固定连接有第二连接管,且第二连接管的另一端与第一单向导通构件一侧的第二连通口相连通,下模具的内部设有冷却腔体,水箱的后端底部固定连接有第一连接管,第一连接管与冷却腔体内部相连通,下模具内还设有出水流道,且出水流道与冷却腔体相连通。

15.进一步地,脱模机构包括第二联动组件、传动组件和顶升组件,脱模机构还包括设置在底板顶部右侧液压器输出端内侧的预设槽和第一齿槽,且预设槽位于第一齿槽的上方。

16.进一步地,第二联动组件包括固定连接在液压器上的支架,支架上转动连接有第二直齿轮和第二伞齿轮,且第二伞齿轮与第二直齿轮固定连接,第二直齿轮与第一齿槽相对应,传动组件包括固定连接在液压器外壁上的第一固定座以及固定连接在底板顶部的第二固定座,第一固定座上转动连接有第一联动轴,第一联动轴的顶部固定连接有与第二伞齿轮相啮合的第二端面齿轮,第二固定座上转动连接有第二联动轴,第二联动轴的两端分别固定连接有第三直齿轮与第二锥齿轮,第一联动轴的底部固定连接有与第二锥齿轮相啮合的第一锥齿轮。

17.进一步地,顶升组件包括嵌合设置在下模具底部内壁上的嵌合板,嵌合板的底部固定连接有顶杆,且顶杆的底部向下贯穿下模具并延伸,顶升组件还包括活动设置在底板顶部的壳体,顶杆的下方滑动连接在壳体内部,顶杆的底部与壳体底部内壁之间固定连接有第四弹簧,壳体的表面设置有与第三直齿轮相啮合的第三齿槽,壳体的两侧均固定连接有滑套,滑套上滑动连接有导向杆,且导向杆的底部固定连接在底板顶部。

18.本发明提出的另一种技术方案:提供铝镁合金变速器多向挤压铸造模具的铸造方法,包括以下步骤:

19.s1:首先使得上模具与下模具处于嵌合的状态,然后在浇注口处灌装熔融状态下的金属液体,灌装完成后将浇注口堵住;

20.s2:随后启动双头电机,双头电机顺时针转动的时候,通过啮合构件和传动构件使得转动板转动,转动板转动的时候带动导向柱移动,导向柱移动的时候挤压挤压板使得挤压板向内侧从多个方向挤压下模具内的金属液体,此时下模具内部的金属液体在各个方向的挤压下发生形变;

21.s3:随后双头电机断电,液压器缩回使得上模具对液体向下进行挤压,金属液体顶部施加的压力最终使得挤压板复位,在液压器的持续施压下金属液体发生的形变恢复,最后保持液压器的施压使金属铸造冷却完成即可,至此完成全部铸造过程。

22.与现有技术相比,本发明的有益效果是:

23.1.铝镁合金变速器多向挤压铸造模具及铸造方法,当下模具内部灌装完成金属液体之后,启动双头电机,双头电机顺时针转动的时候带动第一驱动轴转动,第一驱动轴通过第一限位轴带动第一棘齿轮啮合第二棘齿轮转动,随后通过第一伞齿轮和第一端面齿轮的啮合使得传动轴转动,传动轴上的第一直齿轮啮合在第二齿槽上使得转动板逆时针转动,转动板转动的时候导向柱在斜槽的导向下使得挤压板向内侧运动,并挤压下模具内部的金属液体,金属液体在侧面受到多个方向挤压,其内部的气泡大幅减少,随后金属液体发生形变,最后启动液压器,液压器向回收缩使得上模具向下对下模具内部的金属液体施加压力,并抵消之前产生的形变,最终通过冷却形成变速箱外壳后方可进行脱模,实现了多个方向的对模具内的金属液体进行施压,使得变速箱外壳受力均匀并减少其内部的气泡,提升了产品的品质。

24.2.铝镁合金变速器多向挤压铸造模具及铸造方法,在施压完成后需要冷却的时候,启动双头电机并通过改变电流方向使得双头电机逆时针转动,双头电机逆时针转动的时候第二棘齿轮与第一棘齿轮之间形成的棘轮原理使得第一棘齿轮不会带动第二棘齿轮转动,此时第二驱动轴通过第二限位轴和第三棘齿轮带动第四棘齿轮转动,第四棘齿轮转动的时候带动转动盘,偏心轴在转动盘转动下通过转动杆、固定轴和移动杆使得第二单向导通构件在压缩筒的内部往复运动,第一单向导通构件和第二单向导通构件内部的密封塞在第三弹簧的作用下形成了单向导通原理,在第二单向导通构件往复运动下将空气加压至水箱的内部,水箱内部的水在压力的作用下通过第一连接管进入到冷却腔体的内部,最终从出水流道流出,实现了水冷却循环,冷却效率高,并且水冷循环直接受到双头电机的控制,在下模具四周进行挤压成型步骤中不会有水参与冷却,防止了金属液体提前冷却造成形变。

25.3.铝镁合金变速器多向挤压铸造模具及铸造方法,在进行脱模的时候,液压器伸

出,在液压器伸出的初始阶段,预设槽不会啮合第二直齿轮,在液压器向上伸出一端距离后第一齿槽啮合第二直齿轮,使得第二直齿轮带动第二伞齿轮转动,第二伞齿轮转动的时候啮合第二端面齿轮使得第一联动轴转动,第一联动轴底部的第一锥齿轮与第二锥齿轮啮合实现传动上的换向,随后第二联动轴带动第三直齿轮转动,第三直齿轮啮合第三齿槽使得壳体带动顶杆和嵌合板向上运动,将成型后的变速箱外壳向上托起,在上模具与下模具分离的过程中进行脱模,脱模的效率高。

附图说明

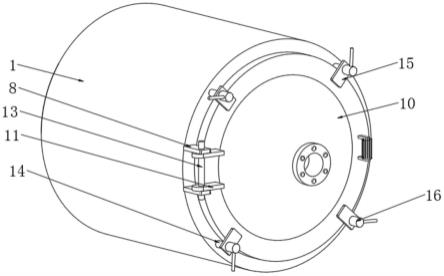

26.图1为本发明的整体结构示意图;

27.图2为本发明的铸造机构结构示意图;

28.图3为本发明的铸造组件结构示意图;

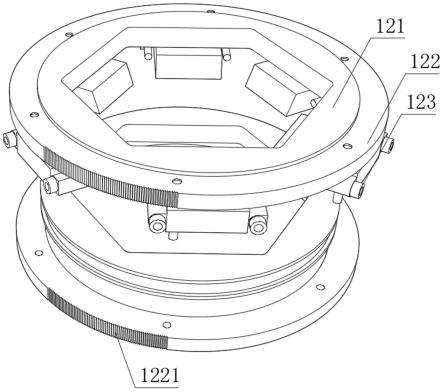

29.图4为本发明的挤压组件结构示意图;

30.图5为本发明的挤压构件结构示意图;

31.图6为本发明的传动构件结构示意图;

32.图7为本发明的啮合构件结构爆炸图;

33.图8为本发明的冷却机构结构示意图;

34.图9为本发明的下模具结构剖视图;

35.图10为本发明的第一联动组件结构爆炸图;

36.图11为本发明的加压组件结构示意图;

37.图12为本发明的第一单向导通构件和第二单向导通构件结构剖视图;

38.图13为本发明的脱模机构结构示意图;

39.图14为本发明的第二联动组件和传动组件结构示意图;

40.图15为本发明的顶升组件结构爆炸图。

41.图中:1、铸造机构;11、铸造组件;111、底板;112、下模具;1121、嵌合槽;113、液压器;1131、预设槽;1132、第一齿槽;114、横梁;115、上连接件;116、上模具;1161、浇注口;12、挤压组件;121、固定板;122、转动板;1221、第二齿槽;123、挤压构件;1231、挤压板;1232、斜槽;1233、导向柱;1234、滑动座;1235、滑柱;1236、限位块;13、驱动组件;131、双头电机;132、啮合构件;1321、第一驱动轴;1322、第一限位槽;1323、第一限位轴;1324、第一弹簧;1325、第一棘齿轮;1326、第二棘齿轮;1327、第一伞齿轮;1328、第一轴套;133、传动构件;1331、支撑柱;1332、传动轴;1333、第一端面齿轮;1334、第一直齿轮;2、冷却机构;21、第一联动组件;211、第二驱动轴;212、第二限位槽;213、第二限位轴;214、第二弹簧;215、第三棘齿轮;216、第四棘齿轮;217、第二轴套;218、转动盘;219、偏心轴;22、加压组件;221、压缩筒;222、第一单向导通构件;2221、第一连通口;2222、第二连通口;2223、空腔;2224、第三弹簧;2225、密封塞;223、第二单向导通构件;224、移动杆;225、固定轴;226、转动杆;23、水箱;231、第一连接管;232、冷却腔体;233、出水流道;234、第二连接管;3、脱模机构;31、第二联动组件;311、支架;312、第二直齿轮;313、第二伞齿轮;32、传动组件;321、第一固定座;322、第一联动轴;323、第二端面齿轮;324、第一锥齿轮;325、第二联动轴;326、第二锥齿轮;327、第二固定座;328、第三直齿轮;33、顶升组件;331、嵌合板;3331、第三齿槽;332、顶杆;333、壳体;334、第四弹簧;335、滑套;336、导向杆。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.为了解决现有的挤压铸造的方式是通过在上下两个模具之间进行挤压,在对变速箱外壳进行生产的时候会导致其受力不均,影响其产品的质量的技术问题,如图1-7所示,提供以下优选技术方案:

44.铝镁合金变速器多向挤压铸造模具,包括铸造机构1和设置在铸造机构1上的冷却机构2和脱模机构3,铸造机构1包括铸造组件11、挤压组件12和驱动组件13,铸造组件11包括底板111和固定连接在底板111顶部的下模具112,底板111的顶部两侧均固定连接有液压器113,液压器113的输出端固定连接有横梁114,横梁114的底部中间固定连接有上连接件115,铸造组件11还包括固定连接在上连接件115底部的上模具116,上模具116上均匀分内部有浇注口1161,下模具112上均匀分布有内外贯穿的嵌合槽1121,挤压组件12包括固定连接在下模具112外壁上的固定板121,固定板121设有两组,固定板121的外壁上均转动连接有转动板122,转动板122的外壁上设有第二齿槽1221,两组的转动板122之间均匀分布有挤压构件123,挤压构件123包括滑动连接在嵌合槽1121内的挤压板1231,挤压板1231上设有上下贯穿的斜槽1232,斜槽1232内活动设置有导向柱1233,且导向柱1233的顶部和底部与两组的转动板122连接,挤压板1231的两端均固定连接有滑动座1234,滑动座1234的内部滑动连接有滑柱1235,滑柱1235的内侧固定连接在下模具112的外壁上,滑柱1235的外侧均固定连接有限位块1236;

45.驱动组件13包括固定连接在底板111顶部的双头电机131,双头电机131的前端设有啮合构件132,啮合构件132包括固定连接在双头电机131前侧输出端上的第一驱动轴1321,第一驱动轴1321的内部前方设有第一限位槽1322,第一限位槽1322内滑动连接有第一限位轴1323,第一限位轴1323与第一限位槽1322的内壁之间固定连接有第一弹簧1324,第一限位轴1323的前端固定连接有第一棘齿轮1325,啮合构件132还包括固定连接在底板111上方的第一轴套1328,第一轴套1328内转动连接有第二棘齿轮1326,且第二棘齿轮1326与第一棘齿轮1325相对应,第二棘齿轮1326的前端固定连接有第一伞齿轮1327,底板111的顶部设有传动构件133,传动构件133包括固定连接在底板111顶部的支撑柱1331,支撑柱1331上转动连接有传动轴1332,传动轴1332的底部固定连接有与第一伞齿轮1327相啮合的第一端面齿轮1333,传动轴1332的顶部固定连接有与第二齿槽1221相啮合的第一直齿轮1334。

46.具体的,当下模具112内部灌装完成金属液体之后,启动双头电机131,双头电机131顺时针转动的时候带动第一驱动轴1321转动,第一驱动轴1321通过第一限位轴1323带动第一棘齿轮1325啮合第二棘齿轮1326转动,随后通过第一伞齿轮1327和第一端面齿轮1333的啮合使得传动轴1332转动,传动轴1332上的第一直齿轮1334啮合在第二齿槽1221上使得转动板122逆时针转动,转动板122转动的时候导向柱1233在斜槽1232的导向下使得挤压板1231向内侧运动,并挤压下模具112内部的金属液体,金属液体在侧面受到多个方向挤压,其内部的气泡大幅减少,随后金属液体发生形变,最后启动液压器113,液压器113向回

收缩使得上模具116向下对下模具112内部的金属液体施加压力,并抵消之前产生的形变,最终通过冷却形成变速箱外壳后方可进行脱模。

47.为了解决挤压锻造的效率受到冷却效率的影响,现有的挤压铸造装置冷却速度慢,进而影响其生产效率的技术问题,如图8-12所示,提供以下优选技术方案:

48.冷却机构2包括第一联动组件21、加压组件22和水箱23,第一联动组件21包括固定连接在双头电机131后侧输出端上的第二驱动轴211,第二驱动轴211的内部后方设有第二限位槽212,第二限位槽212的内部滑动连接有第二限位轴213,第二限位轴213与第二限位槽212之间设有第二弹簧214,第二限位轴213的后端固定连接有第三棘齿轮215,第一联动组件21还包括固定连接在底板111顶部的第二轴套217,第二轴套217的内部转动连接有第四棘齿轮216,且第四棘齿轮216与第三棘齿轮215相对应,第四棘齿轮216的后端固定连接有转动盘218,转动盘218的后端靠近边缘的位置固定连接有偏心轴219。

49.加压组件22包括固定连接在底板111顶部的压缩筒221,压缩筒221的一侧设有第一单向导通构件222,压缩筒221的内部滑动连接有第二单向导通构件223,第二单向导通构件223的一端固定连接有移动杆224,移动杆224的另一端固定连接有固定轴225,固定轴225上转动连接有转动杆226,且转动杆226的另一端与偏心轴219转动连接,第一单向导通构件222的内部均设有空腔2223,第一单向导通构件222的内部两侧分别设有与空腔2223相贯通的第一连通口2221和第二连通口2222,空腔2223的内部靠近第一连通口2221的一侧滑动连接有密封塞2225,密封塞2225与空腔2223靠近第一连通口2221一侧的内壁之间固定连接有第三弹簧2224,第一单向导通构件222和第二单向导通构件223为相同结构制成的构件,水箱23设置在底板111的顶部,水箱23的一侧上方固定连接有第二连接管234,且第二连接管234的另一端与第一单向导通构件222一侧的第二连通口2222相连通,下模具112的内部设有冷却腔体232,水箱23的后端底部固定连接有第一连接管231,第一连接管231与冷却腔体232内部相连通,下模具112内还设有出水流道233,且出水流道233与冷却腔体232相连通。

50.具体的,在施压完成后需要冷却的时候,启动双头电机131并通过改变电流方向使得双头电机131逆时针转动,双头电机131逆时针转动的时候第二棘齿轮1326与第一棘齿轮1325之间形成的棘轮原理使得第一棘齿轮1325不会带动第二棘齿轮1326转动,此时第二驱动轴211通过第二限位轴213和第三棘齿轮215带动第四棘齿轮216转动,第四棘齿轮216转动的时候带动转动盘218,偏心轴219在转动盘218转动下通过转动杆226、固定轴225和移动杆224使得第二单向导通构件223在压缩筒221的内部往复运动,第一单向导通构件222和第二单向导通构件223内部的密封塞2225在第三弹簧2224的作用下形成了单向导通原理,在第二单向导通构件223往复运动下将空气加压至水箱23的内部,水箱23内部的水在压力的作用下通过第一连接管231进入到冷却腔体232的内部,最终从出水流道233流出,实现了水冷却循环,冷却效率高,并且水冷循环直接受到双头电机131的控制,在下模具112四周进行挤压成型步骤中不会有水参与冷却。

51.为了解决现有的挤压铸造装置在进行脱模的时候,是先将上模具与下模具分离,然后在下模具内对其成型的外壳进行分离,脱模速度慢的技术问题,如图13-15所示,提供以下优选技术方案:

52.脱模机构3包括第二联动组件31、传动组件32和顶升组件33,脱模机构3还包括设置在底板111顶部右侧液压器113输出端内侧的预设槽1131和第一齿槽1132,且预设槽1131

位于第一齿槽1132的上方,第二联动组件31包括固定连接在液压器113上的支架311,支架311上转动连接有第二直齿轮312和第二伞齿轮313,且第二伞齿轮313与第二直齿轮312固定连接,第二直齿轮312与第一齿槽1132相对应,传动组件32包括固定连接在液压器113外壁上的第一固定座321以及固定连接在底板111顶部的第二固定座327,第一固定座321上转动连接有第一联动轴322,第一联动轴322的顶部固定连接有与第二伞齿轮313相啮合的第二端面齿轮323,第二固定座327上转动连接有第二联动轴325,第二联动轴325的两端分别固定连接有第三直齿轮328与第二锥齿轮326,第一联动轴322的底部固定连接有与第二锥齿轮326相啮合的第一锥齿轮324。

53.顶升组件33包括嵌合设置在下模具112底部内壁上的嵌合板331,嵌合板331的底部固定连接有顶杆332,且顶杆332的底部向下贯穿下模具112并延伸,顶升组件33还包括活动设置在底板111顶部的壳体333,顶杆332的下方滑动连接在壳体333内部,顶杆332的底部与壳体333底部内壁之间固定连接有第四弹簧334,壳体333的表面设置有与第三直齿轮328相啮合的第三齿槽3331,壳体333的两侧均固定连接有滑套335,滑套335上滑动连接有导向杆336,且导向杆336的底部固定连接在底板111顶部。

54.具体的,在进行脱模的时候,液压器113伸出,在液压器113伸出的初始阶段,预设槽1131不会啮合第二直齿轮312,在液压器113向上伸出一端距离后第一齿槽1132啮合第二直齿轮312,使得第二直齿轮312带动第二伞齿轮313转动,第二伞齿轮313转动的时候啮合第二端面齿轮323使得第一联动轴322转动,第一联动轴322底部的第一锥齿轮324与第二锥齿轮326啮合实现传动上的换向,随后第二联动轴325带动第三直齿轮328转动,第三直齿轮328啮合第三齿槽3331使得壳体333带动顶杆332和嵌合板331向上运动,将成型后的变速箱外壳向上托起,在上模具116与下模具112分离的过程中进行脱模。

55.为了进一步更好的解释说明上述实施例,本发明还提供了一种实施方案,铝镁合金变速器多向挤压铸造模具的铸造方法,包括以下步骤:

56.步骤一:首先使得上模具116与下模具112处于嵌合的状态,然后在浇注口1161处灌装熔融状态下的金属液体,灌装完成后将浇注口1161堵住;

57.步骤二:随后启动双头电机131,双头电机131顺时针转动的时候,通过啮合构件132和传动构件133使得转动板122转动,转动板122转动的时候带动导向柱1233移动,导向柱1233移动的时候挤压挤压板1231使得挤压板1231向内侧从多个方向挤压下模具112内的金属液体,此时下模具112内部的金属液体在各个方向的挤压下发生形变;

58.步骤三:随后双头电机131断电,液压器113缩回使得上模具116对液体向下进行挤压,金属液体顶部施加的压力最终使得挤压板1231复位,在液压器113的持续施压下金属液体发生的形变恢复,最后保持液压器113的施压使金属铸造冷却完成即可,至此完成全部铸造过程。

59.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

60.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。