一种基于铝脱氧cr5支承辊钢的精炼渣系及其应用工艺

技术领域

1.本发明属于大型锻钢cr5支承辊制造技术领域,尤其涉及一种基于铝脱氧cr5支承辊钢的精炼渣系及其应用工艺。

背景技术:

2.cr5锻钢轧辊具有高的表面硬度、耐磨性和深的淬硬层深度及良好的心部韧性,作为轧机的核心部件广泛被应用轧钢和铝加工等行业。

3.轧辊在使用过程中近表面的夹杂物通常是裂纹萌生的起源,裂纹进一步扩展产生辊面剥落导致轧辊的早期失效,尤其导致板带材表面质量的恶化。现代轧机的大型化、高速化、连续化要求更高硬度的轧辊,硬度越高,近表面夹杂物萌生裂纹的倾向越大,因此现代轧机和高品质的板带材的需求量的增加对轧辊冶金质量提出了更高的要求。

4.cr5锻钢支承辊钢锭目前常用的工艺流程为粗炼(电炉或合金熔化炉)-lf-vd-vc。粗炼钢通常有电炉和合金炉两种工艺路线,电炉工序的目的通常采用废钢为原料通过送电、吹氧实现废钢熔化,通过造氧化性渣去除钢中的p等杂质元素;合金炉熔化是采用cr3、cr5、cr-mo等材质的返回料头为原料通电在大气下实现熔成钢水的目的。经过粗炼过程的钢水出钢至钢包中转移至lf精炼工位实现脱硫、脱氧、合金化、夹杂物去除等功能后,转至vd脱气处理进一步去除钢液中的h、o、n和夹杂物,vc浇注的功能是进一步去除钢液中的h、o、n和夹杂物。cr5锻钢支承辊钢锭的传统冶炼中存在如下问题:al含量不合理、精炼渣流动性不强、脱硫、脱氧和夹杂物去除能力弱,容易出现cr5锻钢表面缺陷。

5.cr5锻钢支承辊制造过程中常出现超声波内质探伤不合格和成品辊子表面缺陷报废的问题,国内已有大量的研究表明锻钢cr5辊子的探伤超声波探伤不合格和成品辊子的表面缺陷是由大颗粒夹杂物导致。薛永栋等研究cr5辊子探伤内质缺陷指出缺陷的主要组成为大颗粒的富含ca、si的氧化物夹杂物,叶明峰等对支承辊表面缺陷研究指出锻钢轧辊表面缺陷主要组成为尺寸大于200um的al2o3夹杂物和球形的sio

2-al2o

3-mno类复合夹杂物。

6.通常在支承辊锻件的粗加工工序和精加工后的成品辊子表面采用超声波探伤的方法来评价锻钢支承辊冶金质量,粗加工过程探伤内质和成品辊子表面缺陷超声波检测的方法分别为jb/t8467-1996和gb/t23904,探伤内质超声波检测具体质量的标准要求为在距辊身表面(成品尺寸)100mm的外层部分,采用双晶探头检测,不允许有大于当量直径φ1的缺陷;辊坯中心区草状波范围应不大于φ150mm;其它区域的超声波探伤,探伤灵敏度调至100%屏高,满足jb/t4120-2006标准要求。成品辊子表面缺陷超声波检测具体要求为检测不允许有开口裂纹和非金属夹杂等缺陷。

7.al脱氧常被用来生产高洁净度钢,al脱氧初期生成的al2o3夹杂物易于团聚上浮和去除,同时铝脱氧使得钢液的溶解氧含量达到2ppm,已有研究表明al脱氧钢低的溶解氧含量和夹杂物易于上浮和去除的特性使得钢液的全氧含量低于10ppm,轴承钢甚至可低至5-6ppm或以下。当cr5轧辊钢液的al含量低于0.01%时,钢液中的si、mn与钢液中的氧反应生成低熔点的sio

2-mno-al2o3夹杂物,该类夹杂物与钢液的润湿角一般<20

°

,与钢液的润湿

性好,不易去除,残留在钢中易造成cr5成品轧辊锻件探伤不合格。而当al含量较高时,精炼后期钢液中al易于被炉渣和空气氧化,浇注前钢液中生成新的高熔点夹杂物如al2o3/cao

·

2al2o3等来不及上浮,凝固过程中小颗粒的高熔点夹杂物的聚集和长大会造成大颗粒夹杂物进而导致cr5支承辊的出现探伤和表面缺陷。因此cr5轧辊钢液的高洁净度需要合理的al含量控制。

8.lf过程中要求精炼渣具有良好的流动性以保持对al脱氧钢液中al2o3、cao

·

2al2o3、mgo

·

al2o3等高熔点夹杂物的吸收能力,使得lf前期和中期夹杂物尽可能多去除,在lf中后期夹杂物持续去除的同时减少熔渣中的不稳定组元sio2与钢液中的al持续反应生成新的夹杂物重新污染钢液。

9.因此,合理的精炼渣系成分和造渣工艺制度并匹配冶金过程钢液的al控制,使得lf过程中尽早形成流动性好的炉渣,对于cr5高洁净度轧辊钢冶炼至关重要。

技术实现要素:

10.本发明的目的之一在于提供一种基于铝脱氧cr5支承辊钢的精炼渣系,该渣系成渣速度快、熔点低、流动性好、吸收高熔点夹杂物能力强。

11.本发明的目的之二在于提供基于铝脱氧cr5支承辊钢的精炼渣系的应用工艺,也即基于铝脱氧cr5支承辊钢的冶炼方法,结合电炉和合金炉不同的粗炼钢路线,粗炼(电炉或合金炉)结合其出钢过程al脱氧方式,精炼过程中在al脱氧的条件下通过加入石灰、萤石、铝矾土等造渣材料尽早达到预期精炼渣系成分的要求,并在后续工序中保持该渣系成分稳定,实现提高cr5支承辊钢的洁净度。

12.为实现上述目的,本发明采用的技术方案是:一种基于铝脱氧cr5支承辊钢冶炼用精炼渣系,所述精炼渣系的化学成分以质量百分比计包括:cao:46%-63%,al2o3:14%-30%,sio2:9%-18%,caf2:1%-7%,cr2o3:≤0.50%。

13.优选地,所述精炼渣系的化学成分以质量百分比计包括:cao:48%-63%,al2o3:16%-30%,sio2:9%-15%,caf2:2%-3.5%,cr2o3:≤0.50%。

14.优选地,所述精炼渣系的化学成分以质量百分比计包括:cao:48%-63%,al2o3:16%-30%,sio2:9%-13%,caf2:2%-3.5%,cr2o3:≤0.50%。

15.进一步地,cao的含量可以是48%、50%、52%、54%、56%、58%、60%、63%以及48%-63%之间的任一值,al2o3的含量可以是16%、18%、20%、22%、24%、26%、28%、30%以及16%-30%之间的任一值,sio2的含量可以是9%、10%、11%、12%、13%以及9%-13%之间的任一值,caf2的含量可以是2%、3%、3.5%以及2%-3.5%之间的任一值,cr2o3:≤0.50%。

16.本技术同时提供一种基于铝脱氧cr5支承辊钢的冶炼方法,该方法包括合金炉初炼-lf精炼-vd真空脱气-vc真空浇注工艺流程,其中:

17.所述合金炉初炼-lf精炼-vd真空脱气-vc真空浇注工艺流程,合金炉初炼出钢量1/3时随钢流加入al块1.5-2.7kg/t钢;

18.由于在合金炉工序出钢前,渣中存在约5-10%的cr2o3,出钢时cr2o3随钢水一起转入第一次lf工序,渣中cr2o3易与cao反应生成高熔点的cao

·

cr2o3,从而恶化熔渣的流动性,不利于炉渣脱硫,也不利于钢液脱硫和夹杂物去除。本技术通过控制si和al的含量,大

幅加快cr2o3还原速度,克服因cr2o3含量高存在的技术缺陷。

19.所述lf精炼工序,lf进站喂入al线调整al含量为0.03%-0.10%,加入石灰、萤石送电化渣,采用碳粉进行脱氧,提温后扒渣,

20.扒渣后钢包二次转入lf工位时喂入al线,调整al含量为0.03%-0.12%,加入石灰、铝矾土、萤石、石英砂送电重新造渣,化渣期间加入碳粉和sife粉进行脱氧,使得渣系成分满足cao:46%-63%,al2o3:14%-30%,sio2:9%-15%,caf2:1%-7%,cr2o3:≤0.50%,lf精炼不低于90min转入vd真空脱气工序。

21.进一步地,所述合金炉初炼工序,出钢前加入sife使si含量为0.20%-0.30%。

22.进一步地,所述lf精炼工序在二次转入lf工位后,分批加入sife、crfe、mofe、mnfe、ni板至钢包调整钢液成分,继续送电加入sife粉和c粉至渣白,钢液各合金成分满足cr5支承辊钢技术要求。此步骤中,lf精炼合金调整完,白渣保持20min以上。

23.进一步地,所述vd真空脱气工序,真空度在300pa以下保持的时间为15-25min,vd后钢液的al含量为0.01%-0.03%,渣系成分满足cao:46%-63%,al2o3:14%-30%,sio2:9%-15%,caf2:1%-7%,cr2o3:≤0.50%,在该渣系成分下对钢液软吹氩气15-30min,此渣系成分保持至vc真空浇注之前。

24.进一步地,所述vc真空浇注工序,开浇前真空度p≤66.7pa,开浇温度为1535-1565℃;浇注后期减小注流防止钢包渣随注流浇入钢锭模,制得cr5支承辊钢。

25.进一步地,制得的cr5支承辊钢的化学成分以质量百分比计包括:c:0.50-0.60%,si≤0.70%,mn≤0.70%,cr:4.80%-5.60%,s≤0.015%,p≤0.015%,mo≤0.70%,al≤0.10%,0.30%≤ni≤0.60%,其余为fe。

26.上述采用合金炉冶炼cr5支承辊钢的有益效果:采用出钢后进入lf先造渣还原,随后进行扒渣处理以减少合金炉带渣量和炉渣成分不稳定对后期lf精炼渣系成分稳定性的影响,扒渣处理后lf精炼重新造渣并在lf使其满足本发明渣系成分的要求。

27.第一次lf精炼时,加入石灰、萤石造渣提温,在合金炉出钢时加入al块,lf进站时依据取样结果调整钢液的中al至0.03%-0.10%范围,通过还原,使得在合金炉熔化过程中生成的sio

2-mno-al2o3变性为富含al2o3的夹杂物,有利于夹杂物团聚上浮和去除。

28.合金炉出钢前,渣中含有一定量的feo、mno、cr2o3等不稳定氧化物,渣量随着装入炉料种类的不同波动范围较大,由于炉内的渣量和渣成分不稳定,导致实际生产过程中第一次lf还原过程炉渣成分不能得到稳定控制,因此在钢液温度和成分满足要求后将第一次lf的精炼渣避除后,在第二次lf还原时造新渣。

29.第二次lf精炼时,通过加入石灰、萤石、铝矾土和石英砂能够实现该过程的精炼渣系成分稳定地达到预期设计的精炼渣系成分,能够实现轧辊批量化制造过程中渣系和钢液的平衡,控制钢液中的al含量至0.03%-0.12%,有利于去除倒包避渣过程新生成的夹杂物,精炼过程进一步去除钢中的夹杂物。

30.本技术同时提供另一种基于铝脱氧cr5支承辊钢的冶炼方法,该方法包括电炉初炼-lf精炼-vd真空脱气-vc真空浇注工艺流程,其中:

31.所述电炉初炼工序,电炉出钢终点碳含量为0.06-0.20%,初炼出钢1/3时随钢流加入al块1.5-2.7kg/t钢、加入sife使si含量为0.20-0.30%;

32.所述lf精炼工序,lf进站喂入al线调整al含量为0.03%-0.12%,加入石灰、铝矾

土、萤石送电化渣,化渣期间加入碳粉和sife粉进行脱氧,期间分批加入sife、crfe、mofe、mnfe、ni板至钢包调整钢液成分,化渣后使得渣系成分满足cao:46%-63%,al2o3:14%-30%,sio2:9%-15%,caf2:1%-7%,cr2o3:≤0.50%,lf精炼90-120min转入vd真空脱气工序。

33.进一步地,lf精炼合金调整完,送电加入sife粉和c粉调整至渣白,白渣保持20min以上。

34.进一步地,所述vd真空脱气工序,真空度在300pa以下保持的时间为15-25min,vd后钢液的al含量为0.010%-0.030%,渣系成分满足cao:46%-63%,al2o3:14%-30%,sio2:9%-15%,caf2:1%-7%,cr2o3:≤0.50%,在该渣系成分下对钢液软吹氩气15-30min,此渣系成分保持至vc真空浇注之前。

35.进一步地,所述vc真空浇注工序,开浇前真空度p≤66.7pa,开浇温度为1535-1565℃;浇注后期减小注流防止钢包渣随注流浇入钢锭模,制得cr5支承辊钢。

36.上述采用电炉冶炼cr5支承辊钢的有益效果:初炼出钢时加入al块,加入sife控制si的含量,al与钢液中的溶解氧含量结合生成al2o3和富含al2o3的夹杂物,al2o3夹杂物易于碰撞聚合长大,上浮去除;精炼过程加入石灰、铝矾土、萤石造渣,lf过程尽早完成sife、mnfe、crfe、ni板等元素调整,使得合金化生成夹杂物有足够多时间进行上浮变性和去除,精炼后期达到预期的精炼渣系成分;vd过程渣钢不平衡容易生成较多的夹杂物,本技术中vd真空脱气工序保持钢液的al含量控制在0.01-0.03%的范围,vd后至浇注前精炼渣系成分满足本发明精炼渣系成分要求,保持渣钢处于平衡状态,减少vd后至浇注前新生成夹杂物,同时有利于期间细小夹杂物进一步上浮去除。

37.本发明的有益效果为:

38.(1)该渣系成渣速度快,熔点低,流动性好,在lf精炼过程中具有良好的适用性。该精炼渣熔点为1420-1550℃,精炼前期提温造渣过程中cao容易与al2o3生成低熔点的c3a相,少量的caf2就具有良好降低该渣系熔点的效果,该渣成分位于cao-al2o

3-sio2相图的低熔点区,该精炼渣系低的熔点保证了精炼过程快的成渣速度和良好的流动性。

39.(2)该精炼渣成分范围位于或接近cao的过饱和区,具有低的al2o3的活度,有效地提高了吸收al2o3类高熔点夹杂物的能力。

40.(3)lf精炼过程中,在精炼前控制钢液中si含量为0.20-0.30%,并在lf精炼过程中控制钢液中的al在0.03-0.10%,能够实现对渣中cr2o3的快速还原,降低渣中cr2o3的含量至0.05%以下,有利于钢液脱硫和脱氧,实现夹杂物去除的良好效果。

41.(4)cr5支承辊锻件成品钢的氧含量由现有技术的14.6-19.7ppm下降至10.3-15.8ppm,成品钢液的s含量由0.0010%-0.0021%下降至0.0006%-0.0015%。

42.(5)采用本技术的冶炼方法制得的cr5支承辊成品钢,探伤内部缺陷和表面缺陷导致的废损率由现有技术的6.25-8.33%下降至1.67%-1.72%。

具体实施方式

43.下面结合具体实施例对本发明做进一步详细的说明。

44.一种基于铝脱氧cr5支承辊钢冶炼用精炼渣系,其化学成分以质量百分比计包括:cao:46%-63%,al2o3:14%-30%,sio2:9%-18%,caf2:1%-7%,cr2o3:≤0.50%。该渣系

成渣速度快,熔点低,流动性好,在lf精炼过程中具有良好的适用性。同时,该精炼渣系成分范围位于或接近cao的过饱和区,具有低的al2o3的活度,有效地提高了吸收al2o3类高熔点夹杂物的能力。

45.作为优选,所述精炼渣系的化学成分以质量百分比计包括:cao:48%-63%,al2o3:16%-30%,sio2:9%-15%,caf2:2%-3.5%,cr2o3:≤0.50%。

46.进一步地,所述精炼渣系的化学成分以质量百分比计包括:cao:48%-63%,al2o3:16%-30%,sio2:9%-13%,caf2:2%-3.5%,cr2o3:≤0.50%。

47.与传统渣系成分相比,本技术提高了al2o3的含量,有利于精炼前期提造渣过程中,cao与al2o3生成低熔点的c3a相,降低渣系熔点,缩短成渣时间,同时使用少量的caf2就具有良好降低该渣系熔点的效果;降低sio2含量,能够减少在lf中后期sio2与钢液中的al持续反应生成新的夹杂物重新污染钢液。

48.以“合金炉初炼-lf精炼-vd真空脱气-vc真空浇注”工艺流程,冶炼cr5支承辊钢的方法,包括以下步骤:

49.步骤1:合金炉初炼,初炼出钢前加入sife使si含量为0.20%-0.30%,初炼出钢1/3时随钢流加入al块1.5-2.7kg/t钢;

50.步骤2:lf精炼工序,lf进站喂入al线调整al含量为0.03%-0.10%,加入石灰、萤石送电化渣,采用碳粉进行脱氧,提温后扒渣;

51.扒渣后钢包二次转入lf工位时喂入al线,调整al含量为0.03%-0.12%,加入石灰、铝矾土、萤石、石英砂送电重新造渣,化渣期间加入碳粉和sife粉进行脱氧,分批加入sife、crfe、mofe、mnfe、ni板至钢包调整钢液成分,继续送电加入sife粉和c粉至渣白,钢液各合金成分满足cr5支承辊钢技术要求。使得渣系成分满足cao:46%-63%,al2o3:14%-30%,sio2:9%-15%,caf2:1%-7%,cr2o3:≤0.50%,lf精炼不低于90min转入vd真空脱气工序。

52.二次转入lf后,石灰、铝矾土、萤石、石英砂的加入量为:石灰:18-25kg/t,铝矾土:6-10kg/t,萤石:1-3kg/t,石英砂:0-2kg/t。

53.步骤3:vd真空脱气,真空度在300pa以下保持的时间为15-25min,vd后钢液的al含量为0.01%-0.03%,渣系成分满足cao:46%-63%,al2o3:14%-30%,sio2:9%-15%,caf2:1%-7%,cr2o3:≤0.50%,在该渣系成分下对钢液软吹氩气15-30min,此渣系成分保持至vc真空浇注之前。

54.步骤4:vc真空浇注,开浇前真空度p≤66.7pa,开浇温度为1535-1565℃;浇注后期减小注流防止钢包渣随注流浇入钢锭模,制得cr5支承辊钢。

55.采用上述方法制得的cr5支承辊钢的化学成分以质量百分比计包括:c:0.50-0.60%,si≤0.70%,mn≤0.70%,cr:4.80%-5.60%,s≤0.015%,p≤0.015%,mo≤0.70%,al≤0.10%,0.30%≤ni≤0.60%,其余为fe。

56.以“电炉初炼-lf精炼-vd真空脱气-vc真空浇注”工艺流程,冶炼cr5支承辊钢的方法,包括以下步骤:

57.步骤1:电炉初炼,电炉出钢终点碳含量为0.06-0.20%,初炼出钢1/3时随钢流加入al块1.5-2.7kg/t钢、加入sife使si含量为0.20-0.30%;

58.步骤2:lf精炼,lf进站喂入al线调整al含量为0.03%-0.12%,加入石灰、铝矾土、

萤石送电化渣,其中造渣材料的加入量为:石灰:18-25kg/t,铝矾土:6-10kg/t,萤石:1-3kg/t;化渣期间加入碳粉和sife粉进行脱氧,期间分批加入sife、crfe、mofe、mnfe、ni板至钢包调整钢液成分,化渣后使得渣系成分满足cao:46%-63%,al2o3:14%-30%,sio2:9%-15%,caf2:1%-7%,cr2o3:≤0.50%,lf精炼90-120min转入vd真空脱气工序。

59.步骤3:vd真空脱气,真空度在300pa以下保持的时间为15-25min,vd后钢液的al含量为0.010%-0.030%,渣系成分满足cao:46%-63%,al2o3:14%-30%,sio2:9%-15%,caf2:1%-7%,cr2o3:≤0.50%,在该渣系成分下对钢液软吹氩气15-30min,此渣系成分保持至vc真空浇注之前。

60.步骤4:vc真空浇注,开浇前真空度p≤66.7pa,开浇温度为1535-1565℃;浇注后期减小注流防止钢包渣随注流浇入钢锭模,制得cr5支承辊钢。

61.采用“电炉初炼-lf精炼-vd真空脱气-vc真空浇注”工艺,制得的cr5支承辊钢的化学成分以质量百分比计包括:c:0.50-0.60%,si≤0.70%,mn≤0.70%,cr:4.80%-5.60%,s≤0.015%,p≤0.015%,mo≤0.70%,al≤0.10%,0.30%≤ni≤0.60%,其余为fe。

62.当然,上述两种冶炼方法中,渣系成分的范围也可以是:cao:48%-63%,al2o3:16%-30%,sio2:9%-15%,caf2:2%-3.5%,cr2o3:≤0.50%;或者是:cao:48%-63%,al2o3:16%-30%,sio2:9%-13%,caf2:2%-3.5%,cr2o3:≤0.50%。

63.下面提供两个具体实施例分别对两种工艺路线的冶炼方法做详细说明:

64.实施例1:

65.本实施例采用50t电炉 60t精炼炉 vd vc工艺路线熔炼32t钢锭。

66.采用偏心底电炉选用废钢38t、生铁6t分二次装料送电、吹氧、造渣完成熔化。

67.完成放渣、送电造渣、吹氧完成脱碳、脱磷任务后,钢液提温至1667℃出钢,初炼出钢前钢液化学成分为:c:0.08%,si≤0.01%,mn:0.05%,cr:0.06%。

68.出钢过程中,当出钢量达到1/3时随钢流加入al块70kg,随后随钢流加入sife110kg,高碳mnfe100kg,高碳crfe500kg,严禁氧化渣进入钢包,实际钢水量为35.2t。

69.钢包开至lf工位后,钢液的成分为:c:0.08%,sio2:0.27%,mn:0.21%,cr:0.085%,al:0.081%;加入石灰、萤石、铝矾土造渣,送电化渣;具体地,造渣材料的加入量为:石灰:18-25kg/t,铝矾土:6-10kg/t,萤石:1-3kg/t。本实施例中,加入石灰:23kg/t,铝矾土:9.2kg/t,萤石:2.3kg/t;

70.选用sife、c粉脱氧剂,分批加入渣面脱氧,期间分批加入sife、crfe、mofe、mnfe、ni板至钢液中,调整成分规格要求,送电加入sife粉和c粉调整至渣白,钢液的al含量为0.032%,炉渣成分满足cao:46%-63%,al2o3:14%-30%,sio2:9%-15%,caf2:1%-7%,cr2o3:≤0.50%,获得需要的炉渣成分;本实施例中,炉渣成分为cao:55.4%,al2o3:23.5%,sio2:10.1%,caf2:2.3%,cr2o3:0.11%。

71.白渣保持时间为25min,精炼总时间为108min,lf出站钢液的温度为1662℃转入vd脱气处理。

72.vd脱气处理的总时间为38min,真空度在300pa以下保持的时间为20min,vd后的炉渣成分为cao:54.2%,al2o3:24.2%,sio2:10.4%,caf2:2.1%,cr2o3:0.09%;

73.vd后在该炉渣成分下钢液软吹时间为20min,软吹期间氩气流量控制qar≤25l/

min;

74.浇注前钢液的成分:钢液的al含量为0.021%,炉渣成分为cao:54.1%,al2o3:24.4%,sio2:10.8%,caf2:2.0%,cr2o3:0.06%,吊包至vc工位;

75.钢包吊运至vc工位后,抽真空至真空室内的真空度达到67pa,温度为1545℃开浇完成钢锭浇注。

76.浇注结束时钢包内留余钢3.0t,减少钢液涡流导致的卷渣。

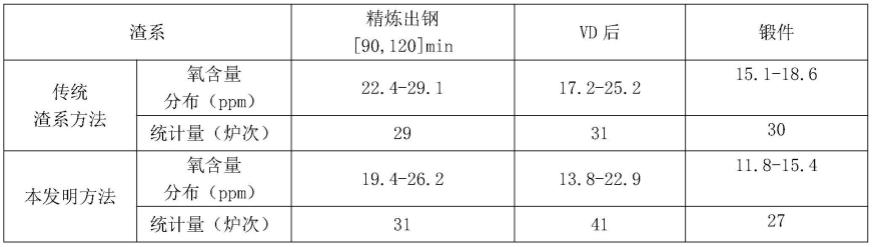

77.采用“50t电炉 60t精炼炉 vd vc”工艺路线的cr5支承辊钢采用本技术渣系及应用工艺和传统渣系工艺实际冶炼过程中氧含量和硫含量的数据如表1和表2所示。由表1和表2可见,采用本发明渣系和应用工艺,在支承辊钢冶炼过程中氧含量和s含量均低于传统渣系工艺,采用本发明渣系和应用工艺成品锻件的氧含量由15.1ppm-18.6ppm降低至11.8ppm-15.4ppm,硫含量由0.0012-0.0021%降低至0.0007-0.0013%。

78.需要说明的是,本实施例中,传统渣系各组分为cao:49%-61%,sio2:16%-25%,al2o3:5%-14%,caf2:4%-7%。表1电炉工艺路线vd后钢液的脱氧速率及锻件氧含量控制水平对比表表2电炉工艺路线精炼过程的s含量变化和浇注前成品钢液s含量控制水平对比表

79.采用本发明渣系和应用工艺制造cr5支承辊钢共60炉次,传统渣系及应用工艺制造cr5支承辊钢64炉次,其探伤缺陷不合格炉次的数量、废损率和轧辊锻件废损的缺陷记录如表3所示。由表3可见,采用本发明渣系和应用工艺轧辊的废损率由传统的6.25%降低至1.67%。表3电炉工艺路线cr支承辊钢制造过程的探伤和成品的废损情况

80.实施例2

81.本实施例采用合金炉 40t精炼炉 vd vc工艺路线熔炼40t钢锭,试验操作过程如下:

82.采用选用cr532.8t和crmo10.4t钢返回料共计43.2t废钢分批转入合金炉并送电完成熔化。

83.出钢过程中,当出钢量达到1/3时随钢流加入al块115kg。

84.钢包转移至lf工位后,喂入al线60m,加入石灰、萤石造渣,送电化渣提温,采用c粉进行脱氧,提温至1640℃避渣处理;

85.避渣后钢包二次转入lf精炼工位,精炼过程选用石灰、萤石、铝矾土、石英砂造渣,送电化渣,加入sife、c粉脱氧剂分批加入渣面脱氧;具体地,造渣材料的加入量为:石灰:18-25kg/t,铝矾土:6-10kg/t,萤石:1-3kg/t,石英砂:0-2kg/t。本实施例中,加入石灰:23kg/t,铝矾土:10kg/t,萤石:1.8kg/t;

86.lf期间分2-3批加入sife、crfe、mofe、mnfe、ni板至钢包调整钢液成分,分别在第一批合金后、第二批合金后确定钢液成分,继续送电加入sife粉和c粉至渣白,钢液各合金成分满足cr5辊子技术协议要求,钢液的al含量为0.035%,炉渣成分满足cao:46%-63%,al2o3:14%-30%,sio2:9%-15%,caf2:1%-7%,cr2o3:≤0.50%,获得需要的炉渣成分;本实施例中,炉渣成分为cao:59.3%,al2o3:19.2%,sio2:12.4%,caf2:2.1%,cr2o3:0.16%。

87.在该渣成分下白渣保持时间为28min,精炼总时间为116min,lf出站钢液的温度为1662℃转入vd脱气处理。

88.vd脱气处理的总时间为38min,真空度在300pa以下保持的时间为20min,vd后的炉渣成分满足cao:58.5%,al2o3:20.4%,sio2:12.9%,caf2:1.94%,cr2o3:0.25%;

89.vd后在该炉渣成分下钢液软吹时间为20min,软吹期间氩气流量控制qar≤25l/min,软吹后钢液的al含量为0.023%,吊包至vc工位,浇注前炉渣成分为cao:57.9%,al2o3:

19.9%,sio2:12.2%,caf2:1.92%,cr2o3:0.23%;

90.钢包吊运至vc工位后,抽真空至真空室内的真空度达到67pa,温度为1545℃开浇完成钢锭浇注。

91.浇注结束时钢包内留余钢3.0t,减少钢液涡流导致的卷渣。

92.采用本渣系及应用工艺和传统渣系工艺实际冶炼过程中氧含量和硫含量的数据如表4和表5所示。由表4和表5可见,采用本发明渣系和应用工艺,在支承辊钢冶炼过程中氧含量和s含量均低于传统渣系工艺,采用本发明渣系和应用工艺成品锻件的氧含量由14.6ppm-19.7ppm降低至10.3ppm-15.8ppm,硫含量由0.0010-0.0017%降低至0.0006-0.0015%。

93.需要说明的是,本实施例中,传统渣系各组分为cao:49%-61%,sio2:16%-25%,al2o3:5%-14%,caf2:4%-7%。表4合金炉工艺路线vd前后和锻件氧含量控制水平对比表表5合金炉工艺路线精炼过程的s含量变化和浇注前成品钢液s含量控制水平工艺采用本发明渣系和应用工艺制造cr5辊子共58炉次,传统渣系及应用工艺60炉次,其探伤缺陷不合格炉次的数量、废损率和轧辊锻件废损的缺陷记录如表6所示。由表6可见,采用本发明渣系和应用工艺轧辊的废损率由8.33%降低至1.72%。表6合金炉路线锻钢轧辊制造过程的探伤和成品的废损情况

94.基于应用实例1和应用实例2,cr5支承辊钢采用本渣系及其应用工艺较传统渣系工艺锻件成品钢的氧含量由14.6-19.7ppm下降至10.3-15.8ppm,成品钢液的s含量由0.0010%-0.0021%下降至0.0006%-0.0015%,cr5制造过程中探伤内部缺陷和表面缺陷导致的废损率由6.25-8.33%下降至1.67%-1.72%。

95.最后应当说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的思路启示之内所作的任何修改、等同替换、改进等,均应包含在本发明的权利保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。