一种ni-cr-w系高温合金的激光选区熔化成形方法

技术领域

1.本发明涉及增材制造技术领域,尤其是一种ni-cr-w系高温合金的激光选区熔化成形方法。

背景技术:

2.ni-cr-w系高温合金是一种以w、mo为主要强化元素的固溶强化型合金,可用于航空涡轮发动机的燃烧室、过渡导管、火焰筒、热交换器等耐900℃以上高温环境的零部件的制造。

3.激光选区熔化成形(selective laser melting,简称slm)技术属于增材制造领域,采用高能激光熔化处于松散状态的粉末薄层,通过逐层铺粉、逐层熔凝堆积的方式,成形出具有一定致密度的三维制件;采用激光选区熔化成形方法制造上述零部件在加工效率以及产品性能等方面具有显著优势;但是,采用现有的激光选区熔化成形方法获得的制件存在晶界高熔点硬质金属间相析出以及致密性差的问题。

技术实现要素:

4.本技术的目的在于提供一种ni-cr-w系高温合金的激光选区熔化成形方法,以解决现有技术中晶界高熔点硬质金属间相析出以及致密性差的问题。

5.(一)技术方案

6.为实现上述目的,本发明提供了一种ni-cr-w系高温合金的激光选区熔化成形方法,所述方法包括以下步骤:

7.步骤1,对金属粉末进行预处理,其中,所述金属为ni-cr-w系高温合金;

8.步骤2,执行激光选区打印步骤以获得制件,其中,参数设置具体为:激光功率为300~350w,扫描速率为1000~1500mm/s,扫描间距为0.08~0.18mm,分层厚度为0.03~0.06mm;

9.步骤3,对所述制件进行去应力热处理;

10.步骤4,对所述制件进行后处理。

11.进一步的,所述步骤3具体包括:采用真空固溶工艺对所述制件进行去应力热处理。

12.进一步的,所述采用真空固溶工艺对所述制件进行去应力热处理的步骤包括:

13.将所述制件装入真空炉中进行热处理;

14.若检测到所述真空炉的当前温度已升至800~900℃时,则保温计时40~60min;

15.之后继续进行升温操作,若检测到所述真空炉的当前温度已升至1100~1250℃时,则保温计时60~90min。

16.进一步的,所述真空炉采用ⅲ类及ⅲ类以上真空炉,并将真空度控制在低于1.33*10-2pa。

17.进一步的,所述步骤1具体包括:利用63um的专用筛网对金属粉末进行筛选,将筛

选出的金属粉末在80℃-120℃的真空干燥箱内烘烤6-12h。

18.进一步的,所述步骤2具体包括:

19.准备成形前程序文件以及参数设置导入slm设备中,并对slm设备进行成形前的准备,其中,参数设置具体为:激光功率为300~350w,扫描速率为1000~1500mm/s,扫描间距为0.08~0.18mm,分层厚度为0.03~0.06mm;

20.按照所述程序文件以及参数进行激光选区打印,以获得制件。

21.进一步的,所述准备成形前程序文件导入slm设备的步骤包括:

22.先在计算机上利用三维软件设计出制件的三维实体模型,通过切片软件对三维模型进行切片分层,得到各截面的轮廓数据及填充扫描路径,保存此程序文件;并将所述程序文件导入slm设备中。

23.进一步的,所述对slm设备进行成形前准备的步骤包括:

24.选择与待成形的制件相同或相似材料的基板,将所述基板固定于可升降的工作台上,并对slm设备进行调平处理;

25.将步骤1处理好的金属粉末薄而均匀的铺设于送粉平台上,并将密封装置充入惰性气体进行气氛保护;

26.对所述基板进行预热处理。

27.进一步的,所述惰性气体为氩气。

28.进一步的,所述步骤4具体包括:

29.将所述制件采用线切割工艺从基板上切割下来,并对所述制件进行打磨和喷砂处理。

30.(二)有益效果

31.与现有技术相比,本发明的优点和积极效果是:

32.本发明提供了一种ni-cr-w系高温合金的激光选区熔化成形方法,所述方法包括以下步骤:步骤1,对金属粉末进行预处理,其中,所述金属为ni-cr-w系高温合金;步骤2,执行激光选区打印步骤以获得制件,其中,参数设置具体为:激光功率为300~350w,扫描速率为1000~1500mm/s,扫描间距为0.08~0.18mm,分层厚度为0.03~0.06mm;步骤3,对所述制件进行应力热处理;步骤4,对所述制件进行后处理;综上所述,采用上述操作步骤可以获得无明显晶界高熔点硬质金属间相析出,且致密性良好的制件。

附图说明

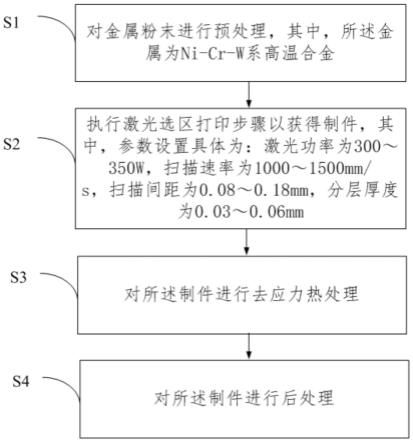

33.图1为本发明的操作流程图;

34.图2为本发明的体积能量密度曲线图;

35.图3为本发明在步骤2后获得的ni-cr-w系高温合金(纵向)原始沉积态组织的金相图;

36.图4为本发明在步骤2后获得的ni-cr-w系高温合金(横向)原始沉积态组织的金相图;

37.图5为本发明在步骤3后获得的ni-cr-w系高温合金(纵向)固溶热处理组织的金相图;

38.图6为本发明在步骤3后获得的ni-cr-w系高温合金(横向)固溶热处理组织的金相

图。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.下面结合附图对本发明进行具体描述,如图1-图6所示,本发明公开了一种ni-cr-w系高温合金的激光选区熔化成形方法,所述方法包括以下步骤:

41.步骤1,对金属粉末进行预处理,其中,所述金属为ni-cr-w系高温合金;由此制成的合金制件耐受温度超过650℃。

42.根据本发明的一个实施例,所述步骤1具体包括:利用63um的专用筛网对金属粉末进行筛选,将筛选出的金属粉末在80℃-120℃的真空干燥箱内烘烤6-12h。

43.步骤2,执行激光选区打印步骤以获得制件,其中,参数设置具体为:激光功率为300~350w,扫描速率为1000~1500mm/s,扫描间距为0.08~0.18mm,分层厚度为0.03~0.06mm;

44.根据本发明的一个实施例,所述步骤2具体包括:准备成形前程序文件以及参数设置导入slm设备中,并对slm设备进行成形前的准备,其中,参数设置具体为:激光功率为300~350w,扫描速率为1000~1500mm/s,扫描间距为0.08~0.18mm,分层厚度为0.03~0.06mm;

45.具体的,所述准备成形前程序文件导入slm设备的步骤包括:

46.先在计算机上利用三维软件设计出制件的三维实体模型,通过切片软件对三维模型进行切片分层,得到各截面的轮廓数据及填充扫描路径,保存此程序文件;并将所述程序文件导入slm设备中。

47.所述对slm设备进行成形前准备的步骤包括:

48.选择与待成形的制件相同或相似材料的基板,将所述基板固定于可升降的工作台上,并对slm设备进行调平处理;

49.将步骤1处理好的金属粉末薄而均匀的铺设于送粉平台上,并将密封装置充入惰性气体进行气氛保护;其中,优选的,所述惰性气体为氩气。

50.对所述基板进行预热处理。

51.按照所述程序文件以及参数进行激光选区打印,以获得制件。

52.具体的,根据上述导入slm设备的程序文件以及参数,slm设备将按照程序中的扫描路径与工艺参数,选区熔化工作平台上的金属粉末材料,然后按照预设分层厚度,驱动工作平台进行高度降低,再进行铺粉操作,之后继续选区熔化金属粉末,重复此动作,逐步堆叠成三维制件。

53.在上述实施例中,为了缓解成形过程中的应力累积,优选的,采用分区随机扫描策略。

54.步骤3,对所述制件进行去应力热处理;

55.根据本发明的一个实施例,所述步骤3具体包括:采用真空固溶工艺对所述制件进

行去应力热处理。

56.具体的,所述步骤包括:

57.将所述制件装入真空炉中进行热处理;优选的,所述真空炉采用ⅲ类及ⅲ类以上真空炉,并将真空度控制在低于1.33*10-2pa。

58.若检测到所述真空炉的当前温度已升至800~900℃时,则保温计时40~60min;

59.之后继续进行升温操作,若检测到所述真空炉的当前温度已升至1100~1250℃时,则保温计时60~90min。

60.步骤4,对所述制件进行后处理。

61.根据本发明的一个实施例,所述步骤4具体包括:

62.将所述制件采用线切割工艺从基板上切割下来,并对所述制件进行打磨和喷砂处理,以提高制件表面的光洁度。

63.综上所述,根据如下对应关系:

[0064][0065]

得出如图2所示的体积能量密度曲线图;经过分析图中数据可知,采用上述参数可以获得致密度在99.4%以上,具有显著组织凝固生长方向,冶金结合良好的高钨含量ni-cr-w系高温合金制件,从而有效控制了晶界高熔点硬质金属间相析出以及微裂纹的产生。

[0066]

如图3和图4所示,在未进行热处理前,ni-cr-w系高温合金处于原始沉积态,从图中可以清晰的看出,组织类似于由多个条带拼接在一起,形成该现象的原因是由于组织沿着垂直于传热的方向存在一个快速生长的趋势,从而导致组织形态不均匀,进而导致在室温和高温条件下,各个方向的力学性能均不一致。

[0067]

如图5和图6所示,通过步骤3的真空固溶工艺对所述制件进行去应力热处理后,组织形态更加均匀,因此可知,通过高温下的成分扩散与组织固溶生长变化,从而打破原有条带拼接的结构,极大程度的消除了组织定向生长的特征,获得了均匀稳定的组织形态,进而控制得到了良好的室温力学性能和高温力学性能。

[0068]

对获得的制件分别在室温以及900℃的高温条件下进行力学性能测试,测试结果参见表1和表2,其中,表中纵向是指垂直于基板的z坐标方向;横向是指平行于基板的xy坐标方向。

[0069]

表1:制件测得的室温力学性能

[0070]

取样方向/编号抗拉强度屈服强度延伸率(%)纵-193455424.5纵-294855624.0纵-395056330.5横-1102861816.0横-2104258616.5横-3102264116.5

[0071]

表2:制件测得的900℃高温力学性能

[0072]

取样方向/编号抗拉强度屈服强度延伸率(%)

纵-1230153108.5纵-224315092.0横-124815255.0横-225015461.0

[0073]

分析表1内的数据可知,在室温条件下,制件在纵向和横向上的抗拉强度均可以达到1000mpa左右,屈服强度可以达到600mpa左右,延伸率可以达到20%左右;

[0074]

同理,分析表2内的数据可知,在900℃高温条件下,制件在纵向和横向上的抗拉强度均可以达到240mpa左右,屈服强度可以达到150mpa左右,延伸率可以达到80%左右;

[0075]

综上所述,采用上述步骤获得的制件在室温条件下和900℃高温条件下,在各个方向均具有优异的力学性能;

[0076]

另一方面分析表1和表2内数据可以看出,在室温条件下和900℃高温条件下,制件在不同方向上的抗拉强度、屈服强度以及延伸率基本相同,从而可知,采用上述步骤获得的制件可以有效消除材料的各向异性,进而保证在室温和高温条件下,材料在各个方向上的力学性能基本一致。

[0077]

需要说明的是,本发明中未进行详细描述部分均属于本领域技术人员的公知常识,故不在此做过多赘述。

[0078]

在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

[0079]

本技术的说明书和权利要求书中术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。对于本领域普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

[0080]

以上仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。