1.本发明涉及合金及复合材料技术领域,具体涉及一种高熵合金-陶瓷涂层复合材料的制备方法和应用。

背景技术:

2.作为近年来快速发展起来的新型金属材料,高熵合金因其独特的成分和晶体结构展示出诸多优异的性能,如高强度,高韧性,高耐磨以及优异的抗氧化和耐腐蚀性等。

3.为进一步提高高熵合金的性能,进而扩大高熵合金的潜在应用领域,以高熵合金为基制备高熵合金-陶瓷复合材料,既可以保留高熵合金良好性能,又可以增加复合材料在某些极端环境下的耐腐蚀、耐磨性、抗高温氧化等特性,这能显著扩大高熵合金的应用价值,降低生产成本。目前,常用的表面复合材料制备技术包括电解沉积、热喷涂、堆焊、激光熔覆、物理气相沉积和化学气相沉积。然而,每种方法都有其自身的局限性:电沉积涂料对环境有害,热喷涂技术在涂层叠加时经常存在气孔和裂纹。堆焊过程中会产生大量的热,且并不集中在加工区,这容易使衬底发生变形并产生裂缝。物理气相沉积利用真空蒸发或溅射等方法将材料气化在基体表面,由于是物理结合,结合界面的强度不高,一般用于一些电子元件,且涂层厚度较薄。化学气相沉积与物理气相沉积缺点相似,即沉积层厚度较薄,一般用于介电质、半导体、导体等功能薄膜复合材料的制备,不适用于制备钢表面结构涂层复合材料。激光熔覆制备的涂层结合能力好,但涂层存在厚度不均匀的缺点。

4.目前,也有研究采用热压烧结工艺制备高熵合金块体以及在合金基体上热压烧结制备高熵合金涂层。但是,采用热压烧结工艺制备高熵合金块体只涉及粉体的成型,其对高熵合金的性能的影响不大。然后,采用热压烧结工艺在合金基体上热压烧结制备高熵合金涂层虽然能够提高基体合金性能,但高熵合金涂层在某些极端环境下的性能较差,如在高磨损、高温氧化等条件下,这严重制约了产品的应用。例如,cn201810617341.1公开了一种高熵合金结合立方氮化硼超硬复合材料的制备方法,该发明采用高能球磨工艺制备了高熵合金分体,并将制备得到的高熵合金粉体与立方氮化硼微粉混合,然后采用放电等离子烧结制备出了立方氮化硼超硬复合材料,该方法制备的复合材料塑性和韧性较差。

5.因此,如何解决现有方法制备的高熵合金复合材料结合强度低、力学性能差的问题,是本领域技术人员有待解决的问题。

技术实现要素:

6.针对现有技术存在的上述不足,本发明的目的在于提供一种高熵合金-陶瓷涂层复合材料的制备方法,解决现有方法制备表面复合材料结合强度低、力学性能差且制备成本高的问题。

7.为了解决上述技术问题,本发明采用如下技术方案:一种高熵合金-陶瓷涂层复合材料的制备方法,包括如下步骤:s1、取高熵合金粉末采用200目筛子筛分,使该高熵合金粉体的粒度小于75μm;

s2、将筛分粒度小于75μm的高熵合金粉体置于石墨模具中,并采用隔离剂隔离石墨模具与高熵合金粉体;s3、将装有该高熵合金粉体和隔离剂的石墨模具置于热压烧结炉中进行热压烧结,以升温速率5~20k/min升温至1273k~1673k;然后将热压烧结炉设定恒定压力为15~50mpa,保温保压烧结1~4h,完成热压烧结过程;最后,停止加热和加压程序,炉内石墨模具随炉冷却,得到高熵合金-陶瓷涂层复合材料。

8.进一步,所述高熵合金粉末为alcrfeniti

x

(x=0,0.5,1,1.5,2)高熵合金粉末。

9.其中,所述隔离剂为氮化硼,采用喷涂的方式附着于石墨模具内表面。

10.另外,所述隔离剂也可以为碳纸或石墨纸,按模具形状及大小剪裁相应尺寸包覆粉末,使高熵合金粉末与石墨模具之间形成隔离。

11.本发明还提供采用所述制备方法获得的一种高熵合金-陶瓷涂层复合材料。

12.其中,alcrfeniti

x

(x=0,0.5,1,1.5,2)高熵合金粉末采用现有技术,包括但不限于高能球磨法、熔盐电解法、雾化法等制备方法获得均可。

13.相比现有技术,本发明具有如下有益效果:1、本发明通过在高熵合金表面制备陶瓷涂层复合材料,提高高熵合金表面硬度、耐磨性以及高温抗氧化性能,扩大高熵合金的应用范围,尤其是在航空航天、海洋、车辆、机械以及加工制造领域具有广泛的应用前景。

14.2、本发明制备的高熵合金-陶瓷涂层复合材料与常用的表面复合材料制备技术相比,基体高熵合金致密度高、合金力学性能好,其硬度最高可达1451.1hv。采用skh-51高速钢为摩擦副材料在trm 1000摩擦磨损试验机上进行耐摩擦性能测试,实验时载荷为29.4n,滑动速度0.8m/s,根据合金成分不同滑动距离为500~3000m条件下,alcrfeniti

x

高熵合金-陶瓷涂层复合材料的摩擦系数分别约为0.4(ti0)、0.5(ti

0.5

)、0.6(ti

1.0

)、0.8(ti

1.5

)、0.8(ti

2.0

),复合材料展示出了优异的耐磨擦性能。

15.3、本发明采用alcrfeniti

x

(0≤x≤2)高熵合金粉末与隔离剂氮化硼和碳纸或石墨纸,在热压烧结过程中发生反应生成tin和tic涂层,涂层包覆在热压烧结块体表面形成alcrfeniti

x

高熵合金-tin/tic陶瓷涂层复合材料,实现了高熵合金粉体的成型与陶瓷涂层的生成在热压烧结一个工艺内完成,大大缩短了工艺流程,减少了工艺能耗,从而降低生产成本。本发明工艺技术稳定、生产成本低,制备过程容易控制,具有良好的应用前景。

附图说明

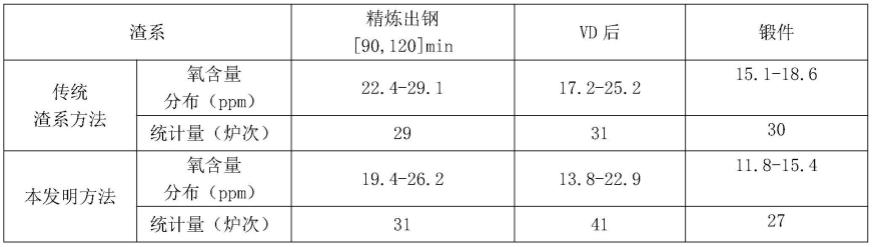

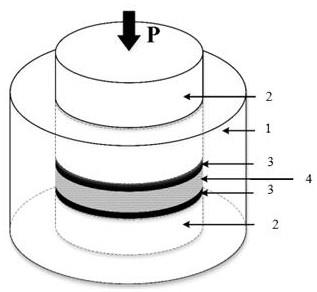

16.图1为本发明中采用石墨模具制备复合涂层示意图;图2为本发明中复合涂层试样结构示意图;图3为实施例1中采用熔盐电解法制备的alcrfeniti

x

(x=0,0.5,1,1.5,2)高熵合金粉末产物的xrd谱图;图4为实施例1中采用热压烧结后的alcrfeniti

x

高熵合金-tin陶瓷涂层复合材料的xrd谱图;图5为实施例1中采用热压烧结后的alcrfeniti

x

高熵合金-tin陶瓷涂层复合材料的bse图像及能谱分析;图6为实施例1中采用热压烧结后的alcrfeniti

x

高熵合金-tin陶瓷涂层复合材料

的硬度;图7为实施例1中采用热压烧结后的alcrfeniti

x

高熵合金-tin陶瓷涂层复合材料的摩擦系数随滑动距离的变化曲线。

具体实施方式

17.为了使本领域技术人员更好地理解本发明的技术方案,下面将结合实施例和附图对本发明作进一步说明,但本发明的实施方式不仅限于此。

18.一、参见图1,一种高熵合金-陶瓷涂层复合材料的制备方法,包括如下步骤:s1、取高熵合金粉末alcrfeniti

x

(x=0,0.5,1,1.5,2),采用200目筛子筛分,使该高熵合金粉体的粒度小于75μm;s2、将筛分粒度小于75μm的高熵合金粉体置于石墨模具(包括模具套筒1和模具压头2)中,并采用隔离剂3隔离石墨模具压头2与高熵合金粉体4;s3、将装有该高熵合金粉体4和隔离剂3的石墨模具(包括模具套筒1和模具压头2)置于热压烧结炉中进行热压烧结,以升温速率5~20k/min升温至1273k~1673k;然后将热压烧结炉设定恒定压力为15~50mpa,保温保压烧结1~4h,完成热压烧结过程;最后,停止加热和加压程序,炉内石墨模具随炉冷却,得到高熵合金-陶瓷涂层复合材料。

19.参见图2,本发明采用alcrfeniti

x

(x=0,0.5,1,1.5,2)高熵合金粉末4与隔离剂在热压烧结过程中发生反应生成梯度陶瓷tin和tic涂层5。其中,所述隔离剂为氮化硼,采用喷涂的方式附着于石墨模具内表面;或者隔离剂为碳纸或石墨纸,按模具形状及大小剪裁相应尺寸包覆粉末,使高熵合金粉末与石墨模具之间形成隔离。

20.涂层包覆在热压烧结块体表面形成alcrfeniti

x

(x=0,0.5,1,1.5,2)高熵合金-tin/tic陶瓷涂层复合材料,实现了高熵合金粉体的成型与陶瓷涂层的生成在热压烧结一个工艺内完成。

21.二、实施例1-5本发明中,采用高熵合金粉末alcrfeniti

x

(x=0,0.5,1,1.5,2)为主要原料,其组成如表1所示。

22.表1alcrfeniti

x

(x=0,0.5,1,1.5,2)高熵合金氧化物摩尔百分比(1)制备采用熔盐电解法制备高熵合金粉末alcrfeniti

x

首先,按照表1所示alcrfeniti

x

(x=0,0.5,1,1.5,2)高熵合金元素比例配比的混合氧化物粉末;然后,以cacl2熔盐为电解质、石墨为阳极,在1173k温度下电解12h,电解电压为3.1v;最后,电解后的产物经去离子水洗涤、真空烘干和研磨处理后得到高熵合金粉

末alcrfeniti

x

(x=0,0.5,1,1.5,2)。

23.(2)称取一定量的alcrfeniti

0.5

高熵合金粉末,所述高熵合金粉末采用200目筛子筛分,使该高熵合金粉体的粒度小于75μm;(3)将筛分的粒度小于75μm的该高熵合金粉体置于石墨模具中,采用氮化硼作为隔离剂,并以喷涂的方式附着于石墨模具内表面,隔离石墨模具与高熵合金粉体;(4)将装有该高熵合金粉体和隔离剂的石墨模具置于热压烧结炉中进行热压烧结,以升温速率15k/min升温至1373k;然后将热压烧结炉设定恒定压力为30mpa,保温保压烧结1h,完成热压烧结过程;最后,停止加热和加压程序,炉内石墨模具随炉冷却,得到alcrfeniti

0.5

高熵合金-tin陶瓷涂层复合材料。

24.具体实施中,将装有该高熵合金粉体4和隔离剂3的石墨模具(包括模具套筒1和模具压头2)置于热压烧结炉中进行热压烧结,升温和热压烧结可以为升温速率5、10、15、18或20k/min升温至1273k、1350k、1373k、1450k、1510k或1673k;然后将热压烧结炉设定恒定压力为15、20、25、30、35、40或50mpa,保温保压烧结1、2、3或4h,完成热压烧结过程;最后,停止加热和加压程序,炉内石墨模具随炉冷却,得到高熵合金-陶瓷涂层复合材料。

25.三、原料及产品性能分析图3为实施例1-5采用熔盐电解法制备的alcrfeniti

x

(x=0、0.5、1、1.5、2)高熵合金粉末产物的xrd谱图。由图谱可知,熔盐电解法制备的高熵合金中皆以有序的体心立方相(bcc2)和无序的体心立方相(bcc1)为主要物相,这表明熔盐电解法制备的高熵合金粉末均为对应的体心立方结构(bcc)alcrfeniti

x

高熵合金。其中,bcc1和bcc2分别指的是所制备的高熵合金的中的物相,其中有序的体心立方相为bcc2,无序的体心立方相为bcc1。表明高熵合金为体心立方结构(bcc)alcrfenitix高熵合金。

26.图4为实施例1-5热压烧结后的alcrfeniti

x

高熵合金-tin陶瓷涂层复合材料的xrd谱图。由图谱可知,热压烧结后所有的含tialcrfeniti

x

高熵合金样品中皆出现了tin相,这表明热压烧结后含钛的alcrfeniti

x

高熵合金块体表面生成了tin陶瓷涂层,形成了高熵合金-陶瓷涂层复合材料。σ相和laves相是此高熵合金制备过程中形成的一种金属间化合物相,其生成与合金元素和成分有关,表明在此元素成分比例下alcrfeniti

x

高熵合金会有此物相的生成。

27.图5为实施例1-5热压烧结后的alcrfeniti

x

高熵合金-tin陶瓷涂层复合材料的背散射(bse)图像及能谱分析。能谱分析表明:热压烧结后的样品表面氮元素与钛元素的分布相同,即进一步证明了高熵合金-陶瓷涂层复合材料的形成。

28.图6为实施例1-5热压烧结后的alcrfeniti

x

高熵合金-tin陶瓷涂层复合材料的硬度。测得本实施例制备的高熵合金-陶瓷涂层复合材料的显微硬度分别为576.9hv(ti0)、568.8hv(ti

0.5

)、1019.0hv(ti

1.0

)、1451.1hv(ti

1.5

)、1444.3hv(ti

2.0

),硬度数据表明高熵合金-陶瓷涂层复合材料展示出了优异的硬度性能。

29.图7为实施例1-5热压烧结后的alcrfeniti

x

高熵合金-tin陶瓷涂层复合材料的摩擦系数随滑动距离的变化曲线。alcrfeniti

x

高熵合金-tin陶瓷涂层复合材料的摩擦系数分别约为0.4(ti0)、0.5(ti

0.5

)、0.6(ti

1.0

)、0.8(ti

1.5

)、0.8(ti

2.0

),曲线表明高熵合金-陶瓷涂层复合材料展示出了优异的耐磨擦性能。

30.采用本发明热压烧结工艺在高熵合金基体上制备出陶瓷涂层复合材料,这一方法

制备的高熵合金-陶瓷涂层复合材料不仅具备高熵合金的塑性、韧性和强度,而且具备陶瓷涂层高硬度、高耐磨性能以及高温抗氧化性能,扩大高熵合金在航空航天、海洋、车辆、机械以及加工制造等领域的应用潜力和范围;并且工艺流程短、制备温度低、生产成本低,具有良好的应用前景。

31.最后需要说明的是,以上实施例仅用以说明本发明的技术方案而非限制技术方案,本领域的普通技术人员应当理解,那些对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。