1.本发明涉及钢铁冶金及材料的技术领域,尤其涉及一种提高热处理钢轨踏面硬度均匀性的生产方法及所得钢轨。

背景技术:

2.随着铁路运输向高速、重载和高密度方向发展,钢轨接触疲劳伤损越来越严重。尤其是曲线段钢轨表现得日益突出,在繁忙铁路干线小半径曲线段,普通钢轨多则2~3年,少则8~10个月就会因伤损严重或磨耗到限而更换下道,如此频繁地更换钢轨,严重影响了铁路运输效率的发挥。高强度的热处理钢轨可减少磨耗,提高抗接触疲劳性能,在小半径曲线上表现的尤为突出,因而铁路建设对高性能热处理轨的需求不断增长。

3.中国铁路总公司要求大修线路曲线段换轨均采用热处理钢轨,新建线路不同曲线半径采用相应级别的热处理钢轨,预计今后热处理钢轨的用量将达到50~60万吨/年。热处理钢轨的踏面硬度是一项关键的性能指标,高的踏面硬度保证了钢轨良好的耐磨性能,对于1080mpa级钢轨,其轨头踏面硬度要求为320~380hbw,对于1180mpa级钢轨,其轨头踏面硬度要求为340~400hbw,均要求同支钢轨踏面中心线上的硬度波动范围不大于30hbw。若钢轨踏面硬度波动范围太大,容易导致钢轨出现严重的不均匀磨耗,进一步的会恶化轮轨接触状态,使得轮轨接触面应力更加复杂多变,甚至引发疲劳裂纹,进而产生钢轨踏面剥离掉块现象。

4.专利《珠光体类热处理钢轨及其生产方法》(zl200510022444.6)提供了一种珠光体类热处理钢轨及其生产方法,该方法包括冶炼、浇铸并轧制,以及其后的加速冷却工艺,生产出来的钢轨具有良好的耐磨性。专利《耐磨性和塑性优良的高碳高强热处理钢轨及其制造方法》(zlcn201010148333.0)提供一种高碳高强热处理钢轨,其在耐磨性和塑性方面性能优良,轨头抗拉强度≥1330mpa,延伸率≥9%,轨头硬度≥380hb,具有优良的耐磨性和塑性。专利《热处理钢轨的制造方法以及制造装置》(cn106661651a)提供一种添加各种合金元素,头部表层的硬度以及韧性优秀的热处理钢轨的制造方法以及制造装置。以上发明专利内容中均没有提到对热处理钢轨踏面硬度均匀性的控制。

5.为此本发明提供了一种提高热处理钢轨踏面硬度均匀性的生产方法及所得钢轨,可以使得同支热处理钢轨踏面中心线上的硬度值波动范围小于10hbw,以避免因钢轨踏面硬度波动太大而产生严重的不均匀磨耗现象恶化轮轨接触状态,有利于提高铁路运营的安全性能。

技术实现要素:

6.基于以上现有技术的不足,本发明所解决的技术问题在于提供一种可以提高热处理钢轨踏面硬度均匀性的生产方法及所得钢轨,可以使得同支高强度热处理钢轨在长度方向上踏面中心线上的硬度值波动小于10hbw,有效避免因钢轨踏面硬度波动太大而产生严重的不均匀磨耗现象。

7.为了解决上述技术问题,本发明提供一种提高热处理钢轨踏面硬度均匀性的生产方法,包含如下步骤:

8.(1)钢坯在加热炉内均热段加热时,通过加热炉内的温度分布控制钢坯尾部温度比钢坯头部温度高30~50℃;

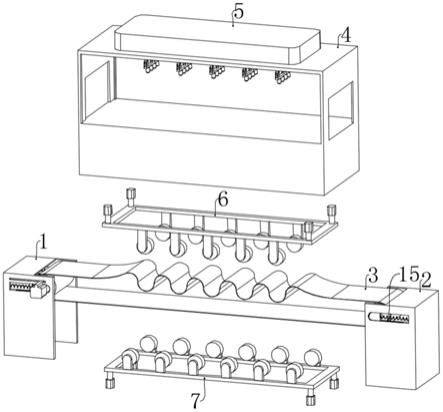

9.(2)钢坯经正常轧制成百米长钢轨后进入热处理机组进行在线热处理时,采用分段式冷却方法,第一阶段冷却时间120~150s,当长钢轨在长度方向中间位置点(约五十米处)通过热处理机组后,把热处理冷却介质的冷却能力提高10~15%,进入第二冷却阶段;

10.所述生产方法还包括转炉冶炼、lf精炼、rh真空处理、大方坯连铸、铸坯加热、轧制、矫直等工序,对上述工序没有特别的限定,按照常规的热处理钢轨生产工艺方法进行即可。

11.作为上述技术方案的优选,本发明提供的提高热处理钢轨踏面硬度均匀性的生产方法进一步包括下列技术特征的部分或全部:

12.作为上述技术方案的改进,所述第(2)控制工序中,第一阶段冷却时间和第二阶段冷却时间一致均为120~150s。

13.作为上述技术方案的改进,所述热处理用的冷却介质包括但不限于压缩空气、水雾或者油雾混合气体等。

14.作为上述技术方案的改进,所述生产方法中,以钢轨的总重量为基准,所述钢轨的化学成分按照重量百分比包括0.60-0.82%的c、0.35-0.80%的si、0.70-1.25%的mn、≤0.12%的v、0.10-0.30%的cr,≤0.025%的p、≤0.025%的s,其余为fe和不可避免的杂质。

15.一种如上任一所述的提高热处理钢轨踏面硬度均匀性的生产方法制备所得的钢轨,所述钢轨,同支钢轨在长度方向上踏面中心线上的硬度波动小于10hbw,可应用于客运及客货混运线路。有效避免因钢轨踏面硬度波动太大而产生的严重不均匀磨耗现象,有利于提高铁路运营的安全性能

16.作为上述技术方案的优选,本发明提供的提高热处理钢轨踏面硬度均匀性的生产方法制备所得的钢轨进一步包括下列技术特征的部分或全部:

17.作为上述技术方案的改进,以钢轨的总重量为基准,所述钢轨的化学成分按照重量百分比包括0.60-0.82%的c、0.35-0.80%的si、0.70-1.25%的mn、≤0.12%的v、0.10-0.30%的cr,≤0.025%的p、≤0.025%的s,其余为fe和不可避免的杂质。

18.本技术方案的特征在于为钢坯在加热炉内均热段保温时,控制钢坯尾部温度比钢坯头部温度高出30~50℃;钢坯经正常轧制成百米长钢轨后进入热处理机组进行在线热处理时,采用分段式冷却方法,当百米长钢轨在长度方向中间位置点(约五十米处)通过热处理机组后,把热处理介质的冷却能力提高10~15%。

19.本发明方法的技术原理,钢坯加热完成后正常轧制成百米长钢轨经辊道进入热处理机组进行热处理时,钢轨长度方向上的头部温度比尾部温度高50~80℃,热处理的本质就是加速冷却的过程,开始冷却温度对热处理后的性能密切相关,而不同的开始冷却温度会导致热处理后钢轨的踏面硬度波动范围过大。为了降低长钢轨头尾温度的波动范围,在加热阶段保持钢坯尾部比钢坯头部高30~50℃,以降低钢坯轧制成长钢轨进入热处理机组时的钢轨头尾温度差。同时为了降低不同开始冷却温度的影响,对长钢轨采取分段冷却的方式进行热处理,百米长钢轨长度方向中点(约五十米处)通过热处理机组后,把第二阶段

冷却介质的冷却能力提高10~15%,以提高长钢轨尾部的踏面硬度,从而使得整个钢轨在长度方向上的踏面硬度值波动范围变小。

20.与现有技术相比,本发明的技术方案具有如下有益效果:本发明提出的一种可以提高热处理钢轨踏面硬度均匀性的生产方法,所得的热处理钢轨踏面中心线上的硬度变化范围小于10hbw,极大地提高了热处理钢轨踏面硬度的通长均匀性,避免了不均匀磨耗的产生,有利于轮轨接触状态的稳定,提高铁路运营的安全性能。且本方法简单高效,可操作性强,易推广应用。

21.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下结合优选实施例,详细说明如下。

具体实施方式

22.下面详细说明本发明的具体实施方式,其作为本说明书的一部分,通过实施例来说明本发明的原理,本发明的其他方面、特征及其优点通过该详细说明将会变得一目了然。

23.本发明一种可以提高热处理钢轨轨头踏面硬度均匀性的生产方法,包括转炉冶炼、lf精炼、rh真空处理、大方坯连铸、铸坯加热、轧制、矫直等工序,对上述工序没有特别的限定,按照常规的热处理钢轨生产工艺方法进行即可。本技术方案的特征在于钢坯在加热炉内均热段加热时,通过加热炉内的温度分布控制钢坯尾部温度比钢坯头部温度高30~50℃;钢坯经正常轧制成百米长钢轨后进入热处理机组进行在线热处理时,采用分段式冷却方法,当百米长钢轨在长度方向中间位置点(约五十米处)通过热处理机组后,把热处理冷却介质的冷却能力提高10~15%。

24.本发明的生产方法可以用于任何成分的在线热处理钢轨,降低百米长钢轨在长度方向上的踏面中心线硬度波动范围,优选的,以钢轨的总重量为基准,所述钢轨的化学成分包括0.60-0.82重量%的c、0.35-0.80重量%的si、0.70-1.25重量%的mn、≤0.12重量%的v、0.10-0.30重量%的cr,≤0.025重量%的p、≤0.025重量%的s,其余为fe和不可避免的杂质。为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容。

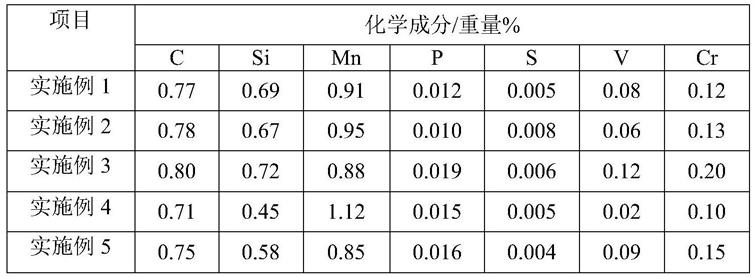

25.本发明实施例1-5和对比例的冶炼化学成分控制见表1,对比例1-2分别按实施例4-5的成分范围进行。本发明实施例1-5,通过加热炉内的温度分布控制钢坯尾部温度比钢坯头部温度分别高30℃、35℃、41℃、43、49℃,钢坯经正常轧制成百米钢轨后进入热处理机组使用压缩空气(60kpa)进行在线热处理时,采取分段式冷却方法,当百米长钢轨在长度方向中间位置点(约五十米处)通过热处理机组后,实施例1-5的压缩空气压力分别提高15%、14.2%、13%、12.6%、10.5%。对比例按照常规的热处理钢轨生产工艺进行即可。

26.表1实施例和对比例的化学成分

[0027][0028]

实施例和对比例的钢轨踏面中心线硬度检测结果及硬度值的波动情况见表2。

[0029]

表2本发明各实施例和对比例的硬度检测结果

[0030][0031]

可见本发明方法生产的热处理钢轨踏面中心线硬度波动不超过10hbw,硬度值波动范围降低了60%以上,钢轨踏面中心线的硬度均匀性大幅提高,控制效果良好。

[0032]

本发明所列举的各原料,以及本发明各原料的上下限、区间取值,以及工艺参数(如温度、时间等)的上下限、区间取值都能实现本发明,在此不一一列举实施例。

[0033]

以上所述是本发明的优选实施方式而已,当然不能以此来限定本发明之权利范围,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和变动,这些改进和变动也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。