1.本发明涉及激光回流焊装置及激光回流焊方法,更详细地,涉及如下加压方式的激光回流焊装置及利用上述装置的激光回流焊方法,即,以透光性加压部件按压排列在基板上的多个电子元件的状态照射激光的同时焊接电子元件。

背景技术:

2.在工业激光加工中,具有微米(μm)级精度的应用领域有微激光加工,广泛应用于半导体产业、显示器产业、印刷电路板(pcb)产业及智能手机产业等。在用于所有电子设备的存储芯片中,以往通过最大限度地缩小电路间距的技术来实现集成化、性能及超高速通信速度,然而,因当前仅以缩小电路线宽与线宽间隔难以达成所需的技术水平而处于将多个存储芯片沿着垂直方向层叠的水平。tsmc公司已开发出128层的层叠技术,三星电子及sk海力士等已将72层的堆叠技术应用于批量生产。

3.并且,正在积极研究开发将存储芯片、微处理器芯片、图形处理器芯片、无线处理器芯片、传感处理器芯片等装载于一个封装的技术,相当水平的技术已经在实践中得到应用。

4.但是,在以上技术的开发过程中,随着越来越多的电子干涉超高速/超大容量半导体芯片内部的信号处理流程,因电力消费量的增加而产生发热的冷却处理问题。并且,为了达成对于更多信号进行超高速信号处理及超高频信号处理的要求事项而产生需高速传输大量电信号的技术问题。并且,随着信号线的增加,由于对朝向半导体芯片外部的信号接口线无法进一步使用一维的引线方式进行处理,因此,采用对半导体芯片下部进行二维处理的球栅阵列(bga)方式(扇入型球栅阵列封装(fan-in bga)或扇入型晶圆级封装(fiwlp,fan-in wafer-level-package))及在芯片下部的超微细bga层下方形成信号配线重分布层(signal layout redistribution layer)并在其下部形成第二个微细bga层的方式(扇出型球栅阵列封装(fan-out bga)或扇出型晶圆级封装(fowlp,fan-out wafer-level-package)或扇出型面板级封装(fan-out panel-level-package))等。

5.最近,作为半导体芯片,开发了包括环氧树脂模塑料(emc,epoxy-mold compound)层在内的厚度为200μm以下的产品。为了将这种厚度只有几百微米的微米级超薄半导体芯片附着于超薄印刷电路板,若应用作为现有的表面组装技术(smt)标准工序的质量回流(mr)工序,例如,热回流焊炉(thermal reflow oven)技术,则随着半导体芯片在100℃至300℃的空气温度环境中暴露数百秒的时间,因热膨胀系数(cte,coefficient of thermal expansion)的差异而有可能产生多种类型的锡焊粘结不良,例如,芯片边缘弯曲(chip-boundary warpage)、pcb边缘弯曲(pcb-boundary warpage)、热冲击性随机焊接不良(random-bonding failure by thermal shock)等。

6.因此,在最近备受瞩目的激光回流焊焊装置中,其结构为通过激光头部模块按压数秒焊接对象(半导体芯片或集成电路ic)并照射激光来实现焊接的方式,因此,通过照射对应于半导体芯片尺寸或集成电路尺寸的面光源形态的激光来进行焊接。

7.作为这种加压方式的激光回流焊装置相关参照有韩国授权专利第0662820号(以下,称为“现有文献1”),其结构通过向倒装芯片的背面照射激光来加热上述倒装芯片,另一方面,公开了用于将上述倒装芯片压接于上述载体基板的倒装芯片加热压接模块。

8.但是,在上述现有文献1公开的现有加压方式的激光回流焊装置中,由于用于吸附芯片并移动到焊接位置的单元与通过激光加热上述芯片的背面并向载体基板压接上述芯片的单元相互分离,因此,在焊接半导体条等多个半导体芯片的情况下,因需要按照半导体芯片的数量反复执行在对一个半导体芯片加压的同时照射激光的动作而存在工作时间增加的问题。

9.另一方面,参照韩国公开专利2017-0077721(以下,称为“现有文献2”),其公开的激光回流焊装置结构通过在加压头部同时对多个倒装芯片加压的状态下以沿着水平方向移送激光头部并依次向各个倒装芯片照射一个激光或以单个激光头部同时向多个倒装芯片照射激光的方式来进行焊接处理。

10.但是,上述现有文献2的现有激光回流焊装置结构利用单个激光源,因此,在以多种角度向配置在基板上的多个倒装芯片照射激光束的过程中,存在难以照射均质化的激光束,并且,在技术层面上,具有在未发生不良的前提下无法均匀地对多个倒装芯片进行回流焊处理的问题。

11.因此,上述现有文献1及上述现有文献2所公开的现有激光回流焊装置对单个倒装芯片逐个依次加压并照射激光,因此,整体工作时间将不可避免地增加,即使为了实现多处理而将单个激光束照射到水平配置在多种基板尺寸上的多个倒装芯片,实际上也难以将均匀的热能传递到各个倒装芯片,因此,为了改善焊接不良率,当前需要进行大量的研究开发。

技术实现要素:

12.技术问题

13.对此,为了解决如上所述的问题,本发明的目的在于,提供如下的激光回流焊装置的激光加压头部模块,即,通过更换透光性加压部件来轻易调节经过一次加工处理的加压及激光透光面积的尺寸以对应于多种基板的尺寸。由此,可通过加压及激光回流焊同时批量处理多个电子元件并大幅改善不良率。

14.并且,本发明的再一目的在于,提供如下的激光回流焊装置的激光加压头部模块,即,可通过同时对多个电子元件加压并照射均质化的激光束来在实现批量处理的同时大幅改善不良率。

15.并且,本发明的还有一目的在于,提供如下的激光回流焊装置的激光加压头部模块,即,使得安装有透光性加压部件的板状的支架单元的各个边角部能够分别独立地设定并调节压力。由此,可通过同时对多个电子元件加压并照射激光束进行一次性回流焊处理来在实现批量处理的同时大幅改善不良率。

16.并且,本发明的另一目的在于,提供如下的激光回流焊装置的激光加压头部模块,即,可通过传送机系统使得基板上放置有多个电子元件的焊接对象对于回流焊处理区域的运入及运出变得简单,而无需考虑尺寸,在运入的移送过程中,可通过将焊接对象持续预热至规定温度来使得激光回流焊处理时的温度在未发生不良的前提下稳定上升至焊料熔融

温度。由此,可通过同时对多个电子元件加压并照射激光束进行一次性回流焊处理来在实现批量处理的同时大幅改善不良率。

17.并且,本发明的又一目的在于,提供如下的激光回流焊装置的多激光模块,即,通过多个温度传感器精密检测多激光束重叠照射的区域来立即检测并补偿构成焊接对象的基板及电子元件的温度不均匀,从而可防止特定电子元件的焊接不良。由此,可通过同时对多个电子元件加压并照射激光束进行一次性回流焊处理来在实现批量处理的同时大幅改善因温度不均匀而产生的焊接不良品。

18.并且,本发明的又一目的在于,提供如下的激光回流焊装置的激光回流焊方法,即,在透光性加压部件加压前,通过调节位于下方的电子元件的配置形状来使得其位于透光性加压部件的加压面正中心,从而在上述透光性加压部件加压过程中使得传递到电子元件的压力被均匀地加压而不会偏向一侧。由此,可通过同时对多个电子元件加压并照射激光束进行一次性回流焊处理来在实现批量处理的同时大幅改善不良率。

19.并且,本发明的又一目的在于,提供如下的激光回流焊装置的激光回流焊方法,即,以预设条件对多个电子元件加压并依次控制激光束的照射过程,由此,可在未发生焊接不良的前提下对多个电力配件进行一次性批量回流焊处理并大幅改善不良率。

20.解决问题的方案

21.为了实现上述目的,本发明包括:激光加压头部模块,通过透光性加压部件对焊接对象加压并通过上述加压部件照射激光束来向基板焊接电子元件,上述焊接对象由排列在基板上的多个电子元件组成;以及焊接对象移送模块,用于移送上述焊接对象,使得从上述激光加压头部模块的一侧运入的焊接对象经过激光加压头部模块的回流焊处理并朝向另一侧运出。

22.并且,上述激光加压头部模块包括:支架单元,用于以能够更换的方式安装上述透光性加压部件;以及探针单元,设置在上述支架单元的上方,用于检测安装在支架单元的加压部件的平整度。

23.并且,上述激光束为由光束整形器实现均质化的方形激光束。

24.并且,上述激光束为两个以上的激光模块重叠照射的激光束。

25.并且,上述支架单元包括下部板,在中心部形成有用于插入卡止并放置透光性加压部件的通孔。

26.上述透光性加压部件由石英(quartz)、蓝宝石(sapphire)、熔融石英玻璃(fused silica glass)或金刚石中的一种制成。

27.并且,上述支架单元还包括掩膜板,在中心部形成有使得激光束能够通过的通孔,使得上述透光性加压部件以放置在下部板的状态与下部板上部相结合。

28.并且,上述掩膜板的通孔为面积比透光性加压部件的加压面大或与透光性加压部件的加压面相同的方形。

29.并且,上述下部板的底面使左右两侧边角部部分呈圆弧形状。

30.并且,在上述下部板的各个边角部还设置有沿着垂直方向微细移动上述下部板的边角来对透光性加压部件的平整度进行调节的平整度调节单元。

31.并且,上述平整度调节单元包括:冲压托架,设置在透光性加压部件及支架单元的各个边角部;以及垂直驱动部,设置在上述冲压托架的一侧,通过马达的驱动来沿着垂直方

向移送冲压托架。

32.并且,上述垂直驱动部包括:滚珠丝杠和马达,用于垂直移送冲压托架;以及引导部件,用于引导上述冲压托架的直线运动。

33.并且,上述探针单元包括:探针,通过刺穿透光性加压部件的上表面中的一个以上位置来测定平整度;移动单元,用于水平移动或垂直移动上述探针;以及探针托架,用于固定上述探针及移动单元。

34.并且,上述探针刺穿包括透光性加压部件上表面的方形的各个边角位置在内的四个以上位置。

35.并且,本发明还包括保护膜,形成在上述透光性加压部件的下部,用于防止激光焊接时产生的气体(fumes)附着在透光性加压部件的底面。

36.并且,上述保护膜由聚四氟乙烯树脂(ptfe)或可溶性聚四氟乙烯树脂(pfa)制成。

37.并且,上述保护膜由保护膜移送部供给,上述保护膜移送部通过卷对卷(reel to reel)方式展开卷绕成卷状的保护膜并向一侧移送。

38.并且,上述透光性加压部件包括:基材,整体呈方形板状;以及加压面,突出形成于上述基材的底面,形成底面与多个电子元件相对应的平面状。

39.并且,在上述基材与加压面之间还包括以使得加压面的面积小于基材的面积的方式向内侧凹入而成的一个以上的台阶部。

40.并且,在上述基材的侧面和台阶部的底面及侧面形成有激光阻隔层。

41.并且,上述加压面被具有规定深度的格槽分割成两个以上。

42.并且,在上述格槽的内侧面和底面还形成有激光阻隔层。

43.并且,上述激光阻隔层为铬镍铁合金(inconel)涂层、散射处理层或高反射(hr,high reflection)涂层中的一种或两种以上组成的复合层。

44.并且,上述加压面为方形。

45.并且,上述加压面的两侧边角经倒角处理或圆弧处理而成。

46.并且,在上述加压面还设置有弹性阻尼层。

47.并且,上述弹性阻尼层由硅(silicon)材料制成。

48.并且,上述激光加压头部模块还包括:支架单元,呈矩形,用于以能够更换的方式安装上述透光性加压部件;压力平衡器,通过支撑上述支架单元的各个边角的下端并向相反方向施加相当于支架单元重量程度及透光性加压部件重量程度的压力来使得支架单元和透光性加压部件的重量被初始化为零;以及冲压单元,以非接触状态设置在上述支架单元的各个边角的上方,以预设压力分别独立按压支架单元的各个边角。

49.并且,上述压力平衡器为空气气缸。

50.并且,上述压力平衡器为弹簧。

51.并且,上述冲压单元在各个边角分别隔开配置有一个,使得上述冲压单元以预设压力分别独立按压支架单元的各个边角。

52.并且,上述冲压单元包括:冲压托架,以非接触方式固定支架单元的各个边角部分;以及加压气缸,安装在上述冲压托架的上端,以预设压力分别向下按压上述支架单元。

53.并且,上述加压气缸为精密空压气缸,能够以kgf为单位实现压力的微细设定及调节。

54.并且,在上述加压气缸还设置有加压时测定压力并持续进行反馈的压力传感器。

55.并且,在上述支架单元的上方还设置有从静电对尘土造成的灰尘吸附所带来的影响中保持透光性加压部件的上表面清洁的电离器单元。

56.并且,上述焊接对象移送模块包括:输入传送机,用于运入焊接对象,上述焊接对象由排列在基板上的多个电子元件组成;真空吸盘单元,通过真空吸附来固定从上述输入传送机传递的焊接对象;以及输出传送机,用于运出完成激光回流焊处理的焊接对象。

57.并且,上述输入传送机及上述输出传送机包括:传送机框架;一对线轨单元,设置在上述传送机框架的上部两侧;以及水平移送单元,设置在上述传送机框架的一侧,用于使传送机框架沿着水平方向线性移动。

58.并且,在上述输入传送机及上述输出传送机的传送机框架的一侧还设置有宽度调节单元,以通过扩大或缩小传送机框架的宽度来收容不同大小的焊接对象。

59.并且,在上述输入传送机的传送机框架还设置有预热台,用于将焊接对象预热至规定温度。

60.并且,在上述真空吸盘单元的一侧还设置有视觉单元,用于监控焊接对象是否正常装载。

61.并且,分别在上述输入传送机与真空吸盘单元之间及上述输出传送机与真空吸盘单元之间还设置有用于传递焊接对象的拾取单元。

62.并且,上述拾取单元包括:真空吸附垫,呈平板状;以及垂直驱动部,用于沿着垂直方向移送上述真空吸附垫。

63.并且,上述真空吸盘单元包括:多孔吸附板,用于吸附固定焊接对象;以及水平移动单元,使得上述多孔吸附板及加热块在从焊接对象的输入区域经激光回流焊处理区域后到输出区域为止的区域进行往复移动。

64.并且,上述多孔吸附板由中心吸附板及边缘吸附板组成,上述中心吸附板为矩形,用于吸附焊接对象的底面中心部分,上述边缘吸附板包围上述中心吸附板的周围,用于吸附焊接对象的底面边缘部分。

65.并且,在上述边缘吸附板还形成有用于吸附焊接对象的底面边缘部分的吸附孔。

66.并且,上述边缘吸附板由铝材料制成。

67.并且,在上述多孔吸附板的下部还设置有加热块。

68.并且,上述激光加压头部模块包括:多激光模块,以相互隔开配置的状态向上述焊接对象重叠照射多个激光束;以及温度传感器,设置在上述多激光模块之间的区域,通过透光性加压部件照射光束来检测焊接对象的多个位置的温度。

69.并且,上述多激光模块为相向的一对多激光模块。

70.并且,上述温度传感器为单个红外线温度传感器,上述单个红外线温度传感器依次向焊接对象的多个位置照射红外线。

71.并且,上述单个红外线温度传感器依次向重叠照射多个激光束的区域内的周围部分及中心部分中的多个位置照射红外线。

72.并且,上述温度传感器为多个红外线温度传感器,上述多个红外线温度传感器同时向焊接对象的多个位置照射红外线。

73.并且,上述多个红外线温度传感器同时向重叠照射多个激光束的区域内的周围部

分及中心部分中的多个位置照射红外线。

74.并且,在上述多激光模块还设置有光束分析仪,用于测定各个激光束的功率及强度。

75.并且,本发明的激光回流焊装置的激光回流焊方法通过透光性加压部件按压在矩形基板上配置有多个电子元件的焊接对象并通过上述加压部件照射激光束来向基板焊接电子元件,包括:步骤a),在上述透光性加压部件按压焊接对象之前,通过视觉单元拍摄位于透光性加压部件的加压面正下方的规定范围的多个电子元件配置形状;步骤b),判断所拍摄的上述规定范围的多个电子元件配置形状是否与加压面相对应;步骤c),当判断上述多个电子元件对应于加压面时,透光性加压部件向下方移动并对焊接对象加压,并通过透光性加压部件向焊接对象照射激光束;步骤d),停止上述激光束的照射并使透光性加压部件向上方移动来解除加压状态;以及步骤e),使得上述透光性加压部件接下来要进行回流焊处理的规定范围的多个电子元件向上方水平移动。

76.并且,上述步骤b)包括:步骤b1),判断多个电子元件在从侧面观察所拍摄的规定范围的多个电子元件配置形状时是否以透光性加压部件的加压面中心线为基准左右对称;以及步骤b2),当所拍摄的上述多个电子元件配置形状以透光性加压部件的加压面中心线为基准左右对称时,判断为对应于加压面,当不对应于加压面时,调节上述透光性加压部件的水平位置,以使得上述多个电子元件配置形状以透光性加压部件的加压面中心线为基准左右对称。

77.并且,上述激光束为两个以上的激光模块重叠照射的激光束。

78.并且,各个上述激光模块相互对称配置,各个上述激光束具有相同的光束照射角度。

79.并且,各个上述激光模块同时照射激光束。

80.并且,各个上述激光模块依次照射激光束。

81.并且,本发明在执行上述步骤c)之前,还包括从下部预热焊接对象的步骤。

82.并且,在从下部预热上述焊接对象的步骤中,维持焊接对象的表面温度小于200℃。

83.并且,在上述步骤c)中,通过透光性加压部件向焊接对象照射激光束来将焊接对象的表面温度加热至200℃以上。

84.并且,本发明的激光回流焊装置的激光回流焊方法通过透光性加压部件按压在矩形基板上配置有多个电子元件的焊接对象并通过上述加压部件照射激光束来向基板焊接电子元件,包括:步骤a),使得上述透光性加压部件的加压面向下方移动来以未施加压力的状态接触焊接对象;步骤b),通过上述透光性加压部件向焊接对象照射激光束;以及步骤c),解除上述激光束的照射并使透光性加压部件向上方移动。

85.并且,本发明在执行上述步骤a)后,还包括固定上述透光性加压部件的垂直移动的步骤。

86.并且,本发明还包括如下步骤,在执行上述步骤a)后,向上述透光性加压部件施加预设的规定压力,而在执行步骤b)后,不固定上述透光性加压部件的垂直移动。

87.并且,本发明还包括如下步骤,在执行上述步骤a)后,固定上述透光性加压部件的垂直移动,而在执行上述步骤b)后,向上述透光性加压部件施加预设的规定压力。

88.并且,本发明还包括如下步骤,在执行上述步骤a)后,固定上述透光性加压部件的垂直移动,而在执行步骤b)后,不固定上述透光性加压部件的垂直移动。

89.并且,在上述步骤b)中,上述激光束为两个以上的激光模块重叠照射的激光束。

90.并且,各个上述激光模块同时照射激光束。

91.并且,各个上述激光模块依次照射激光束。

92.并且,本发明在执行上述步骤b)之前,还包括从下部预热焊接对象的步骤。

93.并且,在从下部预热上述焊接对象的步骤中,维持焊接对象的表面温度小于200℃。

94.发明的效果

95.如上所述的本发明具有如下效果,即,由于通过同时按压多个电子元件并照射均质化的激光束来向上述多个电子元件传递均匀的热能,因此,可通过批量的激光回流焊处理来大幅改善生产率。

96.并且,可更换掩膜板及透光性加压部件以对应于基板尺寸或电子元件的配置形状,因此,可对多种基板实现均匀的回流焊处理来大幅降低不良率。

97.并且,可通过防止因从构成加压部件的石英(quartz)的边缘部分泄漏的激光束导致电子元件的周围部分基板受到热损伤而引起基板及部件的劣化加速来大幅降低不良率。

98.并且,由于可分别独立设定并调节按压安装有透光性加压部件的支架单元的各个边角部的压力,因此,可防止因作用于配置在基板上的多个电子元件的压力不足或压力过大而产生不良品。

99.并且,可使得基板上放置有多个电子元件的规定面积的焊接对象对于回流焊处理区域的运入及运出变得简单且稳定。

100.并且,可通过在多激光束重叠照射区域中检测温度不均匀并立即检测补偿来大幅改善焊接不良率。

101.并且,使得透光性加压部件的压力均匀地分散并防止电子元件向一侧倾斜受压,由此,可通过调节透光性加压部件的位置来大幅改善因作用于配置在基板上的多个电子元件的压力偏向一侧而产生的不良率。

102.并且,可基于预设的基准值依次精密控制透光性加压部件的加压及激光模块的激光束照射来大幅改善因作用于配置在基板上的多个电子元件的压力不足或压力过大而有可能产生的多种焊接不良问题,例如,焊料的接触不良或溢流等。

附图说明

103.图1为示出本发明激光回流焊装置的整体结构的示例图。

104.图2为图1的结构框图。

105.图3为本发明一实施例的激光回流焊装置的单激光束模块的概念图。

106.图4为本发明再一实施例的激光回流焊装置的双激光束模块的概念图。

107.图5为本发明再一实施例的激光回流焊装置的双激光束模块的结构图。

108.图6至图9为本发明再一实施例的激光回流焊装置的双激光束模块可适用激光光学系统的结构图。

109.图10为简要示出本发明的激光加压头部模块的支架单元结构的主要部分立体图。

110.图11为简要示出本发明的激光加压头部模块的支架单元结构及工作状态的主要部分剖视图。

111.图12为简要示出本发明的激光加压头部模块的探针单元结构及工作状态的主要部分立体图。

112.图13为简要示出本发明一实施例的激光加压头部模块的垂直移送部结构及工作状态的侧视图。

113.图14为简要示出本发明再一实施例的激光加压头部模块的垂直移送部结构及工作状态的主要部分立体图。

114.图15为图14的主要部分侧面剖视图。

115.图16a为本发明一实施例的激光加压头部模块的支架单元形成为八边形的主要部分俯视图。

116.图16b为本发明再一实施例的激光加压头部模块的支架单元形成为圆形的主要部分俯视图。

117.图17a及图17b为示出本发明的激光加压头部模块的透光性加压部件的主要部分立体图,图17a为本发明一实施例的具有单个加压面的透光性加压部件的形状示例图,图17b为本发明再一实施例的具有以对应于各个电子元件的方式分割的加压面的透光性加压部件的形状示例图。

118.图18为示出本发明的透光性加压部件安装在加压头部的状态的工作状态图。

119.图19为图18的主要部分放大图。

120.图20a至图20c为示出本发明的透光性加压部件的多种实施例的简图,图20a示出未处理加压面边角的情况,图20b示出倒角处理加压面边角的情况,图20c示出圆弧处理加压面边角的情况。

121.图21为简要示出图13的一实施例的激光加压头部模块的整体装置结构的主要部分侧面剖视图。

122.图22为图21的主要部分俯视图。

123.图23为放大示出图13的一实施例的激光加压头部模块的冲压单元的主要部分立体图。

124.图24为示出本发明一实施例的焊接对象移送模块的输入区域结构及工作关系的立体图。

125.图25为示出本发明一实施例的焊接对象移送模块的输出区域结构及工作关系的立体图。

126.图26a和图26b为示出本发明的焊接对象移送模块的真空吸盘单元结构及工作关系的示例图,图26a示出一实施例的多孔吸附板结构,图26b示出再一实施例的多孔吸附板结构。

127.图27为简要示出本发明再一实施例的多激光模块的结构及工作关系的侧视图。

128.图28为放大示出图27的温度传感器结构的主要部分立体图。

129.图29为放大示出图28的焊接对象结构的主要部分俯视图。

130.图30a至图30e为按照本发明激光回流焊方法的工序示出的工作关系的状态图,图30a示出透光性加压部件向中心线cn 1上方移动的状态,图30b示出透光性加压部件在中心

线cn 1加压并照射激光的状态,图30c示出透光性加压部件向中心线cn 2上方移动的状态,图30d示出透光性加压部件的位置基于中心线cn 2’校准的状态,图30e示出透光性加压部件在中心线cn 2’加压并照射激光的状态。

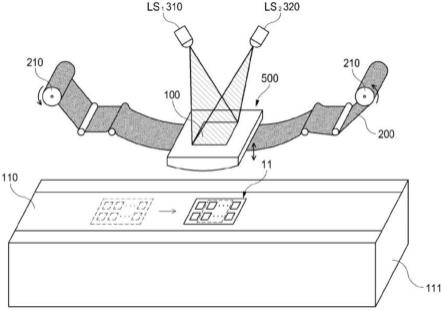

131.图31a至图31d为按照本发明激光回流焊方法的工序示出的工作关系的状态图,图31a示出结束上一次回流焊处理的透光性加压部件向下一次要进行回流焊处理的焊接对象上方移动的步骤,图31b示出使得透光性加压部件的加压面向下方移动来以未施加压力的状态接触焊接对象的步骤,图31c示出通过透光性加压部件向焊接对象照射激光束的步骤,图31d示出解除激光束的照射并使透光性加压部件向上方移动的步骤。

具体实施方式

132.本说明书中所使用的术语仅用于说明特定实施例,并不限定本发明。除非文脉上明确表示其他含义,否则单数的表达包括复数的表达。应当理解的是,本说明书中的“包括”或“具有”及“设置有”等术语仅用于指定本说明书中所记载的特征、数字、步骤、工作、结构要素、部件或它们的组合的存在,并不预先排除一个或一个以上的其他特征、数字、步骤、动作、结构要素、部件或它们的组合的存在或附加可能性。

133.在本说明书中,除非另有定义,否则包括技术术语或科学术语在内的在此使用的所有术语的含义与本发明所属技术领域的普通技术人员通常理解的含义相同。

134.通常使用的词典中定义的术语应解释成含义与相关技术在文脉上所具有的含义相同,除非在本说明书中明确定义,否则不应以理想化或过于形式化的含义加以解释。

135.以下,参照图1及图2,详细说明本发明的激光回流焊装置。

136.图1为示出本发明激光回流焊装置的整体结构的示例图,图2为图1的结构框图。

137.如图1及图2所示,本发明激光回流焊装置的激光加压头部模块300包括:一个以上的多激光模块310、320,用于向被台111支撑并移送的焊接对象11照射面光源形态的激光,上述台111具有可向下部施加热量的结构并形成有多孔物质或真空孔;透光性加压部件100,以与上述激光模块310、320分离的方式独立设置,用于透射面光源形态的激光;以及保护膜200,用于保护上述透光性加压部件100免受污染。

138.首先,多激光模块310、320(例如,本发明一实施例的双激光模块)将从激光振荡器产生并通过光纤传递的激光转换为面光源来照射焊接对象11。激光模块310、320可包括:光束整形器(参照图5),用于将点(spot)形态的激光转换为面光源形态;以及光学部(参照图5至图9),配置在上述光束整形器的下部,使得从光束整形器射出的面光源照射到焊接对象11的照射区域,多个透镜模块以相互留有适当间隔的方式隔开安装在镜筒内部。

139.为了实现与焊接对象11的排列,激光模块310、320沿着z轴上升或下降,或者,沿着x轴左右移动,或者,可沿着y轴移动。

140.本发明激光回流焊装置的激光加压头部模块300包括:透光性加压部件100,用于按压焊接对象11;以及激光模块310、320,用于向焊接对象11照射面光源形态的激光,上述透光性加压部件100及上述激光模块310、320以相互独立的方式分离形成,因此,在透光性加压部件100按压焊接对象11的状态下,将激光模块310、320移动到照射焊接对象11的多个照射位置后,通过驱动来缩短对于一个焊接对象11的节拍时间(tact time)并实现对于多个焊接对象11的整体焊接工作的高速化。

141.在此情况下,上述透光性加压部件100通过规定形态的透光性加压部件移送部(未图示)移动到工作位置或待机位置,作为一例,透光性加压部件移送部可使得透光加压部件100下降或上升,或者,在左右移动后下降或上升。

142.并且,虽未图示,但本发明的激光回流焊装置的激光加压头部模块300还包括控制部(未图示),利用从压力传感器(未图示)或高度传感器(未图示)输入的数据来控制透光性加压部件移送部的工作。

143.上述压力传感器和高度传感器可设置在透光性加压部件100和用于支撑透光性加压部件移送部和焊接对象的台111。例如,控制部从压力传感器接收数据来控制透光性加压部件以使压力达到目标值,并且,可从高度传感器接收数据来控制透光性加压部件移送部以达到高度的目标值。

144.并且,支撑部(未图示)以能够移动的方式支撑透光性加压部件移送部(未图示)。作为一例,上述支撑部可以为一对竖架,与台111平行延伸形成,应解释为包括以能够沿着x轴、y轴或z轴移动的方式支撑透光性加压部件移送部的结构。

145.本发明激光回流焊装置的激光加压头部模块300可包括:一个以上的致动器,用于向透光性加压部件100施加压力;一个以上的压力传感器,用于检测施加于透光性加压部件100的压力;以及一个以上的高度传感器,用于检测透光性加压部件的高度。例如,压力传感器可以为一个以上的负载传感器,高度传感器可以为线性编码器。

146.通过上述压力传感器调节施加于焊接对象的压力,在大面积的情况下,可通过多个致动器和多个压力传感器进行控制,以向焊接对象传递相同的压力,并且,通过一个以上或多个高度传感器提供技术数据,以便确认焊接对象被焊接时的高度位置值或寻找更加准确的焊接高度的位置,当执行需维持规定高度间隔的工序时,执行能够控制精确高度的功能。

147.并且,透光性加压部件100可由用于透射激光模块310、320输出激光的母材制成。透光性加压部件100的母材可以为所有光束透射性材料。

148.例如,透光性加压部件100的母材可以为石英(quartz)、蓝宝石(sapphire)、熔融石英玻璃(fused silica glass)或金刚石中的一种。但是,由石英材料制成的透光性加压部件的物理特性不同于由蓝宝石制成的透光性加压部件的物理特性。例如,在照射980nm激光(laser)的情况下,由石英材料制成的透光性加压部件的透射率为85%~99%,测定焊接对象的温度为100℃。相反,由蓝宝石制成的透光性加压部件的透射率为80%~90%,测定焊接对象的温度为60℃。

149.即,在光透射率和焊接所需的热损失层面上,石英的性能优于蓝宝石。然而,在开发激光回流焊装置的过程中,本技术的发明人经过反复测试透光性加压部件100的结果发现,在激光焊接时,由石英材料制成的透光性加压部件100存在产生裂纹(crack)或因在底面产生燃烧(burning)而导致焊接质量不合格的问题。这是因为,当激光焊接时,随着气体(fumes)附着于透光性加压部件100的底面,因激光的热源集中于气体附着部分而导致热疲劳增加。

150.为了防止由石英材料制成的透光性加压部件100受损并提高耐久性,可在由石英材料制成的透光性加压部件的底面形成薄膜涂层。形成于透光性加压部件100的底面的薄膜涂层可以为通常使用的光学涂层,例如,电介质涂层、碳化硅涂层或金属材料涂层。

151.如图1所示,本发明的激光回流焊装置的激光加压头部模块300还可包括:保护膜200,形成在上述透光性加压部件100的下部,用于防止激光焊接时产生的气体附着在透光性加压部件100的底面;以及保护膜移送部210,用于移送上述保护膜200。

152.上述保护膜移送部210可通过卷对卷(reel to reel)方式展开卷绕成卷状的保护膜200并向一侧移送。作为一例,保护膜200的最高连续使用温度为300℃以上,最低连续使用温度为260℃以上,优选使用耐热性优秀的材料。例如,保护膜200可由聚四氟乙烯树脂(通常称为“特氟纶树脂”;ptfe,polytetrafluoroethylene)或可溶性聚四氟乙烯树脂制成。可溶性聚四氟乙烯树脂(pfa,per fluoro alkylvinyether copolymer)作为改善氟化乙烯丙烯树脂相关耐热性的产品,最高连续使用温度为260℃,属于与聚四氟乙烯树脂相同的高性能树脂。

153.图3为本发明一实施例的激光回流焊装置的单激光束模块的概念图,图4为本发明再一实施例的激光回流焊装置的双激光束模块的概念图。

154.参照上述图3,在本发明的一实施例中,设置有单个激光模块310,由此,向印刷电路板(pcb,printed circuit board)照射单激光束。根据一实施例,上述印刷电路板可以为柔性印刷电路板(flexible pcb)。

155.参照图3,在此情况下,通过上述第一激光模块310照射的激光束以正方形光束形状的变形状态照射于基板上,激光束的强度被均质化。

156.另一方面,参照图4,在本发明的再一实施例中,多激光模块包括第一激光模块310和第二激光模块320,在附着焊接对象11的电子元件的位置中,第一激光模块和第二激光模块以重叠状态照射均质化的重叠激光束。

157.在图4中,第一激光束为方形形状,第二激光束为圆形,但是,两个激光束也可均为方形形状。并且,第一激光束和第二激光束也可同时照射,通过第一激光束预热焊接对象11后,也可依次照射第二激光束。

158.图5为本发明再一实施例的激光回流焊装置的双激光束模块的结构图。

159.在图5中,各个激光模块310、320、330分别包括:激光振荡器311、321、331,分别设置有冷却装置316、326、336;光束整形器312、322、332;光学透镜模块313、323、333;驱动装置314、324、334;控制装置315、325、335;以及电源供给部317、327、337。

160.以下,为了避免反复说明具有相同结构的各个激光模块,除必要情况外,将以第一激光模块310为主进行说明。

161.激光振荡器311生成具有规定范围的波长和输出功率的激光束。作为一例,激光振荡器可以为具有“750nm至1200nm”或“1400nm至1600nm”或“1800nm至2200nm”或“2500nm至3200nm”等波长的激光二极管(ld,laser diode)或稀土掺杂光纤激光器(rare-earth-doped fiber laser)或稀土掺杂晶体激光器(rare-earth-doped crystal laser),与此不同地,也可包括用于释放具有755nm波长的紫翠玉激光的介质或用于释放具有1064nm或1320nm波长的掺铝钇铝石榴石(nd:yag)激光的介质。

162.光束整形器(beam shaper)312将从激光振荡器产生并通过光纤传输的点(spot)形态激光转换为具有平面的面光源(area beam)形态。光束整形器312可包括方形光管(square light pipe)、衍射光学元件(doe,diffractive optical element)或微透镜阵列(mla,micro-lens array)。

163.光学透镜模块313通过调节被光束整形器转换为面光源形态的激光束的形状和大小来将其照射于安装在印刷电路板的电子元件及照射区域。光学透镜模块通过多个透镜的结合来形成光学系统,以下,将参照图6至图9详细说明这种光学系统的具体结构。

164.驱动装置314用于移动激光模块对于照射面的距离及位置,控制装置315通过控制驱动装置314来调节激光束到达照射面时的光束形状、光束面积尺寸、光束清晰度及光束照射角度。除驱动装置314外,控制装置315还可综合控制激光模块310的各个工作。

165.另一方面,激光输出调节部370基于通过用户界面接收的程序或预设程序来控制对应于各个激光模块310、320、330的电源供给部317、327、337向各个激光模块供给的电量。激光输出调节部370基于从一个以上的摄像头模块350接收的照射面上的各个部件、各个区域或整体回流状态信息来控制各个电源供给部317、327、337。与此不同地,激光输出调节部370的控制信息传输于各个激光模块310、320、330的控制装置315、325、335,各个控制装置315、325、335也可提供用于控制相对应的电源供给部317的反馈信号。并且,不同于图6,也通过一个电源供给部向各个激光模块分配电力,在此情况下,激光输出调节部370应控制电源供给部。

166.在实现激光重叠模式的情况下,激光输出调节部370控制各个激光模块310、320、330及电源供给部317、327、337,使得各个激光模块310、320、330的激光束具备所需光束形状、光束面积尺寸、光束清晰度及光束照射角度。除利用第一激光模块310预热焊接破坏对象位置周围的区域并利用第二激光模块320额外加热更窄的回流对象区域的情况外,激光重叠模式还适用于如下情况,即,通过向第一激光模块310、第二激光模块320、第三激光模块330之间适当分配预热功能及额外加热功能来控制各个激光模块具有所需温度曲线。

167.另一方面,在分配一个激光光源输入于各个激光模块的情况下,激光输出调节部370可具有用于同时调节分配的各个激光束功率和相位的功能。在这种情况下,可通过控制相位在各个激光束之间诱导相消干涉来显著改善光束平整度,从而进一步提高能量效率。

168.另一方面,在多个位置同时实现加工模式的情况下,激光输出调节部370通过控制各个激光束的光束形状、光束面积尺寸、光束清晰度、光束照射角度及光束波长中的一个来使得从各个激光模块的部分激光束或所有激光束变得不同。此时,在分配一个激光光源输入于各个激光模块的情况下,激光输出调节部370可具有用于同时调节分配的各个激光束功率和相位的功能。

169.通过这种功能,可调节激光束尺寸和输出来执行照射面内的多个电子元件与基板之间的接合或去除接合。尤其,在去除基板上的受损电子元件的情况下,将激光束的面积最小化成相应的电子元件区域,可最大限度地减少存在于基板的相邻的其他电子元件及正常的电子元件因激光束而产生的热量,由此,可以仅去除作为去除对象的受损电子元件。

170.另一方面,在多个激光模块分别释放具有不同波长的激光束的情况下,激光模块可以为单个激光模块,具有电子元件所包括的多个材料层(例如,emc层、硅层、焊料层)可有效吸收的波长。由此,本发明的激光焊接破坏装置可选择性地提高电子元件的温度和印刷电路部或作为电子元件电极之间连接材料的焊料(solder)等中间接合材料的温度来实现最佳接合工序(attaching or bonding)及分离工序(detaching or debonding)。具体地,使得激光束均透射电子元件的emc模具层和硅层,从而吸收各个激光束的全部能量,或者,在不透射emc模具层的情况下,也可通过加热电子元件的表面来使得热量传递到电子元件

下部的焊接部。

171.另一方面,应用以上功能,通过一个以上的第一激光束进行预热来使得包括回流对象电子元件区域和其周围在内的基板的规定区域达到规定温度后,通过一个以上的第二激光束选择性地加热回流对象电子元件区域,使得其温度达到产生焊料熔融的回流温度。例如,若利用这种选择性的加热效果,则本发明也可用作从基板有效去除电子元件的返修(rework)装置。

172.图6至图9为本发明再一实施例的激光回流焊装置的双激光束模块可适用激光光学系统的结构图。

173.图6作为可适用于本发明的最简单结构的光学系统,若从光束传输光纤410释放的激光束通过凸透镜420聚焦并入射于光束整形器430,则光束整形器430将点形态的激光束转换为平面(flat-top)形态的面光源a1,随着从光束整形器430输出的正方形激光束a1通过凹透镜440放大成所期望的尺寸,被放大的面光源a2将照射于成像面s。

174.图7为本发明再一实施例的激光光学系统的结构图。

175.随着光束整形器430的面光源b1通过凹透镜440放大成规定尺寸,将成为照射于第一成像面s1的面光源b2。在进一步放大使用这种面光源b2的情况下,因进一步的放大而有可能导致面光源b2的边缘(edge)部分的边界变得不分明,因此,为了使得最终照射面在第二成像面s2也能够获得边缘清晰的照射光,在第一成像面s1设置掩模450来修整边缘。

176.随着穿过掩膜450的面光源因经过由一个以上的凸透镜和凹透镜组合而成的变焦透镜模块460而被缩小(或放大)调节成所期望的尺寸,在配置有电子元件的第二成像面s2形成方形照射光b3。

177.图8为本发明还有一实施例的激光光学系统的结构图。

178.从光束整形器430的正方形面光源c1通过凹透镜440放大成规定尺寸后,经过至少一对的圆筒形透镜470,例如,沿着x轴方向放大(或缩小)c2,再次经过至少一对圆筒形透镜480,例如,沿着y轴方向缩小(或放大),被转换为长方形的面光源c3。

179.其中,圆筒形透镜为将圆柱形状沿着长度方向切割的形态,按照各个透镜沿着上下方向配置的形态来扩大或缩小激光束,在配置有圆筒形透镜的表面上,透镜按照沿着x轴方向、y轴方向配置的方式来沿着x轴方向或y轴方向调节激光束。

180.接着,面光源c3因经过由一个以上的凸透镜和凹透镜组合而成的变焦透镜模块460而被放大(或缩小)调节成所期望的尺寸,在配置有电子元件的第二成像面s2形成长方形照射光c4。

181.图9为本发明另一实施例的激光光学系统的结构图。

182.相比于图8的光学系统,图9的光学系统包括应用掩膜修整激光束边缘的结构,因此,应当理解的是,相比于图8的情况,所获得的最终面光源d5具有更加清晰的边缘。

183.图10为简要示出本发明的激光加压头部模块的支架单元结构的主要部分立体图。

184.参照图10,本发明的支架单元500包括:下部板510,平板形状的透光性加压部件100的下部被插入放置;以及掩膜板520,插入结合在上述透光性加压部件100的上部。

185.并且,在上述下部板510和掩膜板520的中心部分别形成有方形通孔510a、520a,因此,透光性加压部件100处于插入放置在下部板510的状态,在此情况下,应当理解的是,上述加压部件100的底面102因上述下部板510的通孔510a而处于向下方暴露的状态。

186.另一方面,在上述状态下,随着掩膜板520插入结合在透光性加压部件100的上表面,透光性加压部件100的上表面中心部通过上述掩膜板520的通孔520a以向上方暴露的状态完成安装。

187.图11为简要示出本发明的激光加压头部模块的支架单元结构及工作状态的主要部分剖视图。

188.参照图11,若透光性加压部件以安装在下部板与掩膜板之间的状态通过位于上方的多光束激光模块310、320照射激光,则激光束可通过掩膜板520的通孔520a及透光性加压部件100向下方透射。

189.在此情况下,上述下部板510底面的左右两侧边角部具有逐渐形成圆弧的形状,这是为了,当位于上述透光性加压部件的下方的保护膜200因上述透光性加压部件向下方移动而被按压时,通过上述下部板510的圆弧边角来防止保护膜200撕裂或擦刮受损。

190.而且,如上所述,上述保护膜200由配置在保护膜200的左右两侧的保护膜移送部210牵引并卷绕,在此情况下,由于下部板510的底面左右边角部逐渐形成圆弧,因此,可在防止被边角部损坏的情况下输送保护膜200。

191.如上所述,在以规定深度同时按压配置在作为焊接对象11的基板上的多个电子元件的状态下,透光性加压部件100通过位于上方的多激光模块310、320照射激光束,由此,通过上述激光束融化位于焊接对象11的电子元件下部的焊料并执行激光回流焊处理。

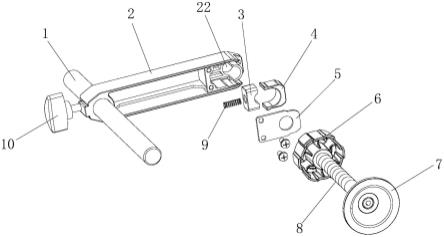

192.由此,上述激光束相互重叠并形成均质化的激光束,可通过上述掩膜板520的通孔520a和透光性加压部件100、下部板510的通孔520a来使得热能均匀地传递到位于焊接对象11的电子元件下部的焊料。

193.在此情况下,当上述重叠激光束照射于除电子元件外的周围基板部分时,上述基板周围部分有可能受到激光束热能的伤害,因此,需仅限照射焊接对象11的电子元件。为此,为了只针对上述焊接对象11的电极配件实现精确的加压及激光回流焊处理,优选地,掩膜板520的方形通孔520a面积及透光性加压部件100的加压面102面积应考虑激光束的透射路径及重叠面积等设计。

194.图12为简要示出本发明的激光加压头部模块的探针单元结构及工作状态的主要部分立体图。

195.本发明的主要特征在于,可对应于基板的各种尺寸更换掩膜板520和透光性加压部件100。因此,可根据处理不同尺寸的基板或配置在上述基板上的电子元件的形状及面积来更换上述透光性加压部件100和掩膜板520。在此情况下,根据操作人员的需求,从预先准备的透光性加压部件100和掩膜板520中选择更换适当尺寸来获得不同尺寸的加压面,随后,如图12所示,通过探针单元600刺穿上述透光性加压部件100的上表面的各个边角部来测定平整度。

196.上述探针单元600可包括:探针610,呈喷针形状;探针移送部620,用于水平移送或垂直移送上述探针;以及探针托架630,用于支撑上述探针和移送部。

197.由此,当操作人员为了处理不同尺寸的基板而更换不同尺寸的透光性加压部件100和掩膜板520时,随着上述探针610沿着水平方向或垂直方向移送,可通过依次刺穿透光性加压部件100上表面的四个以上边角位置(表示为x)来测定上述透光性加压部件100的平整度。

198.图13为简要示出本发明一实施例的激光加压头部模块的垂直移送部结构及工作状态的侧视图。

199.以下,参照图13,说明激光加压头部模块的垂直移送部结构及工作状态。

200.根据一实施例,上述垂直移送部可包括:冲压托架720,设置在透光性加压部件100及支架单元500的四个边角部分;加压气缸730,设置在上述冲压托架的上部;垂直驱动部,用于向上述冲压托架720施加沿着垂直方向的驱动力;滚珠丝杠750和马达760;以及引导部件770,用于引导上述冲压托架720的直线运动。

201.因此,在由基板及多个电子元件组成的焊接对象11投入于透光性加压部件100的下方前,上述透光性加压部件100及支架单元500通过垂直移送部的马达760驱动向上方移送,焊接对象11投入后,透光性加压部件100及支架单元500再次通过马达760的驱动向下方移送以等待加压。随后,透光性加压部件100通过上述加压气缸730的工作来按压真空吸附在静电吸盘940上的焊接对象11。

202.另一方面,在上述静电吸盘940的下部设置有用于件焊接对象11预热至规定温度的加热块942,因此,在焊接对象11放置于上述静电吸盘940的状态下,为了激光回流焊处理而被运送的过程中,上述焊接对象11会被持续预热。例如,可将预热上述焊接对象11的温度设定为小于200℃,优选地,应将温度设定为无法因预热而对基板等造成热损伤的程度。

203.另一方面,如图12所示,基于探针单元600对于透光性加压部件100的平整度测定结果,当判断上述透光性加压部件100倾向于任一侧时,即,在不平坦的情况下,随着上述垂直移送部的微细驱动,向上方或下方移送支架单元500来调节透光性加压部件100的平整度。

204.更详细地,基于上述探针单元600对于透光性加压部件100的平整度测定结果,当判断上述透光性加压部件100的上表面四个边角中的任一边角一侧因相比于其他边角更倾向于一侧而位于低位置时,随着位于上述低位置的边角部分的马达760进行工作,通过向上方微细抬起上述支架单元500的边角来调节上述透光性加压部件100的整体平整度。

205.在此情况下,无需考虑电源状态,可通过在上述马达760设置绝对值编码器(absolute encoder)来始终维持支架单元500的各个边角部分的绝对位置值,优选地,上述透光性加压部件100的平整度调节过程应通过控制部设定来实现自动化。

206.图14为简要示出本发明再一实施例的激光加压头部模块的垂直移送部结构及工作状态的主要部分立体图,图15为图14的主要部分侧面剖视图。

207.以下,参照附图,详细说明本发明一实施例的激光加压头部模块的局部结构、加压及激光束照射的工作关系。

208.参照上述附图,本发明的加压头部包括透光性加压部件100,用于按压作为焊接对象11的电子元件,使得从激光源310、320照射的激光束透射,在此情况下,上述透光性加压部件100以能够更换的方式插入并挂置在支架单元500的通孔,上述支架单元500呈板状,上述通孔形成在支架单元500的中心部。

209.上述支架单元500可以为圆形或多边形(参照图16a、图16b),但是,在图14及图15中,将以八边形进行说明。

210.根据一实施例,在上述八边形的支架单元500的边缘周围三个位置p1、p2、p3分别轴结合有冲压单元700,此时,若以虚线l连接与上述冲压单元轴结合的位置,则形成三角

形。

211.在此情况下,连接上述支架单元500的三个位置的虚拟三角形可以为等边三角形,优选地,虚拟三角形的重心g与透光性加压部件100的重心g相同。

212.在上述支架单元500的边缘周围设计三个轴结合位置p1、p2、p3的理由在于,当连接上述轴结合位置p1、p2、p3时,难以通过轴结合两个冲压单元来形成稳定的三角形结构(即,连接两点形成的线段无法形成区域),因此,为了最大限度地减少控制平整度所需的轴结合位置的数量并构建虚拟三角形稳定的轴结合位置,需要在支架单元500构建精确对称的三个轴结合位置p1、p2、p3。

213.另一方面,参照图15,上述冲压单元700包括:冲压托架720,具有规定高度及形状;加压气缸730,安装在上述冲压托架的上端,以预设压力向下方按压上述支架单元500;以及轴承接头780,一端与上述加压气缸730的气缸杆731相结合,另一端以能够转动的方式与支架单元500的三个轴结合位置p1、p2、p3中的一个相结合。在此情况下,上述加压气缸可采用能够以kgf为单位实现压力的微细设定及调节的精密空压气缸(精工气缸)。

214.在此情况下,分别在上述加压气缸730的气缸杆731末端还设置有压力传感器740。

215.作为一例,上述压力传感器740可以为负载传感器,随着各个上述加压气缸730的气缸杆被拉出,当分别按压支架单元500的各个轴结合位置时,通过持续测定来检测是否消耗适当压力以上的压力并向控制部(未图示)反馈。

216.另一方面,在上述支架单元500的三个轴结合位置分别还设置有接头紧固部510,各个上述接头紧固部510以能够转动的方式与轴承接头780实现枢轴结合。

217.因此,随着加压气缸730的气缸杆731被推入或拉出,与上述气缸杆731的末端枢轴结合的轴承接头780一并沿着垂直方向移动,由此,以能够转动的方式与上述轴承接头780相结合的接头紧固部510及支架单元500也会一并移动。

218.所以,可通过调节各个上述加压气缸730的气缸杆731的推入长度及拉出长度来使得支架单元500倾斜驱动,由此,也可通过调节支架单元500的接触高度来精密调节压力。

219.并且,上述接头紧固部510的端部被设置在冲压托架720的下端的挡止部790卡止,因此,作用于下方的支架单元500的重量会被挡止部790抵消,同时,当垂直移送支架单元500时,起到维持平整度的作用。

220.并且,在上述冲压托架720的一侧还设置有垂直移送部,用于沿着垂直方向升降上述冲压托架。

221.以下,根据一实施例说明上述垂直移送部的结构,上述垂直移送部可包括:冲压托架720,分别设置在透光性加压部件100及支架单元500的三个轴结合位置;加压气缸730,设置在上述冲压托架的上部;滚珠丝杠750和马达760,用于向上述冲压托架720施加沿着垂直方向的驱动力;以及引导部件770,用于引导上述冲压托架720的直线运动。

222.根据上述结构,应当理解的是,随着上述支架单元500沿着下方移动,安装在上述支架单元500的透光性加压部件100也会一并沿着下方移动,并且,按压位于其下方的电子元件11b。

223.并且,由于上述支架单元500的平整度有可能因执行回流工序时产生的振动或更换透光性加压部件100时产生的振动而产生误差,因此,优选地,在经过规定周期或更换透光性加压部件100后,将平整度初始化为零,以重新设定平整度。

224.图16a为本发明一实施例的激光加压头部模块的支架单元形成为八边形的主要部分俯视图。

225.首先,本发明的支架单元的形状可以为多边形,基本为连接三个轴结合位置p1、p2、p3的三角形。更详细地,为了实现几何学上的对称,可使得分别连接上述三个轴结合位置p1、p2、p3与中间重心g的虚线长度变得相同来形成等边三角形。

226.并且,在图16a示出的一实施例中,由于方形透光性加压部件应放置并收容于上述多边形支架单元内部,因此,支架单元的形状可以为八边形,以提供比透光性加压部件更大的面积来充分收容方形透光性加压部件。

227.所以,本发明的支架单元并不限定于图16a所示的八边形,可以为多种形状的多边形,例如,可平面包括连接三个轴结合位置p1、p2、p3的虚拟三角形的三角形、方形或八边形等。

228.另一方面,图16b为本发明再一实施例的激光加压头部模块的支架单元形成为圆形的主要部分俯视图。

229.并且,本发明的支架单元的形状可以为多边形,根据再一实施例,也可形成为圆形。

230.因此,如图16b所示,当支架单元为圆形时,由于支架单元边缘周围的三个轴结合位置p1、p2、p3分别连接中间重心g的虚线长度相同,因此,支架单元实现几何学上的对称,由此,仅利用最少三个轴结合位置p1、p2、p3维持高平整度,而且,可分别精密加压并控制各个轴结合位置。

231.由此,本发明的上述加压头部利用具有规定面积的透光性加压部件100同时按压多个电子元件11b并照射上述透光性激光束,从而执行一次性的回流焊处理,因此,相比于现有的向各个电子元件放置小型的透光性加压部件来以重量按压的方式,具有大幅提高精密度及生产率的效果。

232.而且,可作为上述加压气缸730采用以kgf为单位精密调节压力的精工气缸来精密调节压力,由此,使得操作人员根据柔性印刷电路板的弯曲状态等多种变量要素以不同方式分别调节上述加压气缸730的设定压力,因此,相比于现有技术,本发明可轻易调节施加于配置在大面积透光性加压部件100的下方的多个电子元件11b的压力平衡。

233.另一方面,当向各个上述加压气缸730施加不同于预设压力的设定压力以上的压力时,与上述加压气缸730的气缸杆731端部相结合的压力传感器740将检测其并反馈于控制部(未图示)。

234.因此,若检测到规定以上的压力,则控制部执行将其调节为设定压力值的自动平衡处理,或者,可通过发送警报来使得操作人员根据需求轻易手动调节各个上述加压气缸730的设定压力。

235.并且,虽然在图14至图16a、图16b中未示出,但是,上述支架单元500和透光性加压部件100、冲压单元700可设置在图2所示的透光性加压部件移送部140及支撑部150。作为一例,上述透光性加压部件移送部140可通过垂直移送单元(例如,马达及滚珠丝杠装置)沿着上下方向垂直移送,作为一例,支撑部150可以为竖架装置。

236.因此,当投入作为焊接对象11的电子元件及基板时,使得上述支架单元500和透光性加压部件100、冲压单元700向上方垂直移送,使得焊接对象11投入到透光性加压部件100

的正下方位置,焊接对象11投入到加压部件100的正下方位置后,上述支架单元500和透光性加压部件100、冲压单元700再次向下方垂直移送到接近焊接对象11的位置,从而处于加压的待机状态。

237.图17a及图17b为示出本发明的激光加压头部模块的透光性加压部件的主要部分立体图,图17a为本发明一实施例的具有单个加压面的透光性加压部件的形状示例图,图17b为本发明再一实施例的具有以对应于各个电子元件的方式分割的加压面的透光性加压部件的形状示例图。

238.以下,参照图17a、图17b,在本发明一实施例的透光性加压部件100的结构中,如图17a所示,本发明的透光性加压部件100具有如下结构,即,在方形板状的基材101上突出形成有规定面积的加压面102。优选地,以一次性激光回流焊处理焊接对象11的面积设计上述加压面102的面积,以对应于焊接对象11的处理面积。

239.在此情况下,上述加压面102的面积比基材101的面积更窄,在上述加压面102的周围形成有一个以上的台阶部101a。并且,除上述加压面102外,在基材101的侧面和台阶部101a的底面及侧面还形成有用于防止激光束产生漏光的激光阻隔层103(阴影表示)。

240.另一方面,参照图17b,在本发明再一实施例的激光加压头部模块的透光性加压部件100的结构中,虽然在图17a形成有单个加压面102,但是,在图17b中,为了分别接触并对焊接对象11所包括的多个电子元件加压,加压面102具有分割成格子形状的结构,以对应于各个电子元件的面积。为此,在图17b所示的结构中,需对加压面102进行设计及加工,使其准确对应于要激光回流焊处理的各个电子元件的占用面积。

241.在此情况下,如图17b所示,除被分割成格子形状的多个加压面102外,在基材101侧面、台阶部101a的底面及侧面还形成有激光阻隔层103(阴影表示)。

242.通常,上述激光阻隔层103可以为用于吸收或反射光的多种形态的特殊涂层,例如,可以为铬镍铁合金(inconel)涂层、磨砂玻璃(frosted glass)形态的散射处理层或反射激光束的高反射(hr,high reflection)涂层中的一种或两种以上组成的复合层。通过涂布上述激光阻隔层103来使得激光束经过透光性加压部件100的加压面102仅准确照射焊接对象11的电子元件,由此,防止因激光束照射到存在于上述电子元件周围的相邻印刷电路板部分而导致基板受到热量的伤害及由此引起的受损。

243.图18为示出本发明的透光性加压部件安装在加压头部的状态的工作状态图,图19为图18的主要部分放大图。

244.参照上述图18和图19,在如上所述的本发明的透光性加压部件100的结构中,加压面102突出形成在方形基材101的底面,具有比上述基材面积更小的面积。在此情况下,在上述基材101与加压面102之间形成有一个以上的台阶部131a,如图15所示,上述台阶部101a使得透光性加压部件100挂置在回流装置的支架单元500。

245.另一方面,可在上述加压面102还形成有硅阻尼层104。通常,按照上述柔性印刷电路板的特性,组成焊接对象11的配置在印刷电路板上的多个电子元件并不完全平坦且自身具有弯曲。因此,应理解为各个电子元件沿着上述柔性印刷电路板的弯曲面以不同高度配置在水平线上,而并非相同高度。

246.在此情况下,若透光性加压部件100的加压面102为了执行焊接处理而同时按压分别以不同高度位于柔性印刷电路板的弯曲面的多个电子元件,则位于相对高度位置的多个

电子元件将受到比位于低位置的多个电子元件更大的压力,由此,位于上述高度位置的多个电子元件的下部中的焊料因受到过大压力而无法正常回流,从而可引发焊接不良。

247.为此,根据本发明的一实施例,在加压面102额外形成作为透光性弹性体的硅阻尼层104,由此,当位于上述上部的多个电子元件受到过大压力时,上述硅阻尼层104执行阻尼(damping)功能以吸收规定量的过大压力。

248.另一方面,若上述透光性加压部件100按压电子元件,则从位于上述透光性加压部件100的上方的第一激光模块310或第二激光模块320照射激光束,上述激光束通过透光性加压部件100照射到电子元件,从而传递用于回流的热能。

249.参照上述图19,当激光束通过上述透光性加压部件100照射时,由于在基材101的侧面和台阶部101a的底面及侧面形成有激光阻隔层103(阴影表示),结果,阻隔激光束泄漏于除加压面102外的其他所有部分。

250.而且,本发明为了实现均匀的激光回流焊处理,当设计透光性加压部件100时,主要考虑到上述加压面102的形状及突出高度。例如,如图17a所示,若加压面102形成为长方形结构而并非正方形结构,则因长方形的长边侧的侧面面积大于短边侧而能够预测激光束的热能向上述长边侧更加快速损失。

251.若发生这种热损失现象,则因热能无法均匀地传递到以配置在加压面102下部的状态加压的多个电子元件而导致位于比适当焊接温度相对较低地方或相对较高地方的电子元件产生焊接不良的可能性进一步增加。由此,根据优选实施例,可通过将加压面102的底面形状设计成正方形结构来使得经过加压面102侧面的热损失沿着上下左右方向均匀地实现。

252.而且,即使加压面102的侧面突出高度h形成得过高,也有可能通过上述台阶部101a的侧面产生大量的热损失,因此,最优选地,将加压面102的突出高度h或在分割的上述加压面102之间凹陷的格槽102a的深度最小化为数毫米(mm)以内。

253.另一方面,图20a至图20c为示出本发明的透光性加压部件的多种实施例的简图,图20a示出未处理加压面边角的情况,图20b示出倒角处理加压面边角的情况,图20c示出圆弧处理加压面边角的情况。

254.参照图20a、图20b、图20c,如前面的图2所示,在本发明的透光性加压部件100的下方设置有保护膜200,用于防止气体的吸附。在此情况下,如图20a所示,随着上述透光性加压部件100沿着下方移动,若对焊接对象11加压,则上述保护膜200也会被透光性加压部件100一并按压,此时,可理解为保护膜200与上述加压面132的两侧边角部相结合。

255.然而,如上所述,当保护膜200与形成在加压面102两侧的边角反复接触时,将发生上述保护膜200最终被撕裂或受损的问题。

256.因此,为了避免产生上述问题,并且,为了防止保护膜因加压面102的两侧边角而受损,当设计透光性加压部件100时,应考虑额外事项,即,如图20b所示,在加压面102的两侧边角进行倒角处理,或者,如图20c所示,在两侧边角进行圆弧处理。

257.图21为简要示出图13的一实施例的激光加压头部模块的整体装置结构的主要部分侧面剖视图,图22为图21的主要部分俯视图,图23为放大示出图13的一实施例的激光加压头部模块的冲压单元的主要部分立体图。

258.以下,参照附图,根据本发明一实施例详细说明激光加压头部模块的局部结构及

加压及激光束照射的工作关系。

259.首先,参照图21及图22,本发明的加压头部那普利片透光性加压部件100,在按压作为焊接对象的电子元件11b的状态下,用于透射从激光源310、320照射的激光束,此时,上述透光性加压部件100以挂置状态安装在形成于板状的支架单元500的中心部的通孔。由此,随着上述支架单元500向下方移动,安装在上述支架单元的透光性加压部件100也会一并向下方移送,从而按压位于其下方的电子元件11b。

260.并且,各个冲压单元700以非接触状态与位于上述支架单元500的各个边角部分相邻。首先,上述支架单元500的下部被压力平衡器710支撑,上述压力平衡器710作为缓冲部件,通过相反方向的加压来抵消上述透光性加压部件100及支架单元500的重量,作为一例,可通过空气气缸或弹簧来实现。

261.因此,通过上述压力平衡器710将施加于透光性加压部件100及支架单元500的基本重量抵消为零(0)值后,透光性加压部件100处于加压的待机状态。

262.另一方面,参照图23,详细说明上述冲压单元700的其他部件结构,上述冲压单元700包括:冲压托架720,呈“匚”字形状,以非接触状态包围支架单元500的各个边角部分;加压气缸730a、730b、730c、730d,分别固定设置在上述冲压托架的上端;以及压力传感器740,设置在上述加压气缸730a、730b、730c、730d的气缸杆端部。

263.在此情况下,作为一例,上述压力传感器740可以为负载传感器,随着上述加压气缸730a、730b、730c、730d的气缸杆被拉出,当分别按压支架单元500的各个边角部分时,通过持续测定其来检测是否消耗适当压力以上的压力并反馈。

264.因此,如上所述,本发明的加压头部通过具有规定面积的透光性加压部件100同时按压多个电子元件11b并照射上述透光性激光束,从而执行一次性的回流焊处理,因此,相比于现有的向各个电子元件放置小型的透光性加压部件来以重量按压的方式,具有大幅提高生产率的效果。

265.为此,本发明可通过分别在上述支架单元500的各个边角设置能够独立设定压力的加压气缸730a、730b、730c、730d来实现大面积的压力调节。而且,作为一例,上述加压气缸730a、730b、730c、730d可采用能够以kgf为单位实现压力的微细设定及调节的精密空压气缸(以下,精工气缸),由此,操作人员根据印刷电路板的弯曲状态等多种变量要素以不同方式分别调节上述加压气缸730a、730b、730c、730d的设定压力,因此,相比于现有技术,本发明可轻易调节透光性加压部件100的平面上的压力平衡。

266.另一方面,当向各个上述加压气缸730a、730b、730c、730d施加不同于预设压力的设定压力以上的压力时,与上述加压气缸730a、730b、730c、730d的气缸杆731端部相结合的压力传感器740将检测其并反馈于控制部(未图示)。因此,若检测到规定以上的压力,则控制部执行将其调节为设定压力值的自动平衡处理,或者,可通过发送警报来使得操作人员根据需求轻易手动调节各个上述加压气缸730a、730b、730c、730d的设定压力。

267.并且,虽然在图21至图23中未示出,但是,上述支架单元500和透光性加压部件100、冲压单元700可设置在图2所示的透光性加压部件移送部140及支撑部150。作为一例,上述透光性加压部件移送部140可通过垂直移送单元(例如,马达及滚珠丝杠装置)沿着上下方向垂直移送,作为一例,支撑部150可以为竖架装置。

268.因此,当投入作为焊接对象11的电子元件及基板时,使得上述支架单元500和透光

性加压部件100、冲压单元700向上方垂直移送,使得焊接对象11投入到透光性加压部件100的正下方位置,焊接对象11投入到加压部件100的正下方位置后,上述支架单元500和透光性加压部件100、冲压单元700再次向下方垂直移送到接近焊接对象11的位置,从而处于加压的待机状态。

269.另一方面,参照图21及图22,为了去除附着在透光性加压部件的上表面的灰尘(dust)等颗粒污染,在上述支架单元500的上方还设置有电离器800。作为一例,上述透光性加压部件100由石英材料制成,即使本发明的工序执行空间为清洁的无尘室环境,若颗粒堆积地越来越多,则因反复执行激光束照射而有可能引起颗粒燃烧等事故。

270.因此,随着上述颗粒燃烧长时间反复发生,透光性加压部件100的上表面将逐渐变色,由此,可最终导致透光性加压部件100产生裂纹等损伤,因此,需通过电离器800防止在透光性加压部件100的上表面产生静电来预先防止颗粒的吸附。

271.图24为示出本发明一实施例的焊接对象移送模块的输入区域结构及工作关系的立体图,以下,参照图24,说明本发明的焊接对象的输入区域(运入区域)的机械结构及工作关系。

272.首先,输入区域结构包括输入传送机910,用于装载焊接对象(作为一例,在印刷电路板上放置多个电子元件),以便执行激光回流焊处理。上述输入传送机910包括弯曲成

“┓”

字形状的传送机框架912,在上述传送机框架912的上部两侧设置有用于将焊接对象11输入于传送机的一对线轨单元911,上述线轨单元911与轨道驱动马达913的旋转轴相结合。并且,在上述传送机框架912的一侧设置有宽度调节马达915,用于扩大或缩小上述输入传送机910的宽度,以便收容不同尺寸的焊接对象11。

273.并且,在上述传送机框架912的一端安装有水平移送单元920,随着上述水平移送单元920沿着水平方向移送,上述传送机框架912也会一并沿着水平方向移动。

274.另一方面,在上述传送机框架912的上部设置有预热台914,在由线轨单元911输送的焊接对象11投入于激光回流焊处理区域前,在停留于上述预热台914上方的期间内,将焊接对象11持续预热至规定温度(例如,150℃)来使得温度通过激光回流焊时的激光束照射迅速稳定地上升至焊料的熔融温度(例如,250℃)。

275.另一方面,为了使得输入传送机910以在预热台914上进行预热的状态水平移动并投入于回流焊处理区域,需向真空吸盘940准确传递上述焊接对象11。在此情况下,参照图21,在上述真空吸盘940的上方还设置有拾取单元930,上述拾取单元930包括:真空吸附垫931,用于吸附焊接对象;气缸932,用于沿着垂直方向移送上述真空吸附垫;以及支撑框架933,用于固定上述真空吸附垫931和气缸932。

276.由此,当上述输入传送机910向真空吸盘940侧移动时,上述拾取单元930的真空吸附垫931通过气缸932的驱动向上方移动,随后,若焊接对象11位于上述真空吸附垫931下方,则随着真空吸附垫931向下方移动,吸附上述焊接对象11后,再次向上方移送。然后,随着输入传送机910再次水平移动到原位置,若从真空吸附垫931的下方脱离,则真空吸附垫931将再次向下方移动,从而反复执行将上述焊接对象11放置于真空吸盘940上的工作。

277.接着,在上述真空吸盘940的下部设置有水平移动单元,作为一例,设置有线性马达941,通过上述线性马达941的工作来使得上述真空吸盘940及焊接对象11一并移动到激光回流焊处理区域。

278.并且,在上述真空吸盘940的一侧还设置有视觉单元934,用于在输入区域持续检测是否正常装载,检测焊接对象11是否准确放置并排列在真空吸盘上,

279.另一方面,图25为示出本发明一实施例的焊接对象移送模块的输出区域结构及工作关系的立体图。以下,参照图25,详细说明本发明的焊接对象的输出区域(运出区域)的机械结构及工作关系。

280.输出传送机950的结构与上述说明的输入传送机910的结构大致相同,与输入传送机910结构的不同之处在于,输出传送机950并没有用于预热焊接对象11的预热台914。

281.因此,若完成激光回流焊处理的焊接对象11以放置在真空吸盘940上的状态移送到输出区域(运出区域),则拾取单元970通过运入时的相反顺序将焊接对象11吸附于真空吸盘940上并向输出传送机950传递,随后,输出传送机950将水平移动,通过线轨单元951将焊接对象11卸载于装置外部。

282.图26a和图26b为示出本发明的焊接对象移送模块的真空吸盘单元结构及工作关系的示例图,图26a为示出一实施例的多孔吸附板结构的俯视图及侧面剖视图,图26b为示出再一实施例的多孔吸附板结构的俯视图及侧面剖视图。

283.首先,参照图26a,在本发明一实施例的真空吸盘940的结构中,在上表面形成有多个多孔吸附板,上述多孔吸附板由中心吸附板943及边缘吸附板944组成,上述中心吸附板943为矩形,用于吸附焊接对象11的底面中心部分,上述边缘吸附板944包围上述中心吸附板的周围,用于吸附焊接对象11的底面边缘部分。

284.在此情况下,参照俯视图,若规定面积的焊接对象11放置在多孔吸附板943、944上,则通过设置在上述中心吸附板943和边缘吸附板944的空气压缩机等吸附单元(未图示)真空吸附焊接对象11来使得其以扩展状态固定在真空吸盘940的上表面。

285.并且,参照侧面剖视图,上述中心吸附板943和边缘吸附板944以留有规定间隔的方式相互隔开,在此情况下,由于吸附板升降单元980设置在上述中心吸附板943的下部,因此,上述中心吸附板943在必要时,即,在上述说明的一实施例结构中也可具有省略拾取单元930、970的另一实施例结构。即,中心吸附板943也可从输入传送机910直接接收焊接对象11,此时,即使上述中心吸附板943为了从输入传送机910直接接收焊接对象11而向上方上升后,从输入传送机910的线轨单元911直接接收焊接对象11并再次向下方下降,中心吸附板943也可充分达成本发明的目的。

286.并且,可在上述中心吸附板943的正下方还设置有加热块942,上述加热块942与输入传送机910的预热台914相同,在为了执行激光回流焊处理而运入焊接对象的过程中,用于将上述焊接对象11预热至规定温度。

287.另一方面,图26b示出本发明再一实施例的多孔吸附板的结构及工作关系。与通过图26a说明的一实施例结构差异在于,不同于中心吸附板的多孔材料,边缘吸附板945由铝材料制成,并且,还形成有多个吸附孔944a,使得沿着与上述边缘吸附板945的中心吸附板943相邻的周围方向更牢固地吸附焊接对象11的底面边缘部分。其他结构及工作关系与参照图26a说明的一实施例相同,因此,将省略详细说明。

288.而且,如图26a及图26b所示,可通过调节真空吸盘940的中心吸附板943及边缘吸附板944、945的真空吸附力来使得焊接对象11的印刷电路板或柔性印刷电路板(flexible pcb)的自身弯曲或皱褶被拉伸一定程度,由此,不仅改善放置在上述基板上的多个电子元

件的垂直高度,而且,使得多个电子元件几乎位于相同位置,因此,在激光回流焊过程中,可获得改善特定电子元件受到过度压力而引起工序不良的问题。

289.图27为简要示出本发明再一实施例的多激光模块的结构及工作关系的侧视图,图28为放大示出图27的温度传感器结构的主要部分立体图,图29为放大示出图28的焊接对象结构的主要部分俯视图。

290.以下,参照图27至图29,详细说明本发明再一实施例的多激光模块的结构及工作关系。

291.首先,参照图27,本发明再一实施例的多激光模块包括一对的第一激光模块310及第二激光模块320,在上述第一激光模块310与第二激光模块320之间设置有红外线温度传感器810,用于测定从上述第一激光模块310及第二激光模块320重叠照射的激光束相关温度。

292.另一方面,在第一激光模块310和第二激光模块320分别设置有光束分析仪318、328,用于持续检测上述第一激光模块310及第二激光模块320的激光束输出及强度等。作为一例,在上述光束分析仪318、328的结构中,使得经由第一激光模块310及第二激光模块320的激光束途径输出的部分激光束被照射或透射于光束分析仪,从而可测定激光束的功率及强度等。

293.根据一实施例,上述红外线温度传感器810可以为单个红外线温度传感器810,上述单个红外线传感器用于测定第一激光模块及第二激光模块重叠照射激光束区域12的表面温度值。在此情况下,上述单个红外线温度传感器810通过依次测定上述重叠照射激光束区域中的多个位置来测定重叠照射激光束区域的整体温度分布值。

294.此时,所测定的上述温度分布值有可能不均匀,作为一例,在一个位置测定的温度值高于焊料熔融温度的位置中,因焊料的过热而有可能发生溢出(overflow)焊接不良,相反,在低于焊料熔融温度的情况下,有可能产生焊料无法充分熔融及接触的焊接不良。

295.为此,本发明通过上述红外线温度传感器810持续测定重叠照射区域的温度来调节分别从上述第一激光模块310或第二激光模块320输出的各个激光束的功率或强度、光束的形状等,从而补偿重叠照射区域12中的温度分布值。

296.另一方面,根据本发明的再一实施例,也可包括多个红外线温度传感器810。参照图28,作为一例,本发明的多个红外线温度传感器可包括五个温度传感器810#1、810#2、810#3、810#4、810#5,在方形配置结构中,在各个边角部分分别配置有一个温度传感器810#1、810#2、810#3、810#4,在中间部分配置有一个温度传感器810#5。由此,五个温度传感器810#1、810#2、810#3、810#4、810#5同时照射红外线光束,在此情况下,如图29所示,位于重叠照射激光的方形区域12的各个边角部分的多个电子元件11b#1、11b#3、11b#7、11b#9及位于中间部分的电子元件11b#5被照射红外线光束并测定温度。

297.在此情况下,上述内容并不限制被测定温度的电子元件11b相关位置及数量,也可测定未配置有电子元件的基板表面温度。为了获得更加准确的重叠照射激光束区域相关温度分布值,可通过测定多个电子元件及基板的温度值来实现。

298.另一方面,作为补偿上述温度分布值的方法,也可在调节上述第一激光束或第二激光束的照射角度及高度等过程中补偿温度分布值。

299.图30a至图30e为按照本发明激光回流焊方法的工序示出的工作关系的状态图,以

下,根据一实施例详细说明激光回流焊方法的各个工序步骤。

300.首先,图30a为示出透光性加压部件100向中心线cn 1上方移动的状态图,若上述透光性加压部件100的加压面102位于中心线cn 1,则视觉单元934拍摄位于上述透光性加压部件100的加压面102下方的多个电子元件11b。在此情况下,当通过上述视觉单元934从如图30a所示的侧面观察时,判断上述多个电子元件11b是否以透光性加压部件100的加压面102中心线cn 1为基准对称配置。

301.即,判断位于上述透光性加压部件100的加压面102正下方的多个电子元件11b配置形状是否对应于加压面102的面积,例如,如图10a所示,在多个电子元件11b被配置成三列的状态下,判断多个电子元件11b是否以加压面102的中心线cn 1为基准左右对称配置成1.5列。由此,当上述透光性加压部件100的加压面102按压上述多个电子元件11b被配置成三列的范围(面积)时,可使得压力不偏向任一侧来实现均匀的按压。

302.并且,参照附图,焊接对象11的多个电子元件11b为了焊接在基板11a的上表面而排列在与焊料11c一并焊接的位置,此时,上述基板11a处于被下部的真空吸盘340真空吸附的固定状态。在此情况下,由于在上述真空吸盘940内部设置有加热块942,因此,将作为上述焊接对象11的基板11a、电子元件11b及焊料11c持续预热至规定温度。例如,优选地,应设定上述预热温度低于焊料的熔融温度,例如,可维持在即使基板11a及电子元件11b暴露规定时间以上也无法产生热损伤的温度范围,即,小于200℃。

303.在不以上述方式预热焊接对象11的情况下,需仅利用激光回流焊处理过程中产生的激光束热能来将焊接对象11从常温快速加热至焊料11c的熔融温度,在此情况下,由于快速加热,有可能在焊料11c引起溢出等焊接不良。因此,需逐步增加温度,可将温度从预热温度逐渐提高至焊料11c的熔融温度来使得焊料11c稳定熔融并最小化焊接不良。例如,其中,上述焊料11c的熔融温度可基于焊料的材料而变得不同,通常,锡膏的熔融温度可以为200℃以上。

304.图30b示出透光性加压部件100在中心线cn 1加压并照射激光的状态图,如图10a所示,当通过视觉单元934判断透光性加压部件100的加压面102中心线cn 1与待焊接多个电子元件11b的中心线相同时,透光性加压部件100通过向下方移动来按压电子元件11b。

305.在此情况下,可在上述透光性加压部件100加压的同时依次照射激光束,例如,在上述透光性加压部件100的加压过程中,激光束可通过位于上方的多激光模块、第一激光模块310及第二激光模块320重叠照射多个电子元件11b。

306.由此,焊接对象11通过重叠照射的上述激光束从预热温度逐步加热至焊料11c的熔融温度,结果,随着位于上述多个电子元件11b下部的焊料11c被融化,完成电子元件11b与基板11a的焊接(焊接前和焊接后的高度差由图30a中的hc表示)。

307.图30c为示出透光性加压部件向中心线cn 2上方移动的状态图,图30d为示出透光性加压部件的位置基于中心线cn 2’校准的状态图,图30e为示出透光性加压部件在中心线cn 2’加压并照射激光的状态图。

308.参照上述图30c,完成上述激光回流焊工序后,透光性加压部件100将移动到下一次的规定范围,即,为了对三列的多个电子元件11b执行加压及激光回流焊处理而沿着三列的多个电子元件11b的中心线cn 2’水平移动。在此情况下,视觉单元934将再次拍摄配置在透光性加压部件100的加压面102下方的多个电子元件11b的配置形状。

309.但是,在此情况下,如图30c所示,当判断配置在透光性加压部件100的加压面102下方的多个电子元件11b并不以中心线cn 2为基准左右对称配置时,并不会直接执行加压及激光照射。这是因为,在这种状态下,若按压透光性加压部件100,则多个电子元件11b将以透光型加压部件100的加压面102中心线cn 2为基准非对称配置,因此,当加压时,因压力偏向任一侧而引起焊接不良的问题。

310.因此,如图30d所示,为了防止产生上述问题,本发明通过控制部(未图示)来使得上述透光性加压部件100沿着新中心线cn 2’水平移动,通过由此校准的中心线cn 2’来校准透光性加压部件100的水平位置。因此,随着水平位置被校准,配置在透光性加压部件100的下方的多个电子元件11b将以校准的中心线cn 2’为基准左右对称配置,在此状态下,如图30e所示,透光性加压部件100通过向下方移动来对多个电子元件11b加压并照射激光束。

311.另一方面,参照图30e,虽然上述透光性加压部件100沿着校准的中心线cn 2’移动并执行加压,但是,在此情况下,第一激光模块310及第二激光模块320并不会以校准的中心线cn 2’校准水平位置,将以校准前的中心线cn 2为基准照射激光束。

312.如上所述,激光模块310、320并不基于透光性加压部件100校准水平位置的原因在于,当以校准的中心线cn 2’为基准照射激光束时,存在已完成以上焊接的多个电子元件11b被再次照射激光束的隐患,而且,若上述激光束再次照射已完成回流焊处理的焊料11c,则上述焊料11c可再次融化,因此,具有引起焊接不良的问题。所以,当针对非对称配置的电子元件11b进行加压及激光照射时,本发明无需执行第一激光模块310或第二激光模块320的位置校准,通过仅向校准的中心线cn 2’水平移动透光性加压部件100来校准位置后,在加压及照射激光过程中,可最大限度地减少如上所述的多种焊接不良因素的发生。

313.图31a至图31d为按照本发明激光回流焊方法的工序示出的工作关系的状态图,以下,根据实施例详细说明可按照各个工序组合的多种焊接模式。

314.首先,参照图31a,本发明的第一焊接模式作为最基本的焊接模式,可包括如下步骤:使得上述透光性加压部件100的加压面102向下方移动来以未施加压力的状态接触焊接对象11;通过上述透光性加压部件100向焊接对象11照射激光束;以及解除上述激光束的照射并将透光性加压部件100向上方移动。

315.在此情况下,如前面的图13所示,在使得上述透光性加压部件100以未施加压力的状态接触焊接对象11的步骤中,随着马达760的驱动,通过上述马达760和滚珠丝杠750连接的冲压托架720向下方移动,由于上述冲压托架720处于安装有支架单元500及透光性加压部件100的状态,结果,透光性加压部件100通过马达的驱动向下方移动。

316.参照图31b,当上述透光性加压部件100向下方移动并与焊接对象11的电子元件11b相接触时,随着用于提供使得上述透光性加压部件100向下方移动的驱动力的马达760停止驱动,上述透光性加压部件100将处于以未施加压力的状态与电子元件11b的上表面相接触的状态。此时,由于上述马达处于锁定状态,因此,透光性加压部件100也会处于无法垂直移动的高度固定状态。

317.接着,参照图31c,在上述透光性加压部件100与电子元件11b的上表面相接触的状态下,设置在上述透光性加压部件100的上方的多激光模块,即,第一激光模块310和第二激光模块320通过透光性加压部件100向焊接对象11照射激光束。

318.在此情况下,由于上述激光束被重叠照射,因此,可向上述多个电子元件11b及焊

料11c传递均质化的激光束,如上所述,由于上述焊接对象11已处于预热温度,例如,焊接对象11处于预热至小于200℃的状态,因此,即使激光束未将焊接对象11加热至焊料11c的熔融温度,例如,快速加热至250℃,也可从预热温度开始稳定加热至焊料11c的熔融温度。由此,若开始进行激光回流焊,则上述焊料11c的上表面处于与透光性加压部件100的加压面102相接触的状态,因此,当焊料11c熔融时,将防止位于上述焊料11c的上部的电子元件11b向上弯曲或浮起。

319.随后,若完成焊接,则解除上述激光束的照射并使透光性加压部件向上方移动100来完成第一焊接模式。

320.另一方面,以下根据实施例详细说明在上述第一焊接模式额外添加多个步骤的其他焊接模式。

321.如同上述第一焊接模式,在第二焊接模式中,透光性加压部件100与焊接对象11的电子元件11b相接触后,设置在透光性加压部件100的上方的加压气缸730以规定压力按压透光性加压部件100。

322.随后,如上所述,在透光性加压部件100对焊接对象11加压的状态下,若照射激光束,则随着上述焊接对象11的焊料11c被熔融,压力将解除,在此情况下,可预测电子元件11b的高度因焊料11c的压缩而降低规定高度hc(参照图31a)。在此状态下,若解除马达760的锁定,则透光性加压部件100因重量而逐渐向下方移动,最终,透光性加压部件100按照上述加压气缸730施加的压力程度向下方移动,从而维持压力。

323.因此,上述第二焊接模式与第一焊接模式的差异在于,在照射激光束之前,随着压力的施加,当焊料11c因上述激光束的施加而熔融时,透光性加压部件100也一并向下方移动并维持压力。由此,当焊料11c熔融时,由于维持规定的施加于焊料11c的压力,因此,可通过减少电子元件11b的浮起或焊料11c的接触不良等来获得有密度的焊接。

324.并且,第三焊接模式与第一焊接模式相同,如同上述第一焊接模式,随着透光性加压部件100与焊接对象11的电子元件11b相接触后,在未施加压力的状态下,照射激光束。

325.照射上述激光束后,随着加压气缸730的驱动,向透光性加压部件100及焊接对象11施加规定压力。在此情况下,马达760被锁定,透光性加压部件100被固定成无法垂直移动,处于只有加压气缸730施加压力的状态。与第一焊接模式不同的是,在上述第三焊接模式中,照射激光束后施加压力。

326.直至照射激光束步骤为止,虽然第四焊接模式与上述第三焊接模式相同,但是,存在如下差异,即,照射激光束后,代替施加压力改变透光性加压部件100的高度。

327.因此,当开始照射激光束时,随着马达的锁定被解除,上述透光性加压部件100将逐渐向下方移动,结果,可通过缓慢按压电子元件11b及熔融的焊料11c来防止因被激光束熔融的焊料11c突然受到压力而引起的焊接不良。

328.如上所述,在通过调节因焊料的熔融引起的压力变化来防止焊接不良的层面上,上述焊接模式可具有多种实施例。

329.因此,本发明并不限定于以上说明的实施例,在通过改变装置的详细结构或数量及配置结构来变更部分步骤或额外添加步骤的情况下,也可实现相同的效果,应当理解的是,本发明所属技术领域的普通技术人员可在本发明技术思想的范畴内添加、删除、修改多种结构。

330.附图标记的说明

331.11:焊接对象

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11a:基板

332.11b:电子元件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12:激光重叠照射区域

333.100:透光性加压部件

ꢀꢀꢀ

101:基材

334.101a:台阶部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

102:加压面

335.102a:格槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

103:激光阻隔层

336.104:硅阻尼层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200:保护膜

337.210:保护膜移送部

ꢀꢀꢀꢀꢀ

310:第一激光模块

338.318、328:光束分析仪

ꢀꢀ

320:第二激光模块

339.500:支架单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

510:下部板

340.520:掩膜板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

600:探针单元

341.610:探针

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

620:探针移送部

342.630:探针托架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

700:冲压单元

343.710:压力平衡器

ꢀꢀꢀꢀꢀꢀꢀ

720:冲压托架

344.730:加压气缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

740:压力传感器

345.750:滚珠丝杠

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

760:马达

346.770:引导部件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

780:轴承接头

347.790:挡止部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

800:电离器

348.810:红外线温度传感器 811:红外线照射点

349.910:输入传送机

ꢀꢀꢀꢀꢀꢀꢀ

920、960:水平移送单元

350.930、970:吸附垫

ꢀꢀꢀꢀꢀꢀ

934:视觉单元

351.940:真空吸盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

942:加热块

352.943:多孔吸附板

ꢀꢀꢀꢀꢀꢀꢀ

950:输出传送机

353.980:吸附板升降单元

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。