1.本发明涉及一种高强韧铝合金型材的制备方法,是通过旋转热平衡法制备高固相率半固态浆料,然后采用热挤压工艺获得高强韧铝合金型材的制备方法,属于高性能铝合金材料领域。

背景技术:

2.高固相率半固态浆料热挤压工艺所制备出的铝合金型材具有较高强度的同时还具有良好的延伸率。使用普通坯料进行热挤压后,微观晶粒组织得到明显细化,但晶粒形貌不规则,晶粒尺寸仍显粗大。同时,在获得较高强度之后,其延伸率会大打折扣;使用半固态压铸,合金材料可以得到较高的强度和良好的延伸率,但合金晶粒组织尺寸相对较大,力学性能仍显不足;另外,进行压铸步骤时需要对料筒等设备进行重新设计,且压铸工艺与普通压铸存在较大差异,规模化生产时,压铸机要重新购买,生产成本高。

技术实现要素:

3.本发明针对上述存在的问题,提供了一种高固相率水淬半固态浆料热挤压铝合金的制备方法。本发明获得的高强韧铝合金型材在具有高强度的同时还具有良好的延伸率,可广泛应用于汽车、通讯、航空航天等众多领域。

4.本发明高固相率水淬半固态浆料热挤压铝合金的制备方法,是在半固态制浆工艺的基础上结合热挤压工艺,进而得到所需高强韧铝合金型材。此方法通过半固态制浆技术获得高固相率铝合金半固态浆料后进行水淬,将水淬高固相率半固态浆料作为热挤压坯料,相较于普通热挤压,在坯料状态就已经将微观晶粒组织进行尺寸细化和形貌圆整化,在经过热挤压后,晶粒尺寸进一步减小,形貌保持圆整,晶粒分布更加致密,从而保证了合金材料有较高强度的同时还具有更好的延伸率。具体包括如下步骤:

5.步骤1:采用单工位半固态制浆机制备水淬2618铝合金半固态浆料,然后进行分级均匀化退火。分级均匀化退火工艺为420℃/6h 510℃/24h,升温速率为6.67℃/min,最后随炉冷却。

6.步骤2:将步骤1获得2618铝合金水淬半固态坯料放入挤压模具中进行热挤压;

7.步骤3:将步骤2获得挤压件进行525℃/1.5h 180℃/16h的热处理。

8.优选的,步骤1中,单工位制浆机参数:旋转速度为100rpm,旋转时间为80s。

9.优选的,步骤1中,浆料温度为613~618℃时停止制浆工作。

10.优选的,步骤2中,挤压坯料在保温炉中以480℃保温40~60min。

11.优选的,步骤2中,热挤压模具使用履带式陶瓷加热片加热到320℃,挤压速率0.001s-1

,挤压压力为320mpa。

12.优选的,步骤2中,挤压比为9:1。

13.与现有技术相比,本发明具有以下有益效果:

14.本发明利用半固态制浆技术优点和热挤压工艺优点相结合,获得所需状态的合金

材料,进而获得强度和韧性都比较高的铝合金材料。

15.本发明制备方法工艺简单,对工艺设备要求低,制备所得铝合金型材具有高的强度和韧性,可广泛应用与汽车、通讯、航空航天等领域。

附图说明

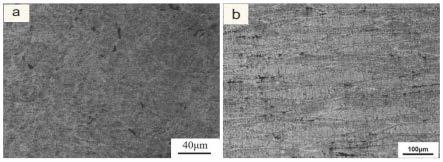

16.图1为经过水淬之后的半固态浆料金相图,晶粒较细小、形貌圆整、分布均匀。

17.图2为实施例1中挤压比为9:1的普通铸态坯料,未退火进行热挤压 t6态后的金相图,晶粒尺寸有所减小,晶粒被拉长,以长条状存在,微观组织分布不均匀。

18.图3为实施例2中挤压比为9:1的普通铸态坯料,经过退火后再进行热挤压 t6态后的金相图,发现经退火工艺后,晶粒尺寸进一步减小,且分布比较均匀。

19.图4为实施例3中挤压比为9:1的水淬半固态浆料,经过退火后进行热挤压的金相图,微观组织分布均匀。

20.图5为实施例4中挤压比为9:1的水淬半固态浆料,经过退火后进行水淬热挤压 t6态后的金相图,固溶时间为1h,晶粒较为细小,由于固溶时间较短,第二相未完全固溶进铝基体中。

21.图6为实施例5中挤压比为9:1的水淬半固态浆料,经过退火后进行水淬热挤压 t6态后的金相图,固溶时间为1.5h,晶粒更为细小,微观组织分布均匀且致密,第二相几乎全部固溶进铝基体中。

22.图7为实施例6中挤压比为9:1的水淬半固态浆料,经过退火后进行水淬热挤压 t6态后的金相图,固溶时间为2h,虽然第二相几乎全部固溶进铝基体,但组织中晶粒出现一定程度的粗化与长大。

23.图8为实施例7中挤压比为4:1的水淬半固态浆料,经过退火后进行水淬热挤压 t6态后的金相图,微观组织分布均匀,组织形貌较为圆整。

24.图2~图8中图a为挤压后试棒横向金相图,图b为挤压后试棒纵向金相图。

具体实施方式

25.下面结合具体实施例对本发明进行详细说明。以下实施将有助于本领域的研究人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干形式和改进。这些都属于本发明的保护范围。

26.实施例1:

27.将成分合格的2618铝合金金属液直接浇注到模具中,获得普通铸态坯料;

28.将坯料放入保温炉中以480℃保温50min,模具使用履带式陶瓷加热片加热到320℃;

29.将坯料从保温炉中迅速取出放入挤压比为9:1挤压模具中,启动液压机,挤压速率0.001s-1,挤压压力为320mpa;

30.将获得挤压件进行525℃/1.5h 180℃/16h的热处理工艺。

31.获得该材料力学性能:抗拉强度σb=397.5mpa,σ

0.2

=212.2mpa断后延伸δ=13.1%。

32.实施例2:

33.将成分合格的2618铝合金金属液直接浇注到模具中,获得普通铸态坯料;

34.将获得坯料进行工艺为:420℃/6h 510℃/24h的分级均匀化退火;

35.将坯料放入保温炉中以480℃保温50min,模具使用履带式陶瓷加热片加热到320℃;

36.将坯料从保温炉中迅速取出放入挤压比为9:1挤压模具中,启动液压机,挤压速率0.001s-1,挤压压力为320mpa;

37.将获得挤压件进行525℃/1.5h 180℃/16h的热处理工艺。

38.获得该材料力学性能:抗拉强度σb=402.5mpa,σ

0.2

=238.4mpa断后延伸δ=16.6%。

39.实施例3:

40.设置单工位制浆机参数设置为旋转速度为100rpm,旋转时间为80s;

41.将合格的2618铝合金金属液浇注到单工位半固态制浆机中;

42.启动制浆机,使用手持热电偶实时测量半固态浆料温度,当浆料温度下降到616℃时停止制浆机;

43.在制浆完成后,将获得的半固态浆料快速转移,并对浆料进行水淬;

44.将获得坯料进行工艺为:420℃/6h 510℃/24h的分级均匀化退火;

45.将坯料和热挤压模具均匀反复刷三到四次水基石墨,烘干后将坯料放入保温炉中以480℃保温50min,模具使用履带式陶瓷加热片加热到320℃;

46.将坯料从保温炉中迅速取出放入挤压比为9:1挤压模具中,启动液压机,挤压速率0.001s-1,挤压压力为320mpa;

47.获得该材料力学性能:抗拉强度σb=343.9mpa,σ

0.2

=144.4mpa断后延伸δ=27.4%。

48.实施例4:

49.设置单工位制浆机参数设置为旋转速度为100rpm,旋转时间为80s;

50.将合格的2618铝合金金属液浇注到单工位半固态制浆机中;

51.启动制浆机,使用手持热电偶实时测量半固态浆料温度,当浆料温度下降到616℃时停止制浆机;

52.在制浆完成后,将获得的半固态浆料快速转移,并对浆料进行水淬;

53.将获得坯料进行工艺为:420℃/6h 510℃/24h的分级均匀化退火;

54.将坯料放入保温炉中以480℃保温50min,模具使用履带式陶瓷加热片加热到320℃;

55.将坯料从保温炉中迅速取出放入挤压比为9:1挤压模具中,启动液压机,挤压速率0.001s-1,挤压压力为320mpa;

56.将获得挤压件进行525℃/1h 180℃/16h的热处理工艺。

57.获得该材料力学性能:抗拉强度σb=426.6mpa,σ

0.2

=162.5mpa断后延伸δ=26.3%。

58.实施例5:

59.设置单工位制浆机参数设置为旋转速度为100rpm,旋转时间为80s;

60.将合格的2618铝合金金属液浇注到单工位半固态制浆机中;

61.启动制浆机,使用手持热电偶实时测量半固态浆料温度,当浆料温度下降到616℃时停止制浆机;

62.在制浆完成后,将获得的半固态浆料快速转移,并对浆料进行水淬;

63.将获得坯料进行工艺为:420℃/6h 510℃/24h的分级均匀化退火;

64.将坯料放入保温炉中以480℃保温50min,模具使用履带式陶瓷加热片加热到320℃;

65.将坯料从保温炉中迅速取出放入挤压比为9:1挤压模具中,启动液压机,挤压速率0.001s-1,挤压压力为320mpa;

66.将获得挤压件进行525℃/1.5h 180℃/16h的热处理工艺。

67.获得该材料力学性能:抗拉强度σb=448.6mpa,σ

0.2

=157.9mpa断后延伸δ=25.5%。

68.实施例6:

69.设置单工位制浆机参数设置为旋转速度为100rpm,旋转时间为80s;

70.将合格的2618铝合金金属液浇注到单工位半固态制浆机中;

71.启动制浆机,使用手持热电偶实时测量半固态浆料温度,当浆料温度下降到616℃时停止制浆机;

72.在制浆完成后,将获得的半固态浆料快速转移,并对浆料进行水淬;

73.将获得坯料进行工艺为:420℃/6h 510℃/24h的分级均匀化退火;

74.将坯料放入保温炉中以480℃保温50min,模具使用履带式陶瓷加热片加热到320℃;

75.将坯料从保温炉中迅速取出放入挤压比为9:1挤压模具中,启动液压机,挤压速率0.001s-1,挤压压力为320mpa;

76.将获得挤压件进行525℃/2h 180℃/16h的热处理工艺。

77.获得该材料力学性能:抗拉强度σb=423.3mpa,σ

0.2

=160.4mpa断后延伸δ=20.4%。

78.实施例7:

79.设置单工位制浆机参数设置为旋转速度为100rpm,旋转时间为80s;

80.将合格的2618铝合金金属液浇注到单工位半固态制浆机中;

81.启动制浆机,使用手持热电偶实时测量半固态浆料温度,当浆料温度下降到616℃时停止制浆机;

82.在制浆完成后,将获得的半固态浆料快速转移,并对浆料进行水淬;

83.将获得坯料进行工艺为:420℃/6h 510℃/24h的分级均匀化退火;

84.将坯料放入保温炉中以480℃保温50min,模具使用履带式陶瓷加热片加热到320℃;

85.将坯料从保温炉中迅速取出放入挤压比为4:1挤压模具中,启动液压机,挤压速率0.001s-1,挤压压力为320mpa;

86.将获得挤压件进行525℃/1.5h 180℃/16h的热处理工艺。

87.获得该材料力学性能:抗拉强度σb=403.5mpa,σ

0.2

=239.0mpa断后延伸δ=

21.8%。

88.综上所述,本发明主要通过采用半固态 热挤压工艺获得微观组织分布均匀的合金材料,其工艺简单,对设备要求不高,易于操作。将613~618℃下的半固态浆料进行水淬,以保存该半固态浆料温度下的微观组织形貌,进行均匀化退火后,采用热挤压工艺,以获得微观组织分布更加均匀致密,最后进行热处理工艺(t6)。获得的合金材料具有材料强度高,塑韧性强的特点,可广泛应用与汽车、通讯、轨道交通和航天航空等领域。

89.表1实施例汇总表

[0090][0091][0092]

实施例2相较于实施例1采用均匀化退火工艺,减小了合金变形抗力,在挤压过程中金属流动更加均匀,微观组织均匀,综合力学性能高。

[0093]

实施例3为采用水淬半固态浆料热挤压未热处理,获得材料具有良好的延伸率,但强度不高。

[0094]

实施例4、5和6,所采用固溶时间依次为1h、1.5h和2h,从金相图中可以观察到,图6(实施例5)中晶粒更为细小,微观组织分布均匀且致密,第二相几乎全部固溶进铝基体中,所以在525℃/1.5h 180℃/16h的热处理工艺下综合力学性能最优。

[0095]

实施例5和实施例7为保持其它工艺条件都相同的条件下,设置不同的挤压比。挤压比为9:1的图6微观组织明显优于挤压比为4:1的图8,所以挤压比为9:1的力学性能最好。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。