1.本发明属于合金制备技术领域,具体是一种低温可溶铝合金、制备方法及用途。

背景技术:

2.经近几年的油气勘探,我国的非常规油气资源非常丰富,其中页岩气和页岩油储量居世界前列,由于页岩气和页岩油的开采相对困难,目前开发这些非常规油气资源需要依靠水力压裂等技术,其中桥塞研发是多层多段分段压裂技术中非常重要的技术之一。可溶解材料制造成的工具在完成作业后可在井下环境中自行溶解,省去人工钻磨和回收工序,降低工程风险,提高施工效率。

3.胀环是一种通过胀开及收缩运动实现对物件固定的零部件。由于胀环的结构较简单、拆装操作容易,因此在很多行业的机械部件中广泛使用。

4.我国铝合金产量丰富,并具有密度低、比强度高和优良的导电性、导热性和抗蚀性,同时其塑性好,可加工成各种型材,广泛应用于航空、航天、汽车、船舶等领域。可溶铝合金全金属桥塞胀环在低温环境中使用时,由于低温导致材料溶解速度变慢,并且可控性差,严重影响生产效率,甚至需要人工去清除堵塞的金属,增大了生产风险。同时可溶铝合金材料在低温中使用时,由于耐低温性差,容易发生脆断现象,其强度、塑性、韧性等力学性能急剧降低,限制了其使用范围。因此,合理设计低温可溶铝合金材料各元素配比及工艺参数,是一个重要的技术问题,解决这一问题,有望促进低温高性能可溶铝合金材料的开发,并提高我国页岩油气等非常规能源开采的技术水平。

技术实现要素:

5.本发明的目的是提供一种低温可溶铝合金、制备方法及用途。低温可溶铝合金材料可通过熔铸、热处理、挤压等方式制备,实现了材料在低温环境中的受控降解,并且在低温环境中还具有良好的力学性能和稳定的溶解速率。

6.为实现上述目的,本发明采用的技术方案一种低温可溶铝合金,各元素组成,以重量百分比计:mg 1.5wt%、ga 1wt%、in 0.7wt%、sn 1wt%,余量为al及不可避免的杂质元素;所述低温可溶铝合金抗拉强度为390~460mpa、延伸率为12~20%;其制备方法包括:

7.步骤1)、各元素按照重量百分比配比称取,mg以al-mg中间合金引入,ga以al-ga中间合金引入,in以al-in中间合金引入,sn以al-sn中间合金引入,不足al以纯铝锭引入;

8.步骤2)、熔炼浇铸:在氩气保护下,将纯铝锭加热熔化,当熔液温度达715-735℃时,依次加入al-mg中间合金、al-ga中间合金、al-in中间合金、al-sn中间合金,在720-760℃熔炼,保温40~60min;精炼20-30min,精炼后升温至740-780℃静置保温30-40min,在720-740℃浇注成半连续铸锭;

9.步骤3)均匀化处理:均匀化处理制度:以80-120℃/h升温至160-220℃,保温0.5-1h,再以100-150℃/h升温至420-450℃,保温4-9h,强风风冷至150-180℃,保温0.5-1h,然后以150-200℃/h升温至505-525℃,保温10-12h,空冷至室温;

10.步骤4)热挤压处理:将铸锭通过热挤压制成棒材;

11.步骤5)进行时效处理。

12.优选地,在步骤2)中,精炼时加入除杂剂除杂,除杂剂成分为氟化钠、氯化钠、氯化钾,质量比1:1:1;除杂剂加入量为熔液总质量的2-3%。

13.优选地,在步骤2)中,精炼时,加入打渣剂除渣,打渣剂为铝钛硼丝,铝钛硼丝的组分为,以质量百分比计,ti 4.5-5.5%、b0.8-1.0%、剩余为al,其中杂质:si《0.20%、fe《0.30%、v《0.25%、其它元素《0.03%,杂质元素总含量《0.10%;打渣剂加入量为熔液总质量的2-3%。

14.优选地,在步骤2)的熔化过程中,加入细化剂细化晶粒,细化剂成分为cu-p中间合金、al-ti-b中间合金,其配比为以重量百分比计,cu-p中间合金0.35-0.45%、al-ti-b中间合金0.55-0.65%;细化剂加入量为熔液总质量的1%。

15.优选地,在步骤4)中,挤压温度为440℃,挤压比为15-20,然后对挤压处理的材料进行固溶处理:先在440℃下保温1-2h,再在500℃下保温1-2h,然后置于15-25℃10%nacl盐水中淬火,使得到的铝合金材料降温至50℃以下。

16.优选地,在步骤5)中,时效处理制度:在100-150℃下保温6-10h,水冷至室温,再在50-60℃下保温10-15h,空冷至室温,然后在80-100℃下保温10-12h,水冷至室温,最后在60-80℃下保温10-14h,空冷至室温。

17.本发明还提供了一种低温可溶铝合金在制备页岩油气开采用的压裂工具中的用途。

18.本发明制备的可溶铝合金和传统的可溶铝合金相比较,其具有如下有益效果:

19.(1)本发明的低温可溶铝合金通过元素ga、in和sn的加入可以细化铸锭晶粒尺寸,减少铸锭偏析,在一定程度上保证了铸锭组织的细化和溶解性能稳定性。同时加入细化剂,进一步细化铸锭晶粒尺寸。

20.(2)本公开低温可溶铝合金通过熔铸方法制备,与粉末冶金方法相比,消除了材料内部孔隙,进而显著提高材料的力学性能。

21.(3)本发明可溶铝合金存在低温相,耐低温性能较好,且低温变形过程中不会出现脆断。

22.(4)本发明制备的低温可溶铝合金的抗拉强度为390~460mpa、延伸率为12~20%、并且在50℃的低温环境中均具有良好的溶解速率。

具体实施方式

23.本发明所使用的试剂或原料均可通过市购获得,如无特殊说明,本发明所使用的试剂或原料均按照本领域常规方式使用或者按照产品说明书使用。

24.本发明采用的低温可溶铝合金,各元素组成,以重量百分比计:mg 1.5wt%、ga 1wt%、in 0.7wt%、sn 1wt%,余量为al及不可避免的杂质元素;低温可溶铝合金抗拉强度为390~460mpa、延伸率为12~20%;其制备方法包括:

25.步骤1)、各元素按照重量百分比配比称取,mg以al-mg中间合金引入,ga以al-ga中间合金引入,in以al-in中间合金引入,sn以al-sn中间合金引入,不足al以纯铝锭引入;

26.步骤2)、熔炼浇铸:在氩气保护下,将纯铝锭加热熔化,当熔液温度达715-735℃

时,依次加入al-mg中间合金、al-ga中间合金、al-in中间合金、al-sn中间合金,在720-760℃熔炼,保温40-60min,搅拌5-10min;精炼20-30min,精炼后升温至740-780℃静置保温30-40min,在720-740℃浇注成半连续铸锭;

27.精炼时加入除杂剂,除杂剂成分为氟化钠、氯化钠、氯化钾,质量比1:1:1;除杂剂加入量为熔液总质量的2-3%。

28.待除杂剂与熔液充分混合均匀后,加入打渣剂除渣,打渣剂为铝钛硼丝,铝钛硼丝的组分为,以质量百分比计,ti 4.5-5.5%、b0.8-1.0%、剩余为al,其中杂质:si《0.20%、fe《0.30%、v《0.25%、其它元素《0.03%,杂质元素总含量《0.10%;打渣剂加入量为熔液总质量的2-3%。

29.熔化过程中,加入细化剂细化晶粒,细化剂成分为cu-p中间合金、al-ti-b中间合金,其配比为以重量百分比计,cu-p中间合金0.35-0.45%、al-ti-b中间合金0.55-0.65%;细化剂加入量为熔液总质量的1%。

30.步骤3)均匀化处理:均匀化处理制度:以80-120℃/h升温至160-220℃,保温0.5-1h,再以100-150℃/h升温至420-450℃,保温4-9h,强风风冷至150-180℃,保温0.5-1h,然后以150-200℃/h升温至505-525℃,保温10-14h,空冷至室温;

31.步骤4)热挤压处理:将铸锭通过热挤压制成棒材;挤压温度为440℃,挤压比为15-20,然后对挤压处理的材料进行固溶处理:先在440℃下保温1-2h,再在500℃下保温1-2h,然后置于15-25℃10%nacl盐水中淬火,使得到的铝合金材料降温至50℃以下。

32.步骤5)进行时效处理:时效处理制度:在100-150℃下保温6-10h,水冷至室温,再在50-60℃下保温10-15h,空冷至室温,然后在80-100℃下保温10-12h,水冷至室温,最后在60-80℃下保温10-14h,空冷至室温。

33.下面,举些较佳实施例进行详细说明。

34.实施例1

35.低温可溶铝合金,以重量百分比计,各元素组成:mg 1.5wt%、ga 1wt%、in 0.7wt%、sn 1wt%,余量为al及不可避免的杂质元素。

36.其制备方法如下:

37.步骤1),按上述配比称重原料:称取纯铝锭、al-mg中间合金、al-ga中间合金、al-in中间合金、al-sn中间合金。

38.称取原料后,对原料表面用砂质进行打磨,去除表面氧化层。

39.步骤2),熔炼浇铸:在氩气保护下,先将纯铝放在熔化炉中加热熔化,当熔体温度升至715℃时,依次加入al-mg中间合金、al-ga中间合金、al-in中间合金、al-sn中间合金,继续升温至720℃熔炼,保温40min,搅拌5min;加入除杂剂、打渣剂除杂精炼20min,精炼后升温至740℃静置保温30min,在720℃浇注成半连续铸锭;

40.除杂剂和除渣剂加入量分别为熔液总质量的2%;

41.在熔炼过程中,加入熔液总质量的1%细化剂细化晶粒;

42.除杂剂:为氟化钠、氯化钠、氯化钾,质量比1:1:1。除渣剂:铝钛硼丝,ti 4.5%、b1.0%、剩余为al。细化剂:以熔液总质量百分比计,cu-p中间合金0.35%、al-ti-b中间合金0.65%。

43.步骤3),均匀化处理:均匀化处理制度:以80℃/h升温至160℃,保温1h,再以100

0.7wt%、sn 1wt%,余量为al及不可避免的杂质元素。

62.其制备方法如下:

63.步骤1),按上述配比称重原料:称取纯铝锭、al-mg中间合金、al-ga中间合金、al-in中间合金、al-sn中间合金。

64.称取原料后,对原料表面用砂质进行打磨,去除表面氧化层。

65.步骤2),熔炼浇铸:在氩气保护下,先将纯铝放在熔化炉中加热熔化,当熔体温度升至735℃依次加入al-mg中间合金、al-ga中间合金、al-in中间合金、al-sn中间合金,继续升温至760℃熔炼,保温60min,搅拌10min;加入除杂剂、打渣剂除杂精炼30min,精炼后升温至780℃静置保温40min,在740℃浇注成半连续铸锭;

66.除杂剂和除渣剂加入量分别为熔液总质量的2%;

67.在熔炼过程中,加入熔液总质量的1%细化剂细化晶粒;

68.除杂剂:为氟化钠、氯化钠、氯化钾,质量比1:1:1。除渣剂:铝钛硼丝,ti 4.5%、b1.0%、剩余为al。细化剂:以熔液总质量百分比计,cu-p中间合金0.35%、al-ti-b中间合金0.65%。

69.步骤3),均匀化处理:均匀化处理制度:以120℃/h升温至220℃,保温1h,再以150℃/h升温至450℃,保温9h,强风风冷至180℃,保温1h,然后以200℃/h升温至525℃,保温14h,空冷至室温。

70.步骤4),热挤压处理:挤压温度为440℃,挤压比为20:1,然后对挤压处理的材料进行固溶处理:先在440℃下保温2h,再在500℃下保温1h,然后置于15-25℃10%nacl盐水中淬火,使得到的铝合金材料降温至50℃以下。

71.步骤5)进行时效处理:时效处理制度:在150℃下保温10h,水冷至室温,再在55℃下保温15h,空冷至室温,然后在100℃下保温11h,水冷至室温,最后在75℃下保温14h,空冷至室温。

72.通过上述步骤获得的低温可溶铝合金进行测试,室温抗拉强度为390mpa,延伸率为12.9%,在50℃的低温环境中,3%kcl溶液中的腐蚀速率约为5.5mm/h。

73.由以上可知,本发明制备的低温可溶铝合金,实现了材料在低温环境中的受控溶解,并且在低温环境中还具有良好的力学性能和稳定的溶解速率。

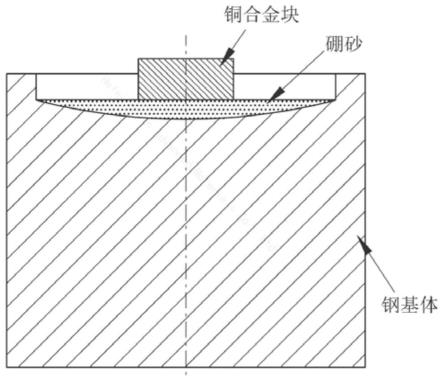

74.本发明的制备的低温可溶铝合金,可用于制作页岩油气开采用的压裂工具,比如全金属桥塞胀环。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。