1.本发明涉及一种钢铁生产技术,特别是一种基于薄板坯连铸产线,降低中间包水口析出物的控制方法。

背景技术:

2.薄板坯连铸产线的中间包水口采用一体化设计,水口呈鸭嘴式扁平状,以此来保证轧制的高通钢量需求,因此浇铸过程无法在线更换水口。而开浇炉次由于中间包耐材预热烘烤,氧化性强,钢水二次氧化情况严重,导致水口出现析出物,并且结瘤严重。结合析出物成分分析,水口析出物主要为氧化类夹杂物,其中主要为氧化铝。过多析出物导致水口堵塞,通钢量降低,并且析出物易脱落进入结晶器内,严重情况可导致漏钢等事故,非计划停机,在成品上表现为翘皮等缺陷。

3.因此,申请人在《一种管线钢的夹杂物控制方法》(授权公告号cn112779458b)、《一种压延钢及压延钢夹杂物的控制方法》(公开号cn113604723a)中分别公开了降低夹杂物的控制方法,但是上述方法针对的条件为连浇炉次,而开浇炉次条件更复杂,按照常规连浇炉次来控制不能满足生产条件。

技术实现要素:

4.本发明的技术任务是针对以上现有技术的不足,提供一种降低薄板坯连铸产线开浇炉次中间包水口析出物的方法。本发明方法通过优化冶炼工艺,控制非金属夹杂物生成,提高夹杂物尤其是氧化铝夹杂物的去除和变性,以此来控制薄板坯低碳低硅铝镇静钢开浇炉次中间包水口析出物。

5.本发明解决其技术问题的技术方案是:一种降低薄板坯连铸产线开浇炉次中间包水口析出物的方法,包括转炉冶炼、lf炉精炼、连铸机保护浇铸,其特征在于:所述的转炉冶炼中,出钢过程加入加顶渣石灰2.6-3kg/t进行渣洗,出钢过程加入铝锭;所述的lf炉精炼中,折入低碳低硅钢种铸余渣进行钢渣改质;最后一次铝粒或铝线补入距钙处理时间>12min;第一次软吹时间8-12min,第二次软吹时间8-15min;所述的连铸机保护浇铸中,中包烘烤温度≥1300℃。

6.上述的转炉冶炼中,旁通氩气吹动钢花直径≥500mm。

7.上述的转炉放钢过程铝锭加入量为1.2-1.5kg/t。

8.上述的lf炉精炼中,折入低碳低硅钢种铸余渣为1.5-3kg/t。

9.上述的lf炉精炼中,首批石灰≥6kg/t,全程补石灰次数≤4次。

10.进一步的,第一次大搅脱硫后,补石灰次数≤1次。

11.上述的lf炉精炼中,第一次软吹后喂入钙线量按照1.8-2m/t控制。

12.上述的第二次软吹时间为8-12min。

13.上述的连铸机保护浇铸中,开浇前,使用大氩气置换中间包内气体,氩气流量≥1500l/min,长水口氩封流量≥120l/min。

14.与现有技术相比较,本发明具有以下突出的有益效果:

15.1、减少薄板坯低碳低硅铝镇静钢开浇炉次中间包水口析出物,确保顺利开浇,降低塞棒冲流,漏钢的事故;

16.2、降低因非金属夹杂物析出造成的轧制缺陷,如翘皮等;

17.3、降低因氧化铝夹杂物过多对钢卷成品屈服强度和抗张强度产生的负面影响。

具体实施方式

18.下面结合具体实施方式对本发明进一步说明。

19.出于以下详细描述的目的,应该理解的是,除非明确相反地指出,否则本发明可以采取各种替代变型和步骤次序。此外,除了在任何操作实例中或在另外指示的地方以外,所有表示例如说明书和权利要求中使用的成分的量的数字在所有情况下均应理解为由术语“约”修饰。至少,并且不企图限制对权利要求书的范围的相等物的原理的应用,每个数字参数应至少按照报告的有效数字的数量并通过应用普通的舍入技术来理解。

20.尽管阐述本发明的广泛范围的数值范围和参数是近似值,但具体实例中阐述的数值尽可能精确地报告。然而,任何数值固有地含有某些由其相应测试测量值中所发现的标准差必然造成的误差。

21.还应理解的是,本文陈述的任何数值范围旨在包含所有其中纳入的子范围。例如,“1到10”的范围旨在包含所有介于(及包含)所陈述的最小值1及所陈述的最大值10之间的子范围,也就是说,具有等于或大于1的最小值及等于或小于10的最大值。

22.在本技术中,除非另外特别说明,否则单数的使用包含复数并且复数涵盖单数。另外,在本技术中,除非另有明确说明,否则“或”的使用意指“和/或”,即使在某些情况下可以明确地使用“和/或”。进一步地,在本技术中,除非另外特别说明,否则“一个”或“一种”的使用意指“至少一个/种”。例如,“一种”第一材料、“一种”涂料组合物等是指这些项目中的任何项目中的一个或多个项目。

23.本发明依次包括如下步骤:转炉冶炼、lf炉精炼、连铸机保护浇铸。

24.s1、转炉冶炼:

25.出钢温度为1620~1640℃,t[o]为450~750ppm,优化方案中为550-600ppm,终点禁止点吹,出钢口良好,出钢时间≥4min,钢流不出现散流现象,出钢采用滑板挡渣进行挡渣,出钢过程加入加顶渣石灰2.6-3kg/t进行渣洗,出钢过程加入铝锭1.2-1.5kg/t。选用钢包要求保证双透气氩气正常,旁通氩气吹动钢花直径≥500mm,保证钢渣充分混合,夹杂物被有效吸附;现有技术对钢包透气性无管控,因此存在氩气不良导致夹杂物吸附不充分。

[0026]

s2、lf炉精炼:

[0027]

开浇炉次因中包烘烤时间长,含氧量高,钢水处于非稳态,更容易出现钢水二次氧化,造成夹杂物超标,因此本发明lf炉精炼工序中,在现有技术基础上进行如下控制:

[0028]

(1)钢渣改质:折入低碳低硅钢种铸余渣约1.5-3kg/t,以利于lf炉冶炼时快速成渣埋弧,减少钢液面吸氧,从而减少铝制品脱氧剂带来的氧化铝夹杂物。现有技术采用石灰与萤石造渣,造渣速度慢,变渣时间长。

[0029]

(2)脱氧控制:转炉放钢过程铝锭加入量到1.2-1.5kg/t,以此增加沉淀脱氧生成物,方便吸附去除。控制精炼炉铝线补入次数:精炼过程补入铝线≤4次。调渣过程铝粒加入

量15-25kg/次。最后一次铝粒或铝线补入距钙处理时间>12min,确保大颗粒氧化铝夹杂物的充分上浮。现有技术要求钙处理前8min内禁止补铝。

[0030]

(3)造渣控制:首批石灰≥6kg/t,在净空允许的情况下,石灰用量≥8kg/t,最后一次补灰量(s≤0.005%)≤1kg/t。第一次大搅脱硫后,补石灰次数≤1次;全程补石灰次数≤4次。终渣呈白色或灰白色,feo mno≤1.0%,冷却后表面疏松多孔。现有技术不要求石灰加入时间,过程钢渣吸氧反复,导致夹杂物生成增多。

[0031]

(4)两段软吹时间控制:第一次软吹时间8-12min,第二次软吹时间8-15min,以此保证夹杂物等到充分上浮。现有技术前吹时间短(3-5min),导致夹杂物无法充分上浮,后吹时间长(>12min),导致后吹钢水吸氧增加夹杂物生成。

[0032]

(5)钙处理控制:第一次软吹后喂入钙线,考虑中包因烘烤导致氧化性较高,钙线量按照1.8-2m/t控制,相当于540-610m/炉,有效控制钢水ca≥0.0026%,将钢种未去除吸附的氧化铝夹杂物变性为更低熔点的7al2o3·

12cao夹杂物,以达到良好的钢水纯净度;现有技术喂线量196m/炉控制,导致夹杂物无法充分变性。

[0033]

s3、连铸机保护浇铸

[0034]

开浇前,使用大氩气置换中间包内气体,氩气流量≥1500l/min,长水口氩封流量≥120l/min,严禁管道破损漏气。中包烘烤温度≥1300℃;中包开浇温度控制:1558~1568℃。现有技术中包烘烤温度≥1200℃,导致开浇阶段钢水温度低,产生温低絮流。

[0035]

为了更好地比较本技术配方和现有技术,进行了对比试验。

[0036]

钢水化学限定为低碳低硅铝镇静钢。为了统一基线,各组所用钢水的化学成分及其重量百分比为c:0.035%~0.045%、si:0.035~0.055%、mn:0.08%~0.20%、p:0~0.018%、s:0~0.003%、al:0.02%~0.05%、ca:0.0015%~0.0035%、n:0~0.0050%,其余为fe和不可避免的杂质。

[0037]

实施例1~4组采用本技术技术方案进行控制。

[0038]

对照组采用申请人已提交技术《一种压延钢及压延钢夹杂物的控制方法》(公开号cn113604723a)的方案,

[0039]

各实施例和对照组方案均用于薄板坯低碳低硅铝镇静钢开浇炉次。

[0040]

s1、转炉冶炼:

[0041]

实施例1~4组出钢温度1630-1640℃,t[o]550-600ppm,无点吹,出钢时间≥4.5min,滑板挡渣,无散流现象,出钢过程加入加顶渣石灰800kg/炉进行渣洗,出钢过程加入铝锭400kg。双透气氩气正常,旁通氩气吹动钢花直径≥500mm。

[0042]

对照组出钢温度1640℃,t[o]600ppm,无点吹,出钢时间≥3.5min,滑板挡渣,无散流现象,出钢过程加入加顶渣石灰300kg、改质剂100kg进行渣洗。双透气氩气单侧正常一侧氩气弱。

[0043]

s2、lf炉精炼:

[0044]

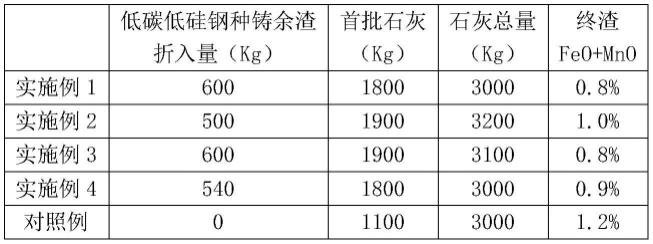

(1)造渣参数如下:各组第一次大搅脱硫后补石灰次数均为1次,实施例全程补石灰次数为3-4次,对照例为5次。

[0045][0046]

(2)脱氧、两段软吹、钙处理控制的部分参数控制如下:

[0047][0048]

s3、连铸机保护浇铸

[0049]

开浇前,使用大氩气置换中间包内气体,氩气流量和长水口氩封流量、中包烘烤温度见下表。

[0050] 中包烘烤温度氩气流量长水口氩封流量 (℃)(l/min)(l/min)实施例113201500122实施例213251550120实施例313151540121实施例413201500120对照例1180150060

[0051]

各组对比结果见下表:

[0052]

结果最高棒位(mm)是否冲棒实施例119.5否实施例218.9否实施例320.1否实施例418.5否对照例25.6是

[0053]

由上述结果可以看出,使用本发明各实施例用于薄板坯低碳低硅铝镇静钢开浇炉次,中间包水口析出物明显减少,有效降低塞棒冲流,最高棒位未超过20.1mm,开浇炉次未出现冲棒现象,避免了漏钢事故的发生。而对照例则明显出现中间包水口析出物,最高棒位达到25.61mm,开浇炉次出现冲棒现象。

[0054]

需要说明的是,本发明的特定实施方案已经对本发明进行了详细描述,对于本领域的技术人员来说,在不背离本发明的精神和范围的情况下对它进行的各种显而易见的改变都在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。