1.本发明属于半导体金属真空镀膜技术领域,具体涉及一种能够减少半导体镀膜应力残留的纹理挡板。

背景技术:

2.氧化铝为先进陶瓷中应用最广的一种材料,因有高硬度、耐高温性,高耐磨性和密度较低等优点,被广泛应用于半导体加工设备,尤其是应用在物理薄膜沉积技术上;早期薄膜沉积是在机加工陶瓷表面的初始粗糙度表面进行沉积,但由于常规陶瓷件的制作表面粗糙度有限,造成在表面镀膜后应力残留,其涂层附着性、均匀性及其厚度受到限制。随着半导体制程的不断发展与推进,对薄膜的管控愈发严苛及产能效率的提升,相应的陶瓷表面处理技术也应随之提升。现有技术是通过喷砂和熔射来增加表面积,从而增加表面附着厚度,这种不规则或者不均匀的表面形态会存在于表面应力的残留,表面镀膜后应力残留过大容易产生剥落和龟裂现象。

技术实现要素:

3.有鉴于此,本发明的目的在于提供一种能够减少半导体镀膜应力残留的纹理挡板,可以提供多种纹理形状,从而能够试验出与被加工材料最贴合的规则的纹理形状和密度,为后续的应力残留研究做出指导意义。

4.为达到上述目的,本发明提供如下技术方案:

5.本发明一种能够减少半导体镀膜应力残留的纹理挡板,包括安装支架、同轴转动设置在所述安装支架上的纹理形状变换板和纹理形状遮蔽板,所述纹理形状变换板包括第一中心连接板、环形均布在所述第一中心连接板周向的至少两组单纹理板,所述单纹理板上阵列均布设置有若干第一通孔,所述第一通孔内配合有纹理模块,所述纹理模块上开设有所述纹理通孔,所述纹理形状遮蔽板包括第二中心连接板、环形均布在所述第二中心连接板周向的至少两组单遮蔽板,所述单遮蔽板与单纹理板一一对应,所述单遮蔽板上均布设置有若干第二通孔,所述第二通孔与所述第一通孔一一对应,部分所述第二通孔内设置有遮蔽模块,所述第二通孔的直径不小于所述纹理通孔的外接圆直径。

6.进一步,所述单纹理板与单遮蔽板互为对称,两者均包括外板和内板,所述单纹理板与单遮蔽板的内板相对,所述外板的内侧形成与所述内板配合的嵌槽,所述外板和内板之间设置有弹性支撑装置,所述嵌槽的底部开设有若干过孔,所述内板外面固定有若干套筒,所述套筒伸入所述过孔内且与所述过孔配合,所述单纹理板的套筒的内侧形成所述第一通孔,所述单遮蔽板的套筒内侧形成所述第二通孔。

7.进一步,所述内板和外板之间相隔有容纳腔,所述弹性支撑装置包括弹簧,所述弹簧套设在一导杆上,所述导杆的一端与所述内板固定连接,所述导杆的另一端伸出所述外板后通过一限位部限位。

8.进一步,所述单纹理板的容纳腔内填充有阻尼球,所述阻尼球包括橡胶球壳、填充

在所述橡胶球壳内的阻尼液,所述橡胶球壳表面开设有注入孔,所述注入孔内安装有挡塞。

9.进一步,所述安装支架上固定有一转轴,所述第一中心连接板和第二中心连接板分别与所述转轴转动配合,所述纹理装置还包括中间支撑板,所述中间支撑板同时与所述转轴转动配合,所述中间支撑板上均布设置有若干第三通孔。

10.进一步,所述中间支撑板的下侧固定设置有一支板,所述支板上设置有接近开关,所述单纹理板和单遮蔽板上设置有与所述接近开关对应的感应器。

11.进一步,所述纹理模块上开设有凸棱,所述第一通孔内开设有与所述凸棱对应的通槽,所述纹理模块滑动设置在所述第一通孔内;所述中间支撑板采用电磁铁材料制成,所述中间支撑板通过导线连接至电源,所述中间支撑板在通电后能够吸引所述纹理模块。

12.进一步,所述安装支架包括底板、设置在所述底板上的转动板、将所述底板与转动板固定的第一锁紧装置、固定在所述转动板上的两个支座、滑动插入所述支座的立柱、将所述支座与立柱固定的第二锁紧装置,所述转轴固定设置在两根立柱的上端。

13.本发明的有益效果在于:

14.本发明一种能够减少半导体镀膜应力残留的纹理挡板,由于纹理形状变换板上设置有多块单纹理板,每一块单纹理板对应有一种规则形状的纹理通孔,使得产品在喷砂或者熔射增加粗糙度时,可以通过该单纹理板形成具有该形状的表面形态,再通过测试表面的应力进行对比,从而选择出与被该产品最贴合的规则的纹理形状,为后续的理论研究提供有力的数据支持。

15.本发明装置中,还对应设置有纹理形状遮蔽板,使得纹理形状变换板和纹理形状遮蔽板叠加后才能得到想要的图形密度,从而根据需要可以选择遮蔽的部位,从而选择出与被该产品最贴合的规则的纹理形状的密度,进一步为后续的理论研究提供有力的数据支持,通过设置多组的单遮蔽板,可以一次性测试出不同密度下的数据,切换和测试更为方便快捷。将第二通孔的直径不小于所述纹理通孔的外接圆直径,避免对纹理通孔的形状造成影响。

16.本发明装置中,通过设置纹理模块与第一通孔对应,纹理模块上可以设置多种形状的纹理通孔,从而使得纹理通孔的组合有多种不同排列组合的可能,方便在测试的时候进行选择,可以减少设计成本,同理,通过设置遮蔽模块与第二通孔对应,可以根据需要选择不同的遮蔽组合,以满足不同材料产品的试验需要。

17.本发明的其他优点、目标和特征将在随后的说明书中进行阐述,并且在某种程度上对本领域技术人员而言是显而易见的,或者本领域技术人员可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

18.为了使本发明的目的、技术方案和有益效果更加清楚,本发明提供如下附图进行说明:

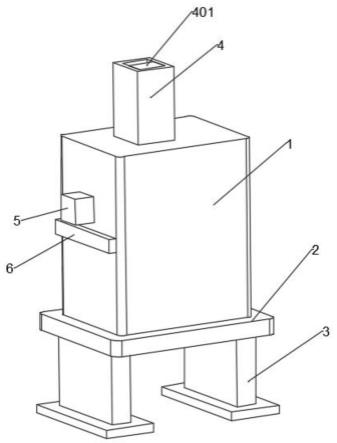

19.图1为本发明装置的结构示意图;

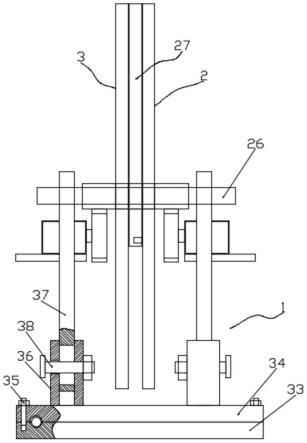

20.图2为纹理形状变换板的结构示意图;

21.图3为纹理形状遮蔽板的结构示意图;

22.图4为纹理形状变换板的半剖视图;

23.图5为纹理形状遮蔽板的半剖视图;

24.图6为阻尼球的结构示意图;

25.图7为凸棱的布置示意图;

26.图8为中间支撑板的结构示意图;

27.图9为底板的结构示意图;

28.图10为部分形状的应力对比图。

29.附图中标记如下:安装支架1、纹理形状变换板2、纹理形状遮蔽板3、第一中心连接板4、单纹理板5、第一通孔6、纹理模块7、纹理通孔8、第二中心连接板9、单遮蔽板10、第二通孔11、遮蔽模块12、外板13、内板14、嵌槽15、弹性支撑装置16、过孔17、套筒18、导杆19、限位部20、阻尼球21、橡胶球壳22、阻尼液23、注入孔24、挡塞25、转轴26、中间支撑板27、第三通孔28、支板29、接近开关30、凸棱31、导线32、底板33、转动板34、第一锁紧装置35、支座36、立柱37、第二锁紧装置38。

具体实施方式

30.如图1所示,本发明一种能够减少半导体镀膜应力残留的纹理挡板,包括安装支架1、同轴转动设置在安装支架1上的纹理形状变换板2和纹理形状遮蔽板3,如图2所示,纹理形状变换板2包括第一中心连接板4、环形均布在第一中心连接板4周向的三组单纹理板5,每一组单纹理板5均呈圆形结构,呈120

°

均匀分布。单纹理板5上阵列均布设置有若干第一通孔6,第一通孔6内配合有纹理模块7,纹理模块7上开设有纹理通孔8,纹理通孔8分为三种形状,分别为三角形、四边形和六边形,喷砂或者熔射过程需要经过该纹理通孔8,从而在产品表面形成具有该形状的表面形态。

31.本实施例中,如图3所示,纹理形状遮蔽板3包括第二中心连接板9、环形均布在第二中心连接板9周向的至少两组单遮蔽板10,每一组单遮蔽板10均呈圆形结构,呈120

°

均匀分布。单遮蔽板10在转动后能够与单纹理板5一一对应,单遮蔽板10上均布设置有若干第二通孔11,第二通孔11与第一通孔6一一对应,但是部分第二通孔11内设置有遮蔽模块12,这样贯穿的第二通孔11的数量会小于第一通孔6的数量,各块单遮蔽板10上的第二通孔11分布情况不尽相同,使得纹理形状变换板2和纹理形状遮蔽板3叠加后才能得到想要的图形密度,从而根据需要可以选择遮蔽的部位,从而选择出与被该产品最贴合的规则的纹理形状的密度,第二通孔11的直径不小于纹理通孔8的外接圆直径,避免对纹理通孔8的形状造成影响。

32.本实施例中,如图4和5所示,单纹理板5与单遮蔽板10互为对称,两者均包括外板13和内板14,内板14小于外板13,单纹理板5与单遮蔽板10的内板14相对,外板13的内侧形成与内板14配合的嵌槽15,在轴向,内板14可以相对于外板13移动,外板13和内板14之间设置有弹性支撑装置16。在转动后,内板14之间可以在弹性支撑装置16的支撑下紧密抵接,避免砂子进入单纹理板5与单遮蔽板10之间的间隙从而对装置造成影响。嵌槽15的底部开设有若干过孔17,内板14外面固定有若干套筒18,套筒18伸入过孔17内且与过孔17配合,单纹理板5的套筒18的内侧形成第一通孔6,单遮蔽板10的套筒18内侧形成第二通孔11。内板14和外板13之间相隔有容纳腔,弹性支撑装置16包括弹簧,弹簧位于所述容纳腔内,弹簧套设在一导杆19上,导杆19的一端与内板14固定连接,导杆19的另一端伸出外板13后通过一限

位部20限位,通过设置限位部20,避免内板14和外板13之间分离。

33.本实施例中,如图4和6所示,单纹理板5的容纳腔内填充有阻尼球21,阻尼球21包括橡胶球壳22、填充在橡胶球壳22内的阻尼液23,橡胶球壳22表面开设有注入孔24,注入孔24内安装有挡塞25,通过设置阻尼球21,阻尼球21能够与外板13接触,在外板13表面遭受喷砂时,将喷砂过程的一部分振动进行缓冲,减少外板13与内板14之间的相对晃动,从而减少因为喷砂的冲击力对整块板造成的影响,增加喷砂的均匀性。

34.本实施例中,安装支架1上固定有一转轴26,第一中心连接板4和第二中心连接板9分别与转轴26转动配合,纹理装置还包括中间支撑板27,中间支撑板27同时与转轴26转动配合,中间支撑板27上均布设置有若干第三通孔28,通过设置中间支撑板27,可以起到支撑介质的作用,中间支撑板27的两侧分别与单纹理板5与单遮蔽板10的内板14进行抵接配合,使得三者可以在加工时紧密配合,避免砂子的进入,从而保证加工的稳定性,同时,通过设置中间支撑板27以及开设在中间支撑板27上的第三通孔28,中间支撑板27可以起到定位基准的作用。纹理形状变换板2和纹理形状遮蔽板3的中心连接有齿轮,齿轮通过电机驱动,因此,通过设置中间支撑板27,在加工前即可进行电机零点的调试,避免各板之间出现错位的问题。

35.本实施例中,中间支撑板27的下侧固定设置有一支板29,支板29上设置有接近开关30,单纹理板5和单遮蔽板10上设置有与接近开关30对应的感应器,保证各板可以转动到位。

36.本实施例中,如图7所示,纹理模块7上开设有凸棱31,第一通孔6内开设有与凸棱31对应的通槽,通过设置凸棱31和通槽的配合,可以确定安装角度,避免各纹理模块7的角度不统一。纹理模块7滑动设置在第一通孔6内;如图8所示,中间支撑板27采用电磁铁材料制成,中间支撑板27通过导线32连接至电源,中间支撑板27在通电后能够吸引纹理模块7,在加工开始时,通过电磁铁将纹理模块7吸引,避免纹理模块7的松动对喷砂过程造成影响。

37.本实施例中,如图1和9所示,安装支架1包括底板33、设置在底板33上的转动板34、将底板33与转动板34固定的第一锁紧装置35、固定在转动板34上的两个支座36、滑动插入支座36的立柱37、将支座36与立柱37固定的第二锁紧装置38,转轴26固定设置在两根立柱37的上端,可以调整上端转轴26的角度和高度。

38.图10为部分形状的应力对比图,采用喷砂机进行表面的喷砂操作,对陶瓷材料的表面进行喷砂处理,喷砂压了采用0.2-0.3mpa,喷砂距离100-130mm,喷砂时间4-5分钟,喷砂介质采用白刚玉磨料,用该工艺方案得到比较粗糙的表面,通过应力分析仪,测量出表面残留应力值。其中第一种为未采用该装置喷砂过后的平面,测试此时应力残余为1个单位,第二种为三角形纹理,测试此时应力残余为70%,第三种为六边形纹理,测试此时应力残余为30%。由此可以看出,陶瓷表面的粗糙度处理的最佳形状选择为六边形纹理,相邻两个纹理之间的间隔距离为1mm。

39.最后说明的是,以上优选实施例仅用以说明本发明的技术方案而非限制,尽管通过上述优选实施例已经对本发明进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本发明权利要求书所限定的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。