技术特征:

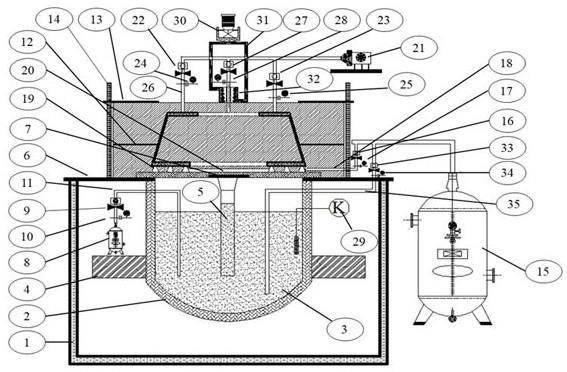

1.一种制备大型铝合金铸件的真空充型置顶激冷加压凝固装置,其特征在于,所述装置包括熔体搅拌和升液单元、熔体精炼净化处理单元、铸型单元、型腔真空悬浮净化处理单元、熔体真空充型单元、熔体置顶激冷单元、熔体加压凝固单元;所述熔体搅拌和升液单元包括炉衬(1)、坩埚(2)、电磁搅拌装置(4)、升液管(5)、炉衬盖板(6)、升液管闸板(7);所述坩埚(2)和电磁搅拌装置(4)置于炉衬(1)内,所述炉衬盖板(6)置于炉衬(1)顶部,所述坩埚(2)内盛装合金熔体(3);所述升液管(5)的一端置于合金熔体(3)中,所述升液管(5)的另一端通过炉衬盖板(6)与升液管闸板(7)连接;所述熔体精炼净化处理单元包括精炼气体储气罐(8)、精炼气体电磁阀(9)、精炼气体流量计(10)、精炼气体输气管(11);所述精炼气体储气罐(8)、精炼气体电磁阀(9)和精炼气体流量计(10)置于炉衬(1)内,所述精炼气体输气管(11)置于合金熔体(3)中;且所述精炼气体输气管(11)通过精炼气体电磁阀(9)和精炼气体流量计(10)与精炼气体储气罐(8)相连;所述铸型单元包括上铸型、下铸型、砂芯、上铸型型腔、下铸型型腔、铸型封腔条(12)、铸型压板(13)、铸型压板紧固杆(14)、内浇口型腔(19)、横浇道型腔(20);所述下铸型设置在炉衬盖板(6)上方,所述上铸型设置在下铸型上方,所述上铸型和下铸型通过铸型封腔条(12)密封;所述上铸型和下铸型与炉衬盖板(6)通过铸型压板(13)、铸型压板紧固杆(14)进行螺接紧固;所述砂芯内置于下铸型和上铸型,所述砂芯与下铸型之间存在的空腔结构形成下铸型型腔,所述砂芯与上铸型之间存在的空腔结构形成上铸型型腔,所述下铸型型腔与上铸型型腔连通;所述下铸型内设置内浇口型腔(19)和横浇道型腔(20);所述横浇道型腔(20)通过内浇口型腔(19)与下铸型型腔相连,且所述横浇道型腔(20)通过升液管闸板(7)与升液管(5)相连;所述型腔真空悬浮净化单元包括:高压储气罐(15)、型腔净化气体电磁阀(16)、型腔净化气体流量计(17)、型腔净化气体输气管(18)、电控伺服真空泵(21)、铸型左侧真空电磁阀(22)、铸型右侧真空电磁阀(23)、铸型左侧真空流量计(24)、铸型右侧真空流量计(25)和铸型真空抽气管路(26);所述真空充型单元包括:铸型置顶真空电磁阀(27)、铸型置顶真空流量计(28)和熔体k型测温热电偶(29);所述高压储气罐(15)通过管路一与型腔净化气体电磁阀(16)、型腔净化气体流量计(17)和型腔净化气体输气管(18)相连;所述型腔净化气体输气管(18)和内浇口型腔(19)连通;所述电控伺服真空泵(21)和铸型真空抽气管路(26)之间设置三条并联支路,一条并联支路上设置铸型左侧真空电磁阀(22)和铸型左侧真空流量计(24),另一条并联支路上设置铸型右侧真空电磁阀(23)和铸型右侧真空流量计(25),还一条支路上设置铸型置顶真空电磁阀(27)和铸型置顶真空流量计(28),所述铸型真空抽气管路(26)与上铸型型腔连通;所述熔体k型测温热电偶(29)置于合金熔体(3)中;所述熔体置顶激冷单元包括置顶激冷水泵(30)、置顶激冷水流管路(31)和置顶水路冷凝器(32):所述置顶水路冷凝器(32)位于上铸型的正上方,所述置顶水路冷凝器(32)通过置顶激冷水流管路(31)与置顶激冷水泵(30)相连;所述熔体加压凝固单元包括高压加压气体电磁阀(33)、高压加压气体流量计(34)、高压加压气体输气管(35);高压储气罐(15)通过管路二与高压加压气体电磁阀(33)、高压加

压气体流量计(34)和高压加压气体输气管(35)相连;所述高压加压气体输气管(35)置于合金熔体(3)内。2.根据权利要求1所述的装置,其特征在于,所述坩埚(2)置于炉衬(1)正中间,且所述坩埚(2)的开口与所述炉衬(1)的开口齐平。3.根据权利要求1所述的装置,其特征在于,所述升液管(5)的另一端通过炉衬盖板(6)的正中间部位与升液管闸板(7)连接。4.一种制备铝合金铸件的方法,其特征在于,所述方法是基于权利要求1-3任一项所述的装置,所述方法包括如下步骤:(a)熔体搅拌均匀处理:将合金熔体(3)注入坩埚(2)内,锁闭升液管闸板(7),启动电磁搅拌装置(4)对合金熔体(3)进行电磁搅拌;(b)熔体精炼净化处理:合金熔体(3)经电磁搅拌处理后,打开升液管闸板(7),开启精炼气体电磁阀(9)与精炼气体流量计(10),精炼气体储气罐(8)中的精炼气体通过精炼气体输气管(11)持续通入合金熔体(3)内对合金熔体(3)进行精炼净化处理;(c)型腔真空悬浮净化:锁闭升液管闸板(7),开启型腔净化气体电磁阀(16)与型腔净化气体流量计(17),高压储气罐(15)中的高压气体通过型腔净化气体输气管(18)通入铸型单元内部,经由内浇口型腔(19)与横浇道型腔(20)注入下铸型型腔和上铸型型腔内部,沿下铸型型腔底部自下而上对型腔进行吹气净化;启动电控伺服真空泵(21),开启铸型左侧真空电磁阀(22)、铸型右侧真空电磁阀(23)、铸型左侧真空流量计(24)与铸型右侧真空流量计(25),通过铸型真空抽气管路(26)将沿下铸型型腔底部被高压气体吹起,呈悬浮状态的微砂砾、涂料碎屑等夹杂物抽离至下铸型型腔和上铸型型腔外部;(d)熔体真空充型:通过熔体k型测温热电偶(29)调整合金熔体(3)的浇铸温度,开启升液管闸板(7),锁闭铸型左侧真空电磁阀(22)与铸型右侧真空电磁阀(23),开启铸型置顶真空电磁阀(27)、铸型置顶真空流量计(28);调节电控伺服真空泵(21)的真空度,合金熔体(3)沿升液管(5)、横浇道型腔(20)、内浇口型腔(19)实现下铸型型腔和上铸型型腔的真空充型;(e)熔体置顶激冷:当合金熔体(3)完成真空充型填充至上铸型型腔顶部时,启动置顶激冷水泵(30),冷却水沿置顶激冷水流管路(31)流通至置顶水路冷凝器(32)处,对合金熔体实现激冷处理;(f)熔体加压凝固:开启高压加压气体电磁阀(33)与高压加压气体流量计(34),高压储气罐(15)内的高压气体通过高压加压气体输气管(35)将高压气体输送至坩埚(2)内部,使合金熔体(3)沿升液管(5)对下铸型型腔和上铸型型腔内的合金熔体实施持续的高压,使其在加压条件下进行凝固。5.根据权利要求4所述的制备方法,其特征在于,步骤(a)中,电磁搅拌磁感振动频率为60hz~100hz,磁场中心磁感应强度为40mt~100mt,搅拌转速为400r/min~800r/min,搅拌时间为10min~20min;和/或,步骤(b)中,精炼气体为混合气体,包含cl2、n2与ar,其质量比为cl220%~25%,n230%~35%,余量为ar;精炼净化时间为15min~25min,精炼气体流量为0.16l

·

min-1

~0.24l

·

min-1

,精炼净化后静置处理5min~10min。6.根据权利要求4所述的制备方法,其特征在于,步骤(c)中,高压储气罐(15)中的气体

为无水干燥压缩空气,型腔净化气体输气管(18)中的气体流量为0.2l

·

min-1

~0.5l

·

min-1

,铸型左侧真空流量计(24)与铸型右侧真空流量计(25)中的气体流量分别为0.4l

·

min-1

~0.8l

·

min-1

,电控伺服真空泵(21)中的真空度为0.02mpa~0.04mpa;和/或,步骤(d)中,合金熔体(3)的浇铸温度为690℃~720℃,铸型置顶真空流量计(28)中的气体流量为0.6l

·

min-1

~1.0l

·

min-1

,电控伺服真空泵(21)中的真空度为10-4

pa~10-2

pa。7.根据权利要求4所述的制备方法,其特征在于,步骤(e)中,置顶激冷水流管路(31)中的冷却介质为去离子水,水温为10℃~20℃,水流量为0.25l

·

min-1

~0.50l

·

min-1

,置顶激冷水泵(30)与置顶水路冷凝器(32)工作时间为15min~30min;和/或,步骤(f)中,高压加压气体流量计(34)中的气体流量为1.2l

·

min-1

~1.6l

·

min-1

,高压加压气体输气管(35)沿升液管(5)作用于合金熔体(3)的气体压力为0.6mpa~1.0mpa。8.一种权利要求6或7所述方法制备得到的铝合金铸件。9.根据权利要求8所述的铝合金铸件,其特征在于,所述铝合金铸件冶金质量可达qj3185a-2018

ꢀⅰ

类铸件标准,内腔尺寸可达hb 6103-2004之ct6级~ct8级,成形尺寸壁厚可达2.0mm~60.0mm,铸造工艺出品率达60%~80%,铸件固态氢含量≤0.12ppm。10.根据权利要求8或9所述的铝合金铸件,其特征在于,所述铝合金铸件为zl114a时,制备的zl114a大型高强韧铝合金铸件经t6热处理后本体平均抗拉强度≥360mpa,平均屈服强度≥300mpa,平均延伸率≥7.0%,平均布氏硬度≥110hbs;所述铝合金铸件为zl205a时,制备的zl205a大型高强韧铝合金铸件经t6热处理后本体平均抗拉强度≥500mpa,平均屈服强度≥380mpa,平均延伸率≥10.0%,平均布氏硬度≥140hbs。

技术总结

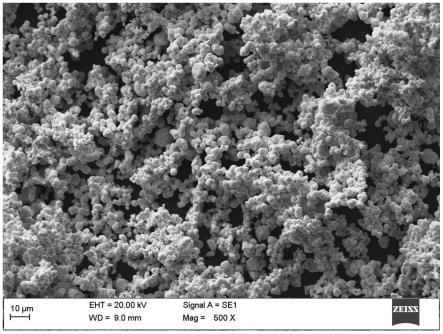

本发明提出了一种制备大型铝合金铸件的真空充型置顶激冷加压凝固装置及方法。与传统的低压充型浇铸工艺相比,在合金熔体浇铸前对合金熔体进行了搅拌均匀处理与精炼净化处理,避免了炉内比重偏析,同时提高了合金熔体的纯净度,降低了合金熔体的液态氢含量;结合型腔真空悬浮净化与熔体真空充型浇铸成形工艺,提高了铸型型腔的内在洁净度,减少了夹渣冶金缺陷,显著提高了铝合金铸件的疲劳性能;可实现大型复杂薄壁结构铝合金铸件的高冶金质量、高力学性能与高尺寸精度精密铸造成形,实现军工装备与新能源汽车大型复杂结构精密铝合金铸件高冶金质量短周期低成本制造,经济效益显著。著。著。

技术研发人员:樊振中 厉沙沙 罗传彪 潘俊杰

受保护的技术使用者:中国航发北京航空材料研究院

技术研发日:2022.06.09

技术公布日:2022/7/8

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。