1.本发明涉及材料制备技术领域,具体而言,涉及一种溅射靶材用高纯钼粉及其制备方法。

背景技术:

2.钼具有导电导热性好、热膨胀系数低、耐腐蚀性好及环境友好等优点,其薄膜的比阻抗和膜应力仅为铬的一半,是平面显示器溅射靶材的首选材料之一。目前钼及钼合金溅射靶材已广泛应用于电子器件和电子产品中,如薄膜半导体管—液晶显示器、等离子显示器、场发射显示器、触摸屏等;近年来,随着电子行业及太阳能电池的发展,钼及钼合金靶材的用量逐年增加。

3.钼靶材的制备大多以粉末冶金法为主,因此原料钼粉的品质将直接决定钼溅射靶材的性能。目前我国国内市场上的钼溅射靶材普遍存在纯度低、晶粒尺寸不均匀、相对密度低等问题,导致钼靶材的使用性能大大降低。而制约我国高纯钼靶材发展的关键技术主要在靶材钼粉的制备领域,因此迫切需要开发出一种高纯溅射靶材专用钼粉,解决现有靶材钼粉杂质含量高、粉末粒度不均匀、颗粒易团聚、粒度分布宽等问题。

技术实现要素:

4.本发明提供了一种溅射靶材用高纯钼粉及其制备方法,能够有效解决上述问题。

5.本发明的实施例通过以下技术方案实现:

6.本发明一方面提供了一种溅射靶材用高纯钼粉的制备方法,其特征在于,包括如下步骤:

7.s1、一次还原

8.将三氧化钼装入至舟皿中,然后推入至四管还原炉中,通氢气还原,还原产物经过80目筛网筛分,得到二氧化钼;

9.s2、混合

10.将步骤s1所得二氧化钼装入至喷雾双锥中进行混合,在混合过程中喷入去离子水,混合完成后进行干燥,得到合批二氧化钼;

11.s3、二次还原

12.将步骤s2所得合批二氧化钼装入舟皿中,然后推入十五管还原炉中,通入氢气进行还原,还原后经过200目筛网筛分,得到炉前钼粉;

13.s4、气流分级

14.采用流化床式气流分级机对炉前钼粉进行分级处理,按粒度大小分为三级,得到三级不同粒度段的钼粉;

15.s5、合批

16.从步骤s4所得不同粒度段的钼粉中选取第二级的钼粉,加入至双锥混合器或v型混合器中进行混合,得到溅射靶材用高纯钼粉。

17.本发明另一方面提供了一种由上述制备方法所制得的溅射靶材用高纯钼粉。

18.本发明实施例的技术方案至少具有如下优点和有益效果:

19.本发明所提供的溅射靶材用高纯钼粉的制备方法,工艺简单,效率高,易于实现工业化生产。生产过程中可将原料中的杂质元素充分排出,并且避免了二次污染,制备的钼粉纯度高,颗粒尺寸均匀,费氏粒度及松装密度可根据不同的使用条件进行调节。

20.按上述制备方法所制得的溅射靶材用高纯钼粉,纯度大于99.98%,颗粒尺寸均匀,费氏粒度、松装密度可调节;杂质元素含量低,团聚少,是制备钼溅射靶材的理想原料,可改善现有钼靶材纯度低、相对密度低、晶粒尺寸不均匀等问题,使钼靶材的使用性能得到提高。

附图说明

21.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

22.图1为本发明实施例1提供的溅射靶材用高纯钼粉的粒度分布图;

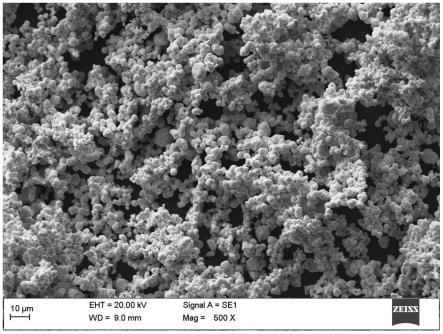

23.图2为本发明实施例1提供的溅射靶材用高纯钼粉的电镜扫描图;

24.图3为本发明对比例1提供的普通钼粉的电镜扫描图。

具体实施方式

25.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

26.本具体实施方式提供了一种溅射靶材用高纯钼粉的制备方法,包括如下步骤:

27.s1、一次还原

28.将三氧化钼装入至舟皿中,然后推入至四管还原炉中,通氢气还原,还原产物经过80目筛网筛分,得到二氧化钼;

29.s2、混合

30.将步骤s1所得二氧化钼装入至喷雾双锥中进行混合,在混合过程中喷入去离子水,混合完成后进行干燥,得到合批二氧化钼;

31.s3、二次还原

32.将步骤s2所得合批二氧化钼装入舟皿中,然后推入十五管还原炉中,通入氢气进行还原,还原后经过200目筛网筛分,得到炉前钼粉;

33.s4、气流分级

34.采用流化床式气流分级机对炉前钼粉进行分级处理,按粒度大小分为三级,得到三级不同粒度段的钼粉;

35.s5、合批

36.从步骤s4所得不同粒度段的钼粉中选取第二级的钼粉,加入至双锥混合器或v型

混合器中进行混合,得到溅射靶材用高纯钼粉。

37.进一步地,在步骤s1中,三氧化钼的纯度大于99.95%,费氏粒度为6-12μm;

38.在三氧化钼中,各杂质元素的含量分别为:k≤100ppm、na≤30ppm、fe≤20ppm、ni≤15ppm。

39.进一步地,在步骤s1中,还原过程温度为450-700℃,氢气露点为-30℃,氢气流量为5-8m3/h,装舟料层厚度为8-25mm,还原时间为4-12h。

40.进一步地,在步骤s2中,喷雾双锥的装填量为50-65%,混合时间为3-8h,混合时双锥转速为15-30r/min,干燥过程中干燥温度为60-150℃。

41.进一步地,在步骤s2中,在混合过程中按照二氧化钼的装填量喷入0.01-2l/kg的去离子水。

42.进一步地,在步骤s3中,氢气纯度为99.99%,氢气露点为-50℃,氢气流量为14-25m3/h,炉内氢气压力≤5000pa;

43.在还原过程中,料层厚度为8-20mm,还原温度为950-1200℃,还原时间为6-12h。

44.进一步地,在步骤s4中,气流分级过程中,所用的气体为干燥惰性气体,气体的压力为0.2-1mpa,气体的流量为1000-5000m3/h。

45.进一步地,在步骤s5中,双锥混合器或v型混合器中的钼粉装填量为50-65%,混合时间为2-6小时,转速为16-30r/min。

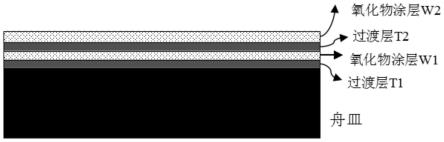

46.进一步地,舟皿的材质为纯钼或者表面喷涂有钼层的耐高温金属。

47.实施例1

48.一种溅射靶材用高纯钼粉的制备方法,包括如下步骤:

49.s1、一次还原

50.将三氧化钼装入至舟皿中,然后推入至四管还原炉中,通氢气还原,还原产物经过80目筛网筛分,得到二氧化钼;

51.其中,三氧化钼的纯度大于99.95%,费氏粒度为8μm,在三氧化钼中,各杂质元素的含量分别为:k=78ppm、na=25ppm、fe=12ppm、ni=10ppm;

52.其中,还原过程温度为600℃,氢气露点为-30℃,氢气流量为6m3/h,装舟料层厚度为15mm,还原时间为8h。

53.其中,舟皿的材质为纯钼。

54.s2、混合

55.将步骤s1所得二氧化钼装入至喷雾双锥中进行混合,在混合过程中喷入去离子水,混合完成后进行干燥,得到合批二氧化钼;

56.其中,喷雾双锥的装填量为60%,混合时间为5h,混合时双锥转速为22r/min,干燥过程中干燥温度为100℃,在混合过程中按照二氧化钼的装填量喷入1l/kg的去离子水。

57.s3、二次还原

58.将步骤s2所得合批二氧化钼装入舟皿中,然后推入十五管还原炉中,通入氢气进行还原,还原后经过200目筛网筛分,得到炉前钼粉;

59.其中,氢气纯度为99.99%,氢气露点为-50℃,氢气流量为20m3/h,炉内氢气压力≤5000pa;在还原过程中,料层厚度为14mm,还原温度为1050℃,还原时间为9h;

60.其中,舟皿的材质为纯钼。

61.s4、气流分级

62.采用流化床式气流分级机对炉前钼粉进行分级处理,按粒度大小分为三级,得到三级不同粒度段的钼粉;

63.其中,气流分级过程中,所用的气体为干燥惰性气体,气体的压力为0.6mpa,气体的流量为3000m3/h。

64.s5、合批

65.从步骤s4所得不同粒度段的钼粉中选取第二级的钼粉,加入至双锥混合器或v型混合器中进行混合,得到溅射靶材用高纯钼粉;

66.其中,双锥混合器或v型混合器中的钼粉装填量为60%,混合时间为4小时,转速为22r/min。

67.最终制得溅射靶材用高纯钼粉a1。

68.实施例2

69.一种溅射靶材用高纯钼粉的制备方法,包括如下步骤:

70.s1、一次还原

71.将三氧化钼装入至舟皿中,然后推入至四管还原炉中,通氢气还原,还原产物经过80目筛网筛分,得到二氧化钼;

72.其中,三氧化钼的纯度大于99.95%,费氏粒度为6μm,在三氧化钼中,各杂质元素的含量分别为:k≤100ppm、na≤30ppm、fe≤20ppm、ni≤15ppm;

73.其中,还原过程温度为450℃,氢气露点为-30℃,氢气流量为5m3/h,装舟料层厚度为8mm,还原时间为4h。

74.其中,舟皿的材质为纯钼。

75.s2、混合

76.将步骤s1所得二氧化钼装入至喷雾双锥中进行混合,在混合过程中喷入去离子水,混合完成后进行干燥,得到合批二氧化钼;

77.其中,喷雾双锥的装填量为50%,混合时间为3h,混合时双锥转速为15r/min,干燥过程中干燥温度为60℃,在混合过程中按照二氧化钼的装填量喷入0.01l/kg的去离子水。

78.s3、二次还原

79.将步骤s2所得合批二氧化钼装入舟皿中,然后推入十五管还原炉中,通入氢气进行还原,还原后经过200目筛网筛分,得到炉前钼粉;

80.其中,氢气纯度为99.99%,氢气露点为-50℃,氢气流量为14m3/h,炉内氢气压力≤5000pa;在还原过程中,料层厚度为8mm,还原温度为950℃,还原时间为6h;

81.其中,舟皿的材质为纯钼。

82.s4、气流分级

83.采用流化床式气流分级机对炉前钼粉进行分级处理,按粒度大小分为三级,得到三级不同粒度段的钼粉;

84.其中,气流分级过程中,所用的气体为干燥惰性气体,气体的压力为0.2mpa,气体的流量为1000m3/h。

85.s5、合批

86.从步骤s4所得不同粒度段的钼粉中选取第二级的钼粉,加入至双锥混合器或v型

混合器中进行混合,得到溅射靶材用高纯钼粉;

87.其中,双锥混合器或v型混合器中的钼粉装填量为50%,混合时间为2小时,转速为16r/min。

88.最终制得溅射靶材用高纯钼粉a2。

89.实施例3

90.一种溅射靶材用高纯钼粉的制备方法,包括如下步骤:

91.s1、一次还原

92.将三氧化钼装入至舟皿中,然后推入至四管还原炉中,通氢气还原,还原产物经过80目筛网筛分,得到二氧化钼;

93.其中,三氧化钼的纯度大于99.95%,费氏粒度为12μm,在三氧化钼中,各杂质元素的含量分别为:k≤100ppm、na≤30ppm、fe≤20ppm、ni≤15ppm;

94.其中,还原过程温度为700℃,氢气露点为-30℃,氢气流量为8m3/h,装舟料层厚度为25mm,还原时间为12h。

95.其中,舟皿的材质为纯钼。

96.s2、混合

97.将步骤s1所得二氧化钼装入至喷雾双锥中进行混合,在混合过程中喷入去离子水,混合完成后进行干燥,得到合批二氧化钼;

98.其中,喷雾双锥的装填量为65%,混合时间为8h,混合时双锥转速为30r/min,干燥过程中干燥温度为150℃,在混合过程中按照二氧化钼的装填量喷入2l/kg的去离子水。

99.s3、二次还原

100.将步骤s2所得合批二氧化钼装入舟皿中,然后推入十五管还原炉中,通入氢气进行还原,还原后经过200目筛网筛分,得到炉前钼粉;

101.其中,氢气纯度为99.99%,氢气露点为-50℃,氢气流量为25m3/h,炉内氢气压力≤5000pa;在还原过程中,料层厚度为20mm,还原温度为1200℃,还原时间为12h;

102.其中,舟皿的材质为纯钼。

103.s4、气流分级

104.采用流化床式气流分级机对炉前钼粉进行分级处理,按粒度大小分为三级,得到三级不同粒度段的钼粉;

105.其中,气流分级过程中,所用的气体为干燥惰性气体,气体的压力为1mpa,气体的流量为5000m3/h。

106.s5、合批

107.从步骤s4所得不同粒度段的钼粉中选取第二级的钼粉,加入至双锥混合器或v型混合器中进行混合,得到溅射靶材用高纯钼粉;

108.其中,双锥混合器或v型混合器中的钼粉装填量为65%,混合时间为6小时,转速为30r/min。

109.最终制得溅射靶材用高纯钼粉a3。

110.对比例1

111.按照传统两次还原工艺生产出的符合国家标准《钼粉》(gb/t3461-2016)的普通钼粉d1。

112.实验例

113.对实施例1-3以及对比例1所制得的溅射靶材用高纯钼粉a1-a3和普通钼粉d1的纯度、费氏粒度、松装密度以及杂质元素含量进行测试,相关数据见表1;并对溅射靶材用高纯钼粉a1进行粒度分析和电镜扫描,相关表征见说明书附图。

114.表1溅射靶材用高纯钼粉相关性能

[0115][0116]

按表1及说明书附图1-3可以看出,按本方案所制得的溅射靶材用高纯钼粉,颗粒尺寸均匀,团聚少,粒度分布窄,杂质元素含量低,是制备钼溅射靶材的理想原料,可改善现有钼靶材纯度低、相对密度低、晶粒尺寸不均匀等问题,使钼靶材的使用性能得到提高。而普通钼粉的颗粒尺寸大小不一,且极易团聚。

[0117]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。