1.本发明涉及材料制备技术领域,具体涉及一种自给能中子探测器用套管。

背景技术:

2.自给能中子探测器封装于堆芯仪表组件中,用于监测核反应堆堆芯中子注量率,通过产生信号电流,生成在线堆芯功率分布信息,从而保证核反应堆的安全和有效运行。套管是自给能中子探测器外壳的关键材料,不仅有固定和支撑自给中子探测器,还起到保护及信号电流收集级的作用。因此,套管材料的性能将直接影响自给能中子探测器的使用寿命和测量的准确度。由于在堆芯高温、高压、辐照等复杂工况下,套管材料要求具有耐腐蚀和抗氧化性强、热导率和电导率低、线膨胀系数大、高温下的断裂强度高。

3.目前,国外自给能中子探测器用套管材料主要采用inconnel 600等镍基合金。虽然近年来国内inconnel 600等镍基合金管材研制取得了一定进展,但性能稳定性方面与国外相比存在差距,因此自给能中子探测器用套管材料仍依靠进口。

4.因此,提供一种能够满足自给能中子探测器使用要求的套管,是本领域技术人员研究的方向。

技术实现要素:

5.针对现有技术存在的上述不足,本发明的目的在于解决国内现有的inconnel 600镍基合金性能差,无法满足作为自给能中子探测器套管的使用要求的问题,提供一种自给能中子探测器用套管。

6.为了解决上述技术问题,本发明采用如下技术方案:所述套管采用inconel 600合金,经过真空感应熔炼、真空自耗重熔、锻造开坯、热轧穿管、冷轧冷拔和表面精整工序制备而成。

7.其中,所述inconel 600合金包括主要合金元素ni、cr、fe,小料c、mn、al、si,以及不可避免的杂质元素cu、s、p;各成分按重量份计为:ni:≥ 72份;cr:14.0~17.0份;fe:6.0~10.0份;小料c mn al si ≤1.0份;不可避免的杂质cu s p ≤0.05份。

8.进一步,所述小料和不可避免的杂质,按重量份计为:c:≤0.05份;mn:≤1.0份;al:≤0.30份;si:≤0.50份;cu:≤0.05份;

s:≤0.015份;p:≤0.015份。

9.进一步,所述真空感应熔炼、真空自耗重熔、锻造开坯、热轧穿管、冷轧冷拔和表面精整工序为:真空感应熔炼:将主要合金元素装入坩埚后置于真空感应熔中,抽真空至优于10-1

pa后打开真空感应炉,待主要合金元素全部熔化后,精炼15~30min;然后加入小料完全熔化后,精炼10~15min;精炼完成后静置熔体,调温至温度1500~1560℃时,浇铸成圆棒,冷却至室温后取出。

10.真空自耗重熔:将圆棒作为电极棒进行重熔;熔炼真空度为0.10~2.0pa,电压20~40v、电流3000~9000a,熔炼速率为2.5~4.8kg/min,冷却水压为6000~8000mpa;电极棒熔化后的液滴流入坩埚中重新结晶,得到合金锭。真空自耗重熔的目的是为了有效去除合金中的气体(氧、氮、氢)及杂质p、s等微量元素,同时通过控制冷却水压,提高熔池的冷却强度,使合金的晶粒细化效果越好,晶粒尺寸减小、数目变多,合金元素分布实现均匀化,改善了合金的可加工性能,避免了影响后续锻造。

11.锻造开坯:采用锻压机对合金锭进行变形锻造开坯,加热温度为1080~1150℃,保温时间60~90min,始锻温度≥1080℃,终锻温度≥950℃,将合金锭加工成φ60~ 75mm的合金棒。

12.热轧穿管:将合金棒加热后在穿孔机上穿成空心厚壁管;加热温度为1000~1150℃,保温时间60~90min;穿管后在连续轧管机组上将空心厚壁管热轧至φ35~40mm

×

3.0mm的空心薄壁管;其中,连轧速度为5~7m/min,轧辊转速80~120r/mim,终轧温度≥850℃。

13.冷轧冷拔:冷轧速度控制在3~5m/min,加工至φ18~20mm

×

2.0mm,采用网带式退火炉在1050~1100℃下退火时间25~35min后,继续拉拔加工至φ8~10mm

×

1.0mm,再用网带式退火炉在1050~1100℃下退火时间25~35min进行退火,得到冷加工后的管材。

14.表面精整:包括矫直和内外壁抛光;采用六辊式矫直机对冷加工后的管材进行矫直,矫直速度为0.5~1m/min,矫直精度≤1.0mm/m;采用电化学抛光对管材进行内外壁抛光,温度为60~85℃,电解液为磷酸和硫酸,其中,磷酸浓度为35%,硫酸的浓度为40%,磷酸与硫酸的体积比为7:3,电流密度25~45a/dm2,抛光时间10~20min;抛光结束后,浸入准备好的去离子水中,去除表面残留的电解液,之后在超声波清洗、干燥,得到所述自给能中子探测器用套管。

15.作为优选,在真空感应熔炼时,在精炼过程中电磁搅拌熔体。

16.作为优选,在锻造开坯时,采用超声波对锻造开坯后的合金锭进行无损检测,选择锻造开坯后表面无裂纹,内部无缺陷,且锻造组织均匀的合金锭加工成合金棒。这样,能够满足后续加工要求。

17.作为优选,在冷轧冷拔时,在每次退火前采用碳氢清洗剂进行脱脂去油。

18.作为优选,在电化学抛光结束后,将管材浸入去离子水中,去除表面残留的电解液,然后在超声波清洗仪中处理10~15min后干燥。

19.与现有技术相比,本发明具有如下优点:1、本发明提供的自给能中子探测器用套管,采用inconnel 600镍基合金,在电化学中镍的标准电位高,具有良好的耐腐蚀和冷热加工性能,且易与一些耐腐蚀性能优良的

元素形成固溶体,相比于不锈钢材料性能,inconel 600合金可在1000℃以上的氧化性气氛中长期工作。因此满足自给能中子探测器对套管的使用性能要求。

20.2、本发明提供的套管通过真空感应熔炼、真空自耗重熔、锻造开坯、热轧穿管、冷轧冷拔和表面精整工序制备而成。由于采用了两联真空感应熔炼和真空自耗重熔的组合工艺,实现了合金成分的严格控制,有效去除了inconel 600合金中的气体(氧、氮、氢)及p、s等微量杂质元素,使合金纯净度高,通过控制冷却强度,细化了合金晶粒,合金元素分布实现均匀化。同时采用两联组合工艺具有熔炼流程短的特点,比多联熔炼工艺降低了生产成本。经电感耦合等离子体质谱仪和氧氮氢分析仪检测,其化学成分满足inconel 600合金成分要求,o n h元素总含量≤100ppm,提高了inconel 600合金的可加工性能。

21.3、本发明提供的套管套尺寸采用游标卡尺测得为:φ8~10mm

×

1.0mm;套管表面质量采用涡流探伤(et)进行无损检测,套管表面无裂纹和白点;套管内部缺陷采用超声波探伤(ut)判定质量等级为a级;套管完整性采用氦质谱仪检漏仪加压检测,套管无渗漏;套管力学性能采用cmt微机控制电子万能试验机测试,经室温拉伸检测管材的抗拉强度≥630mpa,屈服强度≥240mpa,延伸率≥30%,晶粒度采用金相显微镜检测显微平均晶粒度级别g为2.0~3.5;表面粗糙度通过粗糙度测量仪测得表面粗糙度≤ra1.6μm。

附图说明

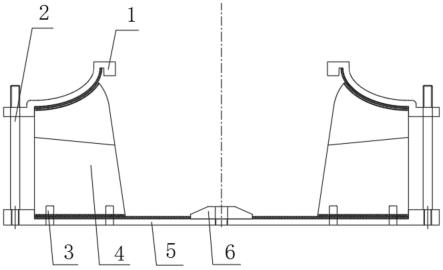

22.图1为本发明一种自给能中子探测器用套管的制备流程图。

23.图2为本发明实施例1制备的套管的实物图。

具体实施方式

24.下面将结合附图及实施例对本发明作进一步说明。

25.实施例1一种自给能中子探测器用套管,所述套管采用inconel 600合金,经过真空感应熔炼、真空自耗重熔、锻造开坯、热轧穿管、冷轧冷拔和表面精整工序制备而成。其中,所述inconel 600合金成分如表1所示。

26.表1nicrfecmnalsipscu741690.050.50.250.2≤0.015≤0.015≤0.05该套管的制备方法为:按照表1所示合金配比300kg inconel 600合金。其制备流程如图1所示。

27.真空感应熔炼:采用500kg真空感应熔炼炉对合金进行熔炼,将ni、fe、cr大料装入坩埚,将c、mn、al、si小料装入加料斗,抽真空至0.4pa,功率40kw,一次精炼30min,功率从小到大缓慢送电至合金全熔,然后加入c、mn、al、si小料,进行二次精炼15min,待小料完全熔化,精炼过程充分电磁搅拌,静置钢水,调温至温度约1550℃时,浇铸成圆棒,待温度冷却至室温后取出圆棒,熔炼的圆棒作为真空自耗重熔的电极棒。

28.真空自耗重熔:采用真空自耗电弧炉将圆棒进行重熔,熔炼真空度为0.65pa,电极棒通电起弧,控制电压30v、电流8000a,熔炼速率为3.8kg/min,冷却水压为7600mpa。电极棒缓慢熔化,熔化后的液滴流入坩埚中重新结晶,得到inconel 600合金锭。

29.锻造开坯:采用锻压机对自耗重熔的合金锭进行大变形锻造开坯,加热温度为1150℃,保温时间60min,始锻温度1150℃,终锻温度950℃,将合金锭加工成φ75mm的inconel 600合金棒。经超声波探伤(ut)无损检测,锻造开坯后的合金锭表面无裂纹,内部无缺陷,满足后续加工要求。

30.热轧穿管:锻造后的inconel 600合金棒加热后在穿孔机上穿成空心厚壁管,加热温度为1150℃,保温时间60min。穿管后在连续轧管机组上将空心厚壁管热轧至φ40mm

×

3.0mm的空心薄壁管,连轧速度7m/min,轧辊转速120r/mim,终轧温度850℃。

31.冷轧冷拔:在冷轧冷拔机组上用轧制和拉拔方式对空心薄壁管材进行冷加工,冷轧速度控制在5m/min,加工至φ20mm

×

2.0mm时,采用碳氢清洗剂进行脱脂去油,然后采用网带式退火炉进行退火,退火温度控制在1080℃,退火时间30min。继续拉拔加工至φ10mm

×

1.0mm,然后用碳氢清洗剂进行脱脂去油,最后采用网带式退火炉进行退火,退火温度控制在1050℃,退火时间30min。

32.表面精整:包括矫直和内外壁抛光。采用六辊式矫直机对冷加工后的管材进行矫直,矫直速度为0.8m/min,矫直精度1.0mm/m。采用电化学抛光对管材进行内外壁抛光,温度为80℃,电解液为磷酸和硫酸,采用的磷酸浓度为35%,硫酸的浓度为40%,体积比为7:3,电流密度40a/dm2,抛光时间20min。抛光结束后,浸入准备好的去离子水中,去除表面残留的电解液,之后在超声波清洗仪中处理15min,然后放入干燥箱进行干燥处理,得到所述自给能中子探测器用套管。本实施例制备的套管如图2所示。

33.本实施例提供的套管经检测:套管的化学成分中o n h元素总含量为92ppm。套管尺寸测得为φ10mm

×

1.0mm。套管表面无裂纹和白点。套管内部缺陷采质量等级为a级。套管氦质谱加压检测无渗漏。套管抗拉强度为655mpa,屈服强度为278mpa,延伸率为46.2%,晶粒度级别g为2.5,表面粗糙度为ra0.7μm。

34.实施例2一种自给能中子探测器用套管,所述套管采用inconel 600合金,经过真空感应熔炼、真空自耗重熔、锻造开坯、热轧穿管、冷轧冷拔和表面精整工序制备而成。其中,所述inconel 600合金成分如表2所示。

35.表2nicrfecmnalsipscu751680.050.400.20.35≤0.015≤0.015≤0.05该套管的制备方法为:按照表2所示合金配比200kg inconel 600合金。

36.真空感应熔炼:采用500kg真空感应熔炼炉对合金进行熔炼,将ni、fe、cr大料装入坩埚,将c、mn、al、si小料装入加料斗,抽真空至0.6pa,功率35kw,一次精炼25min,功率从小到大缓慢送电至合金全熔,然后加入c、mn、al、si小料,进行二次精炼12min,待小料完全熔化,精炼过程充分电磁搅拌,静置钢水,调温至温度约1530℃时,浇铸成圆棒,待温度冷却至室温后取出圆棒,熔炼的圆棒作为真空自耗重熔的电极棒。

37.真空自耗重熔:采用真空自耗电弧炉将圆棒进行重熔,熔炼真空度为0.3pa,电极棒通电起弧,控制电压32v、电流7500a,电极棒缓慢熔化,熔化后的液滴流入坩埚中重新结晶,得到inconel 600合金锭。

38.锻造开坯:采用锻压机对自耗重熔的合金锭进行大变形锻造开坯,加热温度为1100℃,保温时间80min,始锻温度1100℃,终锻温度950℃,将合金锭加工成φ60mm的inconel 600合金棒。经超声波探伤(ut)无损检测,锻造开坯后的合金锭表面无裂纹,内部无缺陷,满足后续加工要求。

39.热轧穿管:锻造后的inconel 600合金棒加热后在穿孔机上穿成空心厚壁管,加热温度为1100℃,保温时间80min。穿管后在连续轧管机组上将空心厚壁管热轧至φ35mm

×

3.0mm的空心薄壁管,连轧速度5m/min,轧辊转速90r/mim,终轧温度850℃。

40.冷轧冷拔:在冷轧冷拔机组上用轧制和拉拔方式对空心薄壁管材进行冷加工,冷轧速度控制在4m/min,加工至φ18mm

×

2.0mm时,采用碳氢清洗剂进行脱脂去油,然后采用网带式退火炉进行退火,退火温度控制在1050℃,退火时间35min。继续拉拔加工至φ8mm

×

1.0mm,然后用碳氢清洗剂进行脱脂去油,最后采用网带式退火炉进行退火,退火温度控制在1050℃,退火时间35min。

41.表面精整:包括矫直和内外壁抛光。采用六辊式矫直机对冷加工后的管材进行矫直,矫直速度为0.6m/min,矫直精度1.0mm/m。采用电化学抛光对管材进行内外壁抛光,温度为80℃,电解液为磷酸和硫酸,采用的磷酸浓度为35%,硫酸的浓度为40%,体积比为7:3,电流密度45a/dm2,抛光时间15min。抛光结束后,浸入准备好的去离子水中,去除表面残留的电解液,之后在超声波清洗仪中处理12min,然后放入干燥箱进行干燥处理,得到所述自给能中子探测器用套管。

42.本实施例提供的套管经检测:套管的化学成分中o n h元素总含量为87ppm。套管尺寸测得为φ8mm

×

1.0mm。套管表面无裂纹和白点。套管内部缺陷采质量等级为a级。套管氦质谱加压检测无渗漏。套管抗拉强度为648mpa,屈服强度为285mpa,延伸率为54.7%,晶粒度级别g为3.0,表面粗糙度为ra1.2μm。

43.可见,本发明提供的套管具有小口径、力学性能和表面质量稳定性较好的优点,能够满足自给能中子探测器对套管的使用性能要求。

44.最后需要说明的是,以上实施例仅用以说明本发明的技术方案而非限制技术方案,本领域的普通技术人员应当理解,那些对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。