1.本发明属于钢板轧制技术领域,具体涉及一种钢板及其生产方法。

背景技术:

2.随着汽车轻量化不断发展,先进高强度钢在汽车的应用比例不断上升。吉帕级冷轧板,具有高强度与良好焊接性,既可以降低车身质量,也可以提高车身的承载能力,在汽车结构上应用比例逐渐加大。一般高强钢主要用于简单汽车结构件加工制造,尺寸精度要求相对较低。然而近几年随着汽车轻量化深入,一些汽车高精度关键结构件也开始由冷轧高强钢替代,其对高强钢提出了高精度要求。

3.吉帕级冷轧钢带随着强度提升同板差越大,其中边降与头尾厚度超差问题尤为突出。目前针对边降问题,一般采用ucm轧机特有的调控机制来实现边降的有效控制。同时针对头尾厚度超差问题,常规办法是增加头尾切除量的办法来补救,目前大多开始采用头尾温度补偿改善头尾组织与性能来降低头尾性能波动带来的损失。

4.采用单机架轧机进行高强钢轧制,单机架轧机轧辊辊径小,轧机刚度相对较高,可以缓解头尾厚度超差问题,但其生产效率低且头尾切损较大,严重影响生产节奏与成材率。

5.目前没有一种适用于cvc连轧轧机轧制吉帕级高精度冷轧钢板的方法。

技术实现要素:

6.冷轧板带边降主要原因为以下两点:(1)轧制过程轧辊边部压扁量小于中部压扁量;(2)板带边部轧制过程收横向阻力较小,边部金属除纵向流动外横向流动明显。板带强度级别越高变形抗力越大,轧辊边部与中部压扁量差越大,边降问题越突出。头尾厚度超差原因:热轧轧制过程头尾无张力轧制,且头尾冷速高硬相组织较多且组织均匀性差后续冷轧易产生厚度波动。

7.本发明解决的技术问题是提供一种吉帕级高精度冷轧钢板以及一种适用于采用cvc连轧轧机生产的吉帕级高精度冷轧钢板生产方法,消除钢板边降与头尾厚度超差现象。

8.本发明技术方案为:一种钢板,其化学成分组成及其质量百分含量为c:0.08%~0.15%,si:0.1%~0.6%,mn:1.9%~3.0%,p≤0.015%,s≤0.015%,als:0.015%~0.065%,ti:0.01%~0.05%,cr:0.3%~0.7%,nb: 0.02%~0.05%,,其余为fe及不可避免杂质。

9.优选的,所述钢板化学成分组成及其质量百分含量为c:0.08%~0.12%,si:0.4%~0.6%,mn:2.4%~2.9%,p≤ 0.015%,s≤0.01%,als:0.015%~0.065%,ti:0.01%~0.04%,cr:0.3%~0.5%,nb: 0.02%~0.04%,其余为fe及不可避免杂质。

10.上述的一种钢板的生产方法,生产步骤为热轧

→

酸轧

→

连续退火,所述酸轧工序,轧机为cvc五机架六辊连轧机,f1~f3机架采用75μm凸度工作辊,f4机架采用80-90μm凸度工作辊,f5机架采用90-100μm凸度工作辊。

11.进一步的,所述酸轧工序,轧制压下率为40%~55%,其中f1机架压下率12%~17%,f2机架压下率9%~13%,f3机架压下率8%~12%,f4机架压下率7%~10%,f5机架压下率3%~

5%。

12.进一步的,所述热轧工序,钢板精轧阶段边部温度补偿50-70℃,终轧温度为890℃~930℃,精连轧轧机机架工作辊采用cvc轧辊,以微中浪进行控制,精轧出口浪形控制在6mm/m-10mm/m,板带凸度控制在20-50μm。

13.进一步的,所述热轧工序,钢板轧后进行层流冷却,层流段后段1/2加热,头尾温度补偿50~70℃,冷却至550℃~610℃后成卷,然后缓冷至室温。

14.进一步的,所述连续退火工序,均热段温度790℃~860℃,保温时间90s~160s。

15.采用上述技术方案所产生的有益效果在于:通过优化冷轧压缩比与差异化凸度辊,降低冷轧压下率,提高热轧压下量,改善冷轧边降量,提高板带厚度控制精度;本发明通过冷轧高强钢板的合金成分、轧制退火等工艺合理匹配,设计出了满足市场需求的一种吉帕级高精度高屈强比冷轧钢板材料,加工硬化指数≥0.2,同板厚度差在

±

3%及以内。

16.通过低温卷取,实现热轧基板组织细化,降低热卷卷取过程中微合金析出偏聚长大,提高退火过程微合金弥散强化作用同时还可实现细晶强化作用;

④

实现了马氏体贝氏体与残余奥氏体等软硬相组织的合理匹配,同时实现了板带强度与塑韧性的匹配与组织均匀性的提高,降低了冷加工过程中冷作硬化效应产生的局部应力集中问题。

17.⑤

通过微合金化成分设计,匹配合理的控轧控冷及轧制退火工艺,得到高尺寸精度、组织性能稳定均匀且加工成形性能优良的吉帕级冷轧钢板。

附图说明

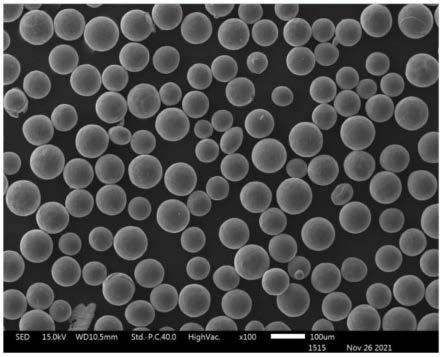

18.图1为未采用本发明的成品钢板代表性厚度曲线;图2为未采用本发明的成品钢板代表性显微组织;图3为本发明成品钢板代表性厚度曲线;图4为本发明成品钢板代表性显微组织。

具体实施方式

19.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

20.实施例1-6实施例1-6钢板化学成分及其质量百分含量见表1,钢板生产步骤为热轧

→

酸轧

→

连续退火。

21.热轧工序,板坯出钢温度1220~1240℃,加热时间为180~240min,钢板边部补偿温度、终轧温度见表2,中间坯经7机架精连轧轧机轧成1.9~6.0mm,精轧机机架采用cvc轧辊,以微中浪进行控制,精轧出口浪形控制尺寸、板带凸度控制见表2。钢板轧后进行层流冷却,层流段后段1/2加热,头尾补偿温度、卷取温度见表2,卷取成卷后缓冷至室温。

22.酸轧工序,轧机为cvc五机架六辊连轧机,f1~f5机架工作辊凸度见表3,酸轧工序轧制压下率、f1~f5机架压下率见表3,轧后钢板厚度为0.8~2.5mm,钢板经酸轧工序轧至退火机组原料厚度。酸轧工序,以微中浪控制,f1-f5轧机工作辊弯辊力控制在60-80kn,中间辊弯辊力控制在65-85kn,窜辊量见表3,板形值控制在5iu及以下,机架间乳化液流量控制3000i。

23.连续退火工序,控制钢带以1℃/s

ꢀ‑

5℃/s加热至均热段温度并进行保温,然后再以2℃/s~6℃/s的冷却速率缓冷至590℃~750℃,随后以10℃/s~25℃/s的冷速快冷至250℃~320℃,过时效处理250s~400s。连续退火工序中,带钢的运行速度为50m/min~180m/min,平整延伸率为0.3%~0.8%,切边量15-20mm。实施例1-6连续退火工序具体工艺参数见表4。

24.表1表2表3

表4实施例1-6成品钢板抗拉强度、屈服强度、延伸率、屈强比、加工硬化指数见表5,钢板同板厚度差≤3%,显微组织以马氏体与铁素体为主。

25.表5

以上实施例仅用以说明而非限制本发明的技术方案,尽管参照上述实施例对本发明进行了详细说明,本领域的普通技术人员应当理解:依然可以对本发明进行修改或者等同替换,而不脱离本发明的精神和范围的任何修改或局部替换,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。