1.本发明属于合金制备的技术领域,具体涉及一种钛合金制件的焊接工艺。

背景技术:

2.钛合金是以钛为基础加入其他元素组成的合金。钛及钛合金是五十年代兴起的一种十分重要的结构金属。同其它结构金属相比,它具有一系列突出的优点。首先是钛的比重小,比强度高。钛的比重为4.5, 介于铝(2.7)和铁(7.6)之间,但比强度高于铝和铁。钛合金的耐热性也比铝、镁合金高的多。例如,在300

°

c~350

°

c, 钛合金的强度比铝、镁合金的强度大约高一个等级,而400

°

c~ 500

°

c,铝、镁合金由于强度和硬度急剧下降而完全丧失工作能力,钛合金却能继续保持足够的使用强度。

3.目前,已有上百种钛合金问世,钛合金可以分为 α 合金、(α β)合金、β合金及金属间化物钛合金。近年来,新型钛合金主要有 4 种类型:高温钛合金、高强高韧 β 型钛合金、钛铝基合金及其复合材料与阻燃钛合金。汽车轻量化是钛材最具开发潜力的市场之一,钛合金主要应用于汽车发动机零部件中,例如:连杆、弹簧、曲轴、紧固件等。

4.钛合金常用的生产工艺包括热处理方法,钛合金的热处理通常为了达到降低加工过程中的残余应力,实现塑性、可加工性及结构稳定性的较好组合,提高断裂韧性、疲劳强度、及高温蠕变性能。钛合金热处理方法主要有固溶时效、复杂双重退火和普通退火等3种工艺。固溶时效主要用于小规格棒材热处理,不适合用于焊接零件的焊后热处理,容易引起零件严重变形,复杂双重退火后得到的钛合金拉伸强度较好,但该工艺的缺点是过于复杂,需经过两次真空热处理,其中740~760℃保温后要求快速气冷,必须具备大型真空气淬热处理炉才能达到要求的冷却速度;普通退火工艺的主要缺点是基体抗拉强度低,且对冷却速度的要求过于严格(3~5℃/min),而目前工厂中的真空热处理炉的冷却速度一般在0.5~3℃/min。

5.因此,目前亟需开发出一种工艺简便、生产效率高,同时可以有效避免传统普通退火工艺引起的合金强度降低的钛合金焊接工艺。

技术实现要素:

6.钛合金具有许多优良性能,特别是其具有优异的力学性能。钛合金的力学性能也是目前航空、航天以及武器装备等诸多领域所关心的重点,特别是超高强钛合金在航天飞机中的使用比例越来越大,也成为衡量新一代战斗机先进性的一个重要标准。进一步提高钛合金的比强度,对于减轻飞机重量有非常重大的战略意义,是未来航天事业发展的方向。随着超高强钛合金的使用范围越来越广,对其强度的要求也越来越高。为此,超高强度钛合金是钛合金开发和应用的重要方向之一。

7.现有常用的钛合金往往不能兼备较高的强度与较好的塑性。例如,目前经常使用的钛合金vt22的抗拉强度为1160mpa,延伸率为4.2% ;钛合金ti_15_3的 抗拉强度为840mpa,延伸率为21% ;钛合金β 21s的抗拉强度为1015mpa,延伸率为 17% ; timetallcb

的抗拉强度为1095mpa,延伸率为17%。目前这些众所周知的钛合金以及采用上述现有专利技术制得的β钛合金,都存在具有较高强度又不具有良好的塑性,或者具有较好的塑性又不具有尽如人意的强度的缺点。

8.专利cn101638739a公开了一种高性能钛合金新材料,该合金的化学成分及质量百分比为:al:3%~7%;mo:1%~6%;v:0.5%~6%;sn:1%~4%;zr:1%~4%;cr:0.5%~3%;nb:0.5%~3%;si:0.01%~0.3%;ti为余量。该高性能钛合金的综合性能非常好,在国内外处于领先地位,在强度和塑性保持在最高水平时,大幅提高钛合金的断裂韧度,提高钛合金零部件的使用性能。但该专利得到的钛合金强度只能达到1200 mpa左右。

9.专利cn102011026a公开了一种钛合金及其制备方法,涉及钛基合金,其元素组成的质量百分比为al:5%~9%、v:1%~6%、mo:8%、nb:11%~15%、zr:1%、cr:0.1%~2%和余量为ti;在该钛合金的熔炼过程中加入非晶钛合金孕育剂。该发明钛合金具有新的更加合理的元素组成成分,在熔炼工艺中加入了非晶钛合金孕育剂,增加了钛合金凝固时的异质形核核心,细化了铸态钛合金晶粒,该发明方法制备得到的钛合金产品的抗拉强度可以达到1370mpa,延伸率可以达到11.6%,强韧兼备,可广泛应用于生产制造民用航空飞机的紧固件。但该方法技术步骤复杂,需控制的条件太多,加大了其操作难度以及成本。

10.本发明的目的在于客服现有技术存在的不足而提供一种钛合金制件的焊接工艺,制备得到的钛合金在具备较好的抗拉强度的同时,还具有较好的塑性,且制备工艺简单。

11.为实现上述目的,本发明采用的技术方案为:一种钛合金制件的焊接工艺,将钛合金表面预处理后与欲焊接的其它工件组合固定后放入真空热处理炉内,采用三段式升温方式随炉升温至900~950℃,保温,随炉冷却,即得。

12.在本发明的一个具体实施方式中,所述预处理的方法为:将钛合金表面用有机溶剂清洗干净。

13.进一步地,所述有机溶剂为丙酮、苯、硝酸、氢氟酸中的一种。

14.在本发明的一个具体实施方式中,所述有机溶剂为丙酮。

15.进一步地,所述钛合金选自tc18钛合金、ta2钛合金、tc11钛合金或tc17钛合金;在本发明的一个具体实施方式中,所述钛合金为tc18钛合金。

16.进一步地,所述三段式升温方式为:随炉升温至400~450℃,保温10~20min,以5~15℃/min的升温速率将温度升至700~800℃,保温30~40min,继续以3~10℃/min的升温速率将温度升至900~950℃,保温30~40min,随炉冷却。

17.在本发明的一个具体实施方式中,三段式升温方式为:随炉升温至400℃,保温15min,以5℃/min的升温速率将温度升至700℃,保温30min,继续以5℃/min的升温速率将温度升至950℃,保温30min,随炉冷却。

18.发明人在实验中发现,真空度对钛合金制件的抗拉强度也会有一定影响,当真空度高于6

×

10-2

pa时,钛合金制件的拉伸强度降低,合金由脆性断裂转变为韧性断裂;当真空度低于5

×

10-2

pa时,钛合金制件的拉伸强度低于1200mpa。

19.在本发明的一个具体实施方式中,所述真空度为5

×

10-2

pa~6

×

10-2

pa。

20.在本发明的一个具体实施方式中,所述冷却温度不高于200℃。

21.本发明具有如下有益效果:

本发明钛合金制件具有较好的抗拉强度和延伸率,使抗拉强度能够达到1380 mpa以上,延伸率达到10%;本发明焊接工艺简便、生产效率高,同时可以有效避免传统普通退火工艺引起的合金强度降低,具有较好的应用前景。

具体实施方式

22.下面对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.实施例中使用的产品若无特殊说明,均为市售可以购买得到的常规产品,符合售卖标准。实施例中若无特殊说明,所使用的方法均为常规方法。

24.本发明实施例中的钛合金基材为tc18钛合金。

25.实施例1将钛合金表面用丙酮溶液清洗干净后,将欲焊接的工件组合固定后放入真空热处理炉内,真空室内真空工作压强为5

×

10-2

pa,采用三段式升温方式随炉升温至400℃,保温15min,以5℃/min的升温速率将温度升至700℃,保温30min,继续以5℃/min的升温速率将温度升至950℃,保温30min,随炉冷却,将钛合金焊接制件冷却至200℃以下后,出炉空冷;钛合金制件热处理后进行抗拉强度和延伸率测试。

26.实施例2将钛合金表面用丙酮溶液清洗干净后,将欲焊接的工件组合固定后放入真空热处理炉内,真空室内真空工作压强为5.5

×

10-2

pa,采用三段式升温方式随炉升温至400℃,保温15min,以5℃/min的升温速率将温度升至700℃,保温30min,继续以5℃/min的升温速率将温度升至950℃,保温30min,随炉冷却,将钛合金焊接制件冷却至200℃以下后,出炉空冷;钛合金制件热处理后进行抗拉强度和延伸率测试。

27.实施例3将钛合金表面用丙酮溶液清洗干净后,将欲焊接的工件组合固定后放入真空热处理炉内,真空室内真空工作压强为5

×

10-2

pa,采用三段式升温方式随炉升温至450℃,保温15min,以7℃/min的升温速率将温度升至700℃,保温30min,继续以7℃/min的升温速率将温度升至950℃,保温30min,随炉冷却,将钛合金焊接制件冷却至200℃以下后,出炉空冷;钛合金制件热处理后进行抗拉强度和延伸率测试。

28.实施例4将钛合金表面用丙酮溶液清洗干净后,将欲焊接的工件组合固定后放入真空热处理炉内,真空室内真空工作压强为5

×

10-2

pa,采用三段式升温方式随炉升温至400℃,保温10min,以5℃/min的升温速率将温度升至700℃,保温40min,继续以5℃/min的升温速率将温度升至950℃,保温30min,随炉冷却,将钛合金焊接制件冷却至200℃以下后,出炉空冷;钛合金制件热处理后进行抗拉强度和延伸率测试。

29.实施例5将钛合金表面用丙酮溶液清洗干净后,将欲焊接的工件组合固定后放入真空热处理炉内,真空室内真空工作压强为5

×

10-2

pa,采用三段式升温方式随炉升温至400℃,保温

15min,以5℃/min的升温速率将温度升至750℃,保温35min,继续以5℃/min的升温速率将温度升至900℃,保温30min,随炉冷却,将钛合金焊接制件冷却至200℃以下后,出炉空冷;钛合金制件热处理后进行抗拉强度和延伸率测试。

30.实施例6将钛合金表面用丙酮溶液清洗干净后,将欲焊接的工件组合固定后放入真空热处理炉内,真空室内真空工作压强为5

×

10-2

pa,采用三段式升温方式随炉升温至400℃,保温15min,以5℃/min的升温速率将温度升至780℃,保温30min,继续以5℃/min的升温速率将温度升至900℃,保温40min,随炉冷却,将钛合金焊接制件冷却至200℃以下后,出炉空冷;钛合金制件热处理后进行抗拉强度和延伸率测试。

31.实施例7将钛合金表面用丙酮与苯的混合溶液清洗干净后,将欲焊接的工件组合固定后放入真空热处理炉内,真空室内真空工作压强为5.5

×

10-2

pa,采用三段式升温方式随炉升温至400℃,保温15min,以5℃/min的升温速率将温度升至780℃,保温40min,继续以5℃/min的升温速率将温度升至900℃,保温40min,随炉冷却,将钛合金焊接制件冷却至200℃以下后,出炉空冷;钛合金制件热处理后进行抗拉强度和延伸率测试。

32.实施例8将钛合金表面用丙酮与苯的混合溶液清洗干净后,将欲焊接的工件组合固定后放入真空热处理炉内,真空室内真空工作压强为5.5

×

10-2

pa,采用三段式升温方式随炉升温至380℃,保温18min,以5℃/min的升温速率将温度升至800℃,保温40min,继续以10℃/min的升温速率将温度升至900℃,保温40min,随炉冷却,将钛合金焊接制件冷却至200℃以下后,出炉空冷;钛合金制件热处理后进行抗拉强度和延伸率测试。

33.实施例9将钛合金表面用丙酮与苯的混合溶液清洗干净后,将欲焊接的工件组合固定后放入真空热处理炉内,真空室内真空工作压强为5.8

×

10-2

pa,采用三段式升温方式随炉升温至380℃,保温20min,以5℃/min的升温速率将温度升至800℃,保温40min,继续以15℃/min的升温速率将温度升至850℃,保温40min,随炉冷却,将钛合金焊接制件冷却至200℃以下后,出炉空冷;钛合金制件热处理后进行抗拉强度和延伸率测试。

34.对比例1与实施例1相比,升温方式不同。

35.将钛合金表面用丙酮溶液清洗干净后,将欲焊接的工件组合固定后放入真空热处理炉内,真空室内真空工作压强为5

×

10-2

pa,采用阶梯式升温方式随炉升温至840℃,保温1h;以1~2℃/min的冷却速度将钛合金制件冷却至200℃,出炉空冷;钛合金制件热处理后对随炉试样进行抗拉强度和延伸率测试。

36.对比例2与实施例1相比,升温程序不同。

37.将钛合金表面用丙酮溶液清洗干净后,将欲焊接的工件组合固定后放入真空热处理炉内,真空室内真空工作压强为5

×

10-2

pa,采用两段式升温方式随炉升温至700℃,保温45min,继续以5℃/min的升温速率将温度升至950℃,保温30min,随炉冷却,将钛合金焊接制件冷却至200℃以下后,出炉空冷;钛合金制件热处理后进行抗拉强度和延伸率测试。

38.对比例3与实施例1相比,升温程序不同。

39.将钛合金表面用丙酮溶液清洗干净后,将欲焊接的工件组合固定后放入真空热处理炉内,真空室内真空工作压强为5

×

10-2

pa,采用三段式升温方式随炉升温至600℃,保温10min,以5℃/min的升温速率将温度升至800℃,保温30min,继续以5℃/min的升温速率将温度升至950℃,保温30min,随炉冷却,将钛合金焊接制件冷却至200℃以下后,出炉空冷;钛合金制件热处理后进行抗拉强度和延伸率测试。

40.对比例4与实施例1相比,升温程序不同。

41.将钛合金表面用丙酮溶液清洗干净后,将欲焊接的工件组合固定后放入真空热处理炉内,真空室内真空工作压强为5

×

10-2

pa,采用三段式升温方式随炉升温至350℃,保温20min,以5℃/min的升温速率将温度升至700℃,保温30min,继续以5℃/min的升温速率将温度升至950℃,保温30min,随炉冷却,将钛合金焊接制件冷却至200℃以下后,出炉空冷;钛合金制件热处理后进行抗拉强度和延伸率测试。

42.对比例5与实施例1相比,升温程序不同。

43.将钛合金表面用丙酮溶液清洗干净后,将欲焊接的工件组合固定后放入真空热处理炉内,真空室内真空工作压强为5

×

10-2

pa,采用三段式升温方式随炉升温至370℃,保温20min,以5℃/min的升温速率将温度升至700℃,保温30min,继续以5℃/min的升温速率将温度升至950℃,保温30min,随炉冷却,将钛合金焊接制件冷却至200℃以下后,出炉空冷;钛合金制件热处理后进行抗拉强度和延伸率测试。

44.对比例6将钛合金表面用丙酮溶液清洗干净后,将欲焊接的工件组合固定后放入真空热处理炉内,真空室内真空工作压强为5

×

10-2

pa,采用三段式升温方式随炉升温至400℃,保温15min,以5℃/min的升温速率将温度升至800℃,保温30min,继续以5℃/min的升温速率将温度升至950℃,保温30min,随炉冷却,将钛合金焊接制件冷却至200℃以下后,出炉空冷;钛合金制件热处理后进行抗拉强度和延伸率测试。

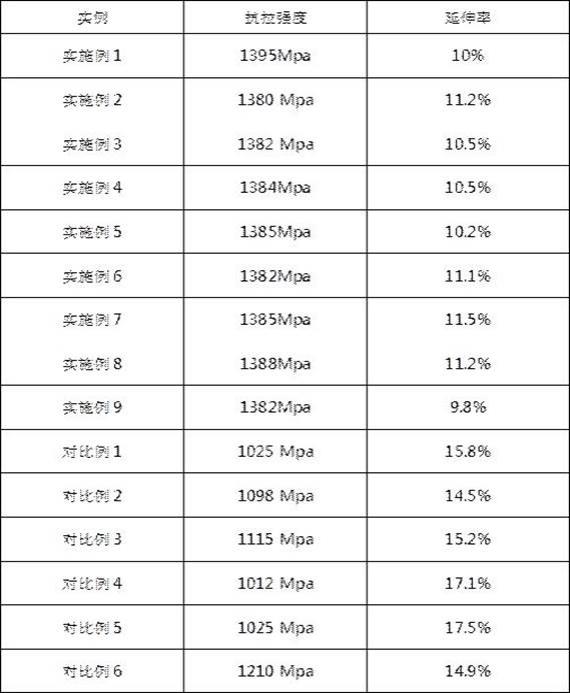

45.根据gbt228.1《金属材料室温拉伸试验方法》测试实施例1~6与对比例1~4中所述钛合金制件的抗拉强度。

46.表1实施例1~6与对比例1~4中所述钛合金制件的抗拉强度

可以看出,对比例3中第一段升温温度超过了500℃,对比例4、5中第一段升温温度低于400℃,对比例6中第二段升温温度超过了800℃,这些对比例得到的钛合金制件抗拉强度以及延伸率均较差,与对比例1~4相比,本发明实施例方法制备得到的钛合金制件的抗拉强度、延伸率更好。

47.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。