1.本发明涉及马氏体不锈钢热加工技术领域,特别涉及一种高碳马氏体不锈钢碳化物的控制方法。

背景技术:

2.碳化物不均匀性实质是钢液在冷却过程中宏观或微观偏析的结果,目前用于制造刀具的马氏体不锈钢因其碳含量较高,与普通的马氏体不锈钢相比,碳化物析出种类及数量更多,少量的均匀的碳化物可以地提高钢的硬度和耐磨性,但是碳化物析出类型、种类或局部析出过多则会影响钢的机械性能和腐蚀性能。所以控制马氏体不锈钢碳化物的析出行为,对马氏体不锈钢的机械性能和腐蚀性能具有重要意义。

3.热轧是碳化物细化的关键工序,热轧时材料的组织会发生动态再结晶等变化,一次碳化物会发生破碎、溶解、析出等变化,这对马氏体不锈钢碳化物均匀性的影响比较大。

技术实现要素:

4.针对上述技术问题,本发明提供了一种高碳马氏体不锈钢碳化物的控制方法。

5.为了实现上述目的,本发明的技术方案具体如下:一种高碳马氏体不锈钢碳化物的控制方法,包括以下步骤:1)连铸板坯从220mm改为200mm,板坯变薄后冷却强度增加,碳化物偏析改善明显;2)加热:加热温度从1260℃调整到1220℃,在炉时间从180min调整到270min,通过低温长时间加热充分溶解一次碳化物,使碳均匀扩散,碳化物分布更加均匀;3)粗轧:控制温度在单相奥氏体区轧制,并增加后两道次的压下量,充分破碎奥氏体晶粒,碳化物形核点增多、碳化物弥散分布;4)精轧:中间坯在精轧辊道上摆动30s-60s,轧制温度控制在奥氏体 碳化物双相区轧制,在晶界析出碳化物后,在大变形量下,增加了晶粒内的变形带,碳化物不仅在晶界析出,还可以在晶粒内的位错带析出,析出的碳化物变得细小,分散,改善碳化物的偏析;5)卷取:采用低速卷取,带钢采用风机缓慢冷却,改善碳化物分布;6)退火-塑性变形-退火:黑卷经870℃退火后,采用六辊轧机轧制后,800℃进行二次退火,塑性变形增加钢内位错密度和畸变能,塑性变形的马氏体不锈钢在二次退火时加速碳化物的溶断和球化,使碳化物更细小,分散,并且改善碳化物的偏析。

6.其中,所述步骤1)中,采用的是200mm结晶器,连铸坯下线后保温50小时。

7.其中,所述步骤2)中,残氧控制在2.0%。

8.其中,所述步骤3)中,粗轧温度控制在1110-1125℃,粗轧控制在奥氏体单相区轧制,精轧控制板坯温度,中间坯在辊道上摆动30-60s,在奥氏体 碳化物双相区轧制。

9.其中,所述步骤5)中,采用4m/s低速卷取,风机投入,缓慢冷却。

10.其中,所述步骤6)中,黑卷经870℃保温40小时缓慢冷却后,以10-30%压下率采用六辊轧机轧制后,进行二次退火,退火温度800℃,保温20小时缓慢冷却。

11.本发明的有益效果是:1、板坯厚度从220mm降低到200mm,明显改善了碳化物的宏观偏析、局部偏析和疏松。

12.2、低温长时间加热,充分溶解一次碳化物,使碳均匀扩散,碳化物分布更加均匀。

13.3、采用粗轧奥氏体单相区轧制和精轧奥氏体 碳化物双相区轧制,使析出的碳化物变得细小,分散,改善碳化物的偏析。

14.4、采用低速卷取,改善碳化物偏析。

15.5、采用退火-塑性变形-退火工艺,改善碳化物的宏观偏析和局部偏析。

16.6、本发明解决了高碳钢中碳化物的宏观偏析和微观偏析,并且使碳化物分布更加细小、均匀,大大的提高了产品的力学性能和腐蚀性能。

附图说明

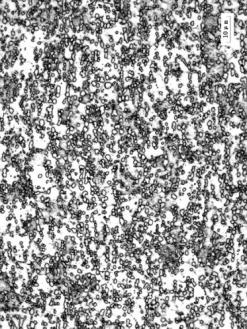

17.图1是宏观偏析优化前材料的金相图。

18.图2是经过本发明优化后材料的金相图。

19.图3是局部偏析优化前材料的金相图。

20.图4是经过本发明局部偏析优化后材料的金相图。

具体实施方式

21.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

22.一种高碳马氏体不锈钢碳化物的控制方法,包括以下步骤:1)连铸板坯从220mm改为200mm,板坯变薄后冷却强度增加,碳化物偏析改善明显,其中,采用的是200mm结晶器,连铸坯下线后保温50小时;2)加热:加热温度从1260℃调整到1220℃,在炉时间从180min调整到270min,通过低温长时间加热充分溶解一次碳化物,使碳均匀扩散,碳化物分布更加均匀,其中,残氧控制在2.0%;3)粗轧:控制温度在单相奥氏体区轧制,并增加后两道次的压下量,充分破碎奥氏体晶粒,碳化物形核点增多、碳化物弥散分布,其中,粗轧温度控制在1110-1125℃,粗轧控制在奥氏体单相区轧制,精轧控制板坯温度,中间坯在辊道上摆动30-60s,在奥氏体 碳化物双相区轧制;4)精轧:中间坯在精轧辊道上摆动30s-60s,轧制温度控制在奥氏体 碳化物双相区轧制,在晶界析出碳化物后,在大变形量下,增加了晶粒内的变形带,碳化物不仅在晶界析出,还可以在晶粒内的位错带析出,析出的碳化物变得细小,分散,改善碳化物的偏析;5)卷取:采用低速卷取,带钢采用风机缓慢冷却,改善碳化物分布,其中,采用4m/s低速卷取,风机投入,缓慢冷却;6)退火-塑性变形-退火:黑卷经870℃退火后,采用六辊轧机轧制后,800℃进行二次退火,塑性变形增加钢内位错密度和畸变能,塑性变形的马氏体不锈钢在二次退火时加

速碳化物的溶断和球化,使碳化物更细小,分散,并且改善碳化物的偏析,其中,黑卷经870℃保温40小时缓慢冷却后,以10-30%压下率采用六辊轧机轧制后,进行二次退火,退火温度800℃,保温20小时缓慢冷却。

23.如图1至图4可知,在生产过程中采取本发明工艺已连续批量生产高碳马氏体不锈钢带钢10000多吨,碳化物偏析改善明显。

24.应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

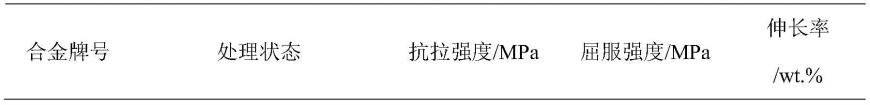

技术特征:

1.一种高碳马氏体不锈钢碳化物的控制方法,其特征在于,包括以下步骤:1)连铸板坯从220mm改为200mm,板坯变薄后冷却强度增加,碳化物偏析改善明显;2)加热:加热温度从1260℃调整到1220℃,在炉时间从180min调整到270min,通过低温长时间加热充分溶解一次碳化物,使碳均匀扩散,碳化物分布更加均匀;3)粗轧:控制温度在单相奥氏体区轧制,并增加后两道次的压下量,充分破碎奥氏体晶粒,碳化物形核点增多、碳化物弥散分布;4)精轧:中间坯在精轧辊道上摆动30s-60s,轧制温度控制在奥氏体 碳化物双相区轧制,在晶界析出碳化物后,在大变形量下,增加了晶粒内的变形带,碳化物不仅在晶界析出,还可以在晶粒内的位错带析出,析出的碳化物变得细小,分散,改善碳化物的偏析;5)卷取:采用低速卷取,带钢采用风机缓慢冷却,改善碳化物分布;6)退火-塑性变形-退火:黑卷经870℃退火后,采用六辊轧机轧制后,800℃进行二次退火,塑性变形增加钢内位错密度和畸变能,塑性变形的马氏体不锈钢在二次退火时加速碳化物的溶断和球化,使碳化物更细小,分散,并且改善碳化物的偏析。2.根据权利要求1所述的一种高碳马氏体不锈钢碳化物的控制方法,其特征在于:所述步骤1)中,采用的是200mm结晶器,连铸坯下线后保温50小时。3.根据权利要求1所述的一种高碳马氏体不锈钢碳化物的控制方法,其特征在于:所述步骤2)中,残氧控制在2.0%。4.根据权利要求1所述的一种高碳马氏体不锈钢碳化物的控制方法,其特征在于:所述步骤3)中,粗轧温度控制在1110-1125℃,粗轧控制在奥氏体单相区轧制,精轧控制板坯温度,中间坯在辊道上摆动30-60s,在奥氏体 碳化物双相区轧制。5.根据权利要求1所述的一种高碳马氏体不锈钢碳化物的控制方法,其特征在于:所述步骤5)中,采用4m/s低速卷取,风机投入,缓慢冷却。6.根据权利要求1所述的一种高碳马氏体不锈钢碳化物的控制方法,其特征在于:所述步骤6)中,黑卷经870℃保温40小时缓慢冷却后,以10-30%压下率采用六辊轧机轧制后,进行二次退火,退火温度800℃,保温20小时缓慢冷却。

技术总结

本发明公开了一种高碳马氏体不锈钢碳化物的控制方法,该方法包括以下步骤:1)连铸板坯从220mm改为200mm;2)加热:加热温度从1260℃调整到1220℃;3)粗轧:控制温度在单相奥氏体区轧制;4)精轧:中间坯在精轧辊道上摆动30s-60s;5)卷取:采用低速卷取,带钢采用风机缓慢冷却;6)退火-塑性变形-退火。本发明针对高碳不锈钢的碳化物析出进行工艺调整,实现了提高机械性能和腐蚀性能。提高机械性能和腐蚀性能。提高机械性能和腐蚀性能。

技术研发人员:纪显彬

受保护的技术使用者:甘肃酒钢集团宏兴钢铁股份有限公司

技术研发日:2022.04.11

技术公布日:2022/7/8

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。