1.本发明涉及不锈钢电弧熔射技术领域,具体为一种适用于物理气相沉积工艺的不锈钢部件的电弧熔射方法。

背景技术:

2.物理气相沉积技术是指在真空条件下采用物理方法将材料源(固体或液体)表面气化成气态原子或分子,或部分电离成离子,并通过低压气体(或等离子体)过程,在基体表面沉积具有某种特殊功能的薄膜的技术,物理气相沉积是主要的表面处理技术之一,不锈钢的电弧熔射件用于制造ic(集成电路)的pvd(物理气相沉积)中工艺腔体中,pvd技术其原理是在真空条件下,采用低电压、大电流的电弧放电技术,利用气体放电使靶材蒸发并使被蒸发物质电离,在电场的作用下,使被蒸发物质或其反应产物沉积在工件上。

3.现有技术存在不锈钢电弧件的去膜不彻底,电弧熔射后在腔室使用,有particle,成品良率低的现象,为此,我们提出了一种适用于物理气相沉积工艺的不锈钢部件的电弧熔射方法来解决上述问题。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种适用于物理气相沉积工艺的不锈钢部件的电弧熔射方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种适用于物理气相沉积工艺的不锈钢部件的电弧熔射方法,包括以下步骤:

6.s1、去膜操作:对不锈钢部件进行去膜作业,采用氨水进行预处理,然后进行水洗、碱蚀和水洗操作;

7.s2、酸洗操作:对步骤s1中去膜操作后的不锈钢部件进行酸洗操作;

8.s3、水洗研磨:对步骤s2中酸洗后的产品进行研磨操作,进一步去除附着物;

9.s4、烘干操作:将步骤s3中水洗研磨后的产品放入烤箱中高温烘烤;

10.s5、检测操作:对步骤s4中烘烤后的产品进行去膜检测,对表面沉积物和电弧熔射残留物进行核实操作;

11.s6、遮蔽操作:对步骤s5中检测操作后的部件非使用区域进行遮蔽;

12.s7、喷砂操作:进行喷砂作业,先用100~150#白刚玉进行预处理,再用40~80#白刚玉进行粗糙度处理;

13.s8、去除遮蔽:对步骤s7中喷砂完成后的部件自检合格后,把遮蔽胶带进行去除;

14.s9、二次检测操作:对喷砂后产品进行外观和粗糙度检测;

15.s10、二次水洗研磨:对步骤s9检测后的部件遮蔽位置进行研磨操作,去除残胶,避免产品不良;

16.s11、二次烘干:将步骤s10中二次水洗研磨后的部件放入烤箱中进行高温烘烤操作,在60~90℃烘烤1~3h;

17.s12、二次遮蔽:对步骤s11中二次烘干的部件非使用的区域进行遮蔽处理;

18.s13、熔射操作:对步骤s12二次遮蔽后的部件进行电弧熔射操作;

19.s14、二次去除遮蔽和检测操作:自检合格后,对遮蔽进行去除以及对对熔射区域进行检查;

20.s15、高压冲洗:对步骤s14的部件检测合格后,对产品采用高压水枪进行清洗;

21.s16、超声波清洗和烘干处理:对步骤s15高压冲洗后的部件进行超声波清洗,清洗的时间为5~10min,频率为20khz~100khz,超声后在烤箱中高温烘烤,120~180℃烘烤1~3h。

22.进一步优化本技术方案,所述步骤s1中氨水的温度为常温,浓度为10%~15%,浸泡时间为5~15h,水洗的时间为5~10min,碱蚀液为氢氧化钠与氢氧化钾的一种或者多种的液体,浓度为20~30%,温度为40~60℃,时间为3~5h。

23.进一步优化本技术方案,所述步骤s2中酸洗液的成分为硝酸、氢氟酸、硫酸或草酸中的一种或者多种的混合物,酸洗液的浓度为30~40%,酸洗液浸泡的时间为5~10min,酸洗液的温度为常温。

24.进一步优化本技术方案,所述步骤s3和s10中采用400#百洁布进行研磨操作;所述步骤s4中烤箱的温度为60~90℃,烘烤的时间为1~3h。

25.进一步优化本技术方案,所述步骤s5中检测操作要求为工件的表面无沉积物残留,无电弧熔射残留物,基材无凹坑以及无磕伤。

26.进一步优化本技术方案,所述步骤s6和s12中用5cm宽度热熔胶带进行遮蔽处理。

27.进一步优化本技术方案,所述步骤s7预处理的操作为采用100~150#白刚玉进行预处理操作时,压力为2~5kg,距离为300~800mm;40~80#白刚玉进行粗糙度处理时压力为2~5kg,距离为300~800mm,粗糙度为6~9um。

28.进一步优化本技术方案,所述步骤s9中粗糙度要求为6~9um,采用手电筒对喷砂区域的外观进行观察,要求未喷砂的位置喷砂均匀。

29.进一步优化本技术方案,所述步骤s13熔射操作的工艺参数电流为80~150a,电压为20~35v,压缩气体压力为40~80psi;所述步骤s14中检测为外观无未熔射区域,熔射均匀,无遮蔽胶带残胶残留,粗糙度为25~30um。

30.进一步优化本技术方案,所述步骤s15的高压冲洗为采用30~120mpa进行冲洗5~8min,距离为30~100cm。

31.与现有技术相比,本发明提供了一种适用于物理气相沉积工艺的不锈钢部件的电弧熔射方法,具备以下有益效果:

32.1、该适用于物理气相沉积工艺的不锈钢部件的电弧熔射方法,本发明不锈钢部件采用电弧熔射,来达到高粗糙度的金属附着,这样能够有效的吸附附着物的同时也保护了自身基材,可有效的提升维修次数,降低维修的损耗,提高寿命,继而提升晶圆产量。

33.2、该适用于物理气相沉积工艺的不锈钢部件的电弧熔射方法,本发明通过对产品进行去膜、酸洗、水洗研磨、遮蔽、喷砂以及熔射操作,实现对不锈钢部件的电弧熔射操作,从而进一步提高了不锈钢部件在熔射操作后的稳定性。

附图说明

34.图1为本发明提出的一种适用于物理气相沉积工艺的不锈钢部件的电弧熔射方法的流程示意图。

具体实施方式

35.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.实施例一:

37.请参考图1所示,本发明公开了一种适用于物理气相沉积工艺的不锈钢部件的电弧熔射方法,包括以下步骤:

38.s1、去膜操作:对不锈钢部件进行去膜作业,采用氨水进行预处理,然后进行水洗、碱蚀和水洗操作,氨水的温度为常温,浓度为10%~15%,浸泡时间为5~15h,水洗的时间为8min,碱蚀液为氢氧化钠与氢氧化钾的混合液,浓度为20~30%,温度为50℃,时间为4h;

39.s2、酸洗操作:对步骤s1中去膜操作后的不锈钢部件进行酸洗操作,酸洗液的成分为硝酸、硫酸和草酸的混合物,酸洗液的浓度为20~30%,酸洗液浸泡的时间为10min,酸洗液的温度为常温;

40.s3、水洗研磨:对步骤s2中酸洗后的产品进行研磨操作,进一步去除附着物,采用400#百洁布进行研磨操作;

41.s4、烘干操作:将步骤s3中水洗研磨后的产品放入烤箱中高温烘烤,烤箱的温度为80℃,烘烤的时间为2h;

42.s5、检测操作:对步骤s4中烘烤后的产品进行去膜检测,对表面沉积物和电弧熔射残留物进行核实操作,检测操作要求为工件的表面无沉积物残留,无电弧熔射残留物,基材无凹坑以及无磕伤;

43.s6、遮蔽操作:对步骤s5中检测操作后的部件非使用区域进行遮蔽,用5cm宽度热熔胶带进行遮蔽处理;

44.s7、喷砂操作:进行喷砂作业,先用120#白刚玉进行预处理,再用60#白刚玉进行粗糙度处理,预处理的操作为采用120#白刚玉进行预处理操作时,压力为4kg,距离为600mm;60#白刚玉进行粗糙度处理时压力为3kg,距离为600mm,粗糙度为7um;

45.s8、去除遮蔽:对步骤s7中喷砂完成后的部件自检合格后,把遮蔽胶带进行去除;

46.s9、二次检测操作:对喷砂后产品进行外观和粗糙度检测,粗糙度要求为8um,采用手电筒对喷砂区域的外观进行观察,要求未喷砂的位置喷砂均匀;

47.s10、二次水洗研磨:对步骤s9检测后的部件遮蔽位置进行研磨操作,去除残胶,避免产品不良,采用400#百洁布进行研磨操作;

48.s11、二次烘干:将步骤s10中二次水洗研磨后的部件放入烤箱中进行高温烘烤操作,在80℃烘烤2h;

49.s12、二次遮蔽:对步骤s11中二次烘干的部件非使用的区域进行遮蔽处理,用5cm宽度热熔胶带进行遮蔽处理;

50.s13、熔射操作:对步骤s12二次遮蔽后的部件进行电弧熔射操作,熔射操作的工艺参数电流为100a,电压为20~35v,压缩气体压力为40~80psi;所述步骤s14中检测为外观无未熔射区域,熔射均匀,无遮蔽胶带残胶残留,粗糙度为25~30um;

51.s14、二次去除遮蔽和检测操作:自检合格后,对遮蔽进行去除以及对对熔射区域进行检查;

52.s15、高压冲洗:对步骤s14的部件检测合格后,对产品采用高压水枪进行清洗,高压冲洗为采用120mpa进行冲洗7min,距离为80cm;

53.s16、超声波清洗和烘干处理:对步骤s15高压冲洗后的部件进行超声波清洗,清洗的时间为7min,频率为80khz,超声后在烤箱中高温烘烤,160℃烘烤2h。

54.实施例二:

55.请参考图1所示,本发明公开了一种适用于物理气相沉积工艺的不锈钢部件的电弧熔射方法,包括以下步骤:

56.s1、去膜操作:对不锈钢部件进行去膜作业,采用氨水进行预处理,然后进行水洗、碱蚀和水洗操作,氨水的温度为常温,浓度为10%~15%,浸泡时间为5~15h,水洗的时间为5min,碱蚀液为氢氧化钠与氢氧化钾的一种或者多种的液体,浓度为20~30%,温度为40~60℃,时间为3~5h;

57.s2、酸洗操作:对步骤s1中去膜操作后的不锈钢部件进行酸洗操作,酸洗液的成分为硝酸和氢氟酸的混合物,硝酸浓度为20~30%,氢氟酸浓度:20~30%,酸洗液浸泡的时间为8min,酸洗液的温度为常温;

58.s3、水洗研磨:对步骤s2中酸洗后的产品进行研磨操作,进一步去除附着物,采用400#百洁布进行研磨操作;

59.s4、烘干操作:将步骤s3中水洗研磨后的产品放入烤箱中高温烘烤,烤箱的温度为80℃,烘烤的时间为1h;

60.s5、检测操作:对步骤s4中烘烤后的产品进行去膜检测,对表面沉积物和电弧熔射残留物进行核实操作,检测操作要求为工件的表面无沉积物残留,无电弧熔射残留物,基材无凹坑以及无磕伤;

61.s6、遮蔽操作:对步骤s5中检测操作后的部件非使用区域进行遮蔽,用5cm宽度热熔胶带进行遮蔽处理;

62.s7、喷砂操作:进行喷砂作业,先用100#白刚玉进行预处理,再用40#白刚玉进行粗糙度处理,预处理的操作为采用100#白刚玉进行预处理操作时,压力为2.5kg,距离为500mm;40#白刚玉进行粗糙度处理时压力为4kg,距离为300mm,粗糙度为8um;

63.s8、去除遮蔽:对步骤s7中喷砂完成后的部件自检合格后,把遮蔽胶带进行去除;

64.s9、二次检测操作:对喷砂后产品进行外观和粗糙度检测,粗糙度要求为8um,采用手电筒对喷砂区域的外观进行观察,要求未喷砂的位置喷砂均匀;

65.s10、二次水洗研磨:对步骤s9检测后的部件遮蔽位置进行研磨操作,去除残胶,避免产品不良,采用400#百洁布进行研磨操作;

66.s11、二次烘干:将步骤s10中二次水洗研磨后的部件放入烤箱中进行高温烘烤操作,在80℃烘烤1h;

67.s12、二次遮蔽:对步骤s11中二次烘干的部件非使用的区域进行遮蔽处理,用5cm

宽度热熔胶带进行遮蔽处理;

68.s13、熔射操作:对步骤s12二次遮蔽后的部件进行电弧熔射操作,熔射操作的工艺参数电流为120a,电压为28~35v,压缩气体压力为40~80psi;所述步骤s14中检测为外观无未熔射区域,熔射均匀,无遮蔽胶带残胶残留,粗糙度为28um;

69.s14、二次去除遮蔽和检测操作:自检合格后,对遮蔽进行去除以及对对熔射区域进行检查;

70.s15、高压冲洗:对步骤s14的部件检测合格后,对产品采用高压水枪进行清洗,高压冲洗为采用40mpa进行冲洗8min,距离为80cm;

71.s16、超声波清洗和烘干处理:对步骤s15高压冲洗后的部件进行超声波清洗,清洗的时间为10min,频率为80khz,超声后在烤箱中高温烘烤,150℃烘烤3h。

72.实施例三:

73.请参考图1所示,本发明公开了一种适用于物理气相沉积工艺的不锈钢部件的电弧熔射方法,包括以下步骤:

74.s1、去膜操作:对不锈钢部件进行去膜作业,采用氨水进行预处理,然后进行水洗、碱蚀和水洗操作,氨水的温度为常温,浓度为10%~15%,浸泡时间为5~15h,水洗的时间为8min,碱蚀液为氢氧化钠液体,浓度为20~30%,温度为50℃,时间为4h;

75.s2、酸洗操作:对步骤s1中去膜操作后的不锈钢部件进行酸洗操作,酸洗液的成分为硝酸、氢氟酸、硫酸和草酸的混合物,酸洗液的浓度为40%,酸洗液浸泡的时间为8min,酸洗液的温度为常温;

76.s3、水洗研磨:对步骤s2中酸洗后的产品进行研磨操作,进一步去除附着物,采用400#百洁布进行研磨操作;

77.s4、烘干操作:将步骤s3中水洗研磨后的产品放入烤箱中高温烘烤,烤箱的温度为80℃,烘烤的时间为2.8h;

78.s5、检测操作:对步骤s4中烘烤后的产品进行去膜检测,对表面沉积物和电弧熔射残留物进行核实操作,检测操作要求为工件的表面无沉积物残留,无电弧熔射残留物,基材无凹坑以及无磕伤;

79.s6、遮蔽操作:对步骤s5中检测操作后的部件非使用区域进行遮蔽,用5cm宽度热熔胶带进行遮蔽处理;

80.s7、喷砂操作:进行喷砂作业,先用130#白刚玉进行预处理,再用80#白刚玉进行粗糙度处理,预处理的操作为采用130#白刚玉进行预处理操作时,压力为4kg,距离为700mm;80#白刚玉进行粗糙度处理时压力为2~5kg,距离为600mm,粗糙度为8um;

81.s8、去除遮蔽:对步骤s7中喷砂完成后的部件自检合格后,把遮蔽胶带进行去除;

82.s9、二次检测操作:对喷砂后产品进行外观和粗糙度检测,粗糙度要求为8um,采用手电筒对喷砂区域的外观进行观察,要求未喷砂的位置喷砂均匀;

83.s10、二次水洗研磨:对步骤s9检测后的部件遮蔽位置进行研磨操作,去除残胶,避免产品不良,采用400#百洁布进行研磨操作;

84.s11、二次烘干:将步骤s10中二次水洗研磨后的部件放入烤箱中进行高温烘烤操作,在60℃烘烤3h;

85.s12、二次遮蔽:对步骤s11中二次烘干的部件非使用的区域进行遮蔽处理,用5cm

宽度热熔胶带进行遮蔽处理;

86.s13、熔射操作:对步骤s12二次遮蔽后的部件进行电弧熔射操作,熔射操作的工艺参数电流为120a,电压为20~35v,压缩气体压力为40~80psi;所述步骤s14中检测为外观无未熔射区域,熔射均匀,无遮蔽胶带残胶残留,粗糙度为25~30um;

87.s14、二次去除遮蔽和检测操作:自检合格后,对遮蔽进行去除以及对对熔射区域进行检查;

88.s15、高压冲洗:对步骤s14的部件检测合格后,对产品采用高压水枪进行清洗,高压冲洗为采用100mpa进行冲洗6min,距离为80cm;

89.s16、超声波清洗和烘干处理:对步骤s15高压冲洗后的部件进行超声波清洗,清洗的时间为7min,频率为80khz,超声后在烤箱中高温烘烤,170℃烘烤2.7h。

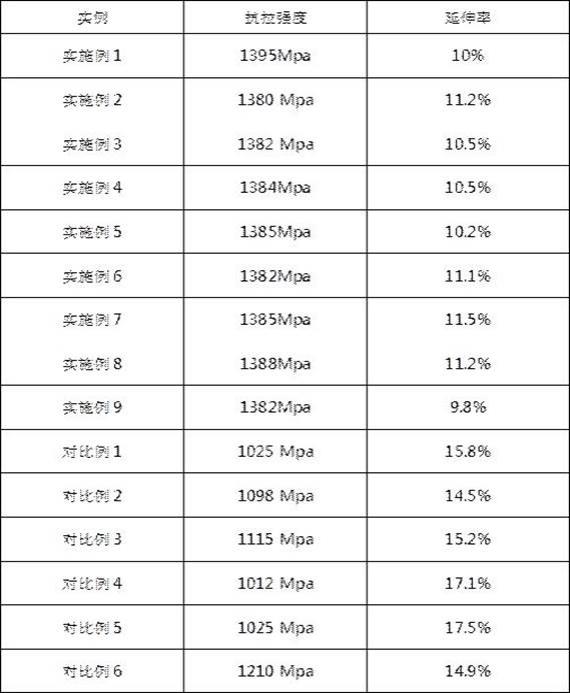

90.判断标准:对实施例一至三以及对比例的电弧熔射方法进行检测,结果如表1所示:

[0091][0092]

通过三个实施例对比,效果最佳者为实施例二,因此,选择实施例二为最佳实施例,具体对量的改变,也属于本技术方案保护的范围。

[0093]

本发明的有益效果:该适用于物理气相沉积工艺的不锈钢部件的电弧熔射方法,本发明不锈钢部件采用电弧熔射,来达到高粗糙度的金属附着,这样能够有效的吸附附着物的同时也保护了自身基材,可有效的提升维修次数,降低维修的损耗,提高寿命,继而提升晶圆产量;本发明通过对产品进行去膜、酸洗、水洗研磨、遮蔽、喷砂以及熔射操作,实现

对不锈钢部件的电弧熔射操作,从而进一步提高了不锈钢部件在熔射操作后的稳定性。

[0094]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。