镍基合金中

γ

′

相金相的腐蚀剂、制备及腐蚀方法

技术领域

1.本发明属于金属材料的微观组织分析领域,具体涉及镍基合金中γ

′

相金相的腐蚀剂、制备及腐蚀方法。

背景技术:

2.镍基合金是以镍为基体,具有良好高温力学性能、抗氧化腐蚀性能,兼有良好高温组织稳定性的一类合金,已在航空、航天、电力、石油化工等领域得到广泛应用。这类合金的力学性能与其组织结构密切相关,而γ

′

相是镍基合金的主要强化相之一,γ

′

相(即ni3al相)为面心立方结构,每个晶胞中有4个原子,晶格常数a=0.3589nm,γ

′

相的形态、尺寸及分布等都关系到镍基合金的高温力学性能,因此对镍基合金中γ

′

相析出特征进行观察分析,这对合金长期服役后性能劣化程度评价和开发新型合金都具有重要指导意义。

3.目前镍基合金中γ

′

相常用的金相腐蚀方法有两种,一种为利用h3po4 h2so4 cro3混合液电解腐蚀,文献《混晶组织对gh4720li合金高温力学性能的影响》报道了镍基合金gh4720li中γ

′

相的电解腐蚀方法为:电解液为170ml h3po4 10ml h2so4 15g cro3,电压为2至5v,电解时间为2至5秒;文献《不同固溶冷速gh4096高温合金在高温蠕变测试中γ

′

相的演变行为》给出了gh4096中γ

′

相的电解腐蚀方法为:在32g cro3、2ml h2so4和3ml h3po4混合溶液中以3.8v电压进行电解腐蚀;文献《617b镍基高温合金长期时效组织演变》报道了利用h3po4 h2so4 cro3混合液电解腐蚀镍基合金617b中的γ

′

相,电解电压为10v,电解时间为10秒。然而该类型电解腐蚀方法中使用的cro3具有强致癌性,对人体危害极大,使用或存放不当则会导致严重后果,难以广泛应用。另一种为化学擦蚀方法,文献《热力耦合对一种第四代镍基单晶高温合金1100℃蠕变组织演变的影响》报道了利用1%hf 33%hno3 33%ch3cooh 33%h2o混合溶液腐蚀镍基单晶高温合金中γ

′

相。该腐蚀剂中的hf具有强腐蚀性和毒性,利用该方法存在一定安全隐患,难以广泛应用。因此,为了对镍基合金中的γ

′

相的析出特征进行观察分析,需要开发一种安全、可靠、简单有效的金相腐蚀剂和使用方法。

技术实现要素:

4.本发明的目的在于克服上述现有技术的缺点,提供镍基合金中γ

′

相金相的腐蚀剂、制备及腐蚀方法。

5.为达到上述目的,本发明采用以下技术方案予以实现:

6.一种镍基合金中γ

′

相金相腐蚀剂,包括盐酸、硫酸和水组成的液相和硫酸铜,每100ml液相中溶解有12g cuso4·

5h2o;

7.在液相中,按照体积份数计,包括40~50份的盐酸、3~7份的硫酸和43~57份的水。

8.进一步的,以质量分数计,镍基合金的组分为,22%cr、54%ni、12%co、1.3%fe、8.6%mo、0.45%ti;材料状态为时效时间10000~24000小时。

9.进一步的,盐酸质量百分比为36%,硫酸质量百分比为98%。

10.进一步的,盐酸、硫酸和水组成的液相和硫酸铜均为分析纯级。

11.进一步的,水为室温下电阻率达18mω

·

cm的超纯水。

12.一种根据权利要求本发明所述的镍基合金中γ

′

相金相腐蚀剂制备方法,按照体积份数计,将3~7份的硫酸和40~50份的盐酸依次注入43~57份的水中,每100ml液相中添加12g cuso4·

5h2o进行溶解,溶解过程中利用玻璃棒搅拌,直至固体全部溶解。

13.一种镍基合金中γ

′

相金相的腐蚀方法,其特征在于,蘸取本发明的镍基合金中γ

′

相金相腐蚀剂后,擦拭在清洁平整的镍基合金试样表面,停留5~20秒钟。

14.进一步的,镍基合金试样的擦拭面经过了研磨和抛光。

15.与现有技术相比,本发明具有以下有益效果:

16.本发明提供了镍基合金中γ

′

相金相的腐蚀剂,该腐蚀剂液相(按照体积分数计)包括40~50份的盐酸、3~7份的硫酸和43~57份的水,每100ml液相中溶解有12g cuso4·

5h2o。该腐蚀剂通过特定比例的盐酸和硫酸协同作用用于腐蚀镍基合金基体γ相,为避免腐蚀γ

′

和减缓对基体γ相的腐蚀,加入的缓蚀剂cuso4·

5h2o和43~57份的水,控制了腐蚀剂的腐蚀能力,避免了腐蚀剂腐蚀能力过强,腐蚀时间不易控制。本发明的优势在于腐蚀掉了镍基合金中的基体γ而获得的组织内γ

′

相,成像效果清晰,于此同时还可以得到镍基合金中晶界和晶体内碳化物的轮廓及形貌。本发明所用的原材料试剂均为实验室中常用试剂,不含对人体有毒有害的试剂,可以广泛推广应用。经过腐蚀,可以显示服役不同时间后的镍基合金中的γ

′

相的析出特征,可掌握镍基合金的微观组织老化规律,对合金长期服役后性能劣化程度评价和开发新型合金都具有重要指导意义。

17.本发明提供了镍基合金中γ

′

相金相的腐蚀剂的制备方法,易于操作、稳定可靠。

18.本发明提供了镍基合金中γ

′

相金相的腐蚀剂的腐蚀方法,操作可控。

附图说明

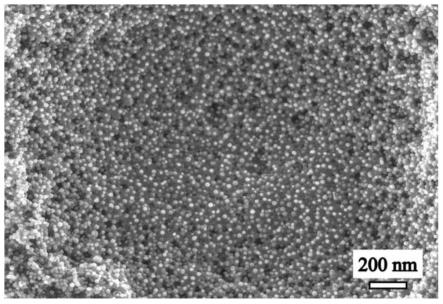

19.图1为本发明实施例1腐蚀后的γ

′

相的扫描电子显微镜照片(50000倍);

20.图2为本发明实施例2腐蚀后的γ

′

相的扫描电子显微镜照片(50000倍);

21.图3为本发明实施例3腐蚀后的γ

′

相的扫描电子显微镜照片(80000倍);

22.图4为本发明实施例4腐蚀后的γ

′

相的扫描电子显微镜照片(100000倍);

23.图5为本发明实施例5腐蚀后的γ

′

相的扫描电子显微镜照片(50000倍)。

具体实施方式

24.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

25.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于

清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

26.下面结合附图对本发明做进一步详细描述:

27.本发明提供了一种镍基合金γ

′

相的金相腐蚀剂,该腐蚀剂液相按照体积份数计,包括40~50份的盐酸、3~7份的硫酸和43~57份的水,每100ml液相中加入12g cuso4·

5h2o。其中,盐酸质量百分比为36%,硫酸质量百分比为98%,所有化学试剂均为分析纯级,水为室温下电阻率达18mω

·

cm的超纯水。

28.本腐蚀剂的配置方法为:液相体积份数计,量取43~57份的水放置在清洁干燥的烧杯中,依次缓慢注入已量取的3~7份的硫酸和40~50份的盐酸,在注入过程中使用玻璃棒不停地搅拌,再加入预先称好地硫酸铜,每100ml液相中加入12g硫酸铜,用玻璃棒搅拌直至固体全部溶解,然后再静置5min。

29.本腐蚀剂的使用方法为:

30.1)制样:利用电火花线切割沿金相样,依次经过200#、400#、600#、800#、1000#和2000#水砂纸上研磨。然后在抛光机上依次用10μm、2.5μm和1μm的抛光膏抛光,最后用酒精清晰后吹干备用。

31.2)利用脱脂棉蘸取所述金相腐蚀剂后擦拭试样表面5至20秒钟,观察到试样发乌后,立即清洗、吹干后,利用扫描电子显微镜观察γ

′

相,利用导电胶将样品固定在扫描电镜样品台上,因γ

′

相尺寸为纳米级,因此放大倍数宜为50000~100000倍。

32.实施例1

33.材料为镍基合金alloy 617b(22%cr、54%ni、12%co、1.3%fe、8.6%mo、0.45%ti),材料状态为时效时间约10000小时,利用电火花线切割试样,之后依次经过机械研磨和机械抛光;将50ml的浓盐酸、3ml浓硫酸和47ml的超纯水混合均匀,得到腐蚀剂的液相,向液相中加入12g cuso4·

5h2o,用玻璃棒搅拌直至固体全部溶解,然后再静置5min。

34.利用脱脂棉蘸取所述金相腐蚀剂后擦拭alloy 617b试样表面10秒左右,观察到试样发乌后,立即清洗、吹干后,利用扫描电子显微镜观察γ

′

相,利用导电胶将样品固定在扫描电镜样品台上,选择放大倍数为50000倍,观察到的图像见图1。

35.实施例2

36.材料为仍镍基合金alloy 617b(22%cr、54%ni、12%co、1.3%fe、8.6%mo、0.45%ti),材料状态为时效时间约10000小时,利用电火花线切割试样,之后依次经过机械研磨和机械抛光;将40ml的浓盐酸、7ml浓硫酸和53ml的超纯水混合均匀,得到腐蚀剂的液相,向液相中加入12g cuso4·

5h2o,用玻璃棒搅拌直至固体全部溶解,然后再静置5min。

37.利用脱脂棉蘸取所述金相腐蚀剂后擦拭alloy 617b试样表面15秒左右,观察到试样发乌后,立即清洗、吹干后,利用扫描电子显微镜观察γ

′

相,利用导电胶将样品固定在扫描电镜样品台上,选择放大倍数为50000倍,观察到的图像见图2。

38.实施例3

39.材料为仍镍基合金alloy 617b(22%cr、54%ni、12%co、1.3%fe、8.6%mo、0.45%ti),材料状态为时效时间约24000小时,利用电火花线切割试样,之后依次经过机械研磨和机械抛光;将45份的浓盐酸、5份浓硫酸和50份的超纯水混合均匀,得到腐蚀剂的液相,向液相中加入12g cuso4·

5h2o,用玻璃棒搅拌直至固体全部溶解,然后再静置5min。

40.利用脱脂棉蘸取所述金相腐蚀剂后擦拭alloy 617b试样表面15秒左右,观察到试样发乌后,立即清洗、吹干后,利用扫描电子显微镜观察γ

′

相,利用导电胶将样品固定在扫描电镜样品台上,选择放大倍数为80000倍,观察到的图像见图3。

41.实施例4

42.材料为仍镍基合金c-hra-3(23%cr、53%ni、13%co、8.9%mo、0.45%ti),材料状态为时效时间约10000小时,利用电火花线切割试样,之后依次经过机械研磨和机械抛光;将50ml的浓盐酸、7ml浓硫酸和43ml的超纯水混合均匀,得到腐蚀剂的液相,向液相中加入12g cuso4·

5h2o,用玻璃棒搅拌直至固体全部溶解,然后再静置5min。

43.利用脱脂棉蘸取所述金相腐蚀剂后擦拭c-hra-3试样表面5秒左右,观察到试样发乌后,立即清洗、吹干后,利用扫描电子显微镜观察γ

′

相,利用导电胶将样品固定在扫描电镜样品台上,选择放大倍数为100000倍,观察到的图像见图4。

44.实施例5

45.材料为仍镍基合金c-hra-3(23%cr、53%ni、13%co、8.9%mo、0.45%ti),材料状态为时效时间约10000小时,利用电火花线切割试样,之后依次经过机械研磨和机械抛光;将40ml的浓盐酸、3ml浓硫酸和57ml的超纯水混合均匀,得到腐蚀剂的液相,向液相中加入12g cuso4·

5h2o,用玻璃棒搅拌直至固体全部溶解,然后再静置5min。

46.利用脱脂棉蘸取所述金相腐蚀剂后擦拭c-hra-3试样表面17秒左右,观察到试样发乌后,立即清洗、吹干后,利用扫描电子显微镜观察γ

′

相,利用导电胶将样品固定在扫描电镜样品台上,选择放大倍数为50000倍,观察到的图像见图5。

47.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。