一种al-zn-si-re-mg镀液及连续热浸镀钢板的制备方法

技术领域

1.本发明涉及热浸镀技术领域,具体涉及一种al-zn-si-re-mg镀液及连续热浸镀钢板的制备方法。

背景技术:

2.热镀铝锌产品综合了铝的优异耐蚀性与锌的阴极腐蚀保护性,镀铝锌层在对基体起到物理性隔绝保护的同时也起到电化学保护作用。热镀铝锌板与同厚度的普通镀锌板相比,成本降低的同时能实现更优异的耐腐蚀性。目前,在国内热镀铝锌板主要用于彩涂基板、电器机柜等行业,用户对表面质量要求较高。

3.热浸镀钢板除了镀层耐蚀性、镀层粘附性、强度、塑性和机械加工性能等指标外,镀层表面结构和外观特征如镀层锌花的尺寸大小、表面光洁度、锌花鲜明度也是重要的性能质量指标。在连续热浸镀过程中,铝锌镀层产品容易出现锌花尺寸不受控和均匀性不好等问题,一方面导致钝化后板面光泽不均,影响美观,另一方面导致成分不均,各区域耐腐蚀性不同,影响产品使用寿命,是连续热浸镀铝锌产品生产中的难点。

4.专利cn103045981a公开了一种含稀土和镁的热镀铝锌合金及其制备方法,mg的添加提高了热镀层的耐蚀性、加工成形性和耐黑变性,细化了镀层表面锌花;专利cn103660428a公开了一种含稀土的镀铝锌合金钢板及其生产方法,re的添加提高了热镀层的耐蚀性和加工成形性;专利cn106521391b通过控制轧制工艺、镀液成分及温度等得到锌花尺寸均匀的热镀铝锌板;专利cn106048487b通过控制带钢入锌锅温度、锌液中锑含量、机组速度等参数,实现大锌花产品的锌花控制。本发明所述的al-zn-si-re-mg镀液中mg含量为0.9~2.3%,还没有文献对此组分镀液进行过报道,上述专利中从各个方向进行了研究,尚未有系统方法解决0.4~2.5mm厚度连续热浸镀铝锌产品生产过程中,锌花大小不一、分布不均匀的问题。

技术实现要素:

5.本发明所要解决的技术问题是提供一种al-zn-si-re-mg镀液及连续热浸镀钢板的制备方法,通过设计合金镀液成分、优化连续热浸镀工艺,提高带钢热浸镀al-zn-si-re-mg产品锌花尺寸及分布均匀性。

6.为实现上述目的,本发明采用以下技术方案实现:

7.一种热浸镀al-zn-si-re-mg镀液,成分按重量百分比包含以下元素:al:53~56%;zn:41~44%;si:1.3~1.6%;re:0.07~0.09%;mg:0.9~2.3%,其余为不可避免的杂质。

8.采用热浸镀al-zn-si-re-mg镀液连续热浸镀钢板的制备方法,包括以下步骤:

9.(1)冷轧基板进行脱脂、漂洗和烘干处理,脱脂温度为60~80℃;

10.(2)将处理后的基板进行连续退火,退火炉保护气氛为n2 h2,退火温度为740~760℃;保温时间为30~90s;

11.(3)退火后的基板进入镀液中进行连续热浸镀,基板入锌锅速度为60~140m/min;基板入锌锅温度为570~610℃;镀液温度为580~610℃;浸镀时间为3~5s;气刀压力为260~380mbar,气刀距离为10~20mm;出锌锅后的冷却速度为5~30℃/s,浸镀后冷却即可得到热浸镀al-zn-si-re-mg钢板。

12.步骤(1)所述的冷轧基板成分及重量百分比:c≤0.08%,mn≤0.45%,p≤0.03,s:0.010~0.025,其余为fe和不可避免的杂质元素,厚度为0.4~2.5mm、表面粗糙度为0.2~0.5μm。

13.步骤(1)所述脱脂工艺的脱脂液质量浓度为1.5~3.0%。

14.步骤(2)所述h2的体积分数为5~15%;

15.热浸镀al-zn-si-re-mg钢板的镀层锌花尺寸为2~3mm。

16.与现有的技术相比,本发明的有益效果是:

17.本发明不同于低铝锌铝镁和中铝锌铝镁,由于铝含量大于锌含量,在钢板表面形成的结构明显不同,同时耐蚀性更好,抗氧化性更好,还可以防静电和隔热。本发明是在镀铝锌镀液中,通过0.9~2.3%的mg的添加,进一步提高镀层的耐腐蚀性,切口自愈性能,改善涂层质量和硬度,根据mg含量变化,稀土含量的控制,调整带钢入锌锅速度、带钢入锌锅温度、镀液温度、尤其是出锌锅后冷却速度,可实现对0.4~2.5mm厚度进行带钢热浸镀铝锌产品的锌花控制,产品耐蚀性优异,锌花均匀,满足机柜用户使用要求。

附图说明

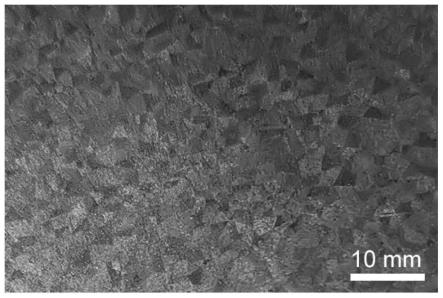

18.图1是实施例2的表面锌花形貌;

19.图2是实施例4的截面形貌;

20.图3是实施例1~4的x射线衍射分析结果。

具体实施方式

21.下面结合实施例对本发明进一步说明:

22.以下实施例对本发明进行详细描述。这些实施例仅是对本发明的最佳实施方案进行描述,并不对本发明的范围进行限制。

23.实施例1:

24.热浸镀al-zn-si-re-mg镀液,按照质量百分比成分:al:53.6%;zn:43.8%;si:1.5%;re:0.08%,mg:1.0%,其余为不可避免的杂质。

25.制备方法如下:

26.(1)厚度为0.4mm、表面粗糙度为0.3μm的冷轧基板进行脱脂、漂洗和烘干处理,脱脂槽内脱脂液质量浓度为2.1%,脱脂温度为70℃;

27.(2)将处理后的基板进行连续退火,退火炉保护气氛为n2 h2,所述h2的体积分数为12%;退火温度为750℃;保温时间为50s;

28.(3)将退火后的基板进入镀液中进行连续热浸镀,基板入锌锅速度为82m/min;基板入锌锅温度为589℃;镀液温度为596℃;浸镀时间为4s;

29.(4)气刀压力为320mbar,气刀距离为15mm;出锌锅后的冷却速度为8℃/s,浸镀后冷却得到镀层锌花尺寸为2~3mm的热浸镀al-zn-si-re-mg钢板。

30.实施例2:

31.热浸镀al-zn-si-re-mg镀液,按照质量百分比成分:al:54.2%;zn:43.1%;si:1.3%;re:0.08%,mg:1.3%,其余为不可避免的杂质。

32.具体制备方法如下:

33.(1)将等级dc、厚度为0.45mm、表面粗糙度为0.4μm的冷轧基板进行脱脂、漂洗和烘干处理,脱脂槽内脱脂液质量浓度为2.1%,脱脂温度为70℃;

34.(2)将处理后的基板进行连续退火,退火炉保护气氛为n2 h2,所述h2的体积分数为12%;退火温度为750℃;保温时间为60s;

35.(3)将退火后的基板进入镀液中进行连续热浸镀,基板入锌锅速度为85m/min;基板入锌锅温度为583℃;镀液温度为596℃;浸镀时间为4s;

36.(4)气刀压力为328mbar,气刀距离为15mm;出锌锅后的冷却速度为10℃/s,浸镀后冷却得到镀层锌花尺寸为2~3mm的热浸镀al-zn-si-re-mg钢板。

37.钢板表面锌花形貌见图1,锌花尺寸在2~3mm之间,锌花尺寸均匀且分布均匀。

38.实施例3:

39.热浸镀al-zn-si-re-mg镀液,按照质量百分比成分:al:53.8%;zn:42.8%;si:1.5%;re:0.08%,mg:1.8%,其余为不可避免的杂质。

40.具体制备步骤如下:

41.(1)厚度为1.0mm、表面粗糙度为0.3μm的冷轧基板进行脱脂、漂洗和烘干处理,脱脂槽内脱脂液质量浓度为2.1%,脱脂温度为70℃;

42.(2)将处理后的基板进行连续退火,退火炉保护气氛为n2 h2,所述h2的体积分数为12%;退火温度为750℃;保温时间为90s;

43.(3)将退火后的基板进入镀液中进行连续热浸镀,基板入锌锅速度为93m/min;基板入锌锅温度为577℃;镀液温度为596℃;浸镀时间为4s;

44.(4)气刀压力为335mbar,气刀距离为15mm;出锌锅后的冷却速度为13℃/s,浸镀后冷却得到镀层锌花尺寸为2~3mm的热浸镀al-zn-si-re-mg钢板。

45.实施例4:

46.热浸镀al-zn-si-re-mg镀液,按照质量百分比成分:al:54.2%;zn:42.1%;si:1.4%;re:0.08%,mg:2.2%,其余为不可避免的杂质。

47.具体制备步骤如下:

48.(1)厚度为0.45mm、表面粗糙度为0.3μm的冷轧基板进行脱脂、漂洗和烘干处理,脱脂槽内脱脂液质量浓度为2.1%,脱脂温度为70℃;

49.(2)将处理后的基板进行连续退火,退火炉保护气氛为n2 h2,所述h2的体积分数为12%;退火温度为750℃;保温时间为60s;

50.(3)将退火后的基板进入镀液中进行连续热浸镀,基板入锌锅速度为85m/min;基板入锌锅温度为583℃;镀液温度为596℃;浸镀时间为4s;

51.(4)气刀压力为328mbar,气刀距离为15mm;出锌锅后的冷却速度为10℃/s,浸镀后冷却得到镀层锌花尺寸为2~3mm的热浸镀al-zn-si-re-mg钢板。

52.钢板的截面形貌见图2,镀锌层厚度为15μm,镀层均匀且与基体结合良好。

53.实施例1~4的x射线衍射分析结果见图3,可见,al-zn-si-re-al涂层中,主要以富

铝相、富锌相及硅颗粒为主,mgzn2相含量随mg的添加不断提高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。