一种用于金属间接3d打印的喂料的制备方法及打印方法

技术领域

1.本发明属于粉末冶金技术领域,具体涉及一种用于金属间接3d打印的喂料的制备方法及打印方法。

技术背景

2.近年来,金属3d打印技术作为增材制造的新型方式引起了各行各业的广泛关注。目前金属3d打印主要是以激光电子束为主。激光3d打印可以直接做到比较高的精度以及比较高的表面质量、内在质量,也是目前非常具有竞争力的工业技术。但是它缺点在于尺寸约束,虽然激光选区熔化在精度、表面粗糙度方面相对来讲比较高,但工业层面应用的时候,表面质量、精度方面还是差一些。除此之外,最大的问题就是它的成型效率,成型效率是制约这项技术发展的瓶颈问题。

3.因此,针对激光3d打印的缺点,近年来兴起了一种新的间接3d打印技术,该技术结合了金属注射成形与传统3d打印技术,首先需要制备具有较好流动性的喂料,喂料成分由金属粉末与粘接剂混合组成。喂料在打印机中经加热熔融,经喷嘴流出,按程序设计路径粘接成形。金属间接3d打印技术凭借简单易操作、成本低廉的优势在极小批量零件制造方面可获得应用;基于粘结剂的金属间接成型技术是实现金属3d打印批量化、低成本制造的有效手段,与金属slm相比也提供了极大的后处理便利性。但是这种技术需要特别注意的是其后烧结阶段,它既需要专业的脱脂、烧结设备,也需要专业知识。

4.目前,间接3d打印技术仍处于起步阶段,因此很多技术仍有待进一步改进,尤其是喂料粉末的制备。传统打印金属粉末必须满足粉末球形度高、流动性好、粒径细小等要求。目前制备金属球形粉末的方法主要有雾化法、等离子体法、等离子熔丝法、旋转电极法。而在金属注射成形技术中,金属粉末与粘接剂经过密炼混合后,是经过普通的机械破碎技术获得小颗粒喂料。该法制备的颗粒尺寸较大,形状不规则,且颗粒内部均匀度不足。当应用于3d打印时,尤其是精密零部件的打印中,存在精密度不足,孔隙率大,流动性差的问题,会为后续的脱脂和烧结过程产生不可弥补的缺陷,因此在应用时存在很大的困难。

5.另一方面,一种新的微颗粒制备方法——微流控技术逐渐引起了研究者的关注。微流控技术指将两种互不相容的流体(如油和水),将其中一个作为连续相,另一个作为分散相,利用微流控技术产生微液滴,并可对微液滴进行分选、融合、运输等一系列控制功能。目前,微流控技术在制备高分子微球、陶瓷微球、纳米金属催化剂领域均有应用,但是在制备用于合金结构材料的金属微球方面鲜有报到。其难点在于(1)如何选取合适的溶液足以悬浮金属颗粒,使其不沉降;(2)如何选择合适的添加剂既使得颗粒能够很好地分散,同时在后续的干燥过程中能与粘接剂均匀复合形成喂料;(3)如何配置合适的溶液(粘度、浓度、固化速度等)完成微流控制备过程。

6.综上,一种用于金属间接3d打印的喂料的制备方法亟待开发。

技术实现要素:

7.本发明公开了一种用于金属间接3d打印的喂料的制备方法及打印方法,以解决现有技术的上述以及其他潜在问题中任一问题。

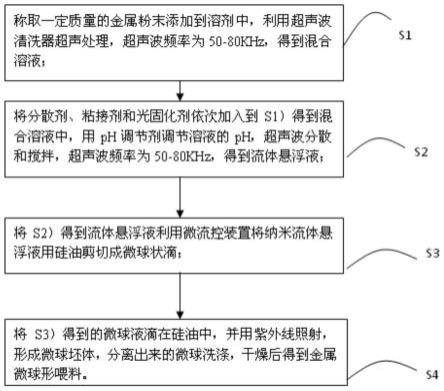

8.为了解决上述问题,本发明的技术方案是:一种用于金属间接3d打印的喂料的制备方法,所述制备方法具体包括如下步骤:s1)称取一定质量的金属粉末添加到溶剂中,利用超声波清洗器超声处理,超声波频率为50-80khz,得到混合溶液;s2)将分散剂、粘接剂和光固化剂依次加入到s1)得到混合溶液中,用ph调节剂调节溶液的ph,至所有添加剂溶解,超声波分散,超声波频率为50-80khz,得到流体悬浮液;s3)将s2)得到流体悬浮液利用微流控技术将纳米流体悬浮液用硅油剪切成微球状滴;s4)将s3)得到的微球液滴在硅油中,并用紫外线照射,形成微球坯体,再分离出来的微球坯体洗涤,干燥后得到金属微球形喂料。

9.进一步,所述s1)中的金属粉末为铝、镁、钛、铜、镍或铝、镁、钛、铜、镍的合金,所述合金中铝、镁、钛、铜、镍的含量大于80%;所述金属粉体的平均粒径范围为10nm~1μm;所述溶剂为无水乙醇。

10.进一步,所述分散剂的添加量为金属粉末质量的10-30%,所述粘接剂添加量为金属粉末质量的10-30%,所述光固化剂的添加量为混合溶液总质量的2-5%;所述调节ph值至9~13,其目的是保证所有添加剂溶解。

11.进一步,所述分散剂为乙烯基吡咯烷酮、十二烷基硫酸钠或十二烷基苯磺酸钠中的一种或几种,所述粘接剂为聚甲醛,所述光固化剂包括光敏树脂和光引发剂,二者质量比为1~1.5:1,所述ph调节剂为氢氧化钠。

12.进一步,的具体工艺为:以所述流体悬浮液作为微流控技术中的分散相,硅油作为连续相;且所述分散相流量为0.4~5ml/min,连续相流量为60-200μl/min。

13.进一步,所述s4)中的具体工艺为:先光固化时间20-60min,再用摩尔浓度为0.06 mol/l的三氯乙烯多次洗涤,每次洗涤时间不少于30min,再用nh3·

h2o洗涤去除杂质,在温度为80~120℃下,干燥时间为2~6h,即得到粒径为30-100μm,粒径偏差在5%以下,流动性为10-30s/50g的金属微球形喂料。

14.一种金属微球形喂料,所述金属微球形喂料采用上述的制备方案得到。

15.本发明还提供一种金属间接3d打印的方法,所述方法采用上述金属微球形喂料用于金属间接3d打印的方法,具体工艺为:以所述金属微球形喂料为原料,将其置于供粉槽中,再将用软件绘制得到的模型信息导入到打印设备的计算机中,在打印温度为150~200℃下,完成3d打印,得到打印样品,再对打印样品经脱脂,烧结获得最终样品,样品致密度大于97%。

16.与已有技术相比,本发明的有益效果体现在:本发明中将制备的金属流体悬浮液作为微流控技术中的分散相,改变悬浮液中分散剂的质量分数以及调节悬浮液的ph数值,并加入可溶性粘接剂、光固化机,用连续相剪切出尺寸不同的微球。这一发明突破了以往大多数利用微流控技术制备陶瓷、高分子微球的局面,开发了一种直接利用微流控技术制备金属基喂料的方法,成功地将微流控技术与粉末冶金领域结合起来。

17.本方法打破了传统利用密炼混合制备喂料的局限,将粘接剂溶于分散相悬浮液中,微球干燥后可在低温下熔融形成适用于注射、打印成形的喂料。

18.通过此方法制备喂料操作简单,可充分发挥微流控技术制备颗粒的优势,制备的喂料粒径均匀、单分散性好,粒径偏差可以稳定控制在5%以下;而且试剂消耗量低、实验安全系数高、可以控制内部组成含量、实现更加有序的内部结构。

19.与传统机械破碎法制备的喂料相比,通过微流控技术制备的喂料具有球形度高、大小均匀且可控、纯度高、单分散性好等的优点,更容易满足间接3d打印技术对所需喂料粉末的要求。本发明制备的喂料颗粒流动性好,使得送粉铺粉时候更加均匀,有利于提升经过3d打印制件的致密度。

附图说明

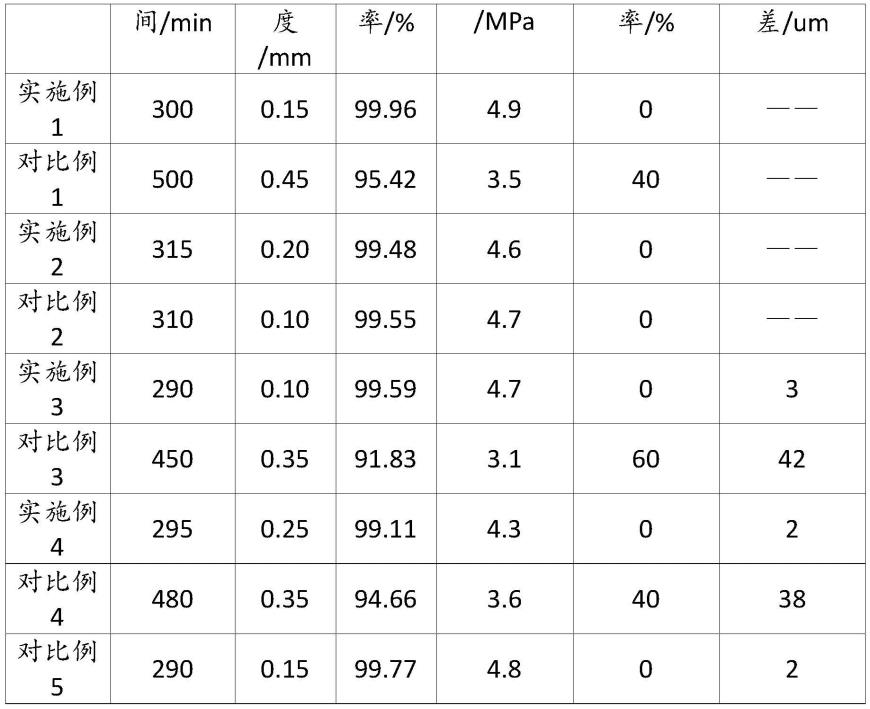

20.图1为本发明一种用于金属间接3d打印的喂料的制备方法的流程框图。

21.图2为采用本发明制备方法的喂料在1000℃烧结的间接3d打印纯cu样品示意图。

具体实施方式

22.下面结合附图和实施例对本发明作详细说明,下述实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

23.如图1所示,本发明一种用于金属间接3d打印的喂料的制备方法,所述制备方法具体包括如下步骤:s1)称取一定质量的金属粉末添加到溶剂中,利用超声波清洗器超声处理,超声波频率为50-80khz,得到混合溶液;s2)将分散剂、粘接剂和光固化剂依次加入到s1)得到混合溶液中,用ph调节剂调节溶液的ph,超声波分散并配以磁力搅拌,超声波频率为50-80khz,得到流体悬浮液;s3)将s2)得到流体悬浮液利用微流控技术将纳米流体悬浮液用硅油剪切成微球状滴;s4)将s3)得到的微球液滴在硅油中,并用紫外线照射,形成微球坯体,分离出来的微球洗涤,干燥后得到金属微球形喂料。

24.所述s1)中的金属粉末为铝、镁、钛、铜、镍或铝、镁、钛、铜、镍的合金,所述合金中铝、镁、钛、铜、镍的含量大于80%;所述金属粉体的平均粒径范围为10nm~1μm;所述溶剂为无水乙醇。

25.所述分散剂的添加量为金属粉末质量的10-30%,所述粘接剂添加量为金属粉末质

量的10-30%,所述光固化剂的添加量为混合溶液总质量的2-5%;所述调节ph值至9~13,其目的是保证分散剂、粘接剂能全部溶解。

26.所述分散剂为乙烯基吡咯烷酮、十二烷基硫酸钠或十二烷基苯磺酸钠中的一种或几种,所述粘接剂为聚甲醛,所述光固化剂包括光敏树脂和光引发剂,二者质量比为1~1.5:1,所述ph调节剂为氢氧化钠。

27.所述s3)的具体工艺为:以所述流体悬浮液作为微流控技术中的分散相,硅油作为连续相;且所述分散相流量为0.4~5ml/min,连续相流量为60-200μl/min。

28.所述s4)中的具体工艺为:先光固化时间20-60min,再用摩尔浓度为0.06 mol/l的三氯乙烯多次洗涤,每次洗涤时间不少于30min,再用nh3·

h2o洗涤去除杂质,在温度为80~120℃下,干燥时间为2~6h,即得到粒径为30-100μm,粒径偏差在5%以下,流动性为10-30s/50g的金属微球形喂料。

29.一种金属微球形喂料,所述金属微球形喂料采用上述的制备方案得到。

30.本发明还提供一种金属间接3d打印的方法,所述方法采用上述金属微球形喂料,具体工艺为:以所述金属微球形喂料为原料,将其置于供粉槽中,再将用软件绘制得到的模型信息导入到打印设备的计算机中,在打印温度为150~200℃下,完成3d打印,得到打印样品,再对打印样品经脱脂,烧结获得最终样品,样品致密度大于97%。

31.所述的脱脂方式为草酸脱脂,脱脂温度为:160-300℃。

32.烧结方式为保护性气氛或者还原性气氛条件下烧结,气氛为n2、ar、h2、co中的至少一种,烧结温度为原料金属熔点的70%-90%,即70%-90%tm。

33.实施例1s1)称取5g的纳米铜粉末,将纳米铜粉末用超声波清洗器分散到100ml的无水乙醇中。

34.s2)添加1g质量分数为0.5wt.%的聚乙烯基吡咯烷酮k30于s1)中的溶液中,用naoh调节溶液的ph为10。加入1.5g聚甲醛,3wt.%光敏树脂和光引发剂(1:1),加热溶解,超声波分散并配以磁力搅拌90min。

35.s3)将s2)中配置好的铜纳米流体悬浮液作为微流控技术中的分散相,硅油作为连续相,流量为150μl/min的连续相将流量为2.5μl/min的分散相剪切形成分散相液滴。

36.s4)将s3)得到的微球液滴置于硅油中,用紫外线照射硅油中的微球液滴30min,激发微球液滴中的光固化剂固化,形成微球坯体。使用摩尔浓度为0.7mol/l的三氯乙烯洗涤微球3次,每次洗涤时间为30min,更好地去除硅油。将金属微球坯体在90℃下烘干6h,得到平均粒径为50μm的金属铜球形喂料。

37.将需要制备的金属铸件的模型信息导入到打印设备的计算机中,将s4)制备好的金属铜喂料置入3d打印设备中的供粉槽中,打印温度设置为180℃,按设定程序打印出满足需要的试样。

38.将打印出的样品进行草酸脱脂,脱脂温度为200℃,并在h2气氛中进行烧结,烧结温度为950℃,得到最终样品,样品致密度为97.3%,如图1所示。

39.实施例2s1)称取5g的6061铝合金粉末,将6061铝合金粉末用超声波清洗器分散到100ml的无水乙醇中。

40.s2)添加1g质量分数为0.5wt.%的聚乙烯基吡咯烷酮k30于s1)中的溶液中,用naoh调节溶液的ph为10。

41.再加入1.3g聚甲醛,2.5wt.%光敏树脂和光引发剂(1:1),加热溶解,超声波分散并配以磁力搅拌90 min。

42.s3)将s2)中配置好的铝合金悬浮液作为微流控技术中的分散相,硅油作为连续相,设置流量为180μl/min的连续相将流量为2.5μl/min的分散相剪切形成分散相液滴。

43.s4)将s3)得到的微球液滴置于硅油中,用紫外线照射硅油中的微球液滴30min,激发微球液滴中的光固化剂固化,形成微球坯体。使用摩尔浓度为0.7mol/l的三氯乙烯洗涤凝胶微球3次,每次洗涤时间为30min,更好地去除硅油。将金属微球坯体在90℃下烘干6h,得到粒径为60μm的金属铝合金球形喂料。

44.将需要制备的金属铸件的模型信息导入到打印设备的计算机中,将s4)制备好的金属铜喂料置入3d打印设备中的供粉槽中,打印温度设置为180℃,按设定程序打印出满足需要的试样。

45.将打印出的样品进行草酸脱脂,脱脂温度为200℃,并在n2气氛中进行烧结,烧结温度为600℃,得到最终样品,致密度为98%。

46.实施例3s1)称取5g的锡青铜(cu-4sn-3zn)粉末,将锡青铜粉末用超声波清洗器分散到100ml的无水乙醇中。

47.s2)添加1.3g质量分数为0.5wt. %的聚乙烯基吡咯烷酮k30于s1)的溶液中,用naoh调节溶液的ph为10。

48.再加入2 g聚甲醛,3.5wt.%光敏树脂和光引发剂(1:1),加热溶解,超声波分散并配以磁力搅拌90min。

49.s3)将s2)中配置好的锡青铜悬浮液作为微流控技术中的分散相,硅油作为连续相,流量为2000μl/min的连续相将流量为2μl/min的分散相剪切形成分散相液滴。

50.s4)将s3)得到的微球液滴置于硅油中,用紫外线照射硅油中的微球液滴30min,激发微球液滴中的光固化剂固化,形成微球坯体。使用摩尔浓度为0.7mol/l的三氯乙烯洗涤凝胶微球3次,每次洗涤时间为30min,更好地去除硅油。将金属微球坯体在90℃下烘干4h,得到粒径为70μm的金属锡青铜球形喂料。

51.将需要制备的金属铸件的模型信息导入到打印设备的计算机中,将s4)制备好的金属铜喂料置入3d打印设备中的供粉槽中,打印温度设置为180℃,按设定程序打印出满足需要的试样。

52.将打印出的样品进行草酸脱脂,脱脂温度为200℃,并在n2气氛中进行烧结温度为600℃,得到最终样品致密度为97.7%。

53.以上对本技术实施例所提供的一种用于金属间接3d打印的喂料的制备方法及打

印方法,进行了详细介绍。以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

54.如在说明书及权利要求书当中使用了某些词汇来指称特定组件。本领域技术人员应可理解,硬件制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求书并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求书当中所提及的“包含”、“包括”为一开放式用语,故应解释成“包含/包括但不限定于”。“大致”是指在可接收的误差范围内,本领域技术人员能够在一定误差范围内解决所述技术问题,基本达到所述技术效果。说明书后续描述为实施本技术的较佳实施方式,然所述描述乃以说明本技术的一般原则为目的,并非用以限定本技术的范围。本技术的保护范围当视所附权利要求书所界定者为准。

55.还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的商品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种商品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的商品或者系统中还存在另外的相同要素。

56.应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

57.上述说明示出并描述了本技术的若干优选实施例,但如前所述,应当理解本技术并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述申请构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本技术的精神和范围,则都应在本技术所附权利要求书的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。