一种用于3d打印的多孔金属微球的制备方法

1.技术领域

2.本发明属于粉末冶金技术领域,具体涉及一种用于3d打印的多孔金属微球的制备方法。

技术背景

3.近年来,金属增材制造技术得到了飞速的发展。很多传统的方法难以加工制造出满足需求的金属零部件。而如今可以通过3d打印技术来制造。因此3d打印金属粉末需要满足的性能要求也逐渐成为人们关注的重点。3d打印金属粉末必须满足粉末球形度高、流动性好、粒径细小等要求。目前制备金属球形粉末的方法主要有雾化法、等离子体法、等离子熔丝法、旋转电极法。但是这些方法得到的微球粒径分布不均匀且粒径难以控制;粒径差异明显,小至十几微米,大至几百微米。制备球形粉末成本高,效率低。难以批量化生产多牌号粉末。如今,很多人已经认识到球形金属粉末的制备问题已经成为制约3d打印这一技术发展的瓶颈之一。因此,3d打印用高性能球形金属原料粉末的制备具有重要的价值意义。微流控作为一种可以精确控制微尺度流体的技术,制备的微球大小均匀、单分散性好。而目前利用微流控技术制备用作3d打印的金属微球的方法将会使得3d打印技术与粉末冶金领域紧密联系在一起。如何低成本,高效率的制备适用于多种3d打印的金属球形粉末成为了研究热点。

4.中国发明专利cn 110282642 a公开了一种利用微流控技术制备氧化铝微球的方法。该方法将仲丁醇铝的水解产物胶解成为铝溶胶,在铝溶胶中添加甲基纤维素和六亚甲基四胺作为凝胶引发剂,并添加三嵌段共聚物制成分散相,然后利用微通道技术,将连续相引入同轴环管型微通道中连续流动,从同轴嵌入主通道的内部通道中同向引入分散相,在连续相的剪切作用下形成分散相液滴。分散相液滴在固化过程中,在温度引发、ph引发复合作用下,促进分散相液滴在微通道中快速初步凝胶化;并进一步通过凝固浴完全固化,后经干燥、煅烧得到氧化铝微球。该方法制备的氧化铝微球球形度高、尺寸均一、表面光滑、内部孔结构可控。目前在陶瓷领域,微流控技术已经取得了一定的发展。但是,微流控技术在粉末冶金领域金属粉末制备方面的应用非常少见,尤其是在制备金属微球方面鲜有研究。

技术实现要素:

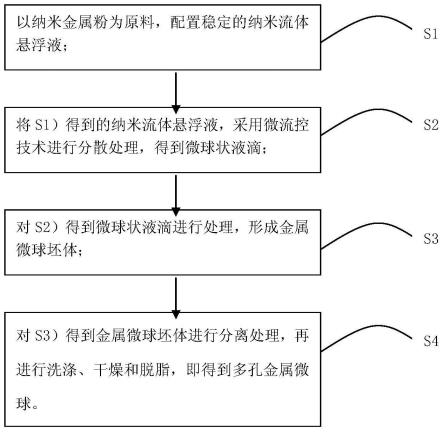

5.本发明公开了一种用于3d打印的多孔金属微球的制备方法,以解决现有技术的上述以及其他潜在问题中任一问题。

6.为了解决上述问题,本发明的技术方案是:一种用于3d打印的多孔金属微球的制备方法,所述制备方法在室温下配置稳定的纳米金属流体悬浮液,再利用微流控技术将前驱体溶液分散成液滴,处理后形成金属微球坯体,分离后进过一系列处理后得到多孔金属微球。

7.进一步,所述制备方法具体包括以下步骤:s1)以纳米金属粉为原料,配置稳定的纳米流体悬浮液;s2)将s1)得到的纳米流体悬浮液采用微流控技术进行分散处理,得到微球状液滴;s3)对s2)得到微球状液滴进行处理,形成金属微球坯体;s4)对s3)得到金属微球坯体进行分离处理,再进行洗涤、干燥和脱脂,即得到多孔金属微球。

8.进一步,所述多孔金属微球的粒径偏差在5%以下,流动性为10-30s/50g,纯度大于99.9%,粉末内孔孔隙率为10-30%。

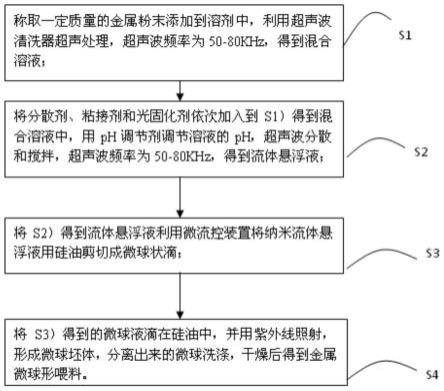

9.进一步,所述s1)的具体步骤为:s1.1)称取一定质量的纳米金属粉,添加到无水乙醇中配制成的悬浮液,其中纳米金属粉末质量为无水乙醇的5-15wt.%,利用超声波清洗器超声0.8-1.2h;s1.2)称取悬浮液总质量的10-30wt.%的分散剂和2-5wt.%的光固化剂加入到悬浮液中,调节溶液的ph至9-13,至有机添加剂全部溶解,超声波分散并搅拌均匀,得到纳米流体悬浮液。

10.进一步,所述纳米金属粉末为铝、镁、钛、铜、镍及铝、镁、钛、铜、镍的合金,其中铝、镁、钛、铜、镍各合金中对应元素的含量大于80%,纳米金属粉末平均粒径范围为10nm~10μm。

11.进一步,所述分散剂为聚乙烯基吡咯烷酮、十二烷基硫酸钠或十二烷基苯磺酸钠中的一种或几种,所述光固化剂包括光敏树脂和光引发剂,且二者质量比为1~1.5:1,ph调节溶液为naoh。

12.进一步,所述s2)的具体步骤为:s2.1)以稳定的纳米流体悬浮液作为微流控装置中的分散相,硅油作为连续相,s2.2)在分散相流量为0.5~9ml/min,连续相流量为10~230μl/min下将纳米流体悬浮液剪切成微球状液滴。

13.进一步,所述s3)的具体步骤为将得到的微球状液滴置于硅油中,用紫外线照射硅油中的微球状液滴,光固化时间为1-3h,激发微球状液滴中的光固化剂固化,形成金属微球坯体。

14.进一步,所述s4)的具体步骤为:s4.1)用摩尔浓度为0.08mol/l的三氯乙烯多次洗涤固化微球,再用nh3·

h2o洗涤去除杂质,在温度为80~120℃下,干燥时间为2~4h,s4.2)在温度为200~400℃进行脱脂,持续时间为2~6h。得到粉末纯度大于99.9%,粒径为40-120μm,粒径偏差在5%以下。高温处理后由若干粉末颗粒组成的微球之间的有机物被去掉,使微球粉末内孔形成一定孔隙率,得到多孔金属微球。

15.一种多孔金属微球,所述多孔金属微球采用上述的制备方法制备得到。

16.一种3d打印方法,所述3d打印方法采用上述的多孔金属微球,所述3d打印方法的打印方式为激光选区烧结、激光选区熔化、激光近净型或电子束选区熔化技术,打印后的成品致密度大于97%。

17.与已有技术相比,本发明的有益效果体现在:1、本发明中通过制备纳米流体悬浮液作为微流控技术中的分散相,改变悬浮液中

分散剂的质量分数以及调节悬浮液的ph数值,用连续相剪切出尺寸不同的微球。这一发明突破了以往大多数利用微流控技术制备陶瓷、高分子微球的局面,开发了一种直接利用微流控技术制备金属微球的方法,成功地将微流控技术与粉末冶金领域结合起来。

18.2、不同于传统微流控技术使用金属硝酸盐作为原料,本发明中使用金属粉末配置悬浮液,无法在配置过程中通过凝胶法获得自固化效果,存在液滴接触后融合的难点,因此需要加入额外的光固化剂来实现微球的固化,可实现快速固化,分散颗粒的效果,创新性的实现了金属粉末为原料的微球制备。

19.3、与传统方法制备的金属微球相比,通过微流控技术制备的金属微球具有球形度高、大小均匀且可控、纯度高、单分散性好等的优点,更容易满足3d打印技术对所需原料金属粉末的要求。本发明制备的金属微球颗粒流动性好,使得送粉铺粉时候更加均匀,有利于提升经过3d打印制件的致密度。

20.4、通过此方法制备金属微球大小均匀、单分散性好,粒径偏差可以稳定控制在5%以下;而且试剂消耗量低、实验安全系数高、可以控制内部组成含量、实现更加有序的内部结构。

附图说明

21.图1为本发明一种用于3d打印的多孔金属微球的制备方法的流程框图。

具体实施方式

22.下面结合实施例对本发明作详细说明,下述实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

23.如图1所示,本发明一种用于3d打印的多孔金属微球的制备方法,所述制备方法在室温下配置稳定的纳米金属流体悬浮液,再利用微流控技术将前驱体溶液分散成液滴,处理后形成金属微球坯体,分离后进过一系列处理后得到多孔金属微球。

24.所述制备方法具体包括以下步骤:s1)以纳米金属粉为原料,配置稳定的纳米流体悬浮液;s2)将s1)得到的纳米流体悬浮液采用微流控技术进行分散处理,得到微球状液滴;s3)对s2)得到微球状液滴进行处理,形成金属微球坯体;s4)对s3)得到金属微球坯体进行分离处理,再进行洗涤、干燥和脱脂,即得到多孔金属微球。

25.所述多孔金属微球的粒径偏差在5%以下,流动性为10-30s/50g,纯度大于99.9%,粒径为40-120μm,多孔金属微球内孔孔隙率为10-30%。

26.所述s1)的具体步骤为:s1.1)称取一定质量的纳米金属粉,添加到无水乙醇中配制成的悬浮液,其中金属粉末质量为无水乙醇的5-15wt.%,利用超声波清洗器超声0.8-1.2h;s1.2)称取悬浮液总质量的10-30wt.%的分散剂和2-5wt.%的光固化剂加入到悬浮液中,调节溶液的ph至9-13,至有机添加剂全部溶解,超声波分散并搅拌均匀,得到纳米流

体悬浮液。

27.所述纳米金属粉末为铝、镁、钛、铜、镍及铝、镁、钛、铜、镍的合金,其中铝、镁、钛、铜、镍各合金中对应元素的含量大于80%,纳米金属粉末平均粒径范围为10nm~10μm。

28.所述分散剂为聚乙烯基吡咯烷酮、十二烷基硫酸钠或十二烷基苯磺酸钠中的一种或几种,所述光固化剂包括光敏树脂和光引发剂,且二者质量比为1~1.5:1,ph调节溶液为naoh。

29.所述s2)的具体步骤为:s2.1)以稳定的纳米流体悬浮液作为微流控装置中的分散相,硅油作为连续相,s2.2)在分散相流量为0.5~9ml/min,连续相流量为10~230μl/min下将纳米流体悬浮液剪切成微球状液滴。

30.所述s3)的具体步骤为将得到的微球液滴置于硅油中,用紫外线照射硅油中的微球液滴,光固化时间为1-3h,激发微球液滴中的光固化剂固化,形成金属微球坯体。

31.所述s4)的具体步骤为:s4.1)用摩尔浓度为0.08mol/l的三氯乙烯多次洗涤固化微球,再用nh3·

h2o洗涤去除杂质,在温度为80~120℃下,干燥时间为2~4h,s4.2)在温度为200~400℃进行脱脂,持续时间为2~6h。

32.一种多孔金属微球,所述金属微球采用上述的制备方法制备得到。

33.一种3d打印方法,所述3d打印方法采用上述的多孔金属微球为原料,所述3d打印方法的打印方式为激光选区烧结、激光选区熔化、激光近净型或电子束选区熔化技术,打印后的成品致密度大于97%。

34.实施例1s1.1)用电子天平称取10g的纳米铜粉末,将纳米铜粉末用超声波清洗器分散到100ml的无水乙醇中,配置纳米悬浮液。

35.s1.2)添加质量分数为15wt.%的十二烷基硫酸钠、3wt.%光敏树脂和光引发剂(1:1)于s1.1)中的溶液中,用naoh调节溶液的ph为11。超声波分散并配以磁力搅拌1.5h。

36.s2)将s1.2)中配置得到的铜纳米流体悬浮液作为微流控装置中的分散相,硅油作为连续相,流量为200μl/min的连续相将流量为3μl/min的分散相剪切形成分散相液滴。

37.s3)将s2)得到的微球液滴置于硅油中,紫外线照射硅油中的微球液滴30min,激发微球液滴中的光固化剂固化,形成金属铜微球坯体,粒度为65μm。

38.s4)将金属微球坯体和硅油分离开,用摩尔浓度为0.8mol/l的三氯乙烯洗涤凝胶微球3次,每次洗涤时间为40min,更好地去除硅油。将金属微球坯体在100℃下烘干3h,脱脂温度为400℃。持续时间为3h,以去除有机物。得到的铜粉微球粒径为60μm,杂质含量小于0.1wt.%,微球粉末的内孔孔隙率为23%。

39.将需要制备的金属铸件的模型信息导入到打印设备的计算机中,将s4)制备好的多孔金属铜微球置入3d打印设备中的供粉槽中,将其铺成薄层,采取激光选区烧结金属3d打印技术,打印温度设置为900℃,最终得到满足需要的3d打印试样。

40.实施例2s1.1)用电子天平称取13g的纳米镍粉末,将纳米镍粉末用超声波清洗器分散到100ml的无水乙醇中,配置纳米悬浮液。

41.s1.2)添加质量分数为20wt.%的十二烷基苯磺酸钠、3wt.%光敏树脂和光引发剂(1:1)于s1.1)中的溶液中,用naoh调节溶液的ph为10。超声波分散并配以磁力搅拌2h。

42.s2)将s.1.2)中配置好的镍纳米流体悬浮液作为微流控装置中的分散相,将硅油作为连续相,在微流控装置的微通道内,流量为180μl/min的连续相将流量为3.5ml/min的分散相剪切形成分散相液滴。

43.s3)将s2)得到的微球液滴置于硅油中,紫外线照射硅油中的微球液滴30min,激发微球液滴中的光固化剂固化,形成金属镍微球坯体。

44.s4)将金属微球坯体和硅油分离开,用摩尔浓度为0.8mol/l的三氯乙烯洗涤凝胶微球3次,每次洗涤时间为1h,更好地去除硅油。将金属微球坯体在120℃下烘干1.5h。脱脂温度为450℃。持续时间为3h,以去除有机物。得到的镍粉微球粒径为65μm,杂质含量小于0.1wt.% ,微球粉末的内孔孔隙率为25%。

45.将需要制备的金属铸件的模型信息导入到打印设备的计算机中,将s4)制备得到的多孔金属镍微球置入3d打印设备中的供粉槽中,将其铺成薄层,采取激光选区烧结金属3d打印技术,打印温度设置为1200℃。最终得到满足需要的3d打印试样。

46.实施例3s1.1)用电子天平称取15g的纳米铝粉末,将纳米铝粉末用超声波清洗器分散到100ml的去离子水中,配置纳米悬浮液。

47.s1.2)添加质量分数为15wt.%的十二烷基硫酸钠、3wt.%光敏树脂和光引发剂(1:1)于s1.1)中的溶液中,用naoh调节溶液的ph为12。超声波分散并配以磁力搅拌2h。

48.s2)将s1.2)中配置好的铝纳米流体悬浮液作为微流控装置中的分散相,将硅油作为分散相,在微流控装置的微通道内,流量为210μl/min的连续相将流量为5ml/min的分散相剪切形成分散相液滴。

49.s3)将s2)得到的微球液滴置于硅油中,紫外线照射硅油中的微球液滴30min,激发微球液滴中的光固化剂固化,形成金属铝微球坯体。

50.s4)将金属微球坯体和硅油分离开,用摩尔浓度为0.8mol/l的三氯乙烯洗涤凝胶微球3次,每次洗涤时间为30min,更好地去除硅油。将金属微球坯体在90℃下烘干2h。脱脂温度为300℃。持续时间为3h,以去除有机物。得到的铝粉微球粒径为75μm,杂质含量小于0.1wt.% ,微球粉末的内孔孔隙率为28%。

51.将需要制备的金属铸件的模型信息导入到打印设备的计算机中,将s4)制备得到的多孔金属铝微球置入3d打印设备中的供粉槽中,将其铺成薄层,采取激光选区烧结金属3d打印技术,打印温度设置为600℃,最终得到满足需要的3d打印试样。

52.以上对本技术实施例所提供的一种用于3d打印的多孔金属微球的制备方法,进行了详细介绍。以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

53.如在说明书及权利要求书当中使用了某些词汇来指称特定组件。本领域技术人员应可理解,硬件制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求书并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求书当中所提及的“包含”、“包括”为一开放式用语,故应解释成“包

含/包括但不限定于”。“大致”是指在可接收的误差范围内,本领域技术人员能够在一定误差范围内解决所述技术问题,基本达到所述技术效果。说明书后续描述为实施本技术的较佳实施方式,然所述描述乃以说明本技术的一般原则为目的,并非用以限定本技术的范围。本技术的保护范围当视所附权利要求书所界定者为准。

54.还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的商品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种商品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的商品或者系统中还存在另外的相同要素。

55.应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

56.上述说明示出并描述了本技术的若干优选实施例,但如前所述,应当理解本技术并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述申请构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本技术的精神和范围,则都应在本技术所附权利要求书的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。