1.本发明涉及化学及超疏水功能材料制备技术领域,具体涉及一种耐蚀抗雾鸟巢状结构铜基超疏水表面的制备方法及其应用。

背景技术:

2.铜及其合金由于其优良的导热性能、机械性能和抗污性能,同时具有足够的强度、弹性和耐磨性,在国民经济中的应用十分广泛。如发电机组中,大部分的凝汽器、低压加热器和冷油器中的换热器件以及水冷发电机的空芯导线都使用铜或者铜合金;此外,海上军事工程中,舰船管路系统中使用较多的也是一些铜及铜合金。但是这些铜基材料/铜制零部件在使用过程中,大部分需要暴露在潮湿环境中,特别是在一些侵蚀性离子(例如cl-)存在的恶劣环境中,由于铜表面能较高水分子易吸附聚集从而极易造成表面的污染和腐蚀,严重影响了铜产品的导热和导电性能,给产品和设备的稳定工作带来了较大的危害。因此,铜基材料的抗污染、耐腐蚀工作变得至关重要。

3.超疏水表面处理技术是一种新型表面防护技术,具有超疏水特性的表面对材料可以起到自清洁、抑制表面腐蚀和氧化以及降低摩擦系数的效果。超疏水表面技术的兴起为铜基材料的耐腐蚀性提供了一个新思路,使铜基材料的抗污染性、耐腐蚀性成为可能。

4.目前,超疏水铜基材料主要是通过电沉积、化学刻蚀、化学沉积以及热氧化等方法,在铜片表面构筑能够产生超疏水性能的粗糙结构,利用化学修饰后降低表面能从而得到超疏水表面。但是,一方面,这些方法通常都存在处理工序复杂,成本较高,稳定性较差等缺点,根本无法大面积工业化生产。另一方面,也是最重要的,现存的很多超疏水表面只对外加宏观水滴呈低黏附超疏状态(即cassie态),对潮湿环境中原位形成的微小液滴或雾化液滴则呈非超疏水态(即超疏水特性在水蒸气凝结条件下发生失效)或高黏附的超疏状态(即wenzel态),很难脱落,基本无法实现工业化应用。

技术实现要素:

5.本发明的目的在于针对现有技术中存在的缺陷,而提供一种绿色环保、工艺条件简单、反应条件温和、操作方便、成本低、稳定性好且适于工业化生产的耐蚀抗雾鸟巢状结构铜基超疏水表面的制备方法,用以解决现有技术中铜基超疏水表面所存在的问题,本发明制备的超疏水表面具有优异的宏观疏水性能。本发明还提供了耐蚀抗雾鸟巢状结构铜基超疏水表面在航空航天、低温存储、空调热泵、制冷和低温工程等领域中的应用,应用前景好,应用范围广,市场效益巨大。

6.本发明是通过如下技术方案实现的:

7.一种耐蚀抗雾鸟巢状结构铜基超疏水表面的制备方法,其特征在于,该方法包括如下步骤:

8.s1、配制极稀氨水溶液:以去离子水作为单一溶剂,配制极稀氨水溶液作为浸泡液;

9.s2、紫铜预处理:去除紫铜表面的脏污和氧化层;

10.s3、淋洗处理:对预处理后的紫铜采用有机溶剂进行淋洗并风干,在其表面形成保护层,防止氧化;

11.s4、构建纳米带交织成的鸟巢状粗糙结构:将紫铜浸泡于所述极稀氨水溶液中并在低温下反应,在紫铜表面构建由纳米带交织成的鸟巢状粗糙结构;

12.s5、真空氟化:将表面构造出鸟巢状粗糙结构的紫铜置于装有氟硅烷的真空干燥器中,进行真空气相氟化;获得耐蚀抗雾鸟巢状结构铜基超疏水表面。

13.本发明方法制备的耐蚀抗雾鸟巢状结构铜基超疏水表面,具有优异的宏观疏水性能,其水静态接触角可达166.5

°

,滚动角约4.6

°

,并且在雾化条件下能够明显观察到普遍的水滴自脱附现象,表明制备的超疏水表面依然能够保持冷凝露滴的cassie态接触,具有明显的抗雾效果和优异的耐蚀性能。

14.具体的,在本发明的制备方法中采用了极稀氨水溶液作为浸泡液对紫铜进行浸泡处理,可以在紫铜表面构建出由纳米带交织成的鸟巢状粗糙结构,其成分为正交相的cu(oh)2。

15.进一步的,一种耐蚀抗雾鸟巢状结构铜基超疏水表面的制备方法:步骤s1、配制极稀氨水溶液:以去离子水作为单一溶剂,配制0.001-0.006mol/l的极稀氨水溶液作为浸泡液。

16.进一步的,一种耐蚀抗雾鸟巢状结构铜基超疏水表面的制备方法:步骤s2、紫铜预处理:将紫铜先依次用丙酮、无水乙醇和去离子水超声清洗5-10分钟,以去除紫铜表面的杂质和油污;然后再用0.05-0.1mol/l的盐酸溶液腐蚀30-60秒,去除紫铜表面的氧化层;接着依次用自来水和去离子水冲洗紫铜,除去表面的盐酸残留。

17.进一步的,一种耐蚀抗雾鸟巢状结构铜基超疏水表面的制备方法:步骤s3、淋洗处理:对预处理后的紫铜采用无水乙醇进行淋洗并风干,在紫铜表面形成保护层,以避免再次氧化。

18.进一步的,一种耐蚀抗雾鸟巢状结构铜基超疏水表面的制备方法:步骤s4、构建纳米带交织成的鸟巢状粗糙结构:将紫铜浸泡于所述极稀氨水溶液中并在0-5℃的低温下反应48-72小时,在紫铜表面构建由纳米带交织成的鸟巢状粗糙结构。

19.进一步的,一种耐蚀抗雾鸟巢状结构铜基超疏水表面的制备方法:步骤s5、真空氟化:将表面构造出纳米带交织成的鸟巢状粗糙结构的紫铜置于装有十七氟癸基三甲氧基硅烷(fas-17)的真空干燥器中,在10-20℃下气相氟化18-24小时;即可获得耐蚀抗雾鸟巢状结构铜基超疏水表面。具体的,在本发明的工艺中采用了真空气相氟化工艺,能够使得氟化更为均匀。具体的氟化过程为:将表面构建出鸟巢状纳米级粗糙结构的紫铜基底放入底部事先滴有1-5ml十七氟癸基三甲氧基硅烷(fas-17)的塑料真空干燥器中,并在特定的温度以及时间下(10-20℃)气相氟化,即可完成真空氟化改性。

20.一种耐蚀抗雾鸟巢状结构铜基超疏水表面的应用,其特征在于,所述的耐蚀抗雾鸟巢状结构铜基超疏水表面在航空航天、低温存储、空调热泵、制冷和低温工程材料中的应用。采用本发明工艺制备的耐蚀抗雾鸟巢状结构铜基超疏水表面,其超疏水性能优异(水静态接触角可达166.5

°

,滚动角约为4.6

°

),稳定性好,在航空航天、低温存储、空调热泵、制冷和低温工程等领域中有着广阔的应用前景和巨大的市场效益。

21.在本发明的制备工艺中采用了极稀氨水溶液作为浸泡液,在进行化学反应时,由于铜不是活泼的金属,而氨水又是弱碱,所以金属铜和氨水一般不直接发生反应,但氨水会促使铜被氧化。铜在极稀氨水溶液中的反应机理为:

22.2cu o2 4nh3·

h2o

→

2cu(oh)2↓

4nh3↑

2h2o

23.本发明采用稀氨水溶液作为浸泡液具有以下优点:一方面,极稀氨水溶液浸泡过程较稀氨水更为温和,更能均衡有效控制紫铜表面的形貌变化,从而构建出由纳米带交织成的鸟巢状粗糙结构;另一方面,成本较其他化学刻蚀液和氨水溶液也更为低廉,特别适合量产。

24.本发明的有益效果:

25.(1)本发明制备的耐蚀抗雾鸟巢状结构铜基超疏水表面在温度2-5℃、相对湿度保持80%以上的雾化环境中,表面经历着“露滴形核

‑‑

原位生长/迁移合并生长

‑‑

脱离”的滴状冷凝过程,且表面露滴更新非常快,在该冷凝条件下2小时后其表面水滴覆盖率和水滴滞留质量面密度不到亲水铜箔的30%,表现出雾化环境中强劲的超疏水性能,能够保持冷凝露滴的cassie态接触,达到明显的抗雾效果。本发明制备的耐蚀抗雾鸟巢状结构铜基超疏水表面有望实现滴状冷凝传热的无源强化,进而提高设备工作效率和保护设备防止锈蚀,在航空航天、低温存储、空调热泵、制冷和低温工程等领域有着广阔的应用前景和巨大的市场效益。

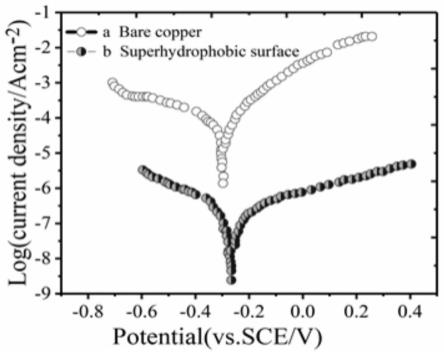

26.(2)本发明制备的耐蚀抗雾鸟巢状结构铜基超疏水表面,在3.5wt%nacl溶液(模拟海水溶液)中的腐蚀电位和腐蚀电流密度分别为-0.308v和6.106

×

10-9

a/cm2,与未处理的铜基体的腐蚀电流密度值相比,该超疏水表面的值要小3个数量级以上;这主要是因为未处理铜基体比较容易被腐蚀;所制备的超疏水样品表面被浸渍在3.5wt%的nacl腐蚀性溶液中时,其润湿状态也表现为cassie状态,微结构充满空气,它们充当了阻挡层,隔绝了或减少了基底表面和其它腐蚀性物质的接触;说明了本发明制备的具有纳米带交织成的鸟巢状粗糙结构的低黏附铜基超疏水表面在模拟海水溶液中浸泡表现出非常好的耐蚀性能。而且本发明制备的耐蚀抗雾鸟巢状结构铜基超疏水表面在模拟海水溶液中浸泡一周后,其表面对水的接触角仍可保持在160

°

以上,缓蚀率能达到99.93%;继续浸泡到15天后,仍表现出非常好的耐蚀性能,其缓蚀率达到了90%,具有优异的耐蚀性能。

27.(3)本发明提供的耐蚀抗雾鸟巢状结构铜基超疏水表面的制备方法,其具有制备工艺简单、反应条件温和、成本低廉、稳定性高且绿色环保等优点;同时本发明的方法采用了一步浸泡法,采用极稀氨水溶液作为浸泡液,在低温条件下在紫铜表面构建出纳米带交织形成的鸟巢状粗糙结构;然后经过真空气相氟化,得到了具有强劲超疏水性能的耐蚀抗雾鸟巢状结构铜基超疏水表面,其水静态接触角可达166.5

°

,滚动角约4.6

°

,并且在雾化条件下能够明显观察到普遍的水滴自脱附现象,表明制备的超疏水表面依然能够保持冷凝露滴的cassie态接触,具有明显的抗雾效果和优异的耐蚀性能。

28.(4)在本发明的耐蚀抗雾鸟巢状结构铜基超疏水表面制备工艺中,采用了单一去离子水作为溶剂来配制的浓度很低的极稀氨水溶液作为浸泡液,使用该浸泡液对紫铜进行浸泡处理,构建纳米带交织的鸟巢状粗糙结构;再利用氟硅烷真空氟化来修饰改性,从而使氟化效果更均匀且使所得的超疏水表面具有更强劲的耐腐蚀性能和明显的抗雾效果,是一种比较简单、廉价易控制的方法。

附图说明

29.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域的技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

30.图1为未经处理的原始紫铜表面的fesem图;

31.图2为本发明实施例1制备的耐蚀抗雾鸟巢状结构铜基超疏水表面的fesem图;

32.图3为本发明实施例1制备的耐蚀抗雾鸟巢状结构铜基超疏水表面的xrd图;

33.图4为本发明实施例1制备的耐蚀抗雾鸟巢状结构铜基超疏水表面的tem图;

34.图5为原始紫铜表面的水静态接触角图;

35.图6为本发明实施例1制备的耐蚀抗雾鸟巢状结构铜基超疏水表面的水静态接触角图;

36.图7为原始紫铜表面的冷凝显微视图,图中标尺为300μm;

37.图8为本发明实施例1制备的耐蚀抗雾鸟巢状结构铜基超疏水表面的冷凝显微视图,图中标尺为300μm;

38.图9为本发明实施例1制备的耐蚀抗雾鸟巢状结构铜基超疏水表面单个冷凝微滴自脱附过程的显微侧视图;

39.图10为在3.5wt%的nacl腐蚀性溶液中紫铜基体和实施例1制备的耐蚀抗雾鸟巢状结构铜基超疏水表面的腐蚀极化曲线。

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.实施例1

42.一种耐蚀抗雾鸟巢状结构铜基超疏水表面的制备方法,包括如下具体步骤:

43.s1、配制极稀氨水溶液:利用去离子水作为单一溶剂,配制0.005mol/l的稀氨水溶液100ml;

44.s2、紫铜预处理:将28.46mm

×

26.63mm

×

0.24mm紫铜基底先依次用丙酮、无水乙醇和去离子水超声清洗8分钟,去除表面的粉尘和油污;然后再用0.08mol/l的盐酸溶液腐蚀45秒,去除紫铜表面氧化层;接着依次用自来水和去离子水冲洗,除净紫铜表面的残留盐酸;

45.s3、淋洗处理:对上述预处理后的紫铜采用无水乙醇进行淋洗并风干,在紫铜表面形成保护层,避免再次氧化;

46.s4、构建纳米带交织成的鸟巢状粗糙结构:将上述的紫铜浸基体泡于0.005mol/l的极稀氨水溶液中并在5℃的低温下反应72小时,在紫铜表面构建由纳米带交织成的鸟巢状粗糙结构;

47.s5、真空氟化:将表面构建出鸟巢状纳米级粗糙结构的紫铜置于塑料真空干燥器

中,并在其底部滴2ml的十七氟癸基三甲氧基硅烷(fas-17),然后在15℃下真空气相氟化20小时;即可获得耐蚀抗雾鸟巢状结构铜基超疏水表面。

48.微观形貌表征:

49.(1)图1是未经处理的原始紫铜表面的场发射扫描电子显微镜(fesem)图,由图1可以看出原始紫铜表面存在微米级的轧制条纹,但表面相对光滑。

50.(2)图2、图3和图4分别为上述实施例1制备的耐蚀抗雾鸟巢状结构铜基超疏水表面的场发射扫描电子显微镜(fesem)图、x射线衍射图(xrd)和透射电镜图(tem);从图2可以看出,纳米带的长度约为几微米,厚度约为几十纳米,宽度在几十纳米到几百纳米之间;它们相互交错缠结,搭建成直径约几微米的“鸟巢”状结构网络紧密地覆盖于紫铜基体的表面。对紫铜基体表面的“鸟巢”状结构网络进行了x射线衍射表征,结果如图3所示,结果显示5℃的极稀氨水溶液浸泡紫铜构建的“鸟巢”状结构网络成分是单一的正交相cu(oh)2。从图4的tem图中可以看出,单个纳米带是由多根层状的窄纳米带构成的,每根小纳米带的宽度大概在20-80nm之间,与扫描图像的结果吻合。图4左下角插图是垂直于单根纳米带生长方向的saed图案,它可以指标为沿着[100]方向生长的正交结构的单晶cu(oh)2;图4右上角插图是纳米带hrtem图像,可以看出纳米带是沿着[100]方向生长的正交结构的cu(oh)2单晶,低温条件下结晶度不是很好,有明显的缺陷(如堆叠层错等)存在。从纳米带的xrd图谱、saed花样以及hrtem图像可以看出,该纳米带是由正交相的cu(oh)2单晶构成;说明5℃条件下紫铜在极稀的氨水溶液中只生成cu(oh)2。

[0051]

(3)图5为原始紫铜表面的水静态接触角图,由于金属铜表面能较高,未经任何处理的原始紫铜基底是亲水的。图6为实施例1制备的耐蚀抗雾鸟巢状结构铜基超疏水表面的水静态接触角图,在该粗糙结构的超疏水表面,5μl水滴的接触角均在160

°

以上,水滴呈接近完整的球型,稍微扰动一下基底水滴就会滚落;经测量其表面水滴滚动角不足5

°

,黏附性极小,达到低黏附超疏水表面的标准。

[0052]

(4)取上述实施例1制备的耐蚀抗雾鸟巢状结构铜基超疏水表面和原始紫铜各一片,在冷台温度2℃,相对湿度80%以上的雾化环境中进行冷凝试验。冷凝2min、5min、10min和30min时的表面显微图如图7和图8所示。通过对冷凝过程的观察,发现亲水的原始紫铜在冷凝开始阶段有大量的细而密的露滴形核,几乎完全覆盖基底表面;并随着冷凝的进行小露滴逐渐原位生长,期间伴有相邻水滴边界接触发生合并长大现象,形成更大的形状不规则的水袋;这些水袋很难脱离表面,只有水袋长大到一定程度,才会在重力的作用下缓慢下滑逐渐脱离表面或者破裂形成均匀水膜流走;裸露的表面不停地经历着“露滴形核-原位生长-合并长大-下滑脱离/流走”的更新过程,达到冷凝传热的目的。而超疏水表面在冷凝过程中开始阶段出现比亲水铜箔少得多的露滴形核点,随着冷凝时间的延长,小露滴通过原位生长或合并生长而长大,形成球状微滴;微滴很不稳定,很容易自发迁移,合并附近的水滴形成更大的微滴,最后或者弹离表面;如图9所示,新裸露的表面不断地经历着“露滴形核-原位生长/迁移合并生长-脱离”的滴状冷凝过程,且表面露滴更新非常快;在该冷凝条件下30分钟后其表面水滴覆盖率不到亲水铜箔的25%,表现出雾化环境中仍然具有极为强劲的超疏水性能,能够保持冷凝露滴的cassie态接触,具有优异的抗凝露效果,有望实现滴状冷凝传热的无源强化,进而提高设备工作效率和保护设备防止锈蚀,在航空航天、低温存储、空调热泵、制冷和低温工程等领域有广阔的应用前景和巨大的市场效益。

[0053]

(5)图10为3.5wt%nacl溶液中紫铜基体和实施例1制备的耐蚀抗雾鸟巢状纳米结构超疏水表面的腐蚀极化曲线;从图10(图中a为未处理的紫铜基体,b为制备的超疏水表面)中可以看出,鸟巢状纳米结构铜基超疏水表面在3.5wt%nacl溶液中的腐蚀电位和腐蚀电流密度分别为-0.308v和6.106

×

10-9

a/cm2,与未处理的铜基体的腐蚀电流密度值相比,超疏水表面的值要小3个数量级以上;而且取上述所得的超疏水紫铜箔和尺寸相同的原始铜箔各一片,分别称重,之后在模拟海水溶液中浸泡一周,取出吹干,称重,测接触角,得到该超疏水铜基表面对水的接触角约为160

°

,缓蚀率达到了99.93%;继续浸泡到15天后,仍表现出非常好的耐蚀性能,说明了该鸟巢状纳米结构铜基超疏水表面具有极为优异的超疏水特性和耐蚀性能。

[0054]

上述为本发明的较佳实施例仅用于解释本发明,并不用于限定本发明。凡由本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。