1.本发明涉及硫化技术领域。具体地说是一种新型橡胶硫化装置及橡胶硫化工艺。

背景技术:

2.通常情况下,橡胶制品在加工时都需要经过硫化,硫化工艺对橡胶制品的性能及使用寿命具有重要影响,尤其是硫化的温度、压强和时间,决定着橡胶制品硫化后能否达到理想的弹性,以及获得较好的抗腐蚀性、抗磨损性和承压能力。对于夹管阀橡胶管这种橡胶制品来说,多使用传统硫化罐这种设备进行硫化,但直接使用硫化罐对夹管阀橡胶阀进行硫化,则硫化过程中橡胶管实际所受压强较低,通常在1mpa左右,使得橡胶管在硫化后难以达到理想的质量要求。

3.专利“cn104760173a”公开了一种钢橡复合管道硫化工艺方法,该方法可以解决硫化过程中橡胶制品所受压强较低而导致的硫化效果差的问题,但在硫化过程中,橡胶内衬处于密封状态,硫化过程中产生的气体无法及时排出,且对于夹管阀橡胶管这种要求较高的特殊橡胶制品来说,由于橡胶管具有较高的弹性,若采用“cn 104760173a”中的装置,向橡胶管内部注入水以提高橡胶管硫化时所受压强,则会由于缺少钢管的限制而导致橡胶管出现严重的扩径的现象,从而影响橡胶制品的硫化效果。

技术实现要素:

4.为此,本发明所要解决的技术问题在于提供一种新型橡胶硫化装置及橡胶硫化工艺,以解决现有硫化装置对硫化制品硫化过程中释放的气体无法排出、硫化过程受力不均以及硫化效果差等问题。

5.为解决上述技术问题,本发明提供如下技术方案:

6.一种新型橡胶硫化装置,,包括硫化罐和硫化排气机构,所述硫化排气机构位于所述硫化罐内,所述硫化排气机构内部与所述硫化罐内部之间相互隔绝【即:所述硫化罐内的气体或液体不能进入到所述硫化排气机构内部】;待硫化橡胶放置在所述硫化排气机构内,所述硫化排气机构内还盛放有温度及压力传递介质,所述硫化排气机构内部空间与低压空间流体导通以使得所述待硫化橡胶硫化过程中释放的气体排出到所述低压空间内;至少所述硫化排气机构的一部分为弹性或柔性导热材料,使得所述硫化罐内的温度和压力能够依次通过所述弹性或柔性导热材料和所述温度及压力传递介质传递给所述待硫化橡胶。

7.上述新型橡胶硫化装置,所述硫化排气机构包括排气管、温度及压力传递筒、第一钢板和第二钢板;所述第一钢板固定安装在所述温度及压力传递筒的下端面上,所述第二钢板固定安装在所述温度及压力传递筒的上端面上;所述排气管的一端自所述温度及压力传递筒内依次穿过所述第二钢板和所述硫化罐并伸入所述低压空间;所述温度及压力传递筒、所述第一钢板和所述第二钢板均位于所述硫化罐内,所述待硫化橡胶放置在所述温度及压力传递筒内,所述温度及压力传递筒内装填所述温度及压力传递介质。

8.上述新型橡胶硫化装置,所述温度及压力传递筒为上下开口的筒型结构;所述温

度及压力传递筒的上端面通过第二紧固螺栓固定安装在所述第二钢板和第二环形夹片之间,所述温度及压力传递筒的上端面通过第二密封垫分别与所述第二钢板和所述第二环形夹片密封连接;所述温度及压力传递筒的下端面通过第一紧固螺栓固定安装在所述第一钢板和所述第一环形夹片之间,所述温度及压力传递筒的下端面通过第一密封垫分别与所述第一钢板和所述第一环形夹片密封连接。

9.上述新型橡胶硫化装置,所述温度及压力传递介质为直径小于或等于1mm且表面光滑的刚性颗粒。

10.上述新型橡胶硫化装置,所述表面光滑的刚性颗粒为钢球、表面光滑的沙粒或表面光滑的石子中的一种或两种及两种以上的组合。

11.上述新型橡胶硫化装置,所述硫化罐包括硫化罐本体、前端密封法兰盖和后端密封法兰盖;所述前端密封法兰盖安装在所述硫化罐本体的一端,所述后端密封法兰盖安装在所述硫化罐本体的另一端,所述硫化罐本体、所述前端密封法兰盖和所述后端密封法兰盖围成硫化排气机构安装空间;所述硫化排气机构位于所述硫化排气机构安装空间内;所述前端密封法兰盖上安装有进液阀,所述进液阀控制所述硫化排气机构安装空间内的流体流入,所述后端密封法兰盖上安装有排液阀,所述排液阀控制所述硫化排气机构安装空间内的流体流出。

12.上述新型橡胶硫化装置,所述排气管由钢管制成,所述温度及压力传递筒由具有柔性或弹性的导热材料制作而成。

13.一种新型橡胶硫化工艺,包括如下步骤:

14.步骤a:将待硫化橡胶放置在硫化排气机构内,并向所述硫化排气机构内装填温度及压力传递介质,至少所述硫化排气机构的一部分为弹性或柔性导热材料;

15.步骤b:将所述硫化排气机构放入硫化罐内,并使得所述硫化排气机构内部与所述硫化罐内部之间相互隔绝;

16.步骤c:将所述硫化排气机构内部空间与低压空间流体导通,以使得所述待硫化橡胶硫化过程中释放的气体能够排出到所述低压空间内;

17.步骤d:升高所述硫化罐内的温度和压强,使得所述硫化罐内的温度和压力依次通过所述弹性或柔性导热材料和所述温度及压力传递介质传递给所述待硫化橡胶使所述待硫化橡胶硫化。

18.上述新型橡胶硫化工艺,所述硫化排气机构包括排气管、温度及压力传递筒、第一钢板和第二钢板;所述第一钢板固定安装在所述温度及压力传递筒的下端面上,所述第二钢板固定安装在所述温度及压力传递筒的上端面上;所述排气管的一端自所述温度及压力传递筒内依次穿过所述第二钢板和所述硫化罐并伸入所述低压空间内;所述温度及压力传递筒、所述第一钢板和所述第二钢板均位于所述硫化罐内,所述待硫化橡胶放置在所述温度及压力传递筒内,所述温度及压力传递筒内盛放所述温度及压力传递介质;

19.所述硫化罐包括硫化罐本体、前端密封法兰盖和后端密封法兰盖;所述前端密封法兰盖安装在所述硫化罐本体的一端,所述后端密封法兰盖安装在所述硫化罐本体的另一端,且所述硫化罐本体、所述前端密封法兰盖和所述后端密封法兰盖围成硫化排气机构安装空间;所述硫化排气机构位于所述硫化排气机构安装空间内;所述前端密封法兰盖上安装有进液阀,所述进液阀控制所述硫化排气机构安装空间内的流体流入,所述后端密封法

兰盖上安装有排液阀,所述排液阀控制所述硫化排气机构安装空间内的流体流出;

20.所述新型橡胶硫化工艺具体包括如下步骤:

21.步骤a:取所述第一钢板固定安装在所述温度及压力传递筒的下端,使所述第一钢板与所述温度及压力传递筒的下端面密封连接;然后将所述待硫化橡胶放置到所述温度及压力传递筒中,并向所述温度及压力传递筒中装填所述温度及压力传递介质,使所述温度及压力传递介质装填到所述待硫化橡胶的四周;

22.步骤b:取所述第二钢板固定安装在所述温度及压力传递筒的上端,使所述第二钢板与所述温度及压力传递筒的上端面密封连接,以使得所述温度及压力传递介质和所述待硫化橡胶密封在所述温度及压力传递筒内;

23.步骤c:安装所述排气管,使所述硫化排气机构内部空间与所述低压空间流体导通;连接供液管路,使所述硫化罐的流体入口端通过进液阀与供液管路流体导通;同时连接好排液管路,使所述硫化罐的流体出口端通过排液阀与排液管路流体导通;

24.步骤d:开启所述进液阀,向所述硫化罐中注满液体,以升高所述硫化罐内的温度和压强,使得所述硫化罐内的温度和压力依次通过所述温度及压力传递筒和所述温度及压力传递介质传递给所述待硫化橡胶使其硫化。

25.上述新型橡胶硫化工艺,调节所述进液阀和所述排液阀控制所述硫化罐中的压强大于2mpa。

26.本发明的技术方案取得了如下有益的技术效果:

27.本发明采用新型橡胶硫化装置对橡胶制品进行硫化,通过向硫化罐本体中通入水,使温度及压力传递筒在水的压力作用下发生形变,进而推动温度及压力传递筒中的温度及压力传递介质挤压待硫化橡胶,由于待硫化橡胶的四周都填充有温度及压力传递介质,因而使得待硫化橡胶受力均匀,避免在硫化管状橡胶制品时因压力不均而出现的扩径问题;另外,在硫化过程中,硫化罐中的温度通过水、温度及压力传递筒和温度及压力传递介质传递给待硫化橡胶,使得待硫化橡胶在硫化时可以同时满足温度和压强的要求。排气管的设置可以将待硫化橡胶硫化过程中产生的气体及时排出温度及压力传递筒,避免气体聚集对硫化效果产生不利影响。采用本发明的硫化工艺硫化橡胶制品,可使橡胶制品的平均使用寿命延长至少1倍。

附图说明

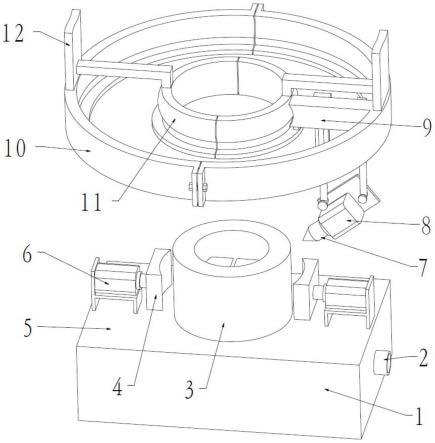

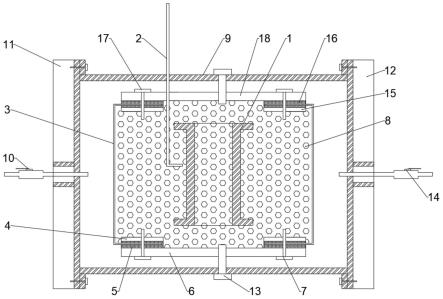

28.图1本发明实施例中新型橡胶硫化装置的结构示意图。

29.图中附图标记表示为:1-待硫化橡胶;2-排气管;3-温度及压力传递筒;4-第一环形夹片;5-第一密封垫;6-第一钢板;7-第一紧固螺栓;8-温度及压力传递介质;9-硫化罐本体;10-进液阀;11-前端密封法兰盖;12-后端密封法兰盖;13-连接螺栓;14-排液阀;15-第二环形夹片;16-第二密封垫;17-第二紧固螺栓;18-第二钢板。

具体实施方式

30.实施例1

31.本实施例中新型橡胶硫化装置的结构示意图如图1所示,包括硫化罐和硫化排气机构;所述硫化罐包括硫化罐本体9、前端密封法兰盖11和后端密封法兰盖12;所述硫化排

气机构包括排气管2、温度及压力传递筒3、第一钢板6和第二钢板18;

32.所述第一钢板6固定安装在所述温度及压力传递筒3的下端面上,所述第二钢板18固定安装在所述温度及压力传递筒3的上端面上;所述排气管2的一端自所述温度及压力传递筒3内依次穿过所述第二钢板18和所述硫化罐本体9并伸入所述低压空间;所述温度及压力传递筒3、所述第一钢板6和所述第二钢板18均位于所述硫化罐本体9内,所述待硫化橡胶1放置在所述温度及压力传递筒3内,所述温度及压力传递筒3内装填所述温度及压力传递介质8;

33.所述温度及压力传递筒3为上下开口的筒型结构;所述温度及压力传递筒3的上端面通过第二紧固螺栓17固定安装在所述第二钢板18和第二环形夹片15之间,所述温度及压力传递筒3的上端面通过第二密封垫16分别与所述第二钢板18和所述第二环形夹片15密封连接;所述温度及压力传递筒3的下端面通过第一紧固螺栓7固定安装在所述第一钢板6和所述第一环形夹片4之间,所述温度及压力传递筒3的下端面通过第一密封垫5分别与所述第一钢板6和所述第一环形夹片4密封连接;

34.所述前端密封法兰盖11安装在所述硫化罐本体9的一端,所述后端密封法兰盖12安装在所述硫化罐本体9的另一端,所述硫化罐本体9、所述前端密封法兰盖11和所述后端密封法兰盖12围成硫化排气机构安装空间;所述硫化排气机构位于所述硫化排气机构安装空间内;所述前端密封法兰盖11上安装有进液阀10,所述进液阀10控制所述硫化排气机构安装空间内的流体流入,所述后端密封法兰盖12上安装有排液阀14,所述排液阀14控制所述硫化排气机构安装空间内的流体流出;所述硫化罐本体9通过连接螺栓13与所述第二钢板18固定连接;所述硫化罐本体9的流体入口端通过进液阀10与供液管路流体导通,所述硫化罐本体9的流体出口端通过排液阀14与排液管路流体导通。

35.本实施例中,所述温度及压力传递介质8为直径小于或等于1mm的钢球【在其它一些实施例中也可以将钢球用表面光滑的沙粒和/或表面光滑的石子替换,可达到同样的效果】;所述排气管2由钢管制成;所述温度及压力传递筒3由具有柔性的导热材料制作而成。

36.实施例2

37.本实施例采用实施例1中新型橡胶硫化装置对夹管阀橡胶管进行硫化,其硫化工艺的具体步骤如下:

38.步骤a:取所述第一钢板6固定安装在所述温度及压力传递筒3的下端,使所述第一钢板6与所述温度及压力传递筒3的下端面密封连接;然后将所述待硫化橡胶1放置到所述温度及压力传递筒3中,并向所述温度及压力传递筒3中装填所述温度及压力传递介质8,使所述温度及压力传递介质8装填到所述待硫化橡胶1的四周;

39.步骤b:取所述第二钢板18固定安装在所述温度及压力传递筒3的上端,使所述第二钢板18与所述温度及压力传递筒3的上端面密封连接,以使得所述温度及压力传递介质8和所述待硫化橡胶1密封在所述温度及压力传递筒3内;

40.步骤c:安装所述排气管2,使所述硫化排气机构内部空间与所述低压空间流体导通;连接供液管路,使所述硫化罐的流体入口端通过进液阀10与供液管路流体导通;同时连接好排液管路,使所述硫化罐的流体出口端通过排液阀14与排液管路流体导通;

41.步骤d:开启所述进液阀10,向所述硫化罐中注满液体,以升高所述硫化罐内的温度和压强,使得所述硫化罐内的温度和压力依次通过所述温度及压力传递筒3和所述温度

及压力传递介质8传递给所述待硫化橡胶1使其硫化。通过调节进液阀10和所述排液阀14以控制所述密闭空腔中的压强在3~4mpa之间。

42.本实施例中,采用实施例1中新型硫化装置对夹管阀橡胶管进行硫化,通过向硫化罐本体9中通入水,使温度及压力传递筒3在水的压力作用下发生形变,进而推动温度及压力传递筒3中的温度及压力传递介质8-钢球挤压待硫化橡胶管,由于待硫化橡胶管的管壁四周都填充有钢球,因而使得待硫化橡胶管受力均匀,避免在硫化管状的夹管阀橡胶管时因压力不均而出现的扩径问题;另外,在硫化过程中,硫化罐中的温度通过水和钢球传递给待硫化橡胶管,使得待硫化橡胶管在硫化时可以同时满足温度和压强的要求。另外,排气管2的设置可以将待硫化橡胶管硫化过程中释放的气体及时排出温度及压力传递筒3,避免气体聚集对硫化效果产生不利影响。

43.与专利“cn104760173a”中的硫化方法相比,在同等条件下(待硫化橡胶管的材质、尺寸大小,以及硫化罐中流体的温度和压强均相同),采用本实施例中的硫化工艺硫化得到的夹管阀橡胶管不仅弹性好,而且具有较好的抗腐蚀性、抗磨损性和承压能力,将其用于夹管阀中,可将夹管阀的使用寿命延长1.4倍。

44.在其它一些实施例中,也可根据橡胶制品的尺寸大小,将多个橡胶制品放入同一个硫化罐中同时硫化,以提高硫化效率。经多次试验,采用本发明的硫化装置和硫化工艺可使橡胶制品比现有其它方法硫化的橡胶制品的使用寿命延长至少1倍。

45.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本专利申请权利要求的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。