1.本发明涉及高尔夫球杆,尤其涉及一种高尔夫球杆的制作方法及高尔夫球杆。

背景技术:

2.高尔夫球杆是高尔夫球运动中的基本装备,由球头和握持杆组成。按球杆的不同用途,和球杆被设计成不同的杆头形状和杆身长度,这样高尔夫球杆大致可分为木杆、铁杆、挖起杆以及推杆。

3.球头一般是金属制成,例如钛合金、钨合金、不锈钢、铁等材质,采用这些金属材质制成,具有较高的强度,但是对于冲击力的传递直接,操作手感差,抗酸碱,耐腐蚀性差,此外,握持杆与球头之间连接后,整体性差,角度和方向精准度低。

技术实现要素:

4.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的目的在于提出一种高尔夫球杆的制作方法及高尔夫球杆。

5.为实现上述目的,根据本发明实施例的高尔夫球杆的制作方法,包括:

6.利用发泡材料制作球头内胚件,所述球头内胚件具有适于与握持杆连接的连接部;

7.将碳纤维材料按照预定的铺层顺序包附在所述球头内胚件的外部形成球头预型件;

8.将所述球头预型件与预先制作好的握持杆连接组合后再通过热压成型,以形成高尔夫球杆,或者,

9.将所述球头预型件先通过热压成型形成球头后,再将所述球头与预先制作好的握持杆连接组合,以形成高尔夫球杆。

10.另外,根据本发明上述实施例的高尔夫球杆的制作方法还可以具有如下附加的技术特征:

11.根据本发明的一个实施例,利用发泡材料制作球头内胚件包括:

12.在第一模具的型腔内涂刷脱模剂;

13.在所述第一模具的型腔中加入配重物;

14.将发泡材料注入至第一模具的型腔中并合模,通过加热固化塑形以形成所述球头内胚件。

15.根据本发明的一个实施例,将碳纤维材料按照预定的铺层顺序包附在球头内胚件的外部形成球头预型件包括:

16.提供多片碳纤维预浸料,并将各个所述碳纤维预浸料折成不同的角度;

17.处理并除去所述球头内胚件表面的脱模剂;

18.将各个所述碳纤维预浸料按照预定顺序包附在所述球头内胚件外形成所述球头预型件;

19.利用真空塑形设备对所述预型件进行真空吸附,以使所述碳纤维预浸料紧贴在所述球头内胚件上。

20.根据本发明的一个实施例,将所述球头预型件与预先制作好的握持杆连接组合后再通过热压成型,以形成高尔夫球杆包括:

21.将预先制作好的握持杆与所述球头预型件上的所述连接部相插接组合;

22.在所述握持杆与所述连接部的插接处的外部包裹至少一层碳纤维预浸料;

23.对组合后的所述握持杆和所述球头预型件进行称重,以确保包裹的碳纤维预浸料的重量达到预定范围;

24.将所述握持杆和所述球头预型件通过热压成型形成所述高尔夫球杆。

25.根据本发明的一个实施例,将所述握持杆和所述球头预型件通过热压成型形成所述高尔夫球杆包括:

26.在第二模具的型腔内涂刷脱模剂;

27.将所述球头预型件及所述插接部放入到第二模具的型腔内,并对所述握持杆进行轴向限位后合模;

28.利用热压设备对所述第二模具加压加热,以使所述碳纤维预浸料受热融化;

29.将所述热压设备转至冷压并降温冷却,以使所述碳纤维预浸料固化形成所述高尔夫球杆。

30.根据本发明的一个实施例,将所述球头预型件先通过热压成型形成球头包括:

31.在第三模具的型腔内涂刷脱模剂;

32.将所述球头预型件放入到第三模具的型腔内并合模;

33.利用热压设备对所述第三模具加压加热,以使所述碳纤维预浸料受热融化;

34.将所述热压设备转至冷压并降温冷却,以使所述碳纤维预浸料固化形成所述球头。

35.根据本发明的一个实施例,将所述球头与预先制作好的握持杆连接组合,以形成高尔夫球杆包括:

36.将预先制作好的握持杆的连接端进行粗化处理;

37.将所述握持杆的连接端施加粘接剂并与所述球头上的连接部插接在一起,以使所述握持杆与球头粘接固定后形成所述高尔夫球杆。

38.根据本发明的一个实施例,还包括:

39.对所述高尔夫球杆进行表面的涂装处理。

40.根据本发明的一个实施例,所述配重物为橡胶材料、克维拉纤维、金属配重块。

41.另一方面,根据本发明实施例提供的高尔夫球杆,通过如上所述的方法制作形成。

42.根据本发明实施例提供的高尔夫球杆的制作方法及高尔夫球杆,可以制作碳纤维的球头,具有强度高、韧性好、耐冲击、更加轻便,操作手感更好,抗酸碱及耐腐蚀性更好。此外,握持杆与球头之间连接后,整体性好,角度和方向精准度更高。

43.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

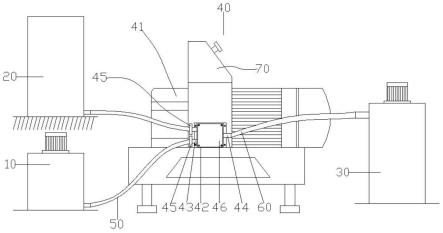

44.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

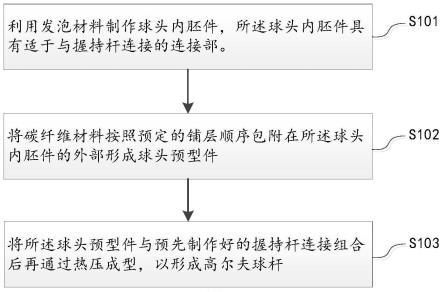

45.图1是本发明高尔夫球杆的制作方法一个实施例的流程图;

46.图2是本发明高尔夫球杆的制作方法另一个实施例的流程图;

47.图3是本发明高尔夫球杆的制作方法制作形成的高尔夫球杆的结构示意图;

48.图4本发明高尔夫球杆的制作方法中球头内胚件的结构示意图。

49.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

50.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制,基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

51.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

52.下面参照附图详细描述本发明实施例的高尔夫球杆的制作方法及高尔夫球杆。

53.实施例一

54.参照图1所示,根据本发明实施例提供的高尔夫球杆的制作方法,包括以下步骤:

55.s101、利用发泡材料制作球头内胚件101(如图4所示),所述球头内胚件101具有适于与握持杆20连接的连接部101a。发泡材料可以是聚氨酯发泡剂等,可以通过模具注塑工艺形成球头内胚件101,该球头内胚件101具有与高尔夫球杆的球头10相同的形状,而尺寸小于球头10的形状,便于在球头内胚件101外表面包附碳纤维材料。

56.具体地,在一个示例中,该步骤s101可以包括:

57.在第一模具的型腔内涂刷脱模剂。

58.在所述第一模具的型腔中加入配重物。

59.将发泡材料注入至第一模具的型腔中并合模,通过加热固化塑形以形成所述球头内胚件101。

60.也就是说,先在第一模具的型腔内涂刷脱模剂,该第一模具的型腔具有与球头10相同的形状,尺寸小于球头10。而为了提高成型后球头10的强度及重量满足要求,可以在第一模具的型腔中加入配重物,该配重物可以是橡胶材料、克维拉纤维、金属配重块等。在加入配重物之后,再向第一模具的型腔内注入发泡材料并合模,然后通过热压设备加热加压固化成型,如此,即可注塑形成与高尔夫的球头10形状相同的球头内胚件101。

61.采用这种注塑成型工艺制成球头内胚件101,其工艺简单,制作形成的球头内胚件

101形状能够保持与球头10一致,进而确保以该球头内胚件101为胚料制作形成的球头10形状构造满足预期要求,而内部结构密实,强度高,产品品质一致性好。

62.s102、将碳纤维材料按照预定的铺层顺序包附在所述球头内胚件101的外部形成球头预型件。

63.也就是说,在制作好球头内胚件101之后,在球头内胚件101外进行碳纤维包料,在球头内胚件101上贴料包裹后形成球头预型件,由于球头内胚件101具有与高尔夫的球头10相同形状,所以,包料之后形成的球头预型件也具有与球头10相似的形状。示例性地,球头预型件可以通过称重方式判断包料是否达到预定的重量,以确保后续热压成型后,其尺寸能够达到要求。

64.具体地,在一个示例中,该步骤s102可以包括:

65.提供多片碳纤维预浸料,并将各个所述碳纤维预浸料折成不同的角度,例如0

°

、30

°

、45

°

、60

°

、90

°

,该角度是指碳纤维预浸料折叠后所形成的形状的边角的角度,也即是,将这些碳纤维预浸料折叠成不同的形状。

66.处理并除去所述球头内胚件101表面的脱模剂。由于在球头内胚件101的注塑成型过程中,为了方便脱模,在第二模具的型腔表面施加脱模剂,在球头内胚件101成型之后,球头内胚件101的表面具有残余的脱模剂。在包料之前,需要清除内胚件表面的脱模剂,例如采用清洗、研磨等方式。清洁球头内胚件101表面的脱模剂之后,可以提高碳纤维材料固化后与球头内胚件101之间的结合力。

67.将各个所述碳纤维预浸料按照预定顺序包附在所述球头内胚件101外形成所述球头预型件。由于各个碳纤维预浸料被折成了不同角度,所以,将这些碳纤维预浸料包附在球头内胚件101的外表面时,这些碳纤维预浸料存在彼此交错布置状态,利用这种层叠且交错布置的结构,可以显著提高成型后球头10的强度和刚冲击力,并可以消除内部的应力,不容易因应力折损等。

68.利用真空塑形设备对所述预型件进行真空吸附,以使所述碳纤维预浸料紧贴在所述球头内胚件101上。在碳纤维预浸料的包料过程中,每一层碳纤维预浸料难以确保均能够紧密贴合,碳纤维预浸料的层之间或者与球头内胚件101的表面之间存在一些间隙或气泡等,这种间隙或气泡在后续注塑成型后,会严重影响产品的强度,容易导致应力集中,该步骤中,通过真空塑形设备对球头预型件进行真空抽吸塑形,将球头预型件中碳纤维预浸料之间或与球头内胚件101之间空气抽走排出,使得碳纤维预浸料紧密贴附在球头内胚件101上,各个碳纤维预浸料的层之间也紧密贴合,如此,既可以形成紧实的球头预型件。

69.s103、将所述球头预型件与预先制作好的握持杆20连接组合后再通过热压成型,以形成高尔夫球杆。

70.握持杆20可以预先制作成型,例如可以通过碳纤维材料卷成杆状物后热压成型。制作成型的握持杆20,将其连接端与球头预型件上的连接部101a连接,例如将握持杆20的连接端与球头预型件上的连接部101a相插接,再进行热压成型,热压成型后,可以形成碳纤维的球头10,且球头10和握持杆20形成为一体。

71.具体地,在一个示例中,该步骤s103可以包括:

72.将预先制作好的握持杆20与所述球头预型件上的所述连接部101a相插接组合。

73.在所述握持杆20与所述连接部101a的插接处的外部包裹至少一层碳纤维预浸料。

74.对组合后的所述握持杆20和所述球头预型件进行称重,以确保包裹的碳纤维预浸料的重量达到预定范围。

75.将所述握持杆20和所述球头预型件通过热压成型形成所述高尔夫球杆。

76.也就是说,先将握持杆20的连接端与球头预型件上的连接部101a先进行插接,插接完成后,再在握持杆20与连接部101a的插接处包裹碳纤维预浸料,其目的在于,方便热压固化成型时,该插接处能够形成为一体。而为了确保球头预型件和握持杆20能够满足成型后的尺寸及重量要求,可以对组合后的握持杆20和所述球头预型件进行称重,如果重量没有达到与预定范围,则可以继续包料,直到质量达到预定范围即可。最后,将连接组合且包料后的握持杆20和球头预型件通过热压成型工艺进行固化成型,进而使得球头预型件的碳纤维预浸料及插接处包裹的碳纤维预浸料熔化后固化成型为一体。

77.采用握持杆20与球头预型件的插接处包裹碳纤维预浸料,并与球头预型件一同进行热压固化,进而可以确保插接处形成一体式连接结构,连接处的强度高,不容易折损,受力均衡,操作时的角度及指向也更加精准,操作手感更好。

78.更为具体地,将所述握持杆20和所述球头预型件通过热压成型形成所述高尔夫球杆包括:

79.在第二模具的型腔内涂刷脱模剂。该第二模具具有与高尔夫的球头10相同的形状和尺寸。

80.将所述球头预型件及所述插接部放入到第二模具的型腔内,并对所述握持杆20进行轴向限位后合模,通过对握持杆20进行限位,防止在合模施压时,握持杆20不会后退,导致握持杆20与球头10之间连接不可靠等问题。

81.利用热压设备对所述第二模具加压加热,以使所述碳纤维预浸料受热融化。较佳地,加热加压时的加热温度为120至160℃,压力为80至120kg。

82.将所述热压设备转至冷压并降温冷却,以使所述碳纤维预浸料固化形成所述高尔夫球杆。较佳地,冷压时的冷却温度为50至80℃。

83.在本发明的一些实施例中,在热压固化成型高尔夫球杆之后,还包括:

84.对所述高尔夫球杆进行表面的涂装处理,例如先对高尔夫球杆边缘树脂及毛刺的处理,处理完成后在对其表面进行涂装处理,如此,可以使得其外观更加美观,触感更好。

85.根据本发明实施例提供的高尔夫球杆的制作方法,可以制作碳纤维的球头10,具有强度高、韧性好、耐冲击、更加轻便,操作手感更好,抗酸碱及耐腐蚀性更好。此外,握持杆20与球头10之间连接后,整体性好,角度和方向精准度更高。

86.实施例二

87.参照图2所示,根据本发明实施例提供的另一种高尔夫球杆的制作方法,包括以下步骤:

88.s201、利用发泡材料制作球头内胚件101,所述球头内胚件101具有适于与握持杆20连接的连接部101a。

89.s202、将碳纤维材料按照预定的铺层顺序包附在所述球头内胚件101的外部形成球头预型件。

90.s203、将所述球头预型件先通过热压成型形成球头10后,再将所述球头10与预先制作好的握持杆20连接组合,以形成高尔夫球杆。

91.该实施例中,上述步骤s201、s202与实施例一中的步骤s101、s102相同,具体实施过程可参照实施例一所述,在此不再赘述。其不同之处在于,本实施例中,在制作形成球头预型件之后,先将球头预型件进行热压成型形成碳纤维的球头10,再将预先制作好的握持杆20与球头10连接组合在一起,形成高尔夫球杆。

92.具体地,在一个示例中,步骤s203中将所述球头预型件先通过热压成型形成球头10包括:

93.在第三模具的型腔内涂刷脱模剂,该第三模具的型腔与高尔夫的球头10形状和尺寸相同。

94.将所述球头预型件放入到第三模具的型腔内并合模。

95.利用热压设备对所述第三模具加压加热,以使所述碳纤维预浸料受热融化。较佳地,加热加压时的加热温度为120至160℃,压力为80至120kg。

96.将所述热压设备转至冷压并降温冷却,以使所述碳纤维预浸料固化形成所述球头10。较佳地,冷压时的冷却温度为50至80℃。

97.也即是,将球头预型件放入至第三模具的型腔并合模,再利用热压设备进行加热加压,使得球头预型件的碳纤维熔化后充满第三模具的型腔,然后冷压固化,碳纤维即可与球头内胚件101结合为一体,形成碳纤维的球头10。

98.在一个示例中,步骤s203中将所述球头10与预先制作好的握持杆20连接组合,以形成高尔夫球杆包括:

99.将预先制作好的握持杆20的连接端进行粗化处理。

100.将所述握持杆20的连接端施加粘接剂并与所述球头10上的连接部101a插接在一起,以使所述握持杆20与球头10粘接固定后形成所述高尔夫球杆。

101.也就是说,先对握持杆20的连接端进行粗化处理,例如采用砂纸对握持杆20的连接端进行粗化,还可以对球头10的连接部101a进行粗化,粗化后握持杆20的连接端和/或球头10的连接部101a具有粗糙的表面。再在握持杆20的连接端和/或球头10的连接部101a上施加粘接剂,例如环氧树脂粘接剂,并将握持杆20的连接端插入至球头10的连接部101a中,如此,即可将握持杆20与球头10粘接固定,形成高尔夫球杆。

102.根据本发明实施例提供的高尔夫球杆的制作方法,可以制作碳纤维的球头10,具有强度高、韧性好、耐冲击、更加轻便,操作手感更好,抗酸碱及耐腐蚀性更好。此外,握持杆20与球头10之间连接后,整体性好,角度和方向精准度更高。

103.此外,本发明实施例还提供了一种高尔夫球杆,通过如上所述的方法制作形成,如图3所示。

104.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

105.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本

发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。