1.本发明涉及复合板材技术领域,尤其涉及一种三维编织纤维复合板材及其制备方法。

背景技术:

2.纤维增强复合材料,因具有优良的使用性能,如今在土木工程领域不断深入应用;其中,采用拉挤成型方法制备的单向碳纤维板,因具有优异的轴向抗拉强度,常被用与既有结构加固领域,以提高结构单向抗拉承载能力,常规用于土木工程结构的碳纤维板主要为厚度1.0-2.0mm左右薄板,板厚度不易过大,否则严重影响材料力学性能,由于是单向纤维,仅延纤维长度方向抗拉强度性能优异,其他方向受力性能薄弱,板较薄,脆性明显,抗冲击力差。

3.cn111844523a公开了一种采用热塑性树脂上浆三维编织用预浸胶纤维束的方法,以热固性树脂浸胶液浸渍连续纤维束制得预浸胶纤维束,再使用热塑性树脂上浆剂喷涂或涂刷于预浸胶纤维束表面,制得热塑性树脂上浆三维编织用预浸胶纤维束。

4.cn105313350a公开了一种三维编织预制体织物的混缝复合材料成型方法,包括:将热塑性树脂纤维与增强纤维预混合或用热固性树脂胶膜预贴敷的增强纤维与增强纤维预混合,使树脂与增强纤维进行同步混合缝编,在缝编过程中,在织物的设定部位针刺铺设树脂胶膜,缝编完成后,在得到的三维编织预制体的设定部位用铺缝树脂纤维进行三维铺缝,增加设定部位的树脂含量,对得到的三维编织预制体织物进行真空模压联动成型。

5.cn111890706a公开了一种叠层混杂热塑性复合材料板材预浸结构,包括:混杂纤维增强预浸织物层,至少为两层,相互叠加设置;树脂复合结构层,为树脂膜状叠层结构,设置于相邻两个混杂纤维增强预浸织物层之间。

6.随着土木工程新建建构的快速发展,高强纤维板还被开发应用于空间板索结构;但原有用于结构加固的纤维复材板结构,因存在结构性能不足之处,直接应用于空间结构,效果并不如意。本发明采用三维一体化编织的形式,多向纤维科学布局受力,在不降低原纤维复合板延长度方向优异力学性能的基础上,能够提高其他方向受力性能;同时三维编织一体化结构,整体韧性高,能够显著提高板索整体结构的抗冲击性能、抗疲劳性能;特殊设计的端头,一方面增大端部有效锚固面积,以显著增加锚固连接效率;另外圆形等其他结构端头,方便与其他既有结构形成快速可靠连接。

技术实现要素:

7.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种纤维复合板材及其制备方法。

8.为了实现上述目的,本发明采用了如下技术方案:

9.一种纤维复合板材,包括主体和端部,所述主体和端部均由连续长纤维与热塑性树脂薄膜一起通过三维编织方法编织而成。

10.优选的,所述连续长纤维为碳纤维、玻纤、芳纶、玄武岩纤维的其中一种。

11.优选的,所述端部为圆形、梯形等结构,端部与主体采用一体化编织工艺结合。所述的端部与连接结构相配适合,增大端部有效锚固面积,显著增加锚固连接效率。

12.优选的,所述主体靠近端部的位置进行加强编织,且加强编织为三维加强铺缝。

13.一种纤维复合板材的制备方法,包括如下步骤:

14.s1选用连续长纤维与热塑性树脂薄膜,连续长纤维与热塑性树脂薄膜混合,通过三维编织方法混编形成目标结构形貌,形成三维织物结构;

15.s2编织过程中,在三维织物结构内部均匀填充热塑性树脂颗粒,得到三维编织预制体;

16.s3在得到三维编织预制体后,对于具有端部特殊形态的目标结构,在两端部过渡区域进行三维加强铺缝,得到的单位编织预制体,以增加关键部位的连接强度;

17.s4将得到的单位编织预制体通过封闭式模具加热加压,使热塑性树脂充分包覆纤维,形成目标结构。

18.优选的,所述步骤s1中的热塑性树脂薄含量为30-40%。

19.优选的,所述步骤s3中的热塑性树脂颗粒的含量为10-15%。

20.优选的,所述步骤s3端部为特殊形态,则端部采用单件封闭模具制造。

21.优选的,所述端部不具有特殊形态的目标结构,选用连续长纤维与热塑性树脂薄膜,连续长纤维与热塑性树脂薄膜混合,通过三维编织方法混编形成目标结构形貌,形成三维织物结构,在三维织物结构内部均匀填充热塑性树脂颗粒,且端部与主体采用一体化编织工艺结合,端部通过封闭式模具加热加压。

22.本发明中,所述一种纤维复合板材及其制备方法,复合板材的基体材料选用热塑性树脂,工艺简单,成型效果良好,具有耐腐蚀、抗冲击、可循环利用、热加工性能好,与高性能纤维复合,能实现复材板的低成本快速制备,满足工程高效施工、长效免维护等方面重大需求,同时,复材板具有较优的承载力,同时兼顾耐久、抗疲劳、抗冲击、电磁屏蔽等特性,具备结构功能一体化特性。

附图说明

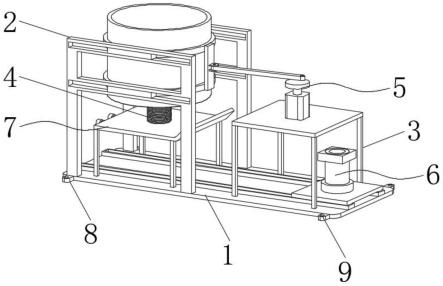

23.图1为本发明提出的一种纤维复合板材的结构示意图;

24.图2为本发明提出的一种纤维复合板材不具有端部特殊形态的结构示意图;

25.图3为本发明提出的一种纤维复合板材具有端部特殊形态的结构示意图。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

27.参照图1-3,一种纤维复合板材,包括主体和端部,主体和端部均由连续长纤维与热塑性树脂薄膜一起通过三维编织方法编织而成。

28.本发明中,连续长纤维为碳纤维、玻纤、芳纶、玄武岩纤维的其中一种。

29.本发明中,端部为圆形结构,端部与主体采用一体化编织工艺结合。

30.本发明中,主体靠近端部的位置进行加强编织,且加强编织为三维加强铺缝。

31.一种纤维复合板材的制备方法,包括如下步骤:

32.s1选用连续长纤维与热塑性树脂薄膜,连续长纤维与热塑性树脂薄膜混合,通过三维编织方法混编形成目标结构形貌,形成三维织物结构;

33.s2编织过程中,在三维织物结构内部均匀填充热塑性树脂颗粒,得到三维编织预制体;

34.s3在得到三维编织预制体后,对于具有端部特殊形态的目标结构,在两端部过渡区域进行三维加强铺缝,得到的单位编织预制体,以增加关键部位的连接强度;

35.s4将得到的单位编织预制体通过封闭式模具加热加压,使热塑性树脂充分包覆纤维,形成目标结构。

36.本发明中,步骤s1中的热塑性树脂薄含量为30-40%。

37.本发明中,步骤s3中的热塑性树脂颗粒的含量为10-15%。

38.本发明中,步骤s3端部为特殊形态,则端部采用单件封闭模具制造。

39.本发明中,端部不具有特殊形态的目标结构,选用连续长纤维与热塑性树脂薄膜,连续长纤维与热塑性树脂薄膜混合,通过三维编织方法混编形成目标结构形貌,形成三维织物结构,在三维织物结构内部均匀填充热塑性树脂颗粒,且端部与主体采用一体化编织工艺结合,端部通过封闭式模具加热加压。

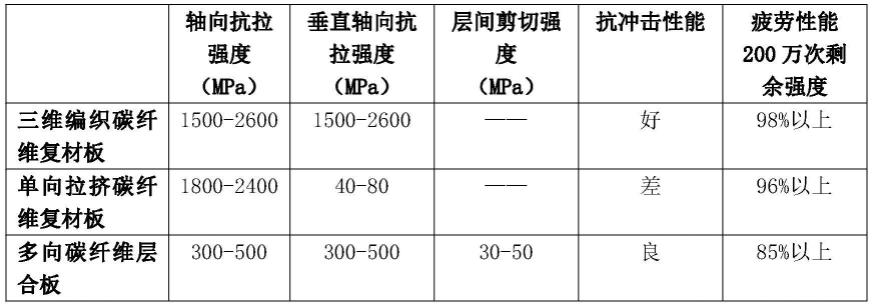

40.用于空间索结构的三维编织复材板,除延板长度方向具有较优的抗拉强度外,其他方向力学性能和整体抗冲击、疲劳性能等也非常好,具体参数如下:

[0041][0042]

本发明中,选用连续长纤维与热塑性树脂薄膜,连续长纤维与热塑性树脂薄膜混合,通过三维编织方法混编形成目标结构形貌,形成三维织物结构;编织过程中,在三维织物结构内部均匀填充热塑性树脂颗粒,得到三维编织预制体;在得到三维编织预制体后,对于具有端部特殊形态的目标结构,在两端部过渡区域进行三维加强铺缝,得到的单位编织预制体,以增加关键部位的连接强度;将得到的单位编织预制体通过封闭式模具加热加压,使热塑性树脂充分包覆纤维,形成目标结构;端部不具有特殊形态的目标结构,选用连续长纤维与热塑性树脂薄膜,连续长纤维与热塑性树脂薄膜混合,通过三维编织方法混编形成目标结构形貌,形成三维织物结构,在三维织物结构内部均匀填充热塑性树脂颗粒,且端部与主体采用一体化编织工艺结合,端部通过封闭式模具加热加压。

[0043]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。