一种反包边热压成型模具及一种薄膜反包边成型工艺

【技术领域】

1.本发明涉及一种反包边热压成型模具及一种薄膜反包边成型工艺。

背景技术:

2.传统的表面装饰技术,一般都是一次成型技术,其将薄膜片材通过普通成型模具进行一次折弯成型,使得薄膜片材成型出所要的外型,然后再把成型好的薄膜片材放入注塑模具中进行注塑。这样一次折弯成型的薄膜没有对注塑产品进行反包边,使得注塑产品的边缘外露,使得其边缘部位容易与薄膜之间出现空隙而脱离,而且还会影响产品的整体美观性。

技术实现要素:

3.本发明要解决的技术问题是提供可一次性实现薄膜的二次折弯成型的一种反包边热压成型模具及一种薄膜反包边成型工艺。

4.本发明的目的是这样实现的:

5.一种反包边热压成型模具,包括下模、上模和可活动地设于所述上模与所述下模之间的加热装置,所述下模和所述上模上分别设有下模芯和上模芯,所述下模芯上设有软胶件,所述上模芯的前后两端设有内凹卡槽,所述软胶件的周向边缘设有向上延伸的凸边,所述软胶件的前后两端向上翘起以使得其前后两端的凸边可在所述上模芯合模至所述下模芯时卡入所述内凹卡槽。

6.本发明采用上述结构,将待加工的薄膜片装在下模芯上的软胶件上,加热装置移入上模与下模之间并对软件件上的薄膜片进行加热软化,随后加热装置移出,上模芯向下模芯下压合模,使得经加热过的薄膜片压至软胶件上并折弯成与软胶件上表面一样的外型,随后上模芯持续向下模芯下压,使得软胶件的两端发生形变并向内翘,并使其前后两端的凸边带动薄膜片的前后两端卡入内凹卡槽,使得薄膜片发生二次折弯并成型有反包边,最后上模脱离下模,从而得到具有反包边的薄膜件,因此采用本发明的反包边热压成型模具,可以一次性实现二次折弯成型而实现产品的反包边,无需进行两次成型工艺,另外产品实现反包边保证了注塑产品的边缘不外露,使得其边缘部位与薄膜之间无空隙,解决了某些电器产品因高温而导致薄膜与产品的塑料件脱离的现象出现,其整体美观效果比传统的更佳。

7.如上所述的一种反包边热压成型模具,所述下模包括模框,所述下模芯设于所述模框内,所述下模芯与所述模框之间设有用于设置所述软胶件的安装腔,从而保证下模整体结构的紧凑性,并便于安装待加工的薄膜片。

8.如上所述的一种反包边热压成型模具,所述模框上设有定位腔,所述模框在所述定位腔的前后两侧设有定位块,从而在合模后有效防止上模发生位移。

9.如上所述的一种反包边热压成型模具,所述定位腔的四个角落位置处均设有定位凹口,每一所述定位凹口上均设有定位件,从而方便对薄膜片进行定位,以便于将薄膜片安

装在软胶件上,另外定位件也可进一步对上模芯进行限位。

10.如上所述的一种反包边热压成型模具,所述上模包括设于所述上模芯上的上底板,所述上底板的底部在其前后左右的位置处均设有限位块,从而在合模时对上模的上下方向进行有效的限位。

11.如上所述的一种反包边热压成型模具,所述下模还包括设于所述模框底部的下底板,所述下底板与所述下模芯的底部之间设有顶针,所述顶针上套设有弹簧,从而在合模时对下模进行弹性缓冲。

12.一种薄膜反包边成型工艺,包括如下步骤:上模,将待加工的薄膜片装在软胶件上,并通过软胶件前后两端的凸边以及四个定位件对薄膜片进行定位;加热,加热装置移动至下模的上方并对装在软胶件上的薄膜片进行加热软化,加热软化后加热装置移出;合模,上模芯向下模芯下压合模,使得经加热过的薄膜片压至软胶件上并折弯成与软胶件上表面一样的外型;持续下压,上模芯持续向下模芯下压,使得软胶件的两端发生形变并向内翘,并使其前后两端的凸边带动薄膜片的前后两端卡入内凹卡槽,使得薄膜片发生二次折弯并成型有反包边;脱模,上模脱离下模,从而得到具有反包边的薄膜件。

13.本发明采用上述工艺,其工艺简单,可以一次性实现二次折弯成型而实现产品的反包边,无需进行两次成型工艺,工序少,可节省人工,提升合格率,并优化成本,同时解决某些电器产品因高温而导致薄膜与产品的塑料件脱离的现象出现。

【附图说明】

14.下面结合附图对本发明的具体实施方式作进一步详细说明,其中:

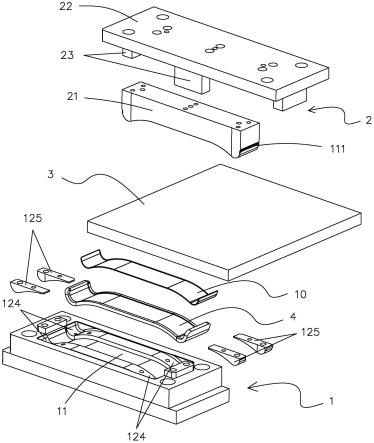

15.图1为本发明的分解结构示意图;

16.图2为本发明所述上模芯的结构示意图;

17.图3为本发明所述下模的结构示意图;

18.图4为本发明的剖视结构示意图;

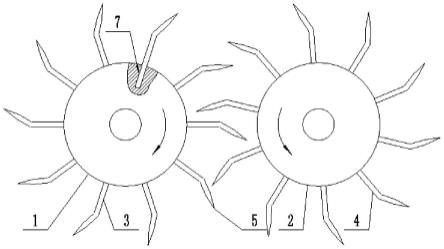

19.图5为本发明所述软胶件的结构示意图;

20.图6为利用本发明的反包边热压成型模具和工艺所制成的薄膜件的结构示意图。

【具体实施方式】

21.一种反包边热压成型模具,包括下模1、上模2和可活动地设于上模2与下模1之间的加热装置3,下模1和上模2上分别设有下模芯11和上模芯21,下模芯11上设有软胶件4,上模芯21的前后两端设有内凹卡槽111,软胶件4的周向边缘设有向上延伸的凸边41,软胶件4的前后两端向上翘起以使得其前后两端的凸边41可在上模芯21合模至下模芯11时卡入内凹卡槽111。

22.为保证下模1整体结构的紧凑性并便于安装待加工的薄膜片10,下模1包括模框12,下模芯11设于模框12内,下模芯11与模框12之间设有用于设置软胶件4的安装腔121。软胶件4除了可实现薄膜(优选pet薄膜)的二次折弯成型(反包边成型)外,还可以防止上模芯21与下模芯11直接刚性接触而损坏薄膜。优选的,软胶件4采用pu材料制成,其耐高温。

23.为防止上模2合模后在前后方向发生位移,模框12上设有定位腔122,模框12在定位腔122的前后两侧设有定位块123。合模后两定位块123对上模芯21的前后两侧进行限位,

防止其在前后方向发生位移。软胶件4、安装腔11、定位腔122和下模芯11的上表面外型与上模芯21的下表面外型相匹配,上模芯21的前后两端在其底部位置均设有向下凸起的凸起弧面210。

24.为方便对薄膜片10进行定位以便于将薄膜片10安装在软胶件4上,定位腔122的四个角落位置处均设有定位凹口124,每一所述定位凹口124上均设有定位件125。另外合模后,上模芯21卡入4个定位件125之间,从而防止上模2在左右方向发生位移。放置待加工的薄膜片10时,薄膜片10的前后两端通过软胶件4前后两端的凸边41进行定位(先将薄膜片10的前后两端弯入软胶件4两端与凸起弧面210相适配的弧形凹面内,薄膜片10的前后两边略微弯入软胶件4前后两端的凸边41的内侧壁),而薄膜片10的左右两侧分别通过位于定位腔122的四个定位凹口124内的定位件125进行定位,其安装非常方便,定位效果也好。

25.为在合模时对上模2的上下方向进行有效的限位,上模2包括设于上模芯21上的上底板22,上底板22的底部在其前后左右的位置处均设有限位块23。合模后,上底板22通过4个限位块23与模框12进行抵接。上底板22与合模驱动装置的输出端相连接。

26.为在合模时降低上模2对下模1的冲击并对下模1进行弹性缓冲,下模1还包括设于模框12底部的下底板13,下底板13与下模芯11的底部之间设有顶针14,顶针14上套设有弹簧。下模芯11的底部和下底板13的顶部均设有用于容纳弹簧(图中未示出)的安装槽100。下底板13与一固定平台相固定。加热装置3通过一平移驱动装置(图中未示出)驱动其移入至上模2与下模1之间或移出。加热装置3对薄膜片10加热软化后可使得薄膜片10具有一定的形变延伸能力,便于其一次性完成二次折弯成型。

27.一种薄膜反包边成型工艺,包括如下步骤:上模,将待加工的薄膜片10装在软胶件4上,并通过软胶件4前后两端的凸边41以及四个定位件125对薄膜片10进行定位;加热,加热装置3移动至下模2的上方并对装在软胶件4上的薄膜片10进行加热软化,加热软化后加热装置3移出;合模,上模芯21向下模芯22下压合模,使得经加热过的薄膜片10压至软胶件4上并折弯成与软胶件4上表面一样的外型;持续下压,上模芯21持续向下模芯22下压,使得软胶件4的两端发生形变并向内翘,并使其前后两端的凸边41带动薄膜片10的前后两端卡入内凹卡槽111,使得薄膜片10发生二次折弯并成型有反包边;脱模,上模2脱离下模1,从而得到具有反包边的薄膜件20。

28.采用本发明的反包边热压成型模具,可以一次性实现二次折弯成型而实现产品的反包边,无需进行两次成型工艺,另外产品实现反包边保证了注塑产品的边缘不外露,使得其边缘部位与薄膜之间无空隙,解决了某些电器产品因高温而导致薄膜与产品的塑料件脱离的现象出现,其整体美观效果比传统的更佳;本发明工艺简单,工序少,可节省人工,提升合格率,并优化成本。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。