1.本发明属于涂布装置领域,具体涉及一种隔热涂布模头及其制备方法。

背景技术:

2.由于材料热胀冷缩的特性,材料的尺寸会随着温度的变化而变化。通过查手册得知线膨胀系数α与温度变化及尺寸变化的关系有如下关系,可用式(1)表示:

3.α=δl/(l

·

δt)

4.式中:α-线膨胀系数;

△

l-尺寸变化量;l-物体尺寸;

△

t-温度变化量。不锈钢sus630的线膨胀系数10.6

×

10-6

k-1

,当温度变化1℃时,1m长的sus630材料长度变化10.6μm。

5.目前大部分的涂布头都是以不锈钢做为材料,受温度的影响。在实际生产过程中,浆料温度与涂布头本体温度不一致,会导致涂布头腔体的接触面温度过高或者过低,导致涂布头内外两面温度不一样,引起材料的热胀冷缩从而发生变形,影响涂布头的精度,从而影响涂布的均匀性。

技术实现要素:

6.因此,本发明要解决的技术问题在于克服现有技术中的涂布头内外两面温度不一样,引起材料的热胀冷缩从而发生变形,影响涂布模头的精度,从而影响涂布的均匀性缺陷,从而提供一种隔热涂布模头及其制备方法。

7.为此,本发明提供了以下技术方案。

8.一方面,本发明提供了一种隔热涂布模头,涂布模头本体的工作面设置有隔热层,所述工作面为涂布模头本体与浆料接触的面,包括狭缝流道与浆料接触的面和腔体与浆料接触的面。

9.进一步的,所述隔热层为陶瓷涂层,优选地,所述隔热层为多孔陶瓷涂层。

10.进一步的,所述隔热层上设置有致密层,优选地,所述致密层包括硬质合金,更优选地,所述硬质合金为wc或tic。

11.进一步的,所述涂布模头本体工作面与隔热层之间设置有打底层;

12.优选地,所述打底层包括ni-cr-al-y、co-cr-al-y或ni-co-cr-al-y。

13.进一步的,所述隔热层与致密层之间设置有过渡层;优选地,所述过渡层包括ni-cr-al-y。

14.进一步的,所述隔热涂布模头满足(1)-(3)中的至少一项:

15.(1)所述隔热层以质量分数计,包括3-20%y2o3,余量为zro2;或

16.0-50%的氧化钛,余量为氧化铝;或

17.0-40%氧化钙或氧化镁,余量为氧化锆;

18.(2)所述隔热层和/或致密层厚度为0.01-1mm;

19.(3)所述打底层和/或过渡层厚度为0.01-0.1mm。

20.另一方面,本发明还提供了一种隔热涂布模头的制备方法,包括在所述涂布模头本体工作面喷涂隔热材料,形成隔热层;

21.优选地,所述隔热材料纳米级团聚粉末、微米级团聚粉末;更优选地,所述微米级团聚粉末为空心球粉末;

22.更优选地,所述纳米级团聚粉末平均粒度为20-100nm,微米级团聚粉末平均粒度为10-100μm。

23.进一步的,在喷涂隔热材料前,还包括对所述涂布模头本体工作面进行喷砂处理;和/或,

24.在进行喷砂处理后、喷涂隔热材料前还包括喷涂打底层材料,形成打底层;和/或,

25.所述制备方法还包括在隔热层上喷涂过渡层材料,形成过渡层。

26.进一步的,喷砂处理后还包括去油处理。

27.进一步的,还包括在隔热层或过渡层上喷涂致密层材料,形成致密层。

28.进一步的,所述制备方法满足条件(1)-(4)中的至少一项:

29.(1)所述打底层材料为ni-cr-al-y、co-cr-al-y或ni-co-cr-al-y粉末,更优选地,所述粉末粒径分布为20-90μm;

30.(2)所述喷涂为热喷涂,优选地,所述热喷涂为爆炸喷涂、超音速喷涂或等离子喷涂;

31.(3)所述致密层材料粒径分布为1-50μm;

32.(4)所述过渡层材料粒径分布为20-90μm。

33.进一步的,隔热层3不仅可以喷涂于工作面,还可以进行涂布模头本体1的外表面的整体喷涂,对涂布模头本体1整体进行保温。还可在致密层5涂布模头本体1的外表面的整体喷涂致密层5,提高涂布模头本体1表面的耐冲刷能力。

34.进一步的,喷砂处理包括:使用压缩空气作动力,将砂粒以30~100m/s的速度的吹出去冲击工件表面。

35.进一步的,采用爆炸喷涂设备在工作面喷涂打底层材料,形成打底层包括:以乙炔为燃料,氧气作为助燃剂,氧/乙炔流量比1.0~1.5,氮气作为送粉气,工作压力0.1~0.4mpa,送粉速度0.2~0.8g/s,频率为4~10次/s,喷涂距离80~120mm。

36.进一步的,在打底层上喷涂隔热材料,形成隔热层,包括:以乙炔为燃料,氧气作为助燃剂,氧/乙炔流量比1.0~2.0,氮气作为送粉气,工作压力0.1~0.6mpa,送粉速度0.5~1.5g/s,频率为4~10次/s,喷涂距离80~120mm。

37.进一步的,在隔热层上喷涂过渡层材料,形成过渡层,包括:以乙炔为燃料,氧气作为助燃剂,氧/乙炔流量比1.0~1.5,氮气作为送粉气,工作压力0.1~0.4mpa,送粉速度0.2~0.8g/s,频率为4~10次/s,喷涂距离80~120mm。

38.进一步的,在过渡层上喷涂致密层材料,形成致密层,包括:以乙炔为燃料,氧气作为助燃剂,氧/乙炔流量比1.0~2.0,氮气作为送粉气,工作压力0.1~0.6mpa,送分速度0.5~2.0g/s,频率为4~10次/s,喷涂距离80~120mm。

39.本发明技术方案,具有如下优点:

40.1.本发明提供的隔热涂布模头,涂布模头本体工作面设置有隔热层,所述工作面为涂布模头本体与浆料接触的面。根据傅里叶定律可知,在浆料与涂布模头本体之间设置

一层隔热层,可降低到达涂布模头本体的温度,从而降低涂布模头本体由于温差太大而导致的变形风险。

41.傅里叶定律:

[0042][0043]

式中q:热流量,λ:传导系数,δ:厚度,t

w1

、t

w2

分别为隔热层两侧的温度。

[0044]

2.本发明提供的隔热涂布模头的隔热层为陶瓷涂层,优选地,所述隔热层为多孔陶瓷涂层。将隔热涂层制成多孔陶瓷涂层,可进一步降低的热量的传导。

[0045]

3.本发明提供的隔热层上设置有致密层,优选地,所述致密层包括硬质合金,更优选地,所述硬质合金为wc或tic。该致密层起到耐磨耐腐作用,可提高隔热涂布模头的使用寿命。由于隔热层中具有多孔性质,与浆料接触的时候容易浸入浆料,从而降低隔热效果,因此在隔热层上面设置致密层,既保证隔热层的隔热效果,又增加其耐磨耐腐蚀性能。致密层的导热系数相较于涂布模头本体基材的导热系数低,也可起到一定的隔热作用。

[0046]

4.本发明提供的隔热涂布模头,所述涂布模头本体与隔热层之间设置有打底层;优选地,所述打底层包括ni-cr-al-y、co-cr-al-y或ni-co-cr-al-y。打底层可起到过渡作用,降低基材(涂布模头本体)与隔热层之间的膨胀系数变化值,降低隔热层内的应力,避免隔热层崩落。

[0047]

5.本发明提供的隔热涂布模头,所述隔热层与致密层之间设置有过渡层;优选地,所述过渡层包括ni-cr-al-y。过渡层用于隔热层与致密层之间形成硬度梯度,以降低致密层的内应力,避免内应力过高造成涂层脱落。

[0048]

6.本发明提供的隔热涂布模头,所述隔热涂布模头满足(1)-(3)种的至少一项:(1)所述隔热层以质量分数计,包括3-20%y2o3,余量为zro2;优选地,所述隔热层还包括的氧化铝系(0-50%的氧化钛,余量为氧化铝)、氧化锆系(除上述外还有0-40%氧化钙,余量为氧化锆;0-40%氧化镁,余量为氧化锆)、氧化铬系,氧化钛系等金属陶瓷中的至少一种;(2)所述隔热层和/或致密层厚度为0.01-1mm;(3)所述打底层和/或过渡层厚度为0.01-0.1mm。

[0049]

zro2、al2o3等陶瓷涂层熔点高,导热系数低,具有良好的隔热保护作用。在涂布模头本体的工作面(腔体,狭缝流道)增加一层zro2隔热层,阻碍热量的传导,降低到达涂布模头本体的温度,从而降低了隔热涂布模头由于温差太大而导致的变形风险。

[0050]

隔热层厚度越厚,绝热效果越好,但太厚可能存在崩落的风险,厚度在0.1-1mm可达到较好的效果。

[0051]

致密层厚度为0.01-1mm,隔热涂布模头后期还要进行加工,若太薄容易被加工去除,若太厚致密层内部应力过大,附着力变差,容易出现裂纹或崩落。

[0052]

7.本发明提供的涂布模头的制备方法,包括在所述涂布模头本体工作面喷涂隔热材料,形成隔热层;优选地,所述隔热材料纳米级团聚粉末、微米级团聚粉末;更优选地,所述微米级团聚粉末为空心球粉末;更优选地,所述纳米级团聚粉末平均粒度为20-100nm,微米级团聚粉末平均粒度为10-100μm。

[0053]

喷涂带有孔隙的涂层或者是导热系数低的材料,对其热传导进行阻碍,从而降低温度的传导。微米级团聚粉粒径限定是因为粉末过大,在喷涂过程中未能使粉末熔化,过小

容易引起其成分挥发。

[0054]

8.本发明提供的隔热涂布模头的制备方法,在喷涂隔热材料前,还包括对所述涂布模头本体工作面进行喷砂处理。喷砂处理后,工作面被微量破坏,表面积大幅增加,从而增加了工作面与涂层的结合强度。

[0055]

9.本发明提供的隔热涂布模头的制备方法,喷涂为热喷涂,优选地,所述热喷涂为爆炸喷涂、超音速喷涂或等离子喷涂。热喷涂层是由无数熔融或半熔融的变形粒子互相交错呈波浪式堆叠在一起而形成的层状组织结构。变形粒子在交错堆叠的过程中,由于飞行速度和温度不同,使得不断堆叠起来的涂层呈现出明显的不规则状,导致堆叠粒子之间存在缝隙或孔洞。在冷却凝固过程中,若熔融粒子间析出的气体来不及从粒子堆内逸出,就会在涂层中形成气孔。同时,变形粒子随温度的不断降低而产生收缩,若得不到液相的及时补充,也会在涂层中形成孔洞,最终形成多孔涂层。

附图说明

[0056]

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0057]

图1是涂布模头本体结构示意图;

[0058]

图2是下模结构示意图;

[0059]

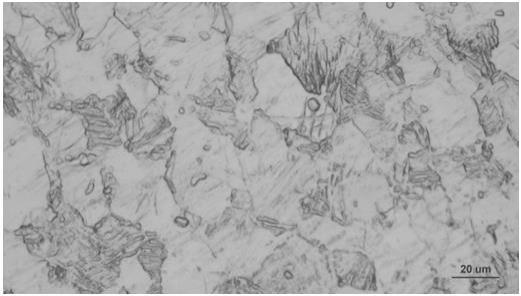

图3是本发明实施例1制备的隔热涂布模头的纵向截面放大图;

[0060]

图4是本发明实施例1制备的隔热涂布模头表面放大示意图;

[0061]

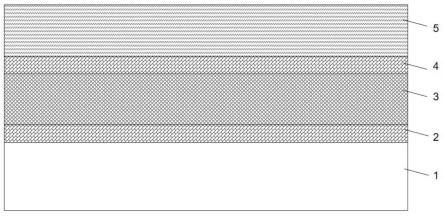

图5本发明实施例2中隔热涂布模头的局部结构示意图;

[0062]

图6是本发明实施例2制备的隔热涂布模头表面放大示意图;

[0063]

图7是本发明实施例3制备的隔热涂布模头表面放大示意图;

[0064]

图8是本发明实施例4制备的隔热涂布模头表面放大示意图;

[0065]

图9是本发明实施例5制备的隔热涂布模头表面放大示意图;

[0066]

图10是本发明对比例1的涂布模头表面放大示意图;

[0067]

图11是唇口位移测试结构示意图;

[0068]

图12是唇口位移变化图。

[0069]

附图标记:

[0070]

1-涂布模头本体;2-打底层;3-隔热层;4-过渡层;5-致密层;6-上模;601-第一流道面;7-下模;701-第二流道面;702-腔体;8-狭缝流道;9-唇口;10-排空口,11-进料口;12-位移传感器;13-底板。

具体实施方式

[0071]

提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

[0072]

实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

[0073]

本发明实施例中的涂布模头本体1如图1、图2所示,包括上模6和下模7,上模6包括第一流道面601,下模7包括第二流道面701和腔体702,第一流道面601和第二流道面701构成狭缝流道8,狭缝流道8端部为唇口9,唇口9用于涂布工作。

[0074]

实施例1

[0075]

本实施例提供了一种隔热涂布模头,如图3、图4所示,涂布模头本体1的工作面(包括涂布模头本体1腔体702和狭缝流道8与浆料接触的面,即第一流道面601、第二流道面701和腔体702)设置有打底层2和隔热层3。打底层2厚度为0.06mm,成分为ni-25cr-6al-0.5y(镍-铬-铝-钇混合,其中各成分质量含量为铬25%、铝6%、钇0.5%,余量为镍)。隔热层3为厚度0.2mm的多孔陶瓷涂层,隔热层成分包括8%稳定剂y2o3,余量为zro2陶瓷粉末。

[0076]

本实施例提供的隔热涂布模头的制备方法,包括以下步骤:

[0077]

(1)对涂布模头本体1的工作面进行喷砂处理,使用压缩空气作动力,将al2o3砂粒(粒径20-40目)以50m/s的速度吹出去冲击工件表面达到清理效果。然后丙酮去除数控机床加工过程的冷却油,将整体模头放入带有清洗剂的清洗池中进行超声波清洗,并吹干。

[0078]

(2)采用爆炸喷涂设备在工作面喷涂打底层材料,形成打底层2。

[0079]

具体操作:采用ni-25cr-6al-0.5y,粒径分布为20-90μm的粉末作为打底层材料,以乙炔为燃料,氧气作为助燃剂,氧/乙炔流量比1.12,氮气作为送粉气,工作压力0.2mpa,送粉速度0.4g/s,频率为6次/s,喷涂距离80mm,形成厚度为0.06mm的打底层2。

[0080]

(3)在打底层2上喷涂隔热材料,形成隔热层3。

[0081]

具体操作:采用郑州振中电熔新材料有限公司的pyd-ap,其中质量含量8%稳定剂y2o3,余量为zro2陶瓷粉末,微米级团聚粉末,粒度约为15-90μm,以乙炔为燃料,氧气作为助燃剂,氧/乙炔流量比1.5,氮气作为送粉气,工作压力0.2mpa,送粉速度0.8g/s,频率为6次/s,喷涂距离120mm,形成厚度为0.2mm的隔热层3。

[0082]

实施例2

[0083]

本实施例提供了一种隔热涂布模头,如图5、图6所示,涂布模头本体1的工作面(包括涂布模头本体1腔体702和狭缝流道8与浆料接触的面,即第一流道面601、第二流道面701和腔体702)依次设置有打底层2、隔热层3、过渡层4和致密层5。打底层2厚度为0.06mm,成分为ni-25cr-6al-0.5y(镍-铬-铝-钇混合,其中质量含量为铬25%、铝6%、钇0.5%,余量为镍)。隔热层3为厚度0.2mm的多孔陶瓷涂层,隔热层成分包括8%稳定剂y2o3,余量为zro2陶瓷粉末。过渡层4厚度为0.06mm,成分为ni-25cr-6al-0.5y(镍-铬-铝-钇混合,其中质量含量为铬25%、铝6%、钇0.5%,余量为镍)。致密层5厚度为0.2mm,成分为wc-10ni(碳化钨(wc)为主体,镍(ni)为粘接剂,其中镍质量含量10%,余量为wc)。

[0084]

本实施例提供的隔热涂布模头的制备方法,包括以下步骤:

[0085]

(1)对涂布模头本体1的工作面进行喷砂处理,使用压缩空气作动力,将al2o3砂粒(粒径20-40目)以50m/s的速度的吹出去冲击工件表面达到清理效果。然后丙酮去除数控机床加工过程的冷却油,将整体模头放入带有清洗剂的清洗池中进行超声波清洗,并吹干。

[0086]

(2)采用爆炸喷涂设备在工作面喷涂打底层材料,形成打底层2。

[0087]

具体操作:采用ni-25cr-6al-0.5y,粒径分布为20-90μm的粉末作为打底层材料,以乙炔为燃料,氧气作为助燃剂,氧/乙炔流量比1.12,氮气作为送粉气,工作压力0.2mpa,送粉速度0.4g/s,频率为6次/s,喷涂距离80mm,形成厚度为0.06mm的打底层2。

[0088]

(3)在打底层2上喷涂隔热材料,形成隔热层3。

[0089]

具体操作:采用郑州振中电熔新材料有限公司的pyd-ap,其中为8%稳定剂y2o3,余量为zro2陶瓷粉末,微米级团聚粉末,粒度约为15-90μm,以乙炔为燃料,氧气作为助燃剂,氧/乙炔流量比1.5,氮气作为送粉气,工作压力0.2mpa,送粉速度0.8g/s,频率为6次/s,喷涂距离120mm,形成厚度为0.2mm的隔热层3。

[0090]

(4)在隔热层3上喷涂过渡层材料,形成过渡层4。

[0091]

具体操作:采用ni-25cr-6al-0.5y,粒径分布为20-90μm的粉末作为过渡层材料,以乙炔为燃料,氧气作为助燃剂,氧/乙炔流量比1.12,氮气作为送粉气,工作压力0.2mpa,送粉速度0.4g/s,频率为6次/s,喷涂距离80mm,形成厚度为0.06mm的过渡层4。

[0092]

(5)在过渡层4上喷涂致密层材料(耐磨耐腐材料),形成致密层5。

[0093]

具体操作:致密层材料wc-10ni的粒径分布10-50μm,以乙炔为燃料,氧气作为助燃剂,氧/乙炔流量比1.12,氮气作为送粉气,工作压力0.3mpa,送分速度1g/s,频率为6次/s,喷涂距离80mm,形成厚度为0.2mm的致密层5。

[0094]

实施例3

[0095]

对实施例1中步骤3中喷涂工艺或者对其喷涂设备进行修改,可以得到不同孔隙率的隔热层,如图7所示。

[0096]

本实施例提供了一种隔热涂布模头的制备方法,包括以下步骤:

[0097]

(1)对涂布模头本体1的工作面进行喷砂处理,使用压缩空气作动力,将al2o3砂粒(粒径20-40目)以50m/s的速度的吹出去冲击工件表面达到清理效果。然后丙酮去除数控机床加工过程的冷却油,将整体模头放入带有清洗剂的清洗池中进行超声波清洗,并吹干。

[0098]

(2)采用爆炸喷涂设备在工作面喷涂打底层材料,形成打底层2。

[0099]

具体操作:采用ni-25cr-6al-0.5y,粒径分布为20-90μm的粉末作为打底层材料,以乙炔为燃料,氧气作为助燃剂,氧/乙炔流量比1.12,氮气作为送粉气,工作压力0.2mpa,送粉速度0.4g/s,频率为6次/s,喷涂距离80mm,形成厚度为0.06mm的打底层2。

[0100]

(3)在打底层2上喷涂隔热材料,形成隔热层3。

[0101]

具体操作:采用郑州振中电熔新材料有限公司的pyd-ap,其中为8%稳定剂y2o3,余量为zro2陶瓷粉末,微米级团聚粉末,粒度约为15-90μm,以乙炔为燃料,氧气作为助燃剂,氧/乙炔流量比1.5,氮气作为送粉气,工作压力0.3mpa,送粉速度0.8g/s,频率为6次/s,喷涂距离80mm,形成厚度为0.2mm的隔热层3。

[0102]

实施例4

[0103]

本实施例提供了一种隔热涂布模头,如图8所示,涂布模头本体1的工作面(包括涂布模头本体1腔体702和狭缝流道8与浆料接触的面,即第一流道面601、第二流道面701和腔体702)依次设置有打底层2、隔热层3、过渡层4和致密层5。打底层2厚度为0.06mm,成分为ni-25cr-6al-0.5y(镍-铬-铝-钇混合,其中质量含量为铬25%、铝6%、钇0.5%,余量为镍)。隔热层3为厚度0.2mm的多孔陶瓷涂层,隔热层成分包括20%稳定剂y2o3,余量为zro2陶瓷粉末。过渡层4厚度为0.06mm,成分为ni-25cr-6al-0.5y(镍-铬-铝-钇混合,其中质量含

量为铬25%、铝6%、钇0.5%,余量为镍)。致密层5厚度为0.2mm,成分为wc-10ni(碳化钨(wc)为主体,镍(ni)为粘接剂,其中镍质量含量10%,余量为wc)。

[0104]

本实施例提供的隔热涂布模头的制备方法,包括以下步骤:

[0105]

(1)对涂布模头本体1的工作面进行喷砂处理,使用压缩空气作动力,将al2o3砂粒(粒径20-40目)以50m/s的速度的吹出去冲击工件表面达到清理效果。然后丙酮去除数控机床加工过程的冷却油,将整体模头放入带有清洗剂的清洗池中进行超声波清洗,并吹干。

[0106]

(2)采用爆炸喷涂设备在工作面喷涂打底层材料,形成打底层2。

[0107]

具体操作:采用ni-25cr-6al-0.5y,粒径分布为20-90μm的粉末作为打底层材料,以乙炔为燃料,氧气作为助燃剂,氧/乙炔流量比1.12,氮气作为送粉气,工作压力0.2mpa,送粉速度0.4g/s,频率为6次/s,喷涂距离80mm,形成厚度为0.06mm的打底层2。

[0108]

(3)在打底层2上喷涂隔热材料,形成隔热层3。

[0109]

具体操作:采用先导等离子粉末有限公司的pr5223,其中为20%稳定剂y2o3,余量为zro2陶瓷粉末,微米级团聚粉末,粒度约为44-98μm,以乙炔为燃料,氧气作为助燃剂,氧/乙炔流量比1.0,氮气作为送粉气,工作压力0.2mpa,送粉速度0.8g/s,频率为6次/s,喷涂距离120mm,形成厚度为0.2mm的隔热层3。

[0110]

(4)在隔热层3上喷涂过渡层材料,形成过渡层4。

[0111]

具体操作:采用ni-25cr-6al-0.5y,粒径分布为20-90μm的粉末作为过渡层材料,以乙炔为燃料,氧气作为助燃剂,氧/乙炔流量比1.12,氮气作为送粉气,工作压力0.2mpa,送粉速度0.4g/s,频率为6次/s,喷涂距离80mm,形成厚度为0.06mm的过渡层4。

[0112]

(5)在过渡层4上喷涂致密层材料(耐磨耐腐材料),形成致密层5。

[0113]

具体操作:致密层材料粒径分布10-50μm,以乙炔为燃料,氧气作为助燃剂,氧/乙炔流量比1.12,氮气作为送粉气,工作压力0.3mpa,送分速度1g/s,频率为6次/s,喷涂距离80mm,形成厚度为0.2mm的致密层5。

[0114]

实施例5

[0115]

本实施例提供了一种隔热涂布模头,如图9所示,涂布模头本体1的工作面(包括涂布模头本体1腔体702和狭缝流道8与浆料接触的面,即第一流道面601、第二流道面701和腔体702)依次设置有打底层2、隔热层3、过渡层4和致密层5。打底层2厚度为0.06mm,成分为ni-25cr-6al-0.5y(镍-铬-铝-钇混合,其中质量含量为铬25%、铝6%、钇0.5%,余量为镍)。隔热层3为厚度0.2mm的多孔陶瓷涂层,隔热层成分包括20%稳定剂y2o3,余量为zro2陶瓷粉末。过渡层4厚度为0.06mm,成分为ni-25cr-6al-0.5y(镍-铬-铝-钇混合,其中质量含量为铬25%、铝6%、钇0.5%,余量为镍)。致密层5厚度为0.2mm,成分为wc-10ni(碳化钨(wc)为主体,镍(ni)为粘接剂,其中镍质量含量10%,余量为wc)。

[0116]

本实施例提供的隔热涂布模头的制备方法,包括以下步骤:

[0117]

(1)对涂布模头本体1的工作面进行喷砂处理,使用压缩空气作动力,将al2o3砂粒(粒径20-40目)以50m/s的速度的吹出去冲击工件表面达到清理效果。然后丙酮去除数控机床加工过程的冷却油,将整体模头放入带有清洗剂的清洗池中进行超声波清洗,并吹干。

[0118]

(2)采用爆炸喷涂设备在工作面喷涂打底层材料,形成打底层2。

[0119]

具体操作:采用ni-25cr-6al-0.5y,粒径分布为20-90μm的粉末作为打底层材料,以乙炔为燃料,氧气作为助燃剂,氧/乙炔流量比1.12,氮气作为送粉气,工作压力0.2mpa,

送粉速度0.4g/s,频率为6次/s,喷涂距离80mm,形成厚度为0.06mm的打底层2。

[0120]

(3)在打底层2上喷涂隔热材料,形成隔热层3。

[0121]

具体操作:采用先导等离子粉末有限公司的pr5223,其中为20%稳定剂y2o3,余量为zro2陶瓷粉末,微米级团聚粉末,粒度约为44-98μm,以乙炔为燃料,氧气作为助燃剂,氧/乙炔流量比1.5,氮气作为送粉气,工作压力0.4mpa,送粉速度0.8g/s,频率为6次/s,喷涂距离80mm,形成厚度为0.2mm的隔热层3。

[0122]

(4)在隔热层3上喷涂过渡层材料,形成过渡层4。

[0123]

具体操作:采用ni-25cr-6al-0.5y,粒径分布为20-90μm的粉末作为过渡层材料,以乙炔为燃料,氧气作为助燃剂,氧/乙炔流量比1.12,氮气作为送粉气,工作压力0.2mpa,送粉速度0.4g/s,频率为6次/s,喷涂距离80mm,形成厚度为0.06mm的过渡层4。

[0124]

(5)在过渡层4上喷涂致密层材料(耐磨耐腐材料),形成致密层5。

[0125]

具体操作:致密层材料粒径分布10-50μm,以乙炔为燃料,氧气作为助燃剂,氧/乙炔流量比1.12,氮气作为送粉气,工作压力0.3mpa,送分速度1g/s,频率为6次/s,喷涂距离80mm,形成厚度为0.2mm的致密层5。

[0126]

对比例1

[0127]

本对比例中的涂布模头与实施例1中的初始的未经处理的涂布模头本体1相同,表面如图10所示。

[0128]

试验例

[0129]

如图11所示,将实施例1-5制得的隔热涂布模头或对比例1的涂布模头放置在底板13上,采用水模拟浆料,供水单元将水加热至一定温度,然后将水从排空口10送入腔体702,再从进料口11回流至供水单元,实现循环供水(循环供水过程中水也会进入狭缝流道),多个位移传感器12沿唇口横向分布,多个位移传感器12可以检测唇口横向各区域的位移(即唇口的变形量,试验前位移传感器到唇口的距离与试验后位移传感器到唇口的距离,二者的差值,即为唇口的变形量)。通过控制热水的温度模拟不同温度的浆料。

[0130]

测试结果如图12所示,实施例2的效果最好,实施例2在实施例1的基础上增加了致密层,既保留了隔热效果,又增加耐磨耐腐蚀效果;在隔热层上喷涂的致密层也具有低的导热率,进一步降低热量的传播。实施例1、3-5相较于对比例1的位移也均明显降低。隔热涂布模头精度提高。实施例4在实施例2的基础上修改隔热层粉末成分比例,其效果相较于实施例2略微变差;实施例5在实施例4的基础上修改工艺参数,略微降低了隔热层中的孔隙,降低其隔热效果。

[0131]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。