1.本发明涉及轴承生产技术领域,具体涉及一种高寿命精密级圆柱滚子降低热处理残余奥氏体的工艺。

背景技术:

2.轴承中的圆柱滚子元件大多在点接触或线接触的条件下工作,接触面积小,因此在接触面上承受着极大的压应力,可达1500mpa-5000 mpa.另外轴承在工作时,圆柱滚子在套圈中高速运作,应力交变次数每分钟数万次或者更高,容易造成接触疲劳破坏,如测试麻点剥落等,故要求热处理后的圆柱滚子有具有很高的接触疲劳强度,另外还对热处理后的圆柱滚子的韧性有一定的要求,对大气和润滑油的腐蚀抗力及尺寸稳定性要求极高。

3.gcr15(gcr15simn)轴承钢圆柱滚子,最终热处理为淬回火处理,但是由于轴承钢淬火是一种不完全淬火,在淬火后圆柱滚子有近20%左右的残余奥氏体,经过回火后仍然10%-12%的残余奥氏体。有因为马氏体相变温度是-50℃-250℃,所以在常温下,圆柱滚子中的残余奥氏体会向马氏体组织转变,这种相变会导致圆柱滚子体积和尺寸发生变化,以致圆柱滚子使用性能发生变化最终会导致圆柱滚子轴承产生失效,带来严重的质量问题、经济损失和安全事件。

技术实现要素:

4.为了解决上述技术问题,控制和降低热处理后的圆柱滚子残余奥氏体问题,本发明针对轴承钢的特点,提出了一种高寿命精密级圆柱滚子降低热处理残余奥氏体的工艺。

5.一种高寿命精密级圆柱滚子降低热处理残余奥氏体的工艺,热处理后的圆柱滚子在淬火后冷却到室温后,立即进行冷水处理,冷水处理后进行冷处理,在冷处理后恢复到室温即进行回火处理,在冷水处理后冷处理前进行圆柱滚子活化工艺处理。

6.所述的冷水处理:冷水处理是将淬火后的圆柱滚子零件从风冷台上取出空冷,低于50~ 60 ℃ 后,在15~18℃ 流动水中冲洗;冷水处理持续时间以冷透为准,不小于10分钟;冷水冲洗后,应立即进行冷处理或回火,不应在室温长时问停留,以防残留奥氏体陈化稳定和开裂。

7.所述的冷水理:对超精密以及按专用技术条件规定的轴承零件淬火后,应进行冷处理;冷处理温度:圆柱滚子冷处理温度,选择在-70~-90 ℃ ;冷处理时间:冷处理保温时间与残余奥氏体量有关系,随冷处理时间延长,残留奥氏体有所减少,再延长时间其影响甚微;考虑到零件表面至心部的均温,故须保温一定时间;一般冷处理时间为60~90分钟;为了提高冷处理效果,圆柱滚子淬火并经冷水处理后,在室温停留时间不应超过 25 分钟,以免因停留时间过长,使奥氏体产生稳定化作用。

8.所述的活化处理:高端精密轴承钢圆柱滚子,为保证其尺寸稳定性,往住进行两次冷处理,在两次冷处理之间进行活化处理,经过多次验证可使残余奥体量比不经活化处理减少1~2 %。;活化处理温度为 100 ℃ 时,圆柱滚子的长度和直径超过50

×

50mm的平均增

加越大,活化效果最明显;由于长度和直径《50

×

50mm的圆柱滚子淬透性好,表面和芯部基本可以达到同一个质量水平,增加活化处理的意义不大,本发明针对的圆柱滚子的长度和直径是大于50

×

50mm;一般常用活化温度为100~125℃ ,保温1~2 小时。

9.本发明的优点是1、冷水冲洗后,应立即进行冷处理或回火,不应在室温长时问停留,以防残留奥氏体陈化稳定和开裂。

10.2、冷处理保温时间与残余奥氏体量有关系,随冷处理时间延长,残留奥氏体有所减少,再延长时间其影响甚微;考虑到零件表面至心部的均温,故须保温一定时间;一般冷处理时间为60~90分钟。为了提高冷处理效果,圆柱滚子淬火并经冷水处理后,在室温停留时间不应超过 25 分钟,以免因停留时间过长,使奥氏体产生稳定化作用。

11.3、高端精密轴承钢圆柱滚子,为保证其尺寸稳定性,进行两次冷处理,在两次冷处理之间进行活化处理,经过多次验证可使残余奥体量比不经活化处理减少1~2 %。

附图说明

12.图1是金相组织图片表面的网状碳化物示意图。

13.图2是金相组织图片心部的网状碳化物示意图。

14.图3是金相组织图片表面的带状碳化物示意图。

15.图4是金相组织图片心部的带状碳化物示意图。

16.图5是金相组织图片表面的马氏体示意图。

17.图6是金相组织图片心部的马氏体示意图。

18.图7是金相组织图片表面的屈氏体示意图。

19.图8是金相组织图片心部的屈氏体示意图。

20.图9是扫描电子显微镜sem图片表面的马氏体示意图。

21.图10是扫描电子显微镜sem图片心部的马氏体示意图。

22.图11是扫描电子显微镜sem图片表面的屈氏体示意图。

23.图12是扫描电子显微镜sem图片心部的屈氏体示意图。

24.图13是洛氏硬度取样位置。

25.图14是样品取样位置。

26.图15是晶体粒度示意图。

具体实施方式

27.实验材料:北满特钢生产的gcr18mom轴承钢,圆柱滚子(滚柱)长度与之间80

×

80mm,未经过消除网碳热处理。

28.实施例:1)奥氏体化加热过程设置:奥氏体化温度为860℃,节奏20min/工位,淬火炉分区温度设置为855℃-860℃-860℃-860℃-860℃。

29.2)盐浴过程设置:盐浴温度170℃,含水量0.3~0.5%,冷却时间18min,其中前6min上下窜动。

30.3)淬火后风冷设置:4

×

8min,共32min,风冷后温度≤60℃。

31.4)二次冷处理:工艺温度为-60℃,二次冷处理时间均为90min,两次冷处理中间设

置活化工艺为115℃,时间120min。

32.5)清洗水温7℃,后清洗水温为室温,清洗时间≤30min。

33.6)回火过程设置:回火温度240℃,时间273min。

34.过程记录:1)摆放、称重:圆柱滚子使用边长85mm格栅,间隔摆放,保证圆柱滚子之间有足够距离,且每框重量不超过200kg(实测为150kg左右)。

35.2)前清洗、烘干:烘干完表面温度50℃。

36.3)奥氏体化加热:总时间180min,淬火温度860℃。

37.4)盐浴:由于设备原因,盐浴时间设置为18min,其中前6min窜动,实测包括盐槽中转运时间,盐浴时间共20min20s左右,出盐槽后,料框中心圆柱滚子表面温度150℃,悬空淋盐后50s后几乎不返温,实测表面153℃。

38.5)风冷过程:风冷32min后,料框中间圆柱滚子表面70℃,边缘圆柱滚子表面58℃。

39.6)两次冷处理的第二次冷处理经过活化工艺冷处理后的圆柱滚子在表面达到32℃后,进入后清洗。

40.7)后清洗:经转运过程入7℃清洗槽,入水前测温,中间圆柱滚子表面90℃,边缘圆柱滚子表面85℃左右入水,经最后一步清洗入回火炉前温度32℃(室温)。

41.8)回火过程240℃-240℃-240℃-240℃。

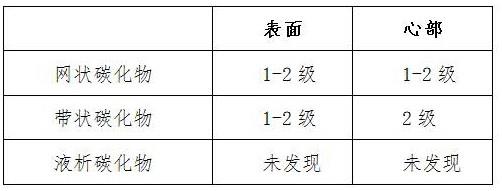

42.显微组织:金相组织:表层几乎无屈氏体,心部有少量针状屈氏体,且心部与表面均有少量下贝氏体,心部下贝氏体含量略高。碳化物、马氏体及屈氏体评级如下:表2-1碳化物评级:。

43.表2-2显微组织评级:。

44.金相组织图片参考附图1-8。

45.扫描电子显微镜sem图片参考附图9-12。

46.力学性能:

冲击韧性:表3-1冲击韧性数据:。

[0047] 室温拉伸:表3-2室温拉伸数据:。

[0048]

洛氏硬度:洛氏硬度取样位置参照图13,边缘硬度(1位置):60.72hrc心部硬度(2位置):58.98hrc。

[0049]

注:硬度测试结果均为四点平均值。

[0050]

残余奥氏体含量样品取样位置参照附图14,表4-1残余奥氏体含量:。

[0051] 注:由于样品残余奥氏体含量较低,样品定量测试结果可能有误差。

[0052]

晶粒度级别表5-1晶粒大小与晶粒度评级:。

[0053]

本发明圆柱滚子表面无裂纹、磕碰伤、锈蚀、花斑及污物附着,整体外观颜色均匀。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。