1.本发明涉及了一种热处理工艺,具体的说,涉及了一种压球机辊皮量化控速热处理工艺。

背景技术:

2.煤粉、合金粉、铁精粉、铝灰粉、矿粉等是冶金行业常用的原料辅料,但是粉末状态直接使用,不仅容易对环境造成粉尘污染,也不容易进行运输,为了减少粉尘污染和便于运输,通常需要采用压球机将粉料压成球形或者椭球形,辊皮是压球机的关键零件之一,其与粉料直接接触,压球机辊皮在与硬质粉体接触成型的过程中,除正常磨损外,表面经常发生材料崩落(又称刷边失效),其中辊皮两端的磨损尤为明显,这是因为压球机辊皮在成型粉体的过程中,其表面受力是不均匀的,边角处的应力更是不均匀的,且在挤压粉末的过程中处于不对称的受力状态,而辊皮边部硬度通常等于或是高于中心硬度,在材料性能相同的前提下,边角的位置更容易崩落,在辊皮边部硬度高于中心硬度的前提下,辊皮边部的耐磨性虽然提高,但是脆性也大幅度的提高,其崩落的可能性也随之提高。

3.为了解决以上存在的问题,人们一直在寻求一种理想的技术解决方案。

技术实现要素:

4.本发明的目的是针对现有技术的不足,从而提供一种压球机辊皮量化控速热处理工艺。

5.为了实现上述目的,本发明所采用的技术方案是:一种压球机辊皮量化控速热处理工艺,其包括以下步骤:先将试样在600-650℃预热1-3 h,然后升温至920-970℃保温2-5 h后开始淬火;试样从淬火炉内取出后首先在空中预冷3-10 min,然后淬入冷却介质ⅰ中淬火5-10min;取出试样,在空中预冷2-5 min,然后淬入冷却介质ⅱ中淬火20-40 min,最后将辊皮放入回火炉内进行回火处理。

6.基于上述,升温至600-650℃之前,升温速度为10℃/min,600-650℃升温至920-970℃过程中,升温速度为10℃/min。

7.基于上述,回火温度为200-260℃,回火时间为2-5 h。

8.基于上述,冷却介质ⅰ为冷却水,试样的轴线垂直于冷却水入液。

9.基于上述,冷却介质ⅱ包括冷却油和冷却水。

10.基于上述,对应冷却介质ⅱ设置淬火冷却装置,该淬火冷却装置包括集液池,所述集液池通过隔板分为三部分,两侧为冷却油池,中部为冷却水池,集液池的一侧对应冷却油池、冷却水池分别设置喷水口和喷油口。

11.基于上述,集液池的另一侧设置挡板。

12.基于上述,所述隔板的上侧中部设置弧形缺口,该弧形缺口内设置若干摩擦轮,其中一个摩擦轮连接驱动电机。

13.基于上述,该淬火冷却装置还包括冷却工装,所述冷却工装包括两组夹持部,两组

夹持部的上端连接于一横梁的两端,该横梁上设置有起吊部。

14.本发明相对现有技术具有突出的实质性特点和显著进步,具体的说,本发明提供一种压球机辊皮量化控速热处理工艺。该压球机辊皮量化控速热处理工艺使得辊皮的表面中间部位硬度高于端部硬度,有效提高辊皮整体的使用寿命。

附图说明

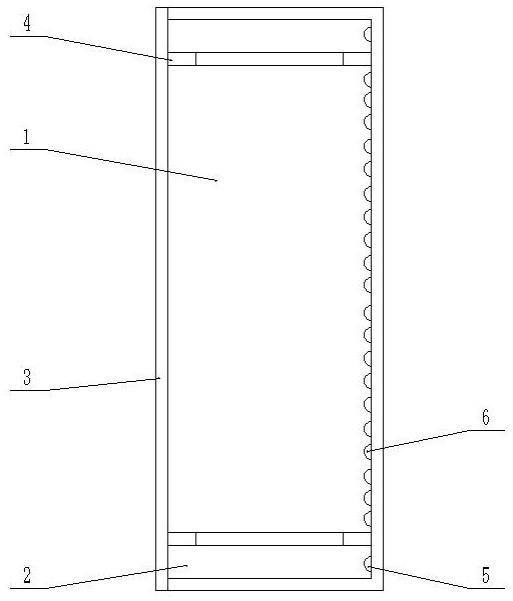

15.图1是本发明中淬火冷却装置的结构示意图。

16.图2是本发明中隔板的结构示意图。

17.图中:1. 集液池;2. 冷却油池;3. 冷却水池;4. 隔板;5. 喷油口;6. 喷水口;7. 弧形缺口;8. 摩擦轮。

具体实施方式

18.下面通过具体实施方式,对本发明的技术方案做进一步的详细描述。

19.以下实施例中辊皮试样直径为750 mm,采用9cr2mo钢,其具体成分包括(wt%):c 0.85%-0.95%;cr 1.7%-2.1%;mn 0.2%-0.35%;mo 0.2%-0.4%;ni ≤0.25%。

20.实施例1一种压球机辊皮量化控速热处理工艺,其包括以下步骤:先将试样在10℃/min 加热至650℃预热3 h,然后10℃/min升温至970℃保温3 h后开始淬火;试样从淬火炉内取出后首先在空中预冷3 min,然后淬入冷却介质ⅰ中淬火8 min;取出试样,在空中预冷5 min,然后淬入冷却介质ⅱ中淬火30 min,最后将辊皮放入回火炉内进行回火处理。

21.优选的,回火温度为200℃,回火时间为3 h。优选的,冷却介质ⅰ为冷却水,试样的轴线垂直于冷却水入液。冷却介质ⅱ包括冷却油和冷却水。

22.优选的,如图1-2所示,对应冷却介质ⅱ设置淬火冷却装置,该淬火冷却装置包括集液池1,所述集液池通过隔板分为三部分,两侧为冷却油池2,中部为冷却水池3,集液池的一侧对应冷却油池、冷却水池分别设置喷水口6和喷油口5,喷水口可以沿冷却水池均匀设置多组;集液池的另一侧设置挡板;所述隔板4的上侧中部设置弧形缺口,该弧形缺口7内设置若干摩擦轮8,其中一个摩擦轮连接驱动电机,以便驱动电机驱动摩擦轮转动使得试样转动,为了便于传动,可以设置传动杆连接两个隔板上的摩擦轮,传动杆的一端连接驱动电机。

23.具体的,淬火冷却装置中隔板的位置需要适应辊皮试样的规格,为了便于适应不同的规格,可以将隔板设置为滑动连接等常规的可拆卸连接方式,降低设备成本,本实施例中,两个隔板之间的间距为600 mm。

24.优选的,该淬火冷却装置还包括冷却工装,所述冷却工装包括两组夹持部,两组夹持部的上端连接于一横梁的两端,该横梁上设置有起吊部,以便连接起吊设备移动试样。

25.试样送至焦作市质量技术监督检验检测中心,测得对实施例1热处理辊皮中部和两侧边部硬度分别为64 hrc、60 hrc、60 hrc,辊皮平均锥度变形量为0.5-0.8 mm。辊皮成型矿粉能力高达9000吨。

26.对比试样对比试样的热处理工艺为 970 ℃保温 3 h,奥氏体化后,采用淬火油淬火,然后

回火。试样送至焦作市质量技术监督检验检测中心,测得对比试样辊皮中部和两侧边部硬度分别为62 hrc、63 hrc、63 hrc,即对比试样辊皮中部和边部硬度基本相同,辊皮平均锥度变形量为2-3 mm,辊皮成型矿粉能力约为2000-4000吨。

27.实施例2本实施例与实施例1基本相同,区别在于:一种压球机辊皮量化控速热处理工艺,其包括以下步骤,先将试样在600℃预热3 h,然后升温至920℃保温4 h后开始淬火;试样从淬火炉内取出后首先在空中预冷5 min,然后淬入冷却介质ⅰ中淬火5 min;取出试样,在空中预冷3 min,然后淬入冷却介质ⅱ中淬火40 min,最后将辊皮放入回火炉内进行回火处理。

28.实施例3本实施例与实施例1基本相同,区别在于:一种压球机辊皮量化控速热处理工艺,其包括以下步骤,先将试样在630℃预热1 h,然后升温至950℃保温4 h后开始淬火;试样从淬火炉内取出后首先在空中预冷3 min,然后淬入冷却介质ⅰ中淬火6 min;取出试样,在空中预冷2-5 min,然后淬入冷却介质ⅱ中淬火20 min,最后将辊皮放入回火炉内进行回火处理。

29.最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制;尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。