一种3d打印铝锂合金及其应用

技术领域

1.本发明涉及3d打印金属材料领域,尤其涉及一种3d打印铝锂合金及其应用。

背景技术:

2.航天航空飞行器产品的轻质特性对于其发展和应用至关重要,如动力系统不变的情况下,火箭自身重量每减少1公斤,可节省近10万元的发射成本;导弹每减少1公斤,可增加15公里的射程。随着国内外航空航天领域如大飞机、载人航天、登月探火、空间站、货运飞船、新一代武器装备等重大工程的发展,轻量化材料及其制备技术更新迭代也迫在眉睫。铝-锂合金是全球公认的最理想的轻量化结构材料,潜在经济效益极大,许多国家对铝-锂合金开发和研究极为重视。然而,当前却面临以下几个突出问题:(1)当前在用所有铝-锂合金均为变形合金,需结合锻造、轧制、挤压等塑性成形工艺,暂无真正的铸造铝-锂合金,无法用于制备航空航天器中结构复杂的构件,如带有加强筋、不规则通道、变截面、凹凸台等产品。(2)为了追求综合性能,新一代(第三代)铝-锂合金降低锂的含量,合金密度大于2.7g/cm3,相比其他铝合金优势不够明显。(3)当前铝-锂合金生产线流程长,产品制备周期长,技术难点多,产品质量控制难,难以适应航空航天小批量多品种特性。(4)我国在铝-锂合金常规冶炼工艺方面核心技术未完全掌握,可实现铝-锂合金产业化的生产线均来自国外,当前还没有完全自主可控的铝-锂合金产品生产线。

3.3d打印是一种先进的数字化制造技术,以数字模型为基础,运用粉末或丝材,通过逐层打印的方式来成形产品的技术。该技术不但克服了传统减材制造导致的损耗,而且使产品制造更智能、更精准、更高效,尤其在涉及复杂形状产品的高端制造,显示出巨大优越性。近年来,我国3d打印技术高速发展,已经具备高端产品制造能力。显然,采用3d打印技术制备铝-锂合金,能够解决航空航天器中结构复杂构件无法制备问题、产品制备周期长质量控制难问题和无自主可控生产线问题等。但是,当前所有铝-锂合金均为变形合金,具有晶粒粗大且为树枝晶、合金元素多而复杂且易偏析、固液相线区间宽凝固收缩大等特点,凝固过程中易产生疏松、缩孔、热裂等铸造缺陷,无法采用3d打印技术生产合格产品。

4.一种3d打印铝-锂合金、其制备方法及其零件打印方法(公开号cn 110144502a)中,公开了铝-锂合金成分为li:0.5~2%;cu:2.5~5.0%;mg:0.3~1.2%;ag:0.2~0.8%;cr:0.06~0.1%;zr:0.1~0.5%;y:0.08~0.14%;er:0.02~0.08%;sc:0.1~0.5%;ru:0.02~0.08%;ti:0.1~1.5%;余量为al。显然该成分含有大量贵重元素和稀土元素ag、y、er、sc和ru,原材料成本高,元素种类多,合金密度高;再则,从合金元素看,该合金属于变形合金,铸造性能较差。该合金通过3d打印会出现很多铸造缺陷,但该专利未对打印件质量进行评价,从该专利中图1看出,其组织为粗大树枝晶,也证实该合金铸造性能不好,易产生铸造缺陷。该专利所公开的制备方法为:真空熔炼制备坯料,采用气雾化法制备合金粉末,对粉末进行干燥、过筛、保温处理,然后采用激光3d打印。由于激光3d打印需要的粉末较细,就目前气雾化制粉法,所制备的粉末用于激光3d打印的收得率太低。铝合金密度低,在激光3d打印中容易扬粉,不易控制,铝-锂合金密度更低,更难控制,且该专利中铝-锂

合金强度较高,在打印过程中冷却太快,凝固应力较大,易开裂。所以该专利所述激光3d打印该铝-锂合金存在材料自身特性短板和技术难题,其材料和制备方法不适合用于3d打印高要求的飞行器构件。

5.金属3d打印方法按热源分为激光、电弧和电子束;其中粉床型电子束3d打印技术(sebm)具有能量利用率高、功率大,加工速度快,运行成本低,高真空保护等优点,高的扫描速度提供的预热过程可有效降低成形过程中的热应力,但该技术由于热源迅速移动,加热、熔化、凝固和冷却速度快,受热不平衡严重、温度梯度高,组织及热应力大,而随着热应力的累加极易产生较大变形甚至开裂,同时受合金凝固过程的变化,所以这使得能够用于sebm的打印材料受到极大限制。

6.在当下的大环境下,开发飞行器构件用全新材料,采用合适的3d打印技术,是提升航空航天装备性能有效途径之一,具有工程意义和深远的战略意义。本发明基于以上考虑,自主开发一种适合3d打印的全新铝-锂合金,采用适合铝-锂合金的3d打印技术以及设计铝-锂合金飞行器构件的制备方法。

技术实现要素:

7.本发明针对现有技术的不足,提出了一种3d打印铝锂合金及其应用。

8.具体是通过以下技术方案来实现的:

9.本发明的第一目的是提供一种3d打印铝锂合金,其元素配比以质量百分比计包括:li 2.1~3.5%、zn 3.5~6.8%、cu 1.8~2.5%、mg 1.8~3.0%、zr 0.05~0.15%、fe《0.05%、si《0.05%、na《0.001%、ca《0.001%、h《0.001%、余量为al。

10.所述3d打印铝锂合金中合金元素li、mg、zn和cu的总添加量为10~15%。

11.所述3d打印铝锂合金无须添加任何贵重元素和稀土元素。

12.进一步优选,所述3d打印铝锂合金,其元素配比以质量百分比计包括:li 2.5~3.0%、zn 4.0~6.0%、cu 2.0~2.5%、mg 2.0~2.5%、zr 0.05~0.15%、fe《0.03%、si《0.03%、na《0.0005%、ca《0.0005%、h《0.0001%、余量为al。

13.本发明通过控制主要合金元素li、mg、zn和cu的总添加量,尤其是li和zn的总添加量,使得本发明的适用于3d打印飞行器构件的铝锂合金具有高合金化特征。

14.本发明通过对合金元素含量进行调整和限制,兼顾了适用于3d打印飞行器构件的铝锂合金具有合金经济性、轻量化和适应3d打印性能。

15.本发明的第二目的是提供所述3d打印铝锂合金用于打印航空航天领域轻质金属结构件;具体是所述3d打印铝锂合金在利用粉末床电子束3d打印技术(sebm)制作飞行器构件中的应用。

16.所述3d打印铝锂合金用于打印飞行器构件,其应用方法包括以下步骤:

17.(1)配料:按照配方量称取金属原材料进行配料;

18.(2)坯料制备:将配料置于真空感应熔炼炉中进行熔炼,采用石墨坩埚,熔炼后浇注到直径50~150mm的金属型模具中,获得铸锭;

19.(3)退火及热变形:将铸锭进行均匀化退火,退火后铸锭表面车光,在油压机上进行热变形,变形温度480~530℃,变形后直径为35~85mm;

20.(4)等离子旋转电极雾化prep制粉:变形后棒坯进行表面机加工制备直径30~

80mm的电极棒,圆度偏差小于0.1mm,直线偏差小于0.05mm/m;采用prep制粉,电极棒转速10000~40000r/min,等离子弧电流800~2500a,进给速度1~10mm/s,雾化介质为氩气;

21.(5)粉处理:在氩气环境下采用震动筛分法筛选出45~150μm的粉末,并封装于含氩气的气瓶中;

22.(6)粉末床电子束3d打印sebm:根据航空航天飞行器设计产品结构,粉床预热温度《380℃,电子束熔化电流2~10ma,扫描速度1~15m/s,氦气保护下熔化打印;

23.(7)热处理:将打印件先进行均匀化退火,再进行固溶热处理,最后进行时效热处理。

24.所述真空感应熔炼炉为30~100kg级。

25.所述熔炼的工艺参数为:真空度≤1000pa,熔炼温度750~780℃。

26.所述浇注温度为680~720℃。

27.所述均匀化退火的工艺参数为:退火温度为480~530℃,时间24~72h。

28.所述固溶温度为490~530℃,时间0.5~3h。

29.所述时效温度为110~220℃,时间16~48h。

30.所述预热温度为200~380℃且不包括380℃。

31.所述等离子旋转电极雾化制粉,其制粉坯料为热变形制品,可提高坯料质量,减少铸造缺陷对制粉影响,亦可防止制粉过程中因为坯料缺陷而导致断裂等情况。

32.本发明采用等离子旋转电极雾化制粉,该方法可制备各种低熔点、高熔点、塑性差等金属粉末,可制备用于粉末床电子束3d打印的粉末且可实现高利用率。

33.所述粉末床电子束3d打印步骤,在电子束熔化前先用电子束扫描预热直到粉床达到200~380℃,可减少和降低打印中扬粉和应力,消除或减少开裂现象。

34.有益效果:

35.(1)本发明的铝锂合金不添加稀土元素、贵重元素等,具有低成本和可操作,适合工业化生产和规模化应用。当前第二代和第三代铝锂合金均添加稀土元素或贵重元素,如2195含ag,1460含sc,专利cn 110144502a描述铝-锂合金添加ag、sc、y、ru等。

36.(2)本发明的铝锂合金低密度,密度2.45~2.6g/cm3。

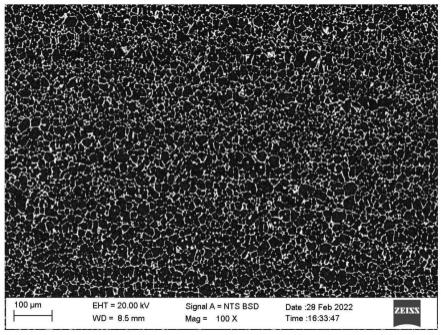

37.(3)采用本发明制备方法制作的铝锂合金,构件为超细晶且均为球状晶粒,晶粒尺寸小于《20μm,而目前报道过的铝锂合金铸态组织均无达到此晶粒度。

38.(4)采用本发明制备方法制作的铝锂合金,构件无疏松、缩孔、热裂纹,致密度可达98%以上。当前第二代和第三代铝-锂合金无法采用3d打印技术制备,因其铸造性能差,缺陷多,无法制备合格铝-锂合金产品,如专利cn 110144502a描述用3d打印铝-锂合金,但从专利中发现该合金组织粗大,晶粒大于100μm,且为树枝晶,含有大量多种合金元素,显然,其铸造性能很差,不适合3d打印凝固成形。

39.(5)本发明制备方法可制备结构复杂飞行器构件。当前第二代和第三代铝-锂合金均为变形合金,由于铝-锂合金冶炼难度大,无法采用铸造方式获得铸件。而塑性加工方法难以制备结构复杂的飞行器构件,如带加强筋或凹凸台的舱段等。

40.(6)采用本发明制备方法制作的铝锂合金,其铝锂合金强化机制具有典型细晶强化,常规金属型铸造该合金即可获得平均晶粒小于35μm的细晶效果,3d打印凝固速度更快,可获得更细晶粒,结合热处理强化,使得该铝锂合金产品具有高强度,力学性能测试结果表

明抗拉强度》420mpa,伸长率》5%。

附图说明

41.图1为本发明实施例中3d打印铝锂合金的sem图;

42.图2为实施例1中以3d打印铝锂合金为打印基材,通过sebm打印技术制成的某飞行器头部简化示意图,且图中标识为观察组织和性能的取样位置;

43.图3为实施例1中以3d打印铝锂合金为打印基材,通过sebm打印技术制成的某飞行器头部构件的三维金相图;

44.图4为实施例2中以3d打印铝锂合金为打印基材,通过sebm打印技术制成的某飞行器用连接器后盖简化示意图。

具体实施方式

45.下面对本发明的具体实施方式作进一步详细的说明,但本发明并不局限于这些实施方式,任何在本实施例基本精神上的改进或代替,仍属于本发明权利要求所要求保护的范围。

46.实施例1

47.一种3d打印铝锂合金,其元素配比以质量百分比计为:li 2.5%、zn 6.0%、cu 2.4%、mg 2.5%、zr 0.10%、fe 0.02%、si 0.01%、na 0.0003%、ca 0.0005%、h 0.0005%、余量为al;

48.本实施例同时提供了利用粉末床电子束3d打印技术(sebm)将3d打印铝锂合金用于制作飞行器头部构件,其应用方法包括以下步骤:

49.(1)配料:按上述合金质量百分比称取金属原材料进行配料;

50.(2)坯料制备:将配料在50kg级真空感应熔炼炉中进行熔炼,采用石墨坩埚,真空度1000pa,熔炼温度760℃,浇注温度700℃,浇注到直径80mm的金属型模具中,获得铸锭;

51.(3)退火及拔长变形:将铸锭进行均匀化退火,退火温度为510℃,时间48h;退火后铸锭表面车光,在油压机上进行热拔变形,变形温度490℃,变形后直径52mm;

52.(4)等离子旋转电极雾化制粉(prep):拔长后棒坯进行表面机加工制备直径50mm的电极棒,圆度偏差小于0.1mm,直线偏差小于0.05mm/m;然后采用prep制粉,电极棒转速25000r/min,等离子弧电流1500a,进给速度为7mm/s,雾化介质为氩气;

53.(5)粉处理:在手套箱中氩气环境下,采用震动筛分法筛选出45~150μm的粉末,然后封装于含氩气的气瓶;

54.(6)粉末床电子束3d打印(sebm):电子束扫描预热直到粉床达到350℃,熔化电流5ma,扫描速度2.5m/s,氦气环境下熔化打印;

55.(7)热处理:将打印件先进行均匀化退火,退火温度为510℃,时间48h;再进行固溶热处理,温度为520℃,时间1h;最后进行时效热处理,时效温度为230℃,时间24h;

56.本实施例制成的某飞行器头部构件示意图如图2,金相组织如图3,质量和性能如表1所示。

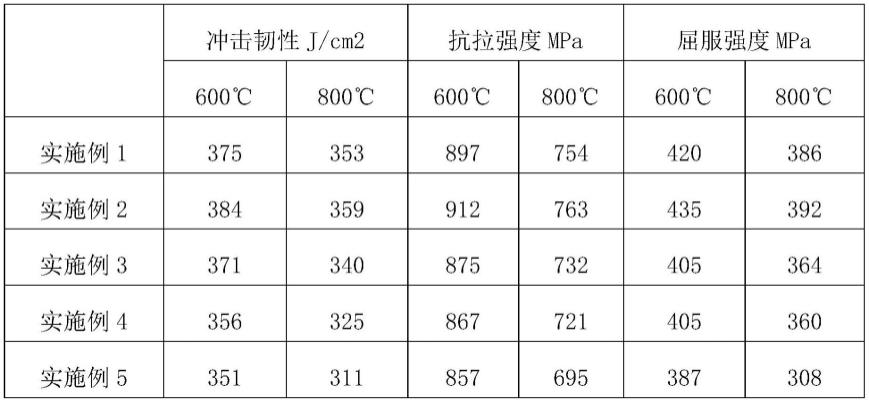

57.表1

[0058][0059]

实施例2

[0060]

一种3d打印铝锂合金,其元素配比以质量百分比计为:li 2.9%、zn 5.5%、cu 2.0%、mg 2.6%、zr 0.12%、fe 0.02%、si 0.01%、na 0.0004%、ca 0.0005%、h 0.0007%、余量为al;

[0061]

本实施例同时提供了利用粉末床电子束3d打印技术(sebm)将3d打印铝锂合金用于制作飞行器连接器后盖,其应用方法包括以下步骤:

[0062]

(1)配料:按上述和合金质量百分比称取金属原材料进行配料;

[0063]

(2)坯料制备:将配料在30kg级真空感应熔炼炉中进行熔炼,采用石墨坩埚,真空度1000pa,熔炼温度760℃,浇注温度700℃,浇注到直径50mm的金属型模具中,获得铸锭;

[0064]

(3)退火及挤压变形:将铸锭进行均匀化退火,退火温度为510℃,时间72h;退火后铸锭表面车光,在压机上进行热挤变形,变形温度490℃,变形后直径35mm;

[0065]

(4)等离子旋转电极雾化制粉(prep):拔长后棒坯进行表面机加工制备直径30mm的电极棒,圆度偏差小于0.1mm,直线偏差小于0.05mm/m;然后采用prep制粉,电极棒转速30000r/min,等离子弧电流800a,进给速度为,6mm/s,雾化介质为氩气;

[0066]

(5)粉处理:采用震动筛分法筛选出45~150μm的粉末,然后将粉末在氩气气氛下,250℃保温1.5h;

[0067]

(6)粉末床电子束3d打印(sebm):电子束扫描预热直到粉床达到320℃,熔化电流4ma,扫描速度2m/s,氦气环境下熔化打印;

[0068]

(7)热处理:将打印件进行均匀化退火,退火温度为510℃,时间72h;再进行固溶热处理,退火温度为520℃,时间2h;最后进行时效热处理,时效温度为240℃,时间24h。

[0069]

本实施例制成的某飞行器连接器后盖构件示意图如图4,质量和性能如表2所示。

[0070]

表2

[0071][0072]

实施例3

[0073]

采用国标2195、1420铝-锂合金的配方,其余实施方式和实施例2相同;同时也是将铝锂合金制成某飞行器用连接器后盖,质量和性能如表3所示。

[0074]

表3

[0075][0076]

从表3可以看出,本发明中的合金通过3d打印可获得无缺陷的飞行器构件,而当前全球应用最广的两类铝-锂合金2195和1420铝-锂合金打印后的构件缺陷多,无法作为产品应用。表3对比了打印件组织和性能,很显然,本发明铝-锂合金打印构件致密度、密度、强度、晶粒尺寸和晶粒特征,明显优于2195和1420铝-锂合金,本发明的合金及制备方法具有明显的技术优势。

[0077]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。