一种铁基fau型沸石复合材料及其制备方法和应用

技术领域

1.本发明涉及无机非金属材料技术领域,尤其是涉及一种铁基fau型沸石复合材料及其制备方法和应用。

背景技术:

2.沸石是一种拥有三维微孔结构的硅铝酸盐矿物,由于其微孔孔道的存在,其具有的优异的离子交换性能和吸附性能,常在复杂水相、固相环境条件下,被用于解决有毒元素与物质的迁移问题。半个世纪以来,分子筛作为主要的催化材料、吸附材料和离子交换材料,在石油加工、石油化工、精细化工中起着越来越重要的作用,其中包括fau型沸石的多种沸石分子筛已广泛应用于环境、化工等领域,每年产生数百亿的价值。但现有沸石材料的吸附效果往往有限,吸附金属种类单一;另外,传统的fau型沸石材料制备步骤繁琐,且通常需要加入至少一种模板剂,之后还需要通过煅烧或溶剂溶解去除模板剂,这不仅增加了合成成本还造成了二次环境污染。

技术实现要素:

3.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种铁基fau型沸石复合材料及其制备方法和应用。

4.本发明的第一方面,提出了一种铁基fau型沸石复合材料的制备方法,包括以下步骤:

5.s1、将包括红壤、无机碱和外加硅源的原料混合,而后进行加热活化处理,得到混合料;

6.s2、将所述混合料与水混合,配制成沸石前驱体;

7.s3、将所述沸石前驱体进行水热晶化,制得铁基fau型沸石复合材料。

8.根据本发明实施例的铁基fau型沸石复合材料的制备方法,至少具有以下有益效果:该制备方法以红壤、无机碱和外加硅源为原料,通过碱法加热活化和水热晶化,利用红壤中的硅铝成分和氧化铁成分转化成骨架结构为fau型的铁基fau型沸石复合材料。其原料成本低廉、易得,制备工艺简单易行,操作方便;制备过程未引入高污染性的模板剂,可避免传统fau沸石材料制备过程模板剂的引入和去除,所造成的合成成本增加和环境污染,安全可靠;红壤原料地域分布广泛,尤其中国南方园林、农田、住宅旁储量巨大,随处易得,红壤中铁含量高,铁对阴离子的吸附能力使得制得的产品铁基fau型沸石复合材料相对于常规沸石材料,能同步地进行阴阳离子的去除,所制得铁基fau型沸石复合材料可应用于不同重金属离子(包括cr2o

72-、aso

33-、cu

2

、cr

3

、pb

2

、cd

2

、zn

2

、ni

2

等)的吸附固定,吸附效果好;通过该方法可将红壤这一储量丰富的自然资源成功转化为有高的经济价值和生态价值的多孔材料铁基fau型沸石复合材料,为解决自然资源高值化利用问题提供了一条绿色有效的新途径。

9.在本发明的一些实施方式中,步骤s1中,所述加热活化处理的温度为90~300℃;

优选温度为120~300℃。活化时间可控制在0~50h,优选为0~30h。

10.在本发明的一些实施方式中,步骤s3中,所述水热晶化的温度为80~200℃,优选100~150℃;优选地,水热晶化的时间为5~120h,优选10~100h。

11.在本发明的一些实施方式中,步骤s1中,所述混合料中si和al的摩尔比为1~4,优选为1~2.5;所述无机碱的用量满足摩尔配比oh-/(al si)为0.5~4,优选摩尔比为1.5~3;优选地,步骤s2中,所述沸石前驱体的液固比l/s为2~27,优选8~13;进一步优选地,所述沸石前驱体中无机碱、硅铝成分和水的优选物料摩尔配比为5~15naoh:2~8sio2:1a12o3:50~210h2o。

12.在本发明的一些实施方式中,所述无机碱选自naoh、koh、lioh、氨水中的至少一种;所述外加硅源选自石英、沙子、白碳黑、硅胶、硅溶胶、水玻璃中的至少一种。

13.在本发明的一些实施方式中,所述原料还包括外加铁源,外加铁源可采用含铁的任意化学物质或废渣。

14.在本发明的一些实施方式中,步骤s1中,将红壤与其他原料混合之前,先对于红壤进行预处理,所述预处理包括除杂、干燥、研磨中的至少一种。优选地,将包括红壤、无机碱和外加硅源的原料混合后,进行研磨处理以充分混合均匀,再进行加热活化处理。预处理过程的除杂包括去除红壤表层腐殖质;可通过干燥控制红壤的含水率≤5%,通过研磨控制红壤的粒度≤0.6mm。

15.在本发明的一些实施方式中,步骤s3中,在进行水热晶化之后,还包括洗涤、干燥处理。其中,洗涤可包括酸洗和水洗,具体可先使用稀盐酸(ph=2)洗涤2次,再用去离子水洗涤至ph呈中性。干燥处理一般是在60~100℃条件下进行,干燥时间可控制在4~24h。

16.本发明的第二方面,提出了一种铁基fau型沸石复合材料,由以上任一种铁基fau型沸石复合材料的制备方法制得。所述铁基fau型沸石复合材料的晶体呈棒状;所述晶体的长度为10~20μm。

17.本发明的第三方面,提出了一种金属离子吸附剂,包括以上任一种铁基fau型沸石复合材料。

18.本发明的第四方面,提出了一种化工催化剂,包括以上任一种铁基fau型沸石复合材料。

附图说明

19.下面结合附图和实施例对本发明做进一步的说明,其中:

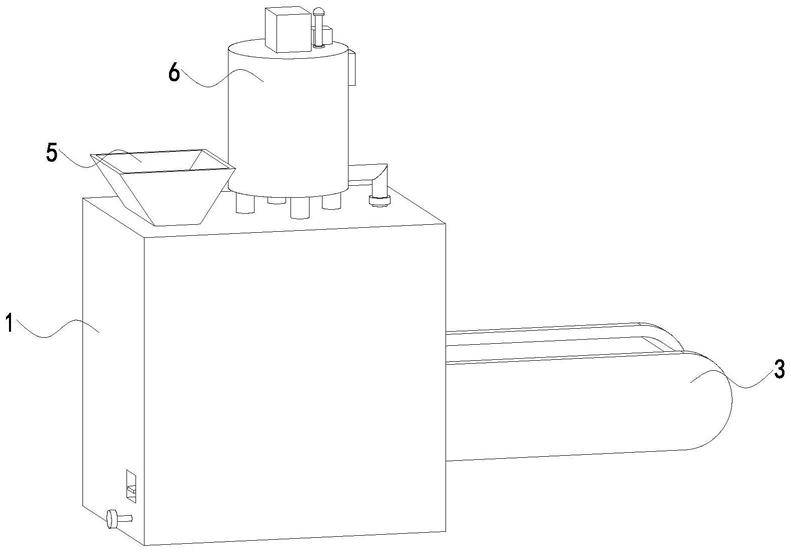

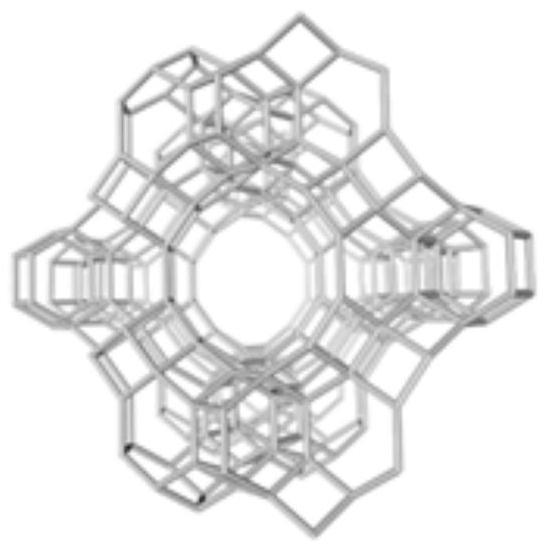

20.图1a为fau型沸石的骨架结构图;

21.图1b为氧化铁的晶体结构图;

22.图2为实施例1所制得铁基fau型沸石复合材料的xrd谱图;

23.图3为实施例1所制得铁基fau型沸石复合材料的sem图;

24.图4为实施例1所制得铁基fau型沸石复合材料的tem-eds mapping图;

25.图5为实施例2所制得铁基fau型沸石复合材料的xrd谱图;

26.图6为实施例3所制得铁基fau型沸石复合材料的xrd谱图;

27.图7为实施例3所制得铁基fau型沸石复合材料对不同重金属阴阳离子的吸附容量测试结果图。

具体实施方式

28.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

29.取广东一地的红壤作为原料,经去除表层腐殖质、干燥、筛分、研磨处理,得到红壤粉末,进而用作以下各实施例铁基fau型沸石复合材料的原料;对以上预处理所得红壤粉末进行化学成分分析,所得结果如下表1;

30.表1红壤粉末的化学成分分析结果(wb%)

31.成分sio2al2o3fe2o3其他含量[wt%]44.9630.316.43<20

[0032]

实施例1

[0033]

本实施例制备了一种铁基fau型沸石复合材料,具体制备过程包括:

[0034]

s1、取5.0g红壤粉末、1.0g二氧化硅、7.0g氢氧化钠充分研磨至混合均匀,200℃下活化1h,得到混合料;

[0035]

s2、向混合料中加入60ml水,混合搅拌8h,得到沸石前驱体;

[0036]

s3、将沸石前驱体装入密闭反应釜中,在100℃下进行水热晶化10h;将所得到的产物使用稀盐酸(ph=2)洗涤2次,再用去离子水洗涤4次至中性;而后在80℃下干燥6h,得到铁基fau型沸石复合材料。

[0037]

以fau型沸石和氧化铁(fe2o3)作为对照,fau型沸石的骨架结构图如图1a所示,氧化铁的晶体结构如图1b所示。fau型沸石、氧化铁和本实施例所制得铁基fau型沸石复合材料的xrd谱图如图2所示;本实施例所制得铁基fau型沸石复合材料的sem图如图3所示,其晶体形貌为棒状,棒状颗粒的长度约为10~20μm。本实施例所制得铁基fau型沸石复合材料的tem-eds mapping图如图4所示,显示了si、al、o、na、fe的元素分布,进一步证明成功合成了铁基fau型沸石复合材料。

[0038]

实施例2

[0039]

本实施例制备了一种铁基fau型沸石复合材料,具体制备过程包括:

[0040]

s1、取25g红壤粉末、5.0g二氧化硅、35g氢氧化钠充分研磨至混合均匀,200℃下活化1h,得到混合料;

[0041]

s2、向混合料中加入60ml水,混合搅拌6h,得到沸石前驱体;

[0042]

s3、将沸石前驱体装入密闭反应釜中,在100℃下进行水热晶化15h;将所得到的产物使用稀盐酸(ph=2)洗涤2次,再用去离子水洗涤4次至中性;而后在80℃下干燥6h,得到铁基fau型沸石复合材料,其xrd谱图如图5所示,确定在该实验条件下,合成材料物相为铁基fau型沸石复合材料。

[0043]

实施例3

[0044]

本实施例制备了一种铁基fau型沸石复合材料,具体制备过程包括:

[0045]

s1、取50g红壤粉末、10g二氧化硅、70g氢氧化钠充分研磨至混合均匀,200℃下活化1h,得到混合料;

[0046]

s2、向混合料中加入60ml水,混合搅拌3h,得到沸石前驱体;

[0047]

s3、将沸石前驱体装入密闭反应釜中,在100℃下进行水热晶化12h;将所得到的产物使用稀盐酸(ph=2)洗涤2次,再用去离子水洗涤4次至中性;而后在80℃下干燥6h,得到铁基fau型沸石复合材料,其xrd谱图如图6所示,确定在该实验条件下,合成材料物相为铁基fau型沸石复合材料。

[0048]

应用例

[0049]

将实施例3所制得铁基fau型沸石复合材料以1g/l的比例分别与浓度为1000ppm的八种重金属阴阳离子溶液混合,调节溶液ph使得重金属离子不会自发沉淀且保证沸石骨架不坍塌,在600rpm的条件下磁力搅拌48h,经过滤、稀释后用icp-ms检测剩余的重金属浓度。重金属阴阳离子溶液的初始浓度减去剩余浓度即为铁基fau型沸石复合材料的吸附容量。

[0050]

按以上测试方法对实施例3所制得铁基fau型沸石复合材料的重金属离子吸附性进行测试,所得结果如图7所示。由图7可知,实施例3所制得铁基fau型沸石复合材料可用于不同重金属离子的吸附,其中,对于重金属离子pb

2

、cd

2

表现出优异的吸附效果。

[0051]

由上,本技术以红壤、无机碱和外加硅源为原料,通过碱法加热活化和水热晶化处理,利用红壤中的硅铝成分和氧化铁成分转化成骨架结构为fau型的铁基fau型沸石复合材料。其原料成本低廉、易得,制备工艺简单易行,操作方便;制备过程未引入高污染性的模板剂,可避免传统fau沸石材料制备过程模板剂的引入和去除,所造成的合成成本增加和环境污染;红壤原料中铁含量高,铁对阴离子的吸附能力使得制得的产品铁基fau型沸石复合材料相对于常规沸石材料,能同步地进行阴阳离子的去除,所制得铁基fau型沸石复合材料可应用于不同重金属离子(包括cr2o

72-、aso

33-、cu

2

、cr

3

、pb

2

、cd

2

、zn

2

、ni

2

等)的吸附固定,吸附固定效果好,进而可应用于制备重金属离子吸附剂,此外,还可用于制备化工催化剂。因此,本发明还提供了一种重金属离子吸附剂,其包括以上任一种铁基fau型沸石复合材料;并且,还提供了一种化工催化剂,包括以上任一种铁基fau型沸石复合材料。

[0052]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。