1.本发明涉及小分子肽原料粉碎领域,具体是一种便于生产小分子活性硒肽的粉碎装置。

背景技术:

2.小分子肽,因其结构简单,分子量小,不饱和,所以能够通过细胞膜的渗透以原形直接进入细胞内,而不需要再次消化,也不需要耗费能量,以其卓越的生物营养保健功能逐渐被广大群众认可,被广泛应用于医药、保健、食品、化妆品领域。目前市面上的植物小分子肽大都是运用黄豆通过酶解法进行生产。而黄豆的表皮为纤维素,不利于进行小分子肽的酶水解,需要将表皮取出掉再进行黄豆的肉的粉碎,从而便于进行其后续的酶解。现有的小分子肽粉碎装置都是将黄豆直接粉碎,然后进行酶水解,但是会将黄豆皮同时粉碎,无法将黄豆皮与黄豆肉进行分离再进行黄豆肉的粉碎,降低了黄豆肉的酶水解的质量。

技术实现要素:

3.本发明的目的是提供一种便于生产小分子活性硒肽的粉碎装置,用于对小分子肽的原材料进行浸泡处理,并对该原材料进行研磨粉碎。

4.本发明的该目的是通过这样的技术方案实现的,它包括有粉碎池,所述粉碎池内设置有可转动的粉碎盘,所述粉碎盘的外壁与粉碎池的内壁相贴合,所述粉碎盘下方的粉碎池内滑动设置有升降盘,所述粉碎盘下端面与升降盘上端面相对应,所述升降盘下端面设置有气缸,所述气缸设置在粉碎池内底面,所述气缸的轴线与粉碎池内底面相垂直,所述粉碎盘上端面设置有升降单元,所述升降单元设置在粉碎池内,所述粉碎池侧壁内设置有u形连通孔,所述u形连通孔的两端均与粉碎池内侧壁相连通,所述粉碎池侧壁还设置有第一出口管,所述第一出口管一端贯穿粉碎池内外侧壁并连通粉碎池内,所述第一出口管另一端连通第一收集池;

5.所述u形连通孔包括第一横孔、第二横孔和竖孔;

6.所述第一横孔位于第二横孔下方,所述第一横孔与第二横孔之间的高度差大于粉碎盘的厚度,所述第一横孔与粉碎池内侧壁的交点的水平高度为a,所述第一出口管与粉碎池内侧壁的交点的水平高度为b;

7.所述粉碎盘与升降盘相配合粉碎原材料时,所述粉碎盘的上端面的水平高度为c,所述升降盘下端面的水平高度为d,所述a》c》d》b;

8.所述粉碎盘上方的粉碎池上设置有若干的原材料浸泡单元,所述原材料浸泡单元上方有可移动的研磨单元,所述研磨单元的研磨端可伸入各个原材料浸泡单元内,所述原材料浸泡单元的出口与粉碎盘上端面的粉碎池内相对应。

9.作为优选,所述研磨单元包括有支撑板、支撑柱、第一套筒、环形支撑块、第一电机、限位活塞筒、第一限位滑杆、转轴、第一弹簧、研磨盘、扭簧;

10.所述支撑板设置在粉碎池上方,所述支撑板下端面设置有支撑柱,所述支撑柱外

转动套有第一套筒,所述支撑板下端面设置有动力单元,所述动力单元带动第一套筒转动;

11.所述第一套筒外同轴线的设置有环形支撑块,所述环形支撑块下端面设置有第一电机,所述第一电机下端面设置有限位活塞筒,所述限位活塞筒的轴线与支撑柱的轴线相平行,所述限位活塞筒内滑动设置有第一限位滑杆,所述第一限位滑杆下端面滑动伸出限位活塞筒并设置有转轴,所述转轴的轴线沿支撑柱的直径方向,所述限位活塞筒内有第一弹簧,所述第一弹簧连接限位活塞筒与第一限位滑杆;

12.所述转轴下方转动连接有研磨盘,所述转轴上套有扭簧,所述扭簧一端连接第一限位滑杆下端面,所述扭簧另一端连接研磨盘上端面,所述研磨盘下端面可与原材料浸泡单元内相对应。

13.作为优选,若干的所述原材料浸泡单元包括均位于环形支撑块下方且圆形阵列的设置在支撑柱外壁;

14.所述原材料浸泡单元均包括设置在支撑柱外壁的转动组件,所述转动组件的转动轴线与支撑柱的直径方向相平行,所述转动组件的转动端设置有方形浸泡箱,所述方形浸泡箱位于环形支撑块与粉碎池之间,所述方形浸泡箱内设置有可升降的液面抬升组件,所述方形浸泡箱位于粉碎池与环形支撑块之间,所述液面抬升组件的抬升端可与研磨盘下端面相对应。

15.作为优选,所述转动组件包括有第二套筒、第二限位滑杆、第二弹簧;

16.所述第二限位滑杆一端转动设置在支撑柱外壁,所述第二限位滑杆另一端滑动连接在第二套筒内,所述第二限位滑杆的转动轴线与第二限位滑杆的轴线相重合,所述第二限位滑杆的轴线沿支撑柱的直径方向,所述第二套筒远离第二限位滑杆一侧设置有方形浸泡箱,所述第二套筒内有第二弹簧,所述第二弹簧一端连接第二套筒,所述第二弹簧另一端连接第二限位滑杆;

17.所述第二限位滑杆的转动轴线位于方形浸泡箱的重心正上方。

18.作为优选,所述液面抬升组件包括有环形腔室、方形开口、第一升降板、第二升降板、钢丝、方形电动伸缩杆、第二电机、第三弹簧、环形升降板、方形通孔、圆形通孔、u形通孔、研磨凸起、第一磁铁、第二磁铁;

19.所述方形浸泡箱侧壁内开设有环形腔室,所述方形浸泡箱侧壁开设有方形开口,所述方形开口连通环形腔室和方形浸泡箱内,所述方形开口上端面与环形腔室上端面相平齐,所述方形开口下端面位于第二限位滑杆的轴线上方;

20.所述环形腔室内上下滑动的设置有环形升降板,所述环形升降板下方有第三弹簧,所述第三弹簧一端连接环形升降板,所述第三弹簧另一端连接环形腔室底端面;

21.所述方形浸泡箱内上下滑动的设置有相互平行的第一升降板和第二升降板,所述第一升降板位于第二升降板上方,所述第二升降板上设置有贯穿其上下端面的方形通孔,所述方形通孔下方方形浸泡箱底壁开设有圆形通孔,所述圆形通孔贯穿方形浸泡箱底板的上下端面,所述方形浸泡箱的重心位于圆形通孔的轴线上,所述方形浸泡箱底端面设置有支撑座,所述支撑座上设置有第二电机,所述第二电机位于圆形通孔下方,所述第二电机的轴线与圆形通孔的轴线相重合,所述第二电机的输出轴上设置有方形电动伸缩杆,所述方形电动伸缩杆的伸缩端可穿过圆形通孔与方形通孔并与第二升降板下端面相贴合,所述方形电动伸缩杆的伸缩端的横截面与方形通孔的横截面相同;

22.所述方形电动伸缩杆的伸缩端上端面嵌设有第一磁铁,所述第一升降板下端面嵌设有第二磁铁,所述第二磁铁位于方形通孔上方并可与第一磁铁磁性连接;

23.所述方形浸泡箱底壁还开设有u形通孔,所述u形通孔连通环形腔室与方形浸泡箱内底壁,所述钢丝一端连接第二升降板底端面,所述钢丝另一端滑动穿过u形通孔并连接环形升降板底端面;

24.所述环形升降板上端面的最大水平高度为x,所述方形开口下端面的水平高度为y,所述x=y;

25.所述第一升降板上端面设置有若干的研磨凸起,所述研磨凸起可与研磨单元的研磨端相对应;

26.所述研磨盘位于方形浸泡箱外时,所述研磨盘下端面与水平面呈锐角设置;

27.所述研磨盘下端面转动至与水平面相平行时,所述研磨盘下端面的最小的水平高度为z;

28.所述第一限位滑杆的轴线的水平高度为t,所述t《z《y;

29.所述研磨盘的直径小于方形浸泡箱的宽度。

30.作为优选,所述浸泡单元还包括有第一配重斜块和第二配重斜块,所述第一配重斜块与第二配重斜块的重量相等,所述第一配重斜块位于研磨盘的环形轨迹上,所述第一配重斜块和第二配重斜块分别设置在方形浸泡箱外壁相对的侧壁上,所述第一配重斜块与第二配重斜块相对于方形浸泡箱对称;

31.所述第一配重斜块的斜面与方形浸泡箱上端面呈钝角设置,所述研磨盘可与第一配重斜块的斜面相对应;

32.所述研磨盘位于方形浸泡箱内时,所述第一配重斜块位于第一限位滑杆靠近研磨盘水平高度较低的一侧。

33.作为优选,所述方形浸泡箱上端面还设置有位于研磨盘的圆形轨迹上的翻转块,所述翻转块位于方形浸泡箱上靠近第二配重斜块的一侧,所述翻转块下端面可与研磨盘上端面相贴合。

34.作为优选,所述升降单元包括有安装板、转动柱、第三电机、电动伸缩杆;

35.所述安装板转动设置在支撑柱下端面,所述安装板下端面设置有转动柱,所述转动柱下端面可滑动贯穿粉碎盘上下端面并与升降盘上端面相贴合,所述升降盘内嵌设有第三电机,所述第三电机的输出端连接转动柱下端面连接,所述转动柱与粉碎盘之间通过滑槽与滑块相连接,所述安装板下端面还设置有电动伸缩杆,所述电动伸缩杆的伸缩端连接在粉碎盘上端面。

36.作为优选,所述装置还包括有表皮收集单元,所述表皮收集单元包括有第二收集池、第二出口管、回液管、水泵、过滤板;

37.所述第二横孔上方的粉碎池内连通有第二出口管入口端,所述第二出口管出口端连通第二收集池,所述第二收集池内第二出口管的出口端的下方设置有过滤板,所述第二出口管出口端的水平高度小于第二出口管入口端的水平高度;

38.所述过滤板下方的第二收集池内设置有水泵,所述水泵的进液口与第二收集池内连通,所述水泵的出液口与回液管的入口相连通,所述水泵的入液口与第二收集池内连通,所述回液管的出口与粉碎盘上方的粉碎池内连通;

39.所述粉碎盘位于第一横孔与第二横孔之间时,所述浸泡液中的原料位于第二出口管的入口端的下方;

40.所述表皮收集单元还包括有进水管,所述进水管一端与外部供水系统连通,另一端与粉碎盘上方的粉碎池内连通。

41.作为优选,所述动力单元包括有第四电机、第一齿轮、第二齿轮;

42.所述第四电机设置在支撑板下端面,所述第四电机上设置有第一齿轮,所述第一齿轮与第二齿轮相啮合,所述第二齿轮设置在第一套筒外。

43.采用以上结构后,本发明相较于现有技术,具备以下优点:

44.1、本技术通过设置可升降的粉碎盘和升降盘,可在研磨完后使升降盘下降,通过第一出口管排出至第一收集池内,通过粉碎盘的升降,使粉碎盘上方的原材料通过u形连通孔流动到粉碎盘与升降盘之间,便于进行粉碎;

45.2、本技术通过在方形浸泡箱内设置上下滑动的第一升降板,当方形浸泡箱内的浸泡的黄豆浸泡好后,启动第一电机,带动研磨盘转动至与水平面平齐,通过方形电动伸缩杆带动第一升降板上升,使其与研磨盘之间呈间隙,可对黄豆的表皮进行研磨,保证了后续酶水解的效率;

46.3、本技术通过设置升降的粉碎盘,当研磨完黄豆表皮的浸泡液倒入粉碎盘上方的粉碎池内时,由于黄豆的表皮将会漂浮在液面上方,可通过粉碎盘上升将黄豆的表皮转移至第二收集池内,避免后续黄豆粉碎时会掺杂黄豆表皮,保证了后续酶水解的质量;

47.4、本技术通过设置环形腔室,在第一升降板上升时,将方形浸泡箱内浸泡好的黄豆通过方形开口推动至环形腔室内,可保证研磨凸起与研磨盘之间始终只会有一层的黄豆,保证了研磨去皮的质量;

48.5、本技术通过设置可转动的方形浸泡箱,和可升降的第一升降板,可在研磨去皮完成后,通过第一升降板带动方形浸泡箱内的黄豆上升,从而抬升方形浸泡箱与黄豆的重心上升,当研磨盘移动时,可带动方形浸泡箱翻转,从而将处理好的黄豆倒入粉碎池内,保证了处理好的黄豆的完全转移。

49.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。

附图说明

50.本发明的附图说明如下。

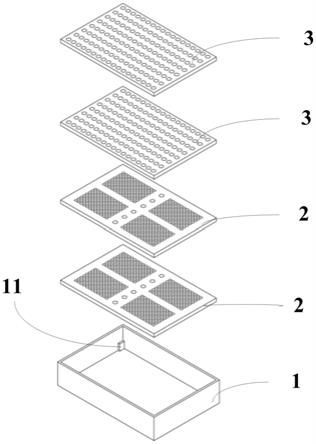

51.图1为本发明的结构示意图;

52.图2为本发明的a处的局部放大图;

53.图3为本发明的顶视图;

54.图4为本发明的b-b处的剖视图;

55.图5为本发明的c处的局部放大图;

56.图6为本发明的d处的局部放大图;

57.图7为本发明的e处的局部放大图;

58.图8为本发明的f处的局部放大图;

59.图9为本发明的研磨盘、第一限位滑杆、转轴和扭簧的结构示意图;

60.图10为本发明的方形电动伸缩杆的结构示意图;

61.图11为本发明的方形浸泡箱、第一配重斜块和第二配重斜块的结构示意图。

62.图中:1.粉碎池;2.粉碎盘;3.升降盘;4.气缸;5.u形连通孔;6.第一出口管;7.第一收集池;8.支撑板;9.支撑柱;10.第一套筒;11.环形支撑块;12.第一电机;13.限位活塞筒;14.第一限位滑杆;15.转轴;16.第一弹簧;17.研磨盘;18.扭簧;19.方形浸泡箱;20.第二套筒;21.第二限位滑杆;22.第二弹簧;23.环形腔室;24.方形开口;25.第一升降板;26.第二升降板;27.钢丝;28.方形电动伸缩杆;29.第二电机;30.第三弹簧;31.环形升降板;32.方形通孔;33.圆形通孔;34.u形通孔;35.研磨凸起;36.第一磁铁;37.第二磁铁;38.第一配重斜块;39.第二配重斜块;40.翻转块;41.安装板;42.转动柱;43.第三电机;44.电动伸缩杆;45.第二收集池;46.第二出口管;47.回液管;48.水泵;49.过滤板;50.第四电机;51.第一齿轮;52.第二齿轮;53.进水管。

具体实施方式

63.下面结合附图和实施例对本发明作进一步说明。

64.如图1至图11所示,一种便于生产小分子活性硒肽的粉碎装置,它包括有粉碎池1,所述粉碎池1内设置有可转动的粉碎盘2,所述粉碎盘2的外壁与粉碎池1的内壁相贴合,所述粉碎盘2下方的粉碎池1内滑动设置有升降盘3,所述粉碎盘2下端面与升降盘3上端面相对应,所述升降盘3下端面设置有气缸4,所述气缸4设置在粉碎池1内底面,所述气缸4的轴线与粉碎池1内底面相垂直,所述粉碎盘2上端面设置有升降单元,所述升降单元设置在粉碎池1内,所述粉碎池1侧壁内设置有u形连通孔5,所述u形连通孔5的两端均与粉碎池1内侧壁相连通,所述粉碎池1侧壁还设置有第一出口管6,所述第一出口管6一端贯穿粉碎池1内外侧壁并连通粉碎池1内,所述第一出口管6另一端连通第一收集池7;

65.所述u形连通孔5包括第一横孔、第二横孔和竖孔;

66.所述第一横孔位于第二横孔下方,所述第一横孔与第二横孔之间的高度差大于粉碎盘2的厚度,所述第一横孔与粉碎池1内侧壁的交点的水平高度为a,所述第一出口管6与粉碎池1内侧壁的交点的水平高度为b;

67.所述粉碎盘2与升降盘3相配合粉碎原材料时,所述粉碎盘2的上端面的水平高度为c,所述升降盘3下端面的水平高度为d,所述a》c》d》b;

68.所述粉碎盘2上方的粉碎池1上设置有若干的原材料浸泡单元,所述原材料浸泡单元上方有可移动的研磨单元,所述研磨单元的研磨端可伸入各个原材料浸泡单元内,所述原材料浸泡单元的出口与粉碎盘2上端面的粉碎池1内相对应。

69.所述研磨单元包括有支撑板8、支撑柱9、第一套筒10、环形支撑块11、第一电机12、限位活塞筒13、第一限位滑杆14、转轴15、第一弹簧16、研磨盘17、扭簧18;

70.所述支撑板8设置在粉碎池1上方,所述支撑板8下端面设置有支撑柱9,所述支撑柱9外转动套有第一套筒10,所述支撑板8下端面设置有动力单元,所述动力单元带动第一套筒10转动;

71.所述第一套筒10外同轴线的设置有环形支撑块11,所述环形支撑块11下端面设置有第一电机12,所述第一电机12下端面设置有限位活塞筒13,所述限位活塞筒13的轴线与

支撑柱9的轴线相平行,所述限位活塞筒13内滑动设置有第一限位滑杆14,所述第一限位滑杆14下端面滑动伸出限位活塞筒13并设置有转轴15,所述转轴15的轴线沿支撑柱9的直径方向,所述限位活塞筒13内有第一弹簧16,所述第一弹簧16连接限位活塞筒13与第一限位滑杆14;

72.所述转轴15下方转动连接有研磨盘17,所述转轴15上套有扭簧18,所述扭簧18一端连接第一限位滑杆14下端面,所述扭簧18另一端连接研磨盘17上端面,所述研磨盘17下端面可与原材料浸泡单元内相对应。

73.若干的所述原材料浸泡单元包括均位于环形支撑块11下方且圆形阵列的设置在支撑柱9外壁;

74.所述原材料浸泡单元均包括设置在支撑柱9外壁的转动组件,所述转动组件的转动轴线与支撑柱9的直径方向相平行,所述转动组件的转动端设置有方形浸泡箱19,所述方形浸泡箱19位于环形支撑块11与粉碎池1之间,所述方形浸泡箱19内设置有可升降的液面抬升组件,所述方形浸泡箱19位于粉碎池1与环形支撑块11之间,所述液面抬升组件的抬升端可与研磨盘17下端面相对应。

75.所述转动组件包括有第二套筒20、第二限位滑杆21、第二弹簧22;

76.所述第二限位滑杆21一端转动设置在支撑柱9外壁,所述第二限位滑杆21另一端滑动连接在第二套筒20内,所述第二限位滑杆21的转动轴线与第二限位滑杆21的轴线相重合,所述第二限位滑杆21的轴线沿支撑柱9的直径方向,所述第二套筒20远离第二限位滑杆21一侧设置有方形浸泡箱19,所述第二套筒20内有第二弹簧22,所述第二弹簧22一端连接第二套筒20,所述第二弹簧22另一端连接第二限位滑杆21;

77.所述第二限位滑杆21的转动轴线位于方形浸泡箱19的重心正上方。

78.所述液面抬升组件包括有环形腔室23、方形开口24、第一升降板25、第二升降板26、钢丝27、方形电动伸缩杆28、第二电机29、第三弹簧30、环形升降板31、方形通孔32、圆形通孔33、u形通孔34、研磨凸起35、第一磁铁36、第二磁铁37;

79.所述方形浸泡箱19侧壁内开设有环形腔室23,所述方形浸泡箱19侧壁开设有方形开口24,所述方形开口24连通环形腔室23和方形浸泡箱19内,所述方形开口24上端面与环形腔室23上端面相平齐,所述方形开口24下端面位于第二限位滑杆21的轴线上方;

80.所述环形腔室23内上下滑动的设置有环形升降板31,所述环形升降板31下方有第三弹簧30,所述第三弹簧30一端连接环形升降板31,所述第三弹簧30另一端连接环形腔室23底端面;

81.所述方形浸泡箱19内上下滑动的设置有相互平行的第一升降板25和第二升降板26,所述第一升降板25位于第二升降板26上方,所述第二升降板26上设置有贯穿其上下端面的方形通孔32,所述方形通孔32下方方形浸泡箱19底壁开设有圆形通孔33,所述圆形通孔33贯穿方形浸泡箱19底板的上下端面,所述方形浸泡箱19的重心位于圆形通孔33的轴线上,所述方形浸泡箱19底端面设置有支撑座,所述支撑座上设置有第二电机29,所述第二电机29位于圆形通孔33下方,所述第二电机29的轴线与圆形通孔33的轴线相重合,所述第二电机29的输出轴上设置有方形电动伸缩杆28,所述方形电动伸缩杆28的伸缩端可穿过圆形通孔33与方形通孔32并与第二升降板26下端面相贴合,所述方形电动伸缩杆28的伸缩端的横截面与方形通孔32的横截面相同;

82.所述方形电动伸缩杆28的伸缩端上端面嵌设有第一磁铁36,所述第一升降板25下端面嵌设有第二磁铁37,所述第二磁铁37位于方形通孔32上方并可与第一磁铁36磁性连接;

83.所述方形浸泡箱19底壁还开设有u形通孔34,所述u形通孔34连通环形腔室23与方形浸泡箱19内底壁,所述钢丝27一端连接第二升降板26底端面,所述钢丝27另一端滑动穿过u形通孔34并连接环形升降板31底端面;

84.所述环形升降板31上端面的最大水平高度为x,所述方形开口24下端面的水平高度为y,所述x=y;

85.所述第一升降板25上端面设置有若干的研磨凸起35,所述研磨凸起35可与研磨单元的研磨端相对应;

86.所述研磨盘17位于方形浸泡箱19外时,所述研磨盘17下端面与水平面呈锐角设置;

87.所述研磨盘17下端面转动至与水平面相平行时,所述研磨盘17下端面的最小的水平高度为z;

88.所述第一限位滑杆14的轴线的水平高度为t,所述t《z《y;

89.所述研磨盘17的直径小于方形浸泡箱19的宽度。

90.所述浸泡单元还包括有第一配重斜块38和第二配重斜块39,所述第一配重斜块38与第二配重斜块39的重量相等,所述第一配重斜块38位于研磨盘17的环形轨迹上,所述第一配重斜块38和第二配重斜块39分别设置在方形浸泡箱19外壁相对的侧壁上,所述第一配重斜块38与第二配重斜块39相对于方形浸泡箱19对称;

91.所述第一配重斜块38的斜面与方形浸泡箱19上端面呈钝角设置,所述研磨盘17可与第一配重斜块38的斜面相对应;

92.所述研磨盘17位于方形浸泡箱19内时,所述第一配重斜块38位于第一限位滑杆14靠近研磨盘17水平高度较低的一侧。

93.所述方形浸泡箱19上端面还设置有位于研磨盘17的圆形轨迹上的翻转块40,所述翻转块40位于方形浸泡箱19上靠近第二配重斜块39的一侧,所述翻转块40下端面可与研磨盘17上端面相贴合。

94.所述升降单元包括有安装板41、转动柱42、第三电机43、电动伸缩杆44;

95.所述安装板41转动设置在支撑柱9下端面,所述安装板41下端面设置有转动柱42,所述转动柱42下端面可滑动贯穿粉碎盘2上下端面并与升降盘3上端面相贴合,所述升降盘3内嵌设有第三电机43,所述第三电机43的输出端连接转动柱42下端面连接,所述转动柱42与粉碎盘2之间通过滑槽与滑块相连接,所述安装板41下端面还设置有电动伸缩杆44,所述电动伸缩杆44的伸缩端连接在粉碎盘2上端面。

96.所述装置还包括有表皮收集单元,所述表皮收集单元包括有第二收集池45、第二出口管46、回液管47、水泵48、过滤板49;

97.所述第二横孔上方的粉碎池1内连通有第二出口管46入口端,所述第二出口管46出口端连通第二收集池45,所述第二收集池45内第二出口管46的出口端的下方设置有过滤板49,所述第二出口管46出口端的水平高度小于第二出口管46入口端的水平高度;

98.所述过滤板49下方的第二收集池45内设置有水泵48,所述水泵48的进液口与第二

收集池45内连通,所述水泵48的出液口与回液管47的入口相连通,所述水泵48的入液口与第二收集池45内连通,所述回液管47的出口与粉碎盘2上方的粉碎池1内连通;

99.所述粉碎盘2位于第一横孔与第二横孔之间时,所述浸泡液中的原料位于第二出口管46的入口端的下方;

100.所述表皮收集单元还包括有进水管53,所述进水管53一端与外部供水系统连通,另一端与粉碎盘2上方的粉碎池1内连通。

101.所述动力单元包括有第四电机50、第一齿轮51、第二齿轮52;

102.所述第四电机50设置在支撑板8下端面,所述第四电机50上设置有第一齿轮51,所述第一齿轮51与第二齿轮52相啮合,所述第二齿轮52设置在第一套筒10外。

103.工作原理:当方形浸泡箱19内的黄豆浸泡好之后,启动第四电机50,通过第一齿轮51、第二齿轮52带动第一套筒10转动,从而带动环形支撑块11转动,带动研磨盘17转动,当研磨盘17较高的一侧移动至与第一配重斜块38的斜面相接触时,环形支撑块11继续转动,可带动研磨盘17沿限位活塞筒13向上滑动,同时压缩第一弹簧16,从而使研磨盘17进入方形浸泡箱19内,启动第一电机12,通过限位活塞筒13和第一限位滑杆14带动研磨盘17转动,从而使研磨盘17转动至下端面与水平面相平行,启动第二电机29,带动方形电动伸缩杆28转动,从而使形方形电动伸缩杆28的伸缩端不能穿过方形通孔32与第二升降板26下端面相贴合,启动方形电动伸缩杆28,推动第二升降板26上升,通过钢丝27带动环形升降板31下降,从而空出环形腔室23的上部,当第二升降板26上升方形浸泡箱19内浸泡好的黄豆的液面高于方形开口24的下端面时,部分浸泡好的黄豆将会通过方形开口24进入环形腔室23内,当第二升降板26推动第一升降板25上升至与研磨盘17下端面呈一定距离时,第一升降板25上的黄豆将会与转动的研磨盘17相接触,从而对浸泡好的黄豆进行研磨去皮,当研磨完成后,关闭第一电机12,且使研磨盘17水平高度较低的一端位于靠近翻转块40的一侧,启动方形电动伸缩杆28下降,使方形电动伸缩杆28的伸缩端移动至圆形通孔33内时,启动第二电机29,带动方形电动伸缩杆28转动,从而使方形电动伸缩杆28的伸缩端可穿过方形通孔32,启动方形电动伸缩杆28带动第一升降板25上升,使处理完后的黄豆向上移动,从而带动重心上移至第二限位滑杆21的轴线上方,启动第四电机50,带动研磨盘17移动,当研磨盘17移动至与方形浸泡箱19侧壁相接触后,继续转动,研磨盘17将会上移并与翻转块40相接触,将会勾动方形浸泡箱19绕第二限位滑杆21转动从而使方形浸泡箱19翻转,将方形浸泡箱19内的处理好的黄豆倒入粉碎池1内,当全部倒完后,启动方形电动伸缩杆28回缩,在第一磁铁36与第二磁铁37的磁性连接下带动第一升降板25复位,同时使重心复位,从而使方形浸泡箱19翻转复位,继续启动第四电机50,将会带动研磨盘17进入下一个方形浸泡箱19内,从而对下一个方形浸泡箱19内浸泡好的黄豆进行处理;

104.当去皮完成的黄豆浸泡液进入粉碎盘2上方的粉碎池1内时,黄豆皮将会漂浮在液面,启动电动伸缩杆44,带动粉碎盘2上升,从而带动液面上抬,从而使黄豆皮从第二出口管46流出至第二收集池45内,当粉碎盘2上方的黄豆浸泡液较少时,通过进水管53可向粉碎池1内加水,液面将会上升,从而也可将黄豆皮排出;

105.第二收集池45内的含有黄豆碎屑的浸泡液通过过滤板49、水泵48和回液管47重新进入粉碎盘2上方的粉碎池1内,启动电动伸缩杆44,使粉碎盘2上升至第一横孔与第二横孔之间,粉碎盘2上方的浸泡液将会通过u形连通孔5进入粉碎盘2与升降盘3之间,启动电动伸

缩杆44带动粉碎盘2下降,启动第三电机43,带动粉碎盘2转动,从而对黄豆浸泡液进行研磨粉碎,当研磨粉碎完后,启动气缸4,带动升降盘3和转动柱42下降,当下降至第一出口管6处时,粉碎液体将会进入第一收集池7内,从而实现了整个去皮-粉碎-收集的一整个周期。

106.最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明的权利要求保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。