一种cu/cr基催化剂及其制备方法和用于制备1,2-戊二醇的用途

技术领域

1.本发明属于化工催化剂领域,涉及1,2-戊二醇的制备方法,具体的说涉及一种cu/cr基复合金属氧化物催化剂及其制备方法和用于制备1,2-戊二醇的用途。

背景技术:

2.1,2-戊二醇是合成杀菌剂丙环唑的关键中间体,近年来随着该杀菌剂应用的逐步推广,1,2-戊二醇的需求量逐年提高;同时,1,2-戊二醇具有优异的保湿性能和防腐作用,可用于护肤霜、眼霜、护肤水、婴儿护理产品、防晒等各种护肤产品;另外,1,2-戊二醇也是生产聚酯纤维、表面活性剂、医药等产品的重要原料。

3.目前,国内外制备戊二醇的传统方法仍以石油基原料合成工艺为主,主要有如下的方法:(1)正戊酸法:以正戊酸为原料,经过溴代、水解和还原反应制得1,2-戊二醇,其工艺过程为正戊酸溴化

→

2-溴正戊酸

→

2-羟基正戊酸

→

1,2-戊二醇。(2)正戊醇法:正戊醇脱水

→

1-戊烯

→

1-环氧戊烷

→

1,2-戊二醇。(3)1,2-环氧戊烷法:通过1,2-环氧戊烷的甲酸溶液水解得到1,2-戊二醇。原料1,2-环氧戊烷是1-戊烯氧化加工得到的产品,因此也可称为1-戊烯法。以上制备1,2-戊二醇的方法均具有步骤繁琐、成本高、污染大等缺点。

4.目前制备1,2-戊二醇较为成熟的新工艺路线为烯烃氧化法与生物质基呋喃衍生物催化氢解法。在烯烃氧化法中烯烃作为原料,在催化剂和氧化剂存在的条件下,经过多步反应与操作得到1,2-戊二醇,该反应路线复杂、工艺生产成本高等原因限制了其大规模应用。后者以来源广泛且稳定的生物质资源为原料,通过催化氢解技术生产1,2-戊二醇,生物质基呋喃衍生物催化氢解法主要以贵金属为催化剂且催化活性低,使得其难以推广应用。

5.国内生产1 2-戊二醇的企业很少,特别是产量较大的企业几乎没有,这使得国内1,2-戊二醇必须依赖进口,很大程度上制约了我国丙环唑及高档护肤品的发展。另外,用来合成1,2-戊二醇的1-戊烯和1,2-环氧戊烷原料依赖进口,成本高也是制约我国1,2-戊二醇合成的重要原因。随着石油资源的持续减少及1,2-戊二醇需求量的增加,发展新的以丰富价廉的生物质基化合物为原料的1,2-戊二醇生产新技术是突破目前1,2-戊二醇生产瓶颈的关键。

6.低分子醇的guerbet缩合反应为我们获得长链醇提供了一条有效的化学催化转化路线。利用乙醇、丙二醇等低碳醇,通过控制guerbet缩合步骤,使其选择性的直接生成1,2-戊二醇具有来源广泛、价格低廉的优点,这是一条具有实用性和新颖性的过程。其开发成功可产生显著的经济效益和社会效益,并具有深远的科学意义和长远的战略意义,同时也符合绿色化学的原则和可持续发展的理念。

技术实现要素:

7.针对上述现有技术存在的问题,本发明的目的在于提出一种cu/cr基复合金属氧化物催化剂及其制备方法和在由乙醇和1,2-丙二醇制备1,2-戊二醇中的应用。所述1,2-戊

二醇的制备方法具体以来源广泛,成本低廉、原料可再生的低碳醇乙醇和1,2-丙二醇为原料,使用根据本发明制备的特定的cu/cr基复合金属氧化物催化剂,将脱氢/guerbet缩合/加氢等多个步骤耦合一锅法制备1,2戊二醇。

8.为了实现上述目的,根据本发明的一个方面,本发明的一个目的在于提供一种cu/cr基复合金属氧化物催化剂,所述催化剂表示为cu

m1

cr

m2

x

m3om4

,其中m1、m2和m3分别为金属cu、cr和x活性组分的摩尔比,m4为化学计量比的化学需氧量。其中m1为0.1~10,m2为0.1~10,m3为0~5,以及m4为化学计量比的化学需氧量,优选m1:m2:m3为1~10:0.1~5:0.1~5。

9.优选地,所述cu/cr基复合金属氧化物催化剂中的x活性组分选自zn、al、mg、ba和ca中的至少一种金属元素。

10.优选地,当x活性组分的下标m3为0时,表示可以不含该x活性成分。

11.根据本发明的另一个方面,本发明的另一个目的在于提供所述cu/cr基复合金属氧化物催化剂的制备方法,所述方法包括以下步骤:

12.1)将铜盐和助剂x金属盐前驱体按照摩尔比m1:m3的比例配成混合溶液ⅰ,m1:m3为(0.1~10):(0~5),其中铜盐的摩尔浓度控制为0.1~1.0mol/l;

13.2)配制浓度为0.5至1.5mol/l的铬酸铵溶液,加入一定体积的浓氨水,形成溶液ⅱ,其中铵离子与铬离子的摩尔比为2:1;

14.3)将溶液ⅱ逐滴加入溶液ⅰ中,边滴加边搅拌,溶液ⅱ的加入量控制为使铜离子的摩尔量与cr离子的摩尔量为1~10:0.1~5,即m1:m2=1~10:0.1~5;

15.4)滴加结束后,30~70℃下搅拌0.5至3h;将含有沉淀的溶液在该温度下老化4至8h;

16.5)将得到的混合物抽滤、洗涤至滤液成中性,将沉淀物置于90至120℃下干燥10至24h;

17.6)将干燥后的固体在马弗炉内以1~4℃/min升至100~150℃保持1h后;继续升温至200~250℃,保持1h后;升温至300~350℃,保持1h;然后升温至400~500℃,保持1h后降至室温,得到cu/cr基复合金属氧化物催化剂。

18.优选地,步骤1)中所述铜和x的金属盐前驱体选自氯化物、硝酸盐、或醋酸盐,更优选为硝酸盐。

19.优选地,步骤1)中助剂x金属盐的浓度控制为0.1至1.0mol/l,更优选为0.2~0.6mol/l。

20.优选地,步骤1)铜盐和助剂x金属盐前驱体的摩尔浓度分别控制为0.2~1.0mol/l和0.1~0.5mol/l。

21.根据本发明的所述cu/cr基复合金属氧化物催化剂还可以采用其它常规的共沉淀、水解凝胶等方法制备。

22.根据本发明的另一个方面,本发明的另一个目的在于提供所述cu/cr基复合金属氧化物催化剂在由乙醇和1,2-丙二醇制备1,2-戊二醇中的用途。

23.根据本发明的另一个方面,本发明的另一个目的在于提供一种由乙醇和1,2-丙二醇制备1,2-戊二醇的方法,所述方法包括:

24.将乙醇、1,2-丙二醇和根据本发明的所述cu/cr基复合金属氧化物催化剂加入间歇式高压反应釜中,然后密封间歇式高压反应釜;用氮气置换间歇式高压反应釜内的空气

(多次),之后升温至180~220℃反应2~8h,反应完成冷却至室温,取离心后的上清液体,过0.22μm滤膜,通过气质联用(gc-ms)和产物的标准物gc保留时间对照对低沸点产物进行定性分析。

25.其中,基于1mmol的1,2-丙二醇,加入0.6ml的乙醇和8mg的所述cu/cr基复合金属氧化物催化剂。

26.有益效果

27.本发明提供的以丰富价廉的低碳醇为原料的生物基1,2-戊二醇的制备新路线,解决了现行的1,2-戊二醇生产技术原料价格居高不下,且普遍存在工艺流程复杂、生产成本较高、设备腐蚀严重等问题。本发明构建了具有可调性质的低成本、高活性/高选择性的非贵金属铜/铬基催化剂,实现了温和的条件下1,2-丙二醇的高效转化,目标产物1,2-戊二醇的选择性可达60%以上,且具有催化剂易制备,价格低廉的优点。相比于传统的1,2-戊二醇生产技术,本发明将乙醇、1,2-丙二醇缩合制备1,2-戊二醇与甘油氢解过程相结合,既可有效解决甘油的过剩问题,又可增加1,2-戊二醇生产的经济效益,具有环保和经济两方面的优势,符合可持续发展战略和绿色化学基本要求。

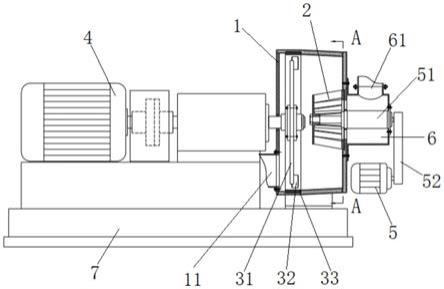

附图说明

28.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

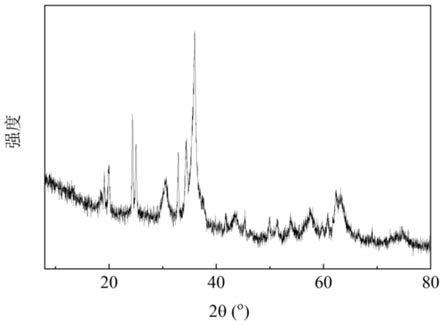

29.图1为实施例1中制备的催化剂的xrd谱图;

30.图2为实施例2中制备的催化剂的xrd谱图;

31.图3为实施例5中制备的催化剂的xrd谱图。

具体实施方式

32.以下,将详细地描述本发明。在进行描述之前,应当理解的是,在本说明书和所附的权利要求书中使用的术语不应解释为限制于一般含义和字典含义,而应当在允许发明人适当定义术语以进行最佳解释的原则的基础上,根据与本发明的技术方面相应的含义和概念进行解释。因此,这里提出的描述仅仅是出于举例说明目的的优选实例,并非意图限制本发明的范围,从而应当理解的是,在不偏离本发明的精神和范围的情况下,可以由其获得其他等价方式或改进方式。

33.在本文中,所有以数值范围或百分比范围形式界定的特征或条件仅是为了简洁及方便。据此,数值范围或百分比范围的描述应视为已涵盖且具体公开所有可能的次级范围及范围内的个别数值,特别是整数数值。举例而言,“1至8”的范围描述应视为已经具体公开如1至7、2至8、2至6、3至6、4至8、3至8等等所有次级范围,特别是由所有整数数值所界定的次级范围,且应视为已经具体公开范围内如1、2、3、4、5、6、7、8等个别数值。除非另有指明,否则前述解释方法适用于本发明全文的所有内容,不论范围广泛与否。

34.若数量或其他数值或参数是以范围、较佳范围或一系列上限与下限表示,则其应理解成是本文已特定公开了由任一对该范围的上限或较佳值与该范围的下限或较佳值构

成的所有范围,不论这些范围是否有分别公开。此外,本文中若提到数值的范围时,除非另有说明,否则该范围应包括其端点以及范围内的所有整数与分数。

35.在本文中,在可实现发明目的的前提下,数值应理解成具有该数值有效位数的精确度。举例来说,数字40.0则应理解成涵盖从39.50至40.49的范围。

36.以下实施例仅是作为本发明的实施方案的例子列举,并不对本发明构成任何限制,本领域技术人员可以理解在不偏离本发明的实质和构思的范围内的修改均落入本发明的保护范围。除非特别说明,以下实施例中使用的试剂和仪器均为市售可得产品。

37.实施例中得到的产物,过0.22um滤膜,用气相色谱(gc)进行分析检测。通过气质联用(gc-ms)和标准物gc保留时间对照对产物进行定性分析,确定反应产物主要为乙醛、丙酮醇、正丁醇、乙酸乙酯、1,2-戊二醇。用岛津公司的shimazu-gc 2010plus气相色谱对产物进行定量测定,通过与标准物保留时间和峰面积大小比对进行定量分析。相关计算公式如下:

38.1,2-丙二醇的转化率(%)=[1-(n

1,2-丙二醇-2

/n

1,2-丙二醇-1

)]

×

100%

[0039]

1,2-戊二醇的收率(%)=(n

1,2-戊二醇

/n

1,2-丙二醇-1

)

×

100%

[0040]

1,2-戊二醇的选择性(%)=(n

1,2-戊二醇

/n

1,2-丙二醇-1

)/[1-(n

1,2-丙二醇-2

/n

1,2-丙二醇-1

)]

×

100%

[0041]n1,2-丙二醇-2

为反应产物中1,2-丙二醇的摩尔量,n

1,2-丙二醇-1

为原料1,2-丙二醇的摩尔量,n

1,2-戊二醇

为反应产物中1,2-戊二醇的摩尔量。

[0042]

实施例1

[0043]

催化剂制备:1)将硝酸铜、硝酸铝、硝酸锌配成200ml混合溶液(称之为溶液ⅰ),其摩尔浓度分别为0.4mol/l、0.2mol/l、0.3mol/l;2)配制浓度为1.0mol/l的铬酸铵溶液150ml,加入一定体积的浓氨水,使n(nh3)/n(cr)=2(称之为溶液ⅱ);3)将溶液ⅱ滴定至溶液ⅰ中,边滴定边搅拌;4)滴定结束后,室温下搅拌1h;将含有沉淀的溶液在室温下老化6h;5)将得到的混合物抽滤、洗涤至滤液成中性,将沉淀物置于110℃下干燥12h;6)将干燥后的固体在马弗炉内以3℃/min升至100℃保持1h后;继续升温至200℃,保持1h后;升温至300℃,保持1h;然后升温至400℃,保持1h后降至室温,得到催化剂1,图1为催化剂1的xrd谱图。

[0044]

反应评价:将25mmol 1,2-丙二醇加入间歇式高压反应釜中,加入15ml乙醇,将上述方法制备的0.2g催化剂1加入反应釜后密封间歇式高压反应釜;然后,用氮气置换间歇式高压反应釜内的空气(多次),之后升温至200℃反应6h,反应完成冷却至室温,取离心后的上清液体,过0.22μm滤膜,通过气质联用(gc-ms)和产物的标准物gc保留时间对照对低沸点产物进行定性分析。1,2-丙二醇转化率为64.6%,1,2-戊二醇选择性达42.6%。

[0045]

实施例2

[0046]

催化剂制备:1)将硝酸铜、硝酸镁配成400ml混合溶液(称之为溶液ⅰ),其摩尔浓度分别为0.4mol/l、0.2mol/l、0.1mol/l;2)配制浓度为1.3mol/l的铬酸铵溶液160ml,加入一定体积的浓氨水,使n(nh3)/n(cr)=1.8(称之为溶液ⅱ);3)将溶液ⅱ滴定至溶液ⅰ中,边滴定边搅拌;4)滴定结束后,室温下搅拌2h;将含有沉淀的溶液在室温下老化3h;5)将得到的混合物抽滤、洗涤至滤液成中性,将沉淀物置于110℃下干燥24h;6)将干燥后的固体在马弗炉内以2℃/min升至120℃保持1h后;继续升温至210℃,保持1h后;升温至320℃,保持1h;然后升温至450℃,保持3h后降至室温,得到催化剂2,图2为催化剂2的xrd谱图。

[0047]

反应评价:将15mmol 1,2-丙二醇加入间歇式高压反应釜中,加入15ml乙醇,将上

述方法制备的0.25g催化剂2加入反应釜后密封间歇式高压反应釜;然后,用氮气置换间歇式高压反应釜内的空气(多次),之后升温至190℃反应6h,反应完成冷却至室温,取离心后的上清液体,过0.22μm滤膜,通过气质联用(gc-ms)和产物的标准物gc保留时间对照对低沸点产物进行定性分析。1,2-丙二醇转化率为54.6%,1,2-戊二醇选择性达20.1%。

[0048]

实施例3

[0049]

催化剂制备:1)将硝酸铜、硝酸铝、硝酸钙配成400ml混合溶液(称之为溶液ⅰ),其摩尔浓度分别为0.4mol/l、0.2mol/l、0.1mol/l;2)配制浓度为1.3mol/l的铬酸铵溶液160ml,加入一定体积的浓氨水,使n(nh3)/n(cr)=1.8(称之为溶液ⅱ);3)将溶液ⅱ滴定至溶液ⅰ中,边滴定边搅拌;4)滴定结束后,室温下搅拌2h;将含有沉淀的溶液在室温下老化3h;5)将得到的混合物抽滤、洗涤至滤液成中性,将沉淀物置于110℃下干燥24h;6)将干燥后的固体在马弗炉内以3℃/min升至110℃保持1h后;继续升温至230℃,保持1h后;升温至320℃,保持1h;然后升温至400℃,保持1h后降至室温,得到催化剂3。

[0050]

反应评价:将20mmol 1,2-丙二醇加入间歇式高压反应釜中,加入15ml乙醇,将上述方法制备的0.25g催化剂3加入反应釜后密封间歇式高压反应釜;然后,用氮气置换间歇式高压反应釜内的空气(多次),之后升温185℃反应5h,反应完成冷却至室温,取离心后的上清液体,过0.22μm滤膜,通过气质联用(gc-ms)和产物的标准物gc保留时间对照对低沸点产物进行定性分析。1,2-丙二醇转化率为58.6%,1,2-戊二醇选择性达32.1%。

[0051]

实施例4

[0052]

催化剂制备:1)将硝酸铜、硝酸铝、硝酸钙配成400ml混合溶液(称之为溶液ⅰ),其摩尔浓度分别为0.4mol/l、0.2mol/l、0.1mol/l;2)配制浓度为0.6mol/l的铬酸铵溶液160ml,加入一定体积的浓氨水,使n(nh3)/n(cr)=1.8(称之为溶液ⅱ);3)将溶液ⅱ滴定至溶液ⅰ中,边滴定边搅拌;4)滴定结束后,室温下搅拌2h;将含有沉淀的溶液在室温下老化3h;5)将得到的混合物抽滤、洗涤至滤液成中性,将沉淀物置于110℃下干燥24h;6)将干燥后的固体在马弗炉内以2℃/min升至130℃保持1h后;继续升温至230℃,保持1h后;升温至320℃,保持2h;然后升温至430℃,保持3h后降至室温,得到催化剂4。

[0053]

反应评价:将20mmol 1,2-丙二醇加入间歇式高压反应釜中,加入15ml乙醇,将上述方法制备的0.25g催化剂4加入反应釜后密封间歇式高压反应釜;然后,用氮气置换间歇式高压反应釜内的空气(多次),之后升温至205℃反应5h,反应完成冷却至室温,取离心后的上清液体,过0.22μm滤膜,通过气质联用(gc-ms)和产物的标准物gc保留时间对照对低沸点产物进行定性分析。1,2-丙二醇转化率为48.6%,1,2-戊二醇选择性达35.1%。

[0054]

实施例5

[0055]

催化剂制备:1)将硝酸铜、硝酸锌配成200ml混合溶液(称之为溶液ⅰ),其摩尔浓度分别为0.4mol/l、0.3mol/l;2)配制浓度为1.0mol/l的铬酸铵溶液150ml,加入一定体积的浓氨水,使n(nh3)/n(cr)=2(称之为溶液ⅱ);3)将溶液ⅱ滴定至溶液ⅰ中,边滴定边搅拌;4)滴定结束后,室温下搅拌1h;将含有沉淀的溶液在室温下老化6h;5)将得到的混合物抽滤、洗涤至滤液成中性,将沉淀物置于110℃下干燥12h;6)将干燥后的固体在马弗炉内以2℃/min升至100℃保持1h后;继续升温至200℃,保持1h后;升温至300℃,保持2h;然后升温至500℃,保持4h后降至室温,得到催化剂5,图3为催化剂5的xrd谱图。

[0056]

反应评价:将25mmol 1,2-丙二醇加入间歇式高压反应釜中,加入15ml乙醇,将上

述方法制备的0.2g催化剂5加入反应釜后密封间歇式高压反应釜;然后,用氮气置换间歇式高压反应釜内的空气(多次),之后升温至195℃反应6h,反应完成冷却至室温,取离心后的上清液体,过0.22μm滤膜,通过气质联用(gc-ms)和产物的标准物gc保留时间对照对低沸点产物进行定性分析。1,2-丙二醇转化率为54.2%,1,2-戊二醇选择性达48.5%。

[0057]

实施例6

[0058]

催化剂制备:1)将硝酸铜、硝酸铝配成200ml混合溶液(称之为溶液ⅰ),其摩尔浓度分别为0.4mol/l、0.2mol/l;2)配制浓度为1.0mol/l的铬酸铵溶液150ml,加入一定体积的浓氨水,使n(nh3)/n(cr)=2(称之为溶液ⅱ);3)将溶液ⅱ滴定至溶液ⅰ中,边滴定边搅拌;4)滴定结束后,室温下搅拌1h;将含有沉淀的溶液在室温下老化6h;5)将得到的混合物抽滤、洗涤至滤液成中性,将沉淀物置于110℃下干燥12h;6)将干燥后的固体在马弗炉内以3℃/min升至150℃保持1h后;继续升温至250℃,保持1h后;升温至350℃,保持1h;然后升温至450℃,保持2h后降至室温,得到催化剂6。

[0059]

反应评价:将25mmol 1,2-丙二醇加入间歇式高压反应釜中,加入15ml乙醇,将上述方法制备的0.2g催化剂6加入反应釜后密封间歇式高压反应釜;然后,用氮气置换间歇式高压反应釜内的空气(多次),之后升温至210℃反应6h,反应完成冷却至室温,取离心后的上清液体,过0.22μm滤膜,通过气质联用(gc-ms)和产物的标准物gc保留时间对照对低沸点产物进行定性分析。1,2-丙二醇转化率为50.2%,1,2-戊二醇选择性达42.5%。

[0060]

实施例7

[0061]

催化剂制备:1)将硝酸铜、硝酸铝配成200ml混合溶液(称之为溶液ⅰ),其摩尔浓度分别为0.3mol/l、0.15mol/l;2)配制浓度为0.8mol/l的铬酸铵溶液150ml,加入一定体积的浓氨水,使n(nh3)/n(cr)=2(称之为溶液ⅱ);3)将溶液ⅱ滴定至溶液ⅰ中,边滴定边搅拌;4)滴定结束后,室温下搅拌1h;将含有沉淀的溶液在室温下老化6h;5)将得到的混合物抽滤、洗涤至滤液成中性,将沉淀物置于110℃下干燥12h;6)将干燥后的固体在马弗炉内以3℃/min升至200℃保持1h后;继续升温至350℃,保持2h后;然后升温至450℃,保持2h后降至室温,得到催化剂7。

[0062]

反应评价:将25mmol 1,2-丙二醇加入间歇式高压反应釜中,加入15ml乙醇,将上述方法制备的0.2g催化剂7加入反应釜后密封间歇式高压反应釜;然后,用氮气置换间歇式高压反应釜内的空气(多次),之后升温至200℃反应6h,反应完成冷却至室温,取离心后的上清液体,过0.22μm滤膜,通过气质联用(gc-ms)和产物的标准物gc保留时间对照对低沸点产物进行定性分析。1,2-丙二醇转化率为40.2%,1,2-戊二醇选择性达32.5%。

[0063]

实施例8

[0064]

催化剂制备:1)将硝酸铜、硝酸铝、硝酸锌配成200ml混合溶液(称之为溶液ⅰ),其摩尔浓度分别为0.2mol/l、0.1mol/l、0.2mol/l;2)配制浓度为0.6mol/l的铬酸铵溶液150ml,加入一定体积的浓氨水,使n(nh3)/n(cr)=1.5(称之为溶液ⅱ);3)将溶液ⅱ滴定至溶液ⅰ中,边滴定边搅拌;4)滴定结束后,室温下搅拌1h;将含有沉淀的溶液在室温下老化6h;5)将得到的混合物抽滤、洗涤至滤液成中性,将沉淀物置于110℃下干燥12h;6)将干燥后的固体在马弗炉内以5℃/min升至200℃保持1h后;继续升温至350℃,保持2h后;然后升温至450℃,保持2h后降至室温,得到催化剂8。

[0065]

反应评价:将25mmol 1,2-丙二醇加入间歇式高压反应釜中,加入15ml乙醇,将上

述方法制备的0.3g催化剂1加入反应釜后密封间歇式高压反应釜;然后,用氮气置换间歇式高压反应釜内的空气(多次),之后升温至160℃反应6h,反应完成冷却至室温,取离心后的上清液体,过0.22μm滤膜,通过气质联用(gc-ms)和产物的标准物gc保留时间对照对低沸点产物进行定性分析。1,2-丙二醇转化率为24.6%,1,2-戊二醇选择性达0.6%。证明反应温度对此反应有重要影响,当反应温度低于180℃时,几乎无产物生成。

[0066]

对比例1:不加铬酸铵的对比

[0067]

催化剂制备:1)将硝酸铜、硝酸铝配成200ml混合溶液(称之为溶液ⅰ),其摩尔浓度分别为0.4mol/l、0.2mol/l、0.3mol/l;2)配制浓度为2.0mol/l的氨水溶液150ml;3)将溶液ⅱ滴定至溶液ⅰ中,边滴定边搅拌;4)滴定结束后,室温下搅拌1h;将含有沉淀的溶液在室温下老化6h;5)将得到的混合物抽滤、洗涤至滤液成中性,将沉淀物置于110℃下干燥12h;6)将干燥后的固体在马弗炉内以3℃/min升至100℃保持1h后;继续升温至200℃,保持1h后;升温至300℃,保持1h;然后升温至400℃,保持1h后降至室温,得到对比催化剂1。

[0068]

反应评价:将25mmol 1,2-丙二醇加入间歇式高压反应釜中,加入15ml乙醇,将上述方法制备的0.2g对比催化剂1加入反应釜后密封间歇式高压反应釜;然后,用氮气置换间歇式高压反应釜内的空气(多次),之后升温至180℃反应6h,反应完成冷却至室温,取离心后的上清液体,过0.22μm滤膜,通过气质联用(gc-ms)和产物的标准物gc保留时间对照对低沸点产物进行定性分析。1,2-丙二醇转化率为24.6%,未检测到1,2-戊二醇的生成。

[0069]

由上述结果可知,催化剂制备实施例中所述催化剂对该反应有较高的反应活性与1,2-戊二醇选择性,催化剂组成及反应条件均对催化剂性能有重要影响。而对比实施例中所述催化剂虽然对1,2-丙二醇有较高的反应活性,但是反应产物中未检测到1,2-戊二醇的生成。可见,催化剂性质对1,2-戊二醇的生成有重要影响。

[0070]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。