1.本发明涉及材料加工设备技术领域,具体涉及一种植源性材料加工装置以及麦类作物麸皮或籽粒全粉的加工方法及产品,进一步涉及一种植源性材料加工装置、一种麦类作物麸皮圆化加工的方法及产品和一种制备麦类作物籽粒全粉的方法及产品。

背景技术:

2.植源性材料为源于植物的种子、果实或组织等部分的材料。食品中的主要植物来源有谷物、薯类、豆类及其制品、水果蔬菜制品、茶叶等。众所周知,谷物是膳食中b族维生素的重要来源。以作为居民主粮之一的小麦为例,其部分营养素(尤其微量营养素)集中在小麦皮层(种皮、果皮和糊粉层)和胚芽中,出粉率越高,营养成分越接近全麦粒;出粉率越低,营养成分越接近内胚乳。随着加工精度的提高,虽然面粉的粉色和面制品的口感得到改善,但皮层和胚芽彻底从面粉中分离出去,造成面粉中的蛋白质、矿物质、膳食纤维、维生素等营养物质的大量流失,使得营养成分降低。而全麦粉富含多种营养素的胚芽、糊粉层和麸皮,从而保留了小麦的全部营养素。用全麦粉替代部分精制谷物的膳食,可以获得更多的营养素、膳食纤维和有益于健康的食物成分。根据现行标准ls/t 3244-2015定义,全麦粉是指以整粒小麦为原料,经制粉工艺制成的,且小麦胚乳、胚芽与麸皮的相对比例与天然颖果基本一致的小麦全粉。传统制粉工艺的目的是将净麦经过一定程度的研磨,粉碎成一定粗细度的粉状物质。一般的面粉制备均包括磨粉机研磨和筛理两个部分,主要将胚乳和麸皮分开并以得到不同等级的面粉,而全麦粉的制备不去除麸皮。全麦粉的制粉方法主要包括麸皮回添法、全谷物破碎法等。

3.全麦粉虽然被认为是健康营养的原料,但是由于其所含的麸皮颗粒过大,也存在全麦粉制品口感粗糙、气味不佳以及影响营养成分吸收等缺陷。目前,石磨、锤磨、辊磨、凹口磨、冲击磨等设备都可用于制作全麦粉。其中,石磨制粉宣称产品拥有良好的营养特性,但制粉过程发热量大,会对淀粉、蛋白和不饱和脂肪酸产生破坏,制得全麦粉麸皮粒径也较大;凹口磨主要为国外设备,可以有效控制全麦粉粒径,但价格高昂;普通的(超)微冲击粉碎技术,虽然可以通过分级式冲击磨对全籽粒中麸皮部分进行高效粉碎,实现全麦粉细度尤其是其中的麸皮细度的有效降低。对于小麦籽粒直接粉碎的情况,由于胚乳与麸皮质地的差异,为追求麸皮细度会出现部分胚乳组分的过度粉碎的情况;而降低上述胚乳的粉碎程度(如控制在如80目或更低目数)时又无法减少因麸皮引起的全麦粉粗糙口感。另外,虽然如高压蒸汽处理、蒸汽爆破、挤压膨化等方法可以增加麸皮中的可溶性膳食纤维含量并改善其食用口感的作用,但是,由于对全麦粉物理性状、面团和制品食用品质等方面的要求而不易作为全麦粉制粉的前处理或后处理手段。

4.因此,本领域仍需探索更加简单有效、成本更加低廉的方法,该方法能够保证全麦粉使用和食用品质的同时改善其中麸皮的口感,并获得整体口感改善的全麦粉。

5.小麦麸皮营养价值高,含有丰富的优质蛋白质、膳食纤维、以vb和vc为主的维生素、

矿物质以及如黄酮类、甾醇等天然抗氧化剂等成分。小麦麸皮各组分细胞结构、成分分布差异较大。比如,小麦麸皮中的粗纤维主要为纤维素、半纤维素、木质素及木聚糖。其中,不溶性膳食纤维主要集中在果皮和中间层;可溶性膳食纤维主要集中在糊粉层,主要为阿拉伯木聚糖和β-葡聚糖。可溶性纤维在胃肠道内和淀粉等碳水化合物交织在一起,并延缓后者的吸收,故可以起到降低餐后血糖的作用。不溶性膳食纤维可以促进胃肠道蠕动,加快食物通过胃肠道,减少吸收,在大肠中吸收水分软化大便,可以起到防治便秘的作用。麸皮中外果皮、中间层、糊粉层胞壁、糊粉层胞内物等不同部分在阿魏酸、羟基间苯二酚、香豆酸、植酸等含量方面也有特殊差异。组分上的差异也导致其机械性能存在较大差异,相比之下,外皮层和中间层机械强度较高,糊粉层细胞壁其次,糊粉层细胞内容物粒度最小会随着胞壁破损后被释放出来。

6.虽然小麦麸皮中的膳食纤维能够促进肠道蠕动,预防心脑血管疾病、糖尿病等,其他活性物质亦能够改善人们健康,但要将其用于食品还存在许多问题。比如:麸皮以细胞壁结构为主,兼之麸皮中不溶性膳食纤维含量过高,可溶性物质含量低,造成了麸皮制品口感粗糙。可以说,正由于小麦麸皮富含的膳食纤维,尤其是不溶性膳食纤维而对制品感官品质产生了不利影响。麸皮还含有植酸等抗营养因子,降低了人体对食物中营养物质的消化吸收,这些都影响麸皮的生物利用率以及麸皮制品的食用品质。所以在加工过程中一般要降低抗营养因子,并且通过降低不溶性膳食纤维的含量,增加可溶性物质的含量,增加麸皮制品的适口性和连食性。另外,麦麸中脂肪酶和脂氧酶含量较高,容易引起脂肪酸值快速增加,影响小麦麸皮的储藏稳定性。

7.现有技术中一般通过细化加工来减小麸皮的整体尺寸从而减弱麸皮对口腔的不良刺激,并且围绕提升粉碎还有相关技术与设备。例如,现有技术中存在一种微米级麦麸粉生产加工装置,包括麦麸储放仓、输送机构、投料桶装置、麦麸风选系统、旋风分离装置、金属分离装置、麦麸干燥系统、热风供应装置、麦麸超微粉碎系统、粉尘收集管道及麦麸粉自动包装系统。使用该系统可以实现将片状或者粉状的麦麸自动加工成麦麸粉末,使其尺寸达到微米级。

8.但是,麸皮的粗糙口感除了与其本身的尺寸有关外,还与其外形的锐利边缘有关联。而目前超微或微粉碎技术主要通过降低尺寸而减弱口腔的感知程度。即无法在保持大部分麸皮原始尺寸水平的基础上,提升其食用口感。因此,现有技术在麸皮形态影响口感方面仍然存在技术局限。

技术实现要素:

9.因此,本发明要解决的技术问题在于克服现有技术无法降低植源性材料在不同的尺寸下的粗糙口感。

10.本发明要解决的另一个技术问题在于克服现有技术中的麸皮在食用性方面存在的,一般会使用粒度较小的细麸改善成品的口感,而粒度较大的粗麸,则要首先粉碎,使其粒度在40目以下,再进行加工的缺陷,从而提供一种麦类作物麸皮圆化加工的方法、麦类作物麸皮,通过对麦类作物麸皮圆化加工,实现改善麸皮的口感,可以实现大片麸皮在熟制面制品中的口感改善。

11.本发明要解决的另一个技术问题在于克服现有技术制备全麦粉为追求麸皮细度

会出现部分胚乳组分的过度粉碎的情况;而降低上述胚乳的粉碎程度(如控制在如80目或更低目数)时又无法减少因麸皮引起的全麦粉粗糙口感的缺陷,从而提供一种制备麦类作物籽粒全粉的方法、上述方法制备得到的麦类作物籽粒全粉。利用粉碎圆化工艺可以由整粒麦类作物的籽粒获得口感改善的全麦粉,特别提升了其中所包含的大尺寸麸皮的适口性。

12.为此,本发明提出一种植源性材料加工装置,包括:

13.筒体,其具有安装腔;所述安装腔内对向设置圆化机构和分级机构;

14.位于所述圆化机构一侧的所述筒体的筒壁上开设进料口;位于所述分级机构一侧的所述筒体的筒壁上开设出料口;

15.所述圆化机构与所述分级机构分别连接位于所述筒体外部的驱动机构;

16.所述圆化机构包括与所述驱动机构传动连接的转盘、沿转盘边缘均匀间隔设置的若干动锤头,以及与动锤头对应的设置在所述筒体内壁上的若干静锤头;所述动锤头与所述静锤头之间间隙设置;

17.至少其一所述动锤头的工作面为弧面,或者至少部分所述静锤头的工作面为弧面。

18.可选的,所述动锤头和所述静锤头的工作面为光滑面或磨砂面。

19.可选的,所述动锤头的工作面为弧面时,至少部分所述静锤头的工作面为齿面。

20.可选的,所述静锤头的工作面为弧面时,至少一个所述动锤头的工作面为齿面。

21.可选的,所述齿面中任一齿的齿角角度为90

°

~110

°

。

22.可选的,任一齿的倾斜角度为0

°

~45

°

。

23.可选的,若干所述静锤头沿所述筒体内壁首尾拼接设置。

24.可选的,所述动锤头与所述静锤头的工作面为弧面时,所述工作面的表面粗糙度不低于1.5μm。

25.可选的,所述动锤头与所述静锤头的材质为抗磨白口铸铁、耐磨铸钢和陶瓷基耐磨复合材料。

26.可选的,所述筒体为圆柱形或圆台形;所述圆化机构与所述筒体同轴设置。

27.可选的,所述分级机构为圆柱状或锥台状的分级叶轮。

28.可选的,所述分级叶轮与所述筒体的端面偏心设置,偏心率e为0.04-0.3。

29.可选的,还包括:

30.出料腔,设置在背向所述分级叶轮的所述筒体的外壁上,并连通所述安装腔;

31.所述出料口开设在所述出料腔的侧壁上。

32.所述驱动机构包括与所述圆化机构传动连接的第一驱动器和与所述分级叶轮传动连接的第二驱动器;

33.所述第二驱动器的驱动轴穿过所述出料腔并固定在所述分级叶轮上。

34.本发明还提供了一种麦类作物麸皮圆化加工的方法,包括用本发明中任一项所述的植源性材料加工装置对待处理麦类作物麸皮进行圆化加工的步骤。

35.可选的,所述方法包括如下(s1)和(s2):

36.(s1)将麸皮送入原料仓;

37.(s2)通过风路系统将待处理麦类作物麸皮输送进植源性材料加工装置筒体(1)的

安装腔内。

38.可选的,所有动锤头的工作面为弧面,且静锤头包括齿形工作面静锤头和弧形工作面静锤头;可选的,齿形工作面静锤头的个数占总静锤头的个数为0-80%;优选为30%-50%;

39.或,所述齿形工作面静锤头与所述弧形工作面静锤头交错对称分布;

40.或,第一驱动器频率为25-45hz;优选为35-42;更优选为40-42hz;

41.或,第二驱动器频率为8-15hz;优选为9-10hz;

42.或,风机频率为35-45hz;优选为40-42hz;

43.或,麸皮进料温度2-30℃;

44.或,出料温度16-51℃;优选为16℃、17℃或18℃。

45.可选的,所述麦类作物选自小麦(triticum aestivum l.)、硬粒小麦(triticum turgidum con v.durum dest.e.m)、大麦(hordeum vulgare l.)、黑麦(secale cereal l.)、燕麦(avena sativa l.)或小大麦(

×

tritordeum ascherson et graebuer.);更优选的,麦类作物为小麦(triticum aestivum l.)。

46.可选的,步骤(s1)中所述待处理麦类作物麸皮为如下任意一种;

47.a)常规麦类作物制粉工艺制备得到的麸皮;

48.b)所述的麸皮经过稳定化处理。

49.可选的,稳定化处理方法为蒸汽加热、汽爆、微波加热和/或挤压膨化。

50.本发明还提供了如下任一所述产品:

51.(c)本发明中任一所述麦类作物麸皮圆化加工的方法制备得到的圆化麸皮;

52.(d)用(c)所述圆化麸皮制备得到的食品。

53.可选的,所述方法还包括将所述圆化麸皮按照不同粒径筛分分级的步骤。

54.可选的,所述圆化麸皮具有下述任一个或几个特征:(i)所述圆化麸皮的近圆率大于等于0.60;(ii)所述圆化麸皮的延伸率小于等于1.70;(iii)所述圆化麸皮的磨圆度大于等于0.57;(iv)所述圆化麸皮的光滑度大于等于0.87。

55.可选的,(i)所述圆化麸皮的近圆率大于等于0.69;(ii)所述圆化麸皮的延伸率小于等于1.40;(iii)所述圆化麸皮的磨圆度大于等于0.75;(iv)所述圆化麸皮的光滑度大于等于0.91。

56.本发明还提供了一种制备麦类作物籽粒全粉的方法,包括用本发明中任一项所述的植源性材料加工装置对待处理样品进行粉碎,同时对其中的麸皮进行圆化处理的步骤;所述待处理样品为如下(e)或(f):

57.(e)麦类作物籽粒;

58.(f)预粉碎麦类作物籽粒全粉。

59.可选的,所述方法包括如下(s01)和(s02):

60.(s01)将待处理样品送入原料仓;

61.(s02)通过风路系统将待处理样品输送进植源性材料加工装置筒体(1)的安装腔内。

62.可选的,所有动锤头的工作面为弧面,且静锤头包括齿形工作面静锤头和弧形工作面静锤头;可选的,齿形工作面静锤头的个数占总静锤头的个数为0%-80%;优选为

30%-50%;

63.或,所述齿形工作面静锤头与所述弧形工作面静锤头交错对称分布;

64.或,第一驱动器频率为26-42hz;优选为34-40hz;

65.或,第二驱动器频率为8-15hz;优选为9-11hz;

66.或,风机频率为40-45hz;优选为42hz;

67.或,麸皮进料温度4℃-20℃;

68.或,出料温度19℃-35℃;优选为20℃、21℃或22℃。

69.可选的,所述麦类作物选自小麦(triticum aestivum l.)、硬粒小麦(triticum turgidum con v.durum dest.e.m)、大麦(hordeum vulgare l.)、黑麦(secale cereal l.)、燕麦(avena sativa l.)或小大麦(

×

tritordeum ascherson et graebuer.);更优选的,麦类作物为小麦(triticum aestivum l.)或黑麦(secale cereal l.)。

70.可选的,若待处理样品为预粉碎的麦类作物籽粒全粉,还包括在步骤(s02)前先通过筛分将预粉碎的麦类作物籽粒全粉中的富胚乳部分和富麸皮部分分离,通过步骤(s02)加工富麸皮部分,并增加步骤(s03)将圆化后的富麸皮部分与所述富胚乳部分进行混合。

71.本发明还提供了如下任一所述产品:

72.(g)本发明任一所述制备麦类作物籽粒全粉的方法制备得到的圆化麦类作物全粉;

73.(h)用(g)所述圆化麦类作物全粉制备得到的食品。

74.所述圆化麦类作物全粉,所包含的圆化麸皮具有下述任一个或几个特征:(i)所述圆化麸皮的近圆率大于等于0.61;(ii)所述圆化麸皮的延伸率小于等于1.73;(iii)所述圆化麸皮的磨圆度大于等于0.56;(iv)所述圆化麸皮的光滑度大于等于0.87。

75.可选的,所述圆化麦类作物全粉所包含的圆化麸皮,具有下述任一个或几个特征:(i)所包含的圆化麸皮的近圆率为0.61-0.90;(ii)所述圆化麸皮的延伸率为1.25-1.69;(iii)所述圆化麸皮的磨圆度0.56-0.79;(iv)所述圆化麸皮的光滑度为0.87-0.95。

76.可选的,还包括麦类作物籽粒的前处理步骤,得到净麦;

77.所述前处理步骤可以包括:初清、毛麦清理、净麦处理以及任选的水分调节。

78.优选的,所述初清包括使小麦通过一道风筛结合的初清筛;优选地,所述初清筛包括但不限于圆筒筛、往复振动筛和平面回转筛。在本发明中,通过使小麦进行初清,可以清除小麦中的秸秆类的大杂质(麦秸、麦穗、麻绳、木片等)和细小石子灰尘等部分轻而小的杂质。清除小麦中的大杂质和部分轻而小的杂质;优选地,所述大杂质包括但不限于麦秸、麦穗、麻绳和/或木片。

79.优选的,所述毛麦清理包括使用毛麦清理设备对小麦中的尘芥杂质、砂石、粮谷杂质和金属杂质进行进一步去除;优选地,所述毛麦清理设备包括但不限于高效振动筛、比重去石机、精选机、打麦机、长型筛孔筛选设备和脱磁机。通过使小麦进行毛麦清理,能够使达到入磨净麦含杂标准以下:尘芥杂质不超过0.3%,其中砂石不超过0.02%,粮谷杂质不超过0.5%,不含金属杂质。

80.本发明的净麦处理可以采用本领域常规的处理方式,只要能够实现小麦中灰分和磁性杂质的进一步去除即可。

81.麦类作物籽粒全粉的cb30留存率为3%-40%。

82.所述圆化麦类作物全粉,待处理样品为预粉碎的麦类作物籽粒全粉,经过圆化处理的麦类作物全粉破损淀粉含量增加值不高于4.0%;

83.待处理样品为麦类作物籽粒时,经过圆化处理的麦类作物全粉破损淀粉含量不高于4.0%。

84.本发明技术方案,具有如下优点:

85.1.本发明提供的植源性材料加工装置,包括筒体,其具有安装腔,安装腔内对向设置圆化机构和分级机构。位于圆化机构一侧的筒体的筒壁上开设进料口,位于分级机构一侧的筒体的筒壁上开设出料口。圆化机构与分级机构分别连接位于筒体外部的驱动机构。圆化机构包括与驱动机构传动连接的转盘、沿转盘边缘均匀间隔设置的若干动锤头,以及与动锤头对应的设置在筒体内壁上的若干静锤头,动锤头与静锤头之间间隙设置。至少其一动锤头的工作面为弧面,或者至少部分静锤头的工作面为弧面。通过将圆化机构和分级机构设置在同一腔室内,使得待加工材料在未达到分级要求时重新经圆化机构进行再加工,分级和再加工同时进行,提高加工效率。动锤头或者静锤头的工作面设置弧面,在磨削粉碎的同时能够圆化材料边缘,去除锐边,适于控制材料的加工尺寸,且同时实现该尺寸下的材料边缘的圆化加工。

86.2.本发明提供的植源性材料加工装置,分级叶轮与筒体的端面偏心设置,分级叶轮在转动过程中扰动周边的气流产生离心力,带动分级叶轮边缘的材料获得较大的旋转速度,降低了待加工材料沉降在分级叶轮下方的概率,提高加工效率。

87.3.本发明提供的麦类作物麸皮圆化加工的方法,突破现有技术大都通过减小麸皮颗粒尺寸改善口感的麸皮偏见,没有考虑麸皮颗粒形状。通过将麦类作物麸皮圆化加工(纯物理作用),实现改善麸皮的口感,可以实现大片麸皮在熟制面制品中的口感改善。

88.4.本发明提供的麦类作物麸皮圆化加工的方法,由于圆化麸皮所产生的微细麸皮可对面制品的质构影响降到很低,并且同样由于圆化的作用而比相近粒度的麸皮粉的熟制面制品口感更好。

89.5.本发明提供的麦类作物麸皮圆化加工的方法,可实现对麸皮中的膳食纤维的全保留。膳食纤维是第七大食物营养素。麸皮中大部分为水溶性及非水溶性膳食纤维(低聚阿拉伯木聚糖、木聚糖、β-葡聚糖、果聚糖、棉子糖等等)。膳食纤维是健康饮食不可缺少的,纤维在保持消化系统健康上扮演重要的角色,同时摄取足够的纤维也可以预防心血管疾病、癌症、糖尿病以及其它疾病。纤维可以清洁消化壁和增强消化功能,纤维同时可稀释和加速食物中的致癌物质和移出有毒物质,保护脆弱的消化道和预防结肠癌。纤维可减缓消化速度和最快速排泄胆固醇,可让血液中的血糖和胆固醇控制在最理想的水平。

90.6.本发明提供的麦类作物麸皮圆化加工的方法,温升低,相同加工目的的前提下,可以最大程度的保留蛋白、胡萝卜素、酚酸类、花青素类、异黄酮类等物质活性,维生素b族、维生素e等含量也能够获得最大保留。

91.7.本发明提供的麦类作物麸皮圆化加工的方法,可以与现有的麸皮稳定化技术良好兼容,尤其针对要求使用大片麸皮尺寸的前提下,联合蒸炒提香,可以进一步增加麸皮的风味和口感。

92.8.本发明提供的麦类作物麸皮圆化加工的方法,不对麸皮做强烈的碰撞切削,相比传统的超微粉碎技术加工能耗低。同时,还具有处理量大,以及圆度、粒度可控性好等优

点。

93.9.本发明提供的制备麦类作物籽粒全粉的方法,该方法突破现有技术通过减小全麦粉中麸皮颗粒尺寸改善全麦粉口感的偏见,没有考虑麸皮颗粒形状。通过植源性材料加工装置对待处理样品进行粉碎,同时对其中的麸皮进行圆化处理的步骤(纯物理作用)实现全麦粉(麦类作物籽粒全粉)口感改善,可以实现包含大片麸皮的全麦粉在熟制面制品中的口感改善。

94.10.本发明提供的制备麦类作物籽粒全粉的方法,对待处理样品进行粉碎,同时对其中的麸皮进行圆化处理,相比普通粉碎工艺,该圆化技术不对麸皮做强烈的碰撞切削,相比传统的超微粉碎技术加工能耗低。更重要的是可将籽粒粉碎过程中产生的破损淀粉降到更低,并且同样由于圆化的作用而比相近粒度的全麦粉的熟制面制品口感更好。同时,还具有处理量大,以及圆度、粒度可控性好等优点。

95.11.本发明提供的制备麦类作物籽粒全粉的方法,可实现对麦类作物籽粒中麸皮的膳食纤维的全保留。

96.12.本发明提供的制备麦类作物籽粒全粉的方法,可以与现有的麸皮稳定化技术良好兼容,尤其针对要求使用大片麸皮尺寸的前提下,联合蒸炒提香,在增加麸皮风味的同时通过回添所获得的全麦粉亦可以获得风味和口感的提升。

附图说明

97.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

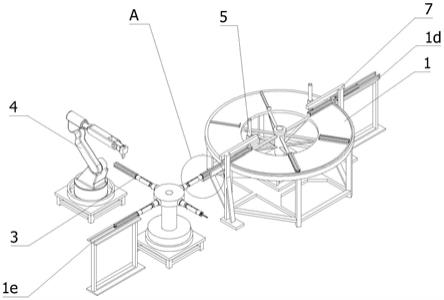

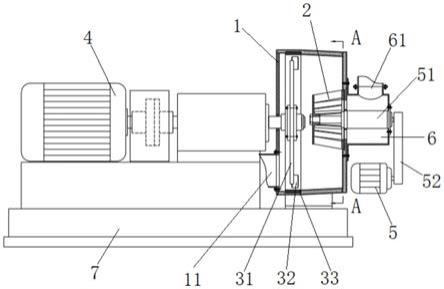

98.图1为本发明实施例1植源性材料加工装置的结构示意图;

99.图2为本发明实施例1中圆化机构的结构示意图一;

100.图3为本发明实施例1中圆化机构的结构示意图二;

101.图4为本发明实施例1中圆化机构的结构示意图三;

102.图5为本发明实施例1中圆化机构的结构示意图四;

103.图6为本发明实施例1中分级结构的偏心结构示意图;

104.图7为图6中b处的局部放大示意图;

105.图8为本发明实施例1中齿的齿角结构示意图;

106.图9为本发明实施例1中齿的倾斜角度结构示意图;

107.图10为颗粒形状分析的参数示意图;

108.图11为本发明实施例1中小麦麸皮原料的光学放大二值化图像;

109.图12为本发明实施例1中圆化加工后的麸皮成品的光学放大二值化图像。

110.图13为对比例2中超微粉碎麸皮的光学放大二值化图像;

111.图14为实施例11中典型的经过预粉碎处理后全麦粉中麸皮的代表性光学放大图像(左)和二值化图像(右);

112.图15为实施例11中圆化处理后的全麦粉中麸皮(筛分出的)的代表性光学放大二值化图像。

113.附图标记说明:

114.1、筒体;11、进料口;2、分级叶轮;31、转盘;32、动锤头;33、静锤头;4、第一驱动器;5、第二驱动器;51、传动轴;52、传送带;6、出料腔;61、出料口;7、底座。

具体实施方式

115.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

116.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

117.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

118.此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

119.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

120.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

121.在本发明中,所述“粒径d[90]”(简称d90)是指一个样品的累计粒度分布百分数达到90%时所对应的粒径。它的物理意义是粒径小于它的颗粒占90%,大于它的颗粒占10%。

[0122]

为了准确评估麸皮的圆化效果,对麸皮颗粒的投影图形选取以下参数进行描述:

[0123]

近圆率:近圆率越接近1说明颗粒投影形状越接近圆形,越接近0说明颗粒投影形状被拉长(偏离圆形)的幅度越大。

[0124]

延伸率:颗粒拟合椭圆(见图10)的长轴与短轴的比值。

[0125]

磨圆度:

[0126]

粗糙度:颗粒投影面积与颗粒外凸多边形的面积比值,表明了颗粒表面棱角数目及突出程度。

[0127]

使用蔡司显微镜scope a1对麸皮进行形态学观察,使用imagej软件进行图形处理和颗粒形态参数测量。使用mastersizer 3000粒度分析仪器(malvern公司)测量制得的小麦粉的平均粒径和组成。

[0128]

在本发明中,所述圆化全粉的cb30留存率,是指一个样品经过cb30的筛分,筛上物重量与样品总重量的百分比。

[0129]

破损淀粉:在肖邦sdmatic破损淀粉测定仪的反应杯中加入3g碘化钾和3g硼酸及120ml蒸馏水,滴加1滴0.1mol/l硫代硫酸钠溶液,在反应室上面的振荡器中再加入1g面粉。当溶液达到适当温度后,电化学反应探头开始工作,面粉被自动加入反应杯中,损伤淀粉含量越高,碘离子被结合的越多,电流越低。180s后,仪器测得当前电流值和最大电流值的差值。差值越大,破损淀粉含量越高。通过计算碘的吸收率可以得到损伤淀粉含量并以aacc数值显示结果。aacc:标准单位:破损淀粉占总淀粉的百分比。

[0130]

在本发明中,根据食品安全国家标准gb 5009.5中的“第一法”测定产品中的蛋白含量,蛋白质折算系数为5.83。根据gb 5009.6规定的方法测定产品中脂肪的含量。根据gb/t5009.4规定的方法测定产品中的灰分含量。根据gb/t5009.88规定的方法测定产品中的总膳食纤维含量。碳水化合物含量使用gb 28050中的减法计算获得。根据gb/t5009.3的方法测定产品中的水分含量,并作为折算上述成分干基含量的依据。根据gb/t5506.2的方法测定所制小麦粉的湿面筋含量。使用肖邦sdmatic破损淀粉测定仪测定破损淀粉的含量,并以aacc数值显示结果(aacc:标准单位:破损淀粉占总淀粉的百分比)。

[0131]

实施例1

[0132]

本实施例提供一种植源性材料加工装置,如图1所示,包括筒体1,其具有安装腔,安装腔内对向设置圆化机构和分级机构。位于圆化机构一侧的筒体1的筒壁上开设进料口11,位于分级机构一侧的筒体1的筒壁上开设出料口61,位于进料口11一侧的筒壁上还开设进气口(图中未示出),以调节安装腔内的气压。筒体1为圆柱形或圆台形,本实施例中,如图1所示,位于左侧圆化机构处的筒体1呈圆柱形,筒体1内径由圆化机构处向分级机构减小,形成圆台形。

[0133]

圆化机构与分级机构分别连接位于筒体1外部的驱动机构。如图1所示,驱动机构包括第一驱动器4和第二驱动器5,第一驱动器4和第二驱动器5均为驱动电机。第一驱动器4呈卧式安装在底座7上,其驱动轴同轴穿设在筒体1上并固定在圆化机构上。背向分级机构的筒体1外壁上设置出料腔6,出料腔6呈圆柱形,其连通安装腔。出料腔6所在的壳体侧壁上开设连通出料腔6的出料口61。传动轴51穿过出料腔6一端固定在分级机构上,另一端通过传送带52连接在第二驱动器5的驱动轴上。本实施例中,分级机构为圆柱状或锥台状的分级叶轮2,当分级叶轮2为锥台状时,分级叶轮2靠近出料口61的一端的直径等于或大于远离出料口61的一端的直径。本实施例中的分级叶轮2为现有装置,具体结构在此不再赘述。

[0134]

本实施例中,分级叶轮2与其所安装的筒体1的端面呈偏心设置,偏心率e为0.04-0.3。如图6和图7所示,偏心率为偏心距离d与筒体1的端面的直径r的比值,其中偏心距离d为分级叶轮2的圆心与安装分级叶轮2的筒体1端面的圆心之间的距离。分级叶轮2与筒体1的端面偏心设置,分级叶轮2在转动过程中扰动周边的气流产生离心力,带动分级叶轮2边缘的材料获得较大的旋转速度,降低了待加工材料沉降在分级叶轮2下方的概率,提高加工效率。

[0135]

圆化机构包括与第一驱动器4的驱动轴传动连接的转盘31、沿转盘31边缘均匀间隔设置的若干动锤头32,以及与动锤头32对应的设置在筒体1内壁上的若干静锤头33,动锤头32与静锤头33之间间隙设置。动锤头32与静锤头33的材质为抗磨白口铸铁、耐磨铸钢和陶瓷基耐磨复合材料。动锤头32可以为任意形状的,例如圆柱体、圆台体、球体或其他多面体。所有静锤头33沿筒体1的内壁首尾拼接成环。动锤头32和静锤头33的工作面可以为弧面或者齿面,且同时可以为磨砂弧面,也可以为光滑齿面。本实施例中,为实现材料边缘的圆化处理,至少其一动锤头32的工作面为弧面,或者至少部分静锤头33的工作面为弧面。且动锤头32与静锤头33的工作面为弧面时,工作面的表面粗糙度不低于1.5μm。

[0136]

如图2所示,动锤头32为圆柱体,其工作面为弧形的圆柱面,静锤头33包括弧形工作面和齿形工作面两种规格,两种静锤头33相互间隔并首尾拼接成环,或者如图3所示,每七个齿形的静锤头33为一组首尾拼接,两组齿形静锤头33对称设置在筒壁上,每八个弧形的静锤头33为一组首尾拼接,并对称设置在筒壁上,两组齿形的静锤头33和两组弧形的静锤头33共同拼接成环。当然,每组中的静锤头33数量可以为任意数值,也可以为齿形的静锤头33与弧形的静锤头33之间的任意组合。如图4所示,所有静锤头33均为弧形工作面的静锤头33。动锤头32的工作面为齿面时,至少有部分静锤头33的工作面为弧面,如图5所示,可以所有静锤头33的工作面均为弧面。圆化机构具有不同的动锤头32结构和静锤头33结构的组合,组合无法穷举,仅提供如图2、图3、图4和图5所示结构参考示意。

[0137]

当动锤头32或者静锤头33的工作面为齿面时,如图8所示,齿面中任一齿的齿角角度为90

°

~110

°

。齿角为齿的两个侧面所形成的夹角,从齿的切向方向看倾斜度相对较陡的一面称为锋面,锋面与端面垂线的夹角以α记,倾斜度相对较缓的一面称为钝面,钝面与端面垂线的夹角以β记,齿角角度为α和β之和。如图9所示,齿面中任一齿的倾斜角度γ为0

°

~45

°

。齿顶角在锤头上下两端面的连线与端面垂线的夹角为齿的倾斜角度,记为γ。

[0138]

通过将圆化机构和分级机构设置在同一腔室内,使得待加工材料在未达到分级要求时重新经圆化机构进行再加工,分级和再加工同时进行,提高加工效率。动锤头32或者静锤头33的工作面设置弧面,在磨削粉碎的同时能够圆化材料边缘,去除锐边,适于控制材料的加工尺寸,且同时实现该尺寸下的材料边缘的圆化加工。

[0139]

待加工材料通过进料口11进入筒体1中,首先在圆化加工区被锤头挤压、研磨或剪切。然后圆化加工后的材料在转盘31产生的旋转气流,以及进料口11和出料口61间的气体输送压差作用下由圆化加工区进入分级区。当对材料粒度无要求时,加工后的材料在分级区直接通过分级叶轮2进入出料腔6后经出料口61排出。当对材料粒度有要求时,一部分高于粒度要求的材料会在分级叶轮2旋转形成的离心力作用下重新返回圆化加工区继续加工,直至符合要求后排出。

[0140]

以小麦麸皮为例,使用本技术的植源性材料加工装置进行加工,具体结果如下:

[0141]

以小麦麸皮为原料,采用以下步骤制备圆化麸皮:

[0142]

(1)将麸皮送入原料仓(图中未示出);

[0143]

(2)通过负压风路系统将麸皮由进料口11输送进筒体1的安装腔内;

[0144]

(3)选用辊型(圆柱形)动锤头32、混合型静锤头33(齿形和弧形工作面混合)(齿形占比20%,弧形占比80%,交错对称分布)、第一驱动器4频率35hz、第二驱动器5频率10hz、风机42hz;麸皮进料温度2℃,出料温度16℃;

[0145]

(4)获得圆化后的麸皮。

[0146]

上述步骤中所获得的圆化麸皮d90为2mm,近圆率为0.67、延伸率为1.38、磨圆度为0.75、光滑度为0.92。图11为小麦麸皮原料的光学放大二值化图像,图12为经圆化加工后的麸皮成品的光学放大二值化图像。对比图11和图12可见,小麦麸皮边缘经过圆化加工后形态发生了明显的变化。

[0147]

实施例2

[0148]

采用实施例1中的一种植源性材料加工装置。

[0149]

以小麦麸皮为原料,采用以下步骤制备圆化麸皮:

[0150]

(1)将麸皮送入原料仓(图中未示出);

[0151]

(2)通过负压风路系统将麸皮由进料口11输送进筒体1的安装腔内;

[0152]

(3)选用辊型(圆柱形)动锤头32、弧形的静锤头33、第一驱动器4频率25hz、第二驱动器5频率8hz、风机频率45hz;麸皮进料温度2℃,出料温度18℃;

[0153]

(4)获得圆化后的麸皮。

[0154]

上述步骤中所获得的圆化麸皮d90为2.3mm,近圆率为0.6、延伸率为1.7、磨圆度为0.57、光滑度为0.87。

[0155]

实施例3

[0156]

采用实施例1中的一种植源性材料加工装置。

[0157]

以小麦麸皮为原料,采用以下步骤制备圆化麸皮:

[0158]

(1)将麸皮送入原料仓(图中未示出);

[0159]

(2)通过负压风路系统将麸皮由进料口11输送进筒体1的安装腔内;

[0160]

(3)辊型(圆柱形)动锤头32、混合型静锤头33(齿形占比50%,弧形占比50%,交错对称分布)、第一驱动器4频率40hz、第二驱动器5频率9hz、风机频率40hz;麸皮进料温度2℃,出料温度16℃;

[0161]

(4)获得圆化后的麸皮。

[0162]

上述步骤中所获得的圆化麸皮d90为1mm,近圆率为0.9、延伸率为1.27、磨圆度为0.79、光滑度为0.95。

[0163]

实施例4

[0164]

采用实施例1中的一种植源性材料加工装置。

[0165]

以小麦麸皮为原料,采用以下步骤制备圆化麸皮:

[0166]

(1)将麸皮送入原料仓(图中未示出);

[0167]

(2)通过负压风路系统将麸皮由进料口11输送进筒体1的安装腔内;

[0168]

(3)选用辊型(圆柱形)动锤头32、混合型静锤头33(齿形和弧形工作面混合)(齿形占比80%,弧形占比20%,交错对称分布)、第一驱动器4频率42hz、第二驱动器5频率15hz、风机频率35hz;麸皮进料温度2℃,出料温度17℃;

[0169]

(4)将圆化麸皮送入暂存仓。

[0170]

上述步骤中所获得的圆化麸皮d90为0.5mm,近圆率为0.74、延伸率为1.23、磨圆度为0.82、光滑度为0.94。

[0171]

实施例5

[0172]

采用实施例1中的一种植源性材料加工装置。

[0173]

以小麦麸皮为原料,采用以下步骤制备圆化麸皮:

[0174]

(1)将原料麸皮在蒸煮系统(基于布勒dncb型设备调整)中使用饱和蒸汽处理2min,冷却后排出蒸煮系统;

[0175]

(2)将冷却的麸皮送入原料仓;

[0176]

(3)通过负压风路系统将麸皮由进料口11输送进筒体1的安装腔内;

[0177]

(4)选用弧形动锤头32、混合型静锤头33(齿形和弧形工作面混合)(齿形占比50%,弧形占比50%,交错对称分布)、第一驱动器4频率45hz、第二驱动器5频率9hz、风机频率40hz;麸皮进料温度30℃,出料温度51℃;

[0178]

(5)获得圆化后的麸皮。

[0179]

上述步骤中所获得的圆化麸皮d90为0.8mm,近圆率为0.69、延伸率为1.11、磨圆度为0.9、光滑度为0.91。

[0180]

实施例6

[0181]

采用实施例1中的一种植源性材料加工装置。

[0182]

以黑麦麸皮为原料,采用以下步骤制备圆化麸皮:

[0183]

(1)将麸皮送入原料仓(图中未示出);

[0184]

(2)通过负压风路系统将麸皮由进料口11输送进筒体1的安装腔内;

[0185]

(3)圆化参数设置与实施例1相同;麸皮进料温度20℃,出料温度38℃;

[0186]

(4)获得圆化后的麸皮。

[0187]

上述步骤中所获得的圆化麸皮d90为2.1mm,近圆率为0.7、延伸率为1.32、磨圆度为0.78、光滑度为0.91。

[0188]

实施例7

[0189]

以实施例2的圆化麸皮为原料,采用以下步骤制备馒头:

[0190]

(1)混粉:按面粉9kg,小麦麸皮1kg的比例混合均匀,制成混合粉;

[0191]

(2)和面:首先将0.1kg的酵母加入5kg水中制成悬浮液,将上述悬浮液加入混合粉中,和面5min,压片5道,将面团分割成若干100g的小面团;

[0192]

(3)发酵:将面团置于35℃试验箱中保温2h,利于酵母发酵;

[0193]

(4)成型:发酵后的面团反复揉搓均匀,最后手工揉制成型;

[0194]

(5)醒发:将面团置于同上面条件相同的发酵箱中醒发15min;

[0195]

(6)熟制:将醒发后的面团放入蒸锅中蒸20min,冷却至室温。

[0196]

表1.馒头评分标准表

[0197][0198]

表2.馒头评分表

[0199][0200]

实施例8

[0201]

以实施例4的圆化麸皮为原料,采用以下步骤制备面条:

[0202]

(1)混粉:按面粉9kg,小麦麸皮组分1kg的比例混合均匀,制成混合粉;

[0203]

(2)和面:加入适量水搅拌,形成均匀松散颗粒面团,和面温度25℃;和面加水量为4.5kg;

[0204]

(3)熟化:和好的面团置于样品袋中静置熟化15min,并保持面团温度在25℃。

[0205]

(4)压片:熟化后的面团在小型压面机上压片5次以形成组织细密、互相粘连厚薄均匀、平整光滑的面带;

[0206]

(5)二次熟化:面带于25℃静置熟化15min,用保鲜膜覆盖防止表面干裂;

[0207]

(6)切条:用刀将面带切成宽2mm左右的面条;

[0208]

(7)干燥:将湿面条置于通风处自然干燥;

[0209]

(8)熟制:将干燥后的面条截成5cm长,放入沸水中烹煮6min,捞出,用自来水冲洗2~3次,沥水5min。

[0210]

表3.面条评分标准表

[0211][0212]

表4.面条评分表

[0213][0214]

对比例1

[0215]

(为了更加鲜明对比圆化加工前和加工后,将实施例1-5所用的麸皮原料作为对比例)

[0216]

经测定,实施例1-5所用的麸皮原料d90为2.4mm,近圆率为0.37、延伸率为2.67、磨圆度为0.28、光滑度为0.82。麸皮原料的光学放大二值化图像见图11。

[0217]

对比例2

[0218]

小麦麸皮原料(对比例1),采用以下步骤粉碎:

[0219]

(1)将麸皮送入原料仓;

[0220]

(2)开启负压风路系统,麸皮由原料仓中排料至风路系统;

[0221]

(3)麸皮在风路系统的输送下进入超微粉碎机(精华粉体,cr1000)进行粉碎处理。其中、主机频率40hz、分级器频率16hz、风机42hz;

[0222]

(4)获得超微粉碎麸皮,其光学放大二值化图像见图13。

[0223]

上述步骤中所获得的圆化麸皮d90为1.7mm,近圆率为0.5、延伸率为2.22、磨圆度为0.54、光滑度为0.85。

[0224]

对比例3

[0225]

以对比例1的麸皮为原料,采用与实施例7相同的方法步骤制备馒头,其感官评价结果见表2。馒头评分标准表见表1。

[0226]

对比例4

[0227]

上述小麦麸皮原料(对比例1),采用以下步骤粉碎:

[0228]

(1)将麸皮送入原料仓;

[0229]

(2)开启负压风路系统,麸皮由原料仓中排料至风路系统;

[0230]

(3)麸皮在风路系统的输送下进入超微粉碎机(精华粉体,cr1000)进行粉碎处理。其中、主机频率40hz、分级器频率22hz、风机42hz;

[0231]

(4)获得粉碎后的麸皮。

[0232]

上述步骤中所获得的圆化麸皮d90为0.4mm,近圆率为0.55、延伸率为2.0、磨圆度为0.56、光滑度为0.84。采用与实施例8相同的方法步骤制备面条,其感官评价结果见表4,面条评分标准表见表3。

[0233]

实施例9

[0234]

采用实施例1中的一种植源性材料加工装置。

[0235]

以洁净小麦籽粒为原料,采用以下步骤制备圆化全麦粉:

[0236]

(1)将清理后的净麦送入原料仓(图中未示出);

[0237]

(2)通过负压风路系统将净麦由进料口11输送进筒体1的安装腔内;

[0238]

(3)选用辊型(圆柱形)动锤头32、混合型静锤头33(齿形和弧形工作面混合)(齿形占比30%,弧形占比70%,交错对称分布)、第一驱动器4频率34hz、第二驱动器5频率11hz、风机频率42hz;进料温度4℃,出料温度21℃;

[0239]

(4)获得粉碎圆化后的全麦粉。

[0240]

对上述步骤中所获得的圆化全麦粉中的麸皮统计分析,近圆率为0.65、延伸率为1.47、磨圆度为0.74、光滑度为0.90。圆化全麦粉的cb30留存率为21%。圆化全麦粉中含有蛋白(干基)15.2%、碳水化合物(干基)69.1%、脂肪(干基)1.8%、膳食纤维(干基)12.2%、灰分(干基)1.7%。其中,测得湿面筋含量34.6%,破损淀粉含量3.2%。

[0241]

实施例10

[0242]

采用实施例1中的一种植源性材料加工装置。

[0243]

以洁净小麦籽粒为原料,采用以下步骤制备圆化全麦粉:

[0244]

(1)将清理后的净麦送入原料仓(图中未示出);

[0245]

(2)通过负压风路系统将净麦由进料口11输送进筒体1的安装腔内;

[0246]

(3)选用辊型(圆柱形)动锤头32、弧形的静锤头33、第一驱动器4频率26hz、第二驱动器5频率8hz、风机频率45hz;进料温度4℃,出料温度20℃;

[0247]

(4)获得粉碎圆化后的全麦粉。

[0248]

对上述步骤中所获得的圆化全麦粉中的麸皮统计分析,近圆率为0.61、延伸率为1.69、磨圆度为0.56、光滑度为0.88。圆化全麦粉的cb30留存率为40%。圆化全麦粉中含有蛋白(干基)18.1%、碳水化合物(干基)69.3%、脂肪(干基)1.7%、膳食纤维(干基)9.1%、灰分(干基)1.8%。其中,测得湿面筋含量39.9%,破损淀粉含量2.5%。

[0249]

实施例11

[0250]

采用实施例1中的一种植源性材料加工装置。

[0251]

以洁净小麦籽粒为原料,采用以下步骤制备圆化全麦粉:

[0252]

(1)将清理后的净麦送入原料仓;

[0253]

(2)开启负压风路系统,净麦由原料仓中排料至负压风路系统;

[0254]

(3)净麦在风路系统的输送下进入超微冲击磨(超微冲击磨1000型,精华粉体工程设备有限公司,除特别声明外下同)进行预粉碎处理获得预粉碎小麦全粉;其中,主机频率42hz、分级器频率12hz、风机频率40hz;进料温度4℃,出料温度20℃;经过预粉碎处理后全麦粉中麸皮的代表性光学放大图像见图14(左),二值化图像见图14(右);

[0255]

(4)通过负压风路系统将预粉碎小麦全粉由进料口11输送进筒体1的安装腔内;选

用辊型动锤头32、混合型静锤头33(齿形占比50%,弧形占比50%,交错对称分布)、第一驱动器4频率40hz、第二驱动器5频率9hz、风机频率40hz;进料温度20℃,出料温度35℃;

[0256]

(5)获得粉碎圆化后的全麦粉;圆化处理后的全麦粉中麸皮(筛分出的)的代表性光学放大二值化图像(图15)。

[0257]

对上述步骤中所获得的预粉碎全麦粉中的麸皮和圆化全麦粉中的麸皮统计分析,前者近圆率为0.25、延伸率为1.73、磨圆度为0.59、光滑度为0.80;后者近圆率为0.89、延伸率为1.25、磨圆度为0.79、光滑度为0.95。预粉碎和圆化全粉的cb30留存率分别为8%和3%。圆化全麦粉中含有蛋白(干基)10.3%、碳水化合物(干基)73.2%、脂肪(干基)2.0%、膳食纤维(干基)12.7%、灰分(干基)1.9%。其中,测得湿面筋含量26.1%。预粉碎全麦粉和圆化全麦粉的破损淀粉含量分别为4.5%和7.4%。

[0258]

实施例12

[0259]

采用实施例1中的一种植源性材料加工装置。

[0260]

以洁净小麦籽粒为原料,采用以下步骤制备圆化全麦粉:

[0261]

(1)将清理后的洁净麦类作物籽粒(净麦)送入原料仓;

[0262]

(2)通过负压风路系统将净麦由进料口11输送进筒体1的安装腔内;

[0263]

(3)选用辊型动锤头32、混合型静锤头33(齿形占比80%,弧形占比20%,交错对称分布)、第一驱动器4频率42hz、第二驱动器5频率12hz、风机频率40hz;进料温度4℃,出料温度20℃;

[0264]

(4)获得粉碎圆化后的全麦粉。

[0265]

对上述步骤中所获得的圆化全麦粉中的麸皮统计分析,近圆率为0.75、延伸率为1.33、磨圆度为0.82、光滑度为0.92。圆化全麦粉的cb30留存率为12%。圆化全麦粉中含有蛋白(干基)10.1%、碳水化合物(干基)73.2%、脂肪(干基)1.9%、膳食纤维(干基)12.8%、灰分(干基)1.8%。其中,测得湿面筋含量26%,破损淀粉含量3.9%。

[0266]

实施例13

[0267]

采用实施例1中的一种植源性材料加工装置。

[0268]

常规小麦粉加工中后获得富胚乳部分和富麸皮部分,以富麸皮部分为原料,采用以下步骤制备圆化全麦粉:

[0269]

(1)将富麸皮部分送入原料仓;

[0270]

(2)通过负压风路系统将富麸皮部分由进料口11输送进筒体1的安装腔内;

[0271]

(3)选用辊型动锤头32、混合型静锤头33(齿形占比50%,弧形占比50%,交错对称分布)、第一驱动器4频率40hz、第二驱动器5频率9hz、风机频率40hz;进料温度4℃,出料温度19℃;

[0272]

(4)获得粉碎圆化后的富麸皮部分;

[0273]

(5)将粉碎圆化后的富麸皮部分回添至上述富胚乳部分获得全麦粉;

[0274]

(6)获得粉碎圆化后的全麦粉。

[0275]

对上述步骤中所获得的圆化后的富麸皮部分统计分析,近圆率为0.90、延伸率为1.27、磨圆度为0.79、光滑度为0.95。圆化全麦粉的cb30留存率为10%。圆化全麦粉中含有蛋白(干基)12.3%、碳水化合物(干基)71.6%、脂肪(干基)1.8%、膳食纤维(干基)12.6%、灰分(干基)1.7%。其中,测得湿面筋含量29.5%,破损淀粉含量3.98%。

[0276]

实施例14

[0277]

采用实施例1中的一种植源性材料加工装置。

[0278]

以洁净黑麦籽粒为原料,采用以下步骤制备圆化全麦粉:

[0279]

(1)将清理后的净麦送入原料仓;

[0280]

(2)通过负压风路系统将净麦由进料口11输送进筒体1的安装腔内;

[0281]

(3)净麦在风路系统的输送下进入专用设备进行粉碎圆化处理;其中,选用辊型锤头、混合型静锤头33(齿形占比30%,弧形占比70%,交错对称分布)、第一驱动器4频率34hz、第二驱动器5频率11hz、风机频率42hz;进料温度4℃,出料温度22℃;

[0282]

(4)获得粉碎圆化后的全麦粉。

[0283]

对上述步骤中所获得的圆化全麦粉中的麸皮统计分析,近圆率为0.65、延伸率为1.51、磨圆度为0.71、光滑度为0.87。圆化全麦粉的cb30留存率为24%。圆化全麦粉中含有蛋白(干基)12.9%、碳水化合物(干基)69.1%、脂肪(干基)1.8%、膳食纤维(干基)14.6%、灰分(干基)1.7%。其中,测得湿面筋含量30.7%,破损淀粉含量3.1%。

[0284]

实施例15

[0285]

以实施例12的圆化全麦粉为原料,采用以下步骤制备馒头:

[0286]

(1)混粉:按面粉9kg,小麦麸皮1kg的比例混合均匀,制成混合粉;

[0287]

(2)和面:首先将0.1kg的酵母加入5kg水中制成悬浮液,将上述悬浮液加入混合粉中,和面5min,压片5道,将面团分割成若干100g的小面团;

[0288]

(3)发酵:将面团置于35℃试验箱中保温2h,利于酵母发酵;

[0289]

(4)成型:发酵后的面团反复揉搓均匀,最后手工揉制成型;

[0290]

(5)醒发:将面团置于同上面条件相同的发酵箱中醒发15min;

[0291]

(6)熟制:将醒发后的面团放入蒸锅中蒸20min,冷却至室温。

[0292]

表5.馒头评分表

[0293][0294]

对比例5

[0295]

以实施例11的中预粉碎小麦全粉为原料,采用与实施例15相同的方法步骤制备馒头,其感官评价结果见表5。馒头评分标准表见表1。

[0296]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。