一种在sic衬底上形成inn薄膜的方法

技术领域

1.本发明涉及新材料制备技术领域,具体涉及一种在sic衬底上形成inn薄膜的方法。

背景技术:

2.氮化铟(inn)作为一种氮化物半导体,与gan和aln相比,inn的有效质量最小,载流子迁移率和漂移速率最高,这些特性让inn在高速高频晶体管等电子器件的应用上具有独特优势,因此在制备高效率太阳能电池、半导体发光二极管及光通信等光学器件上有极大需求。

3.现有技术中,通常以玻璃作为衬底来制备inn薄膜,制备工艺所需温度通常为800℃以上。然而,较高温度通常会使玻璃衬底中的杂质离子扩散到inn薄膜中,从而造成inn薄膜的非故意掺杂,严重影响inn薄膜的质量。

4.因此,急需开发一种新的inn薄膜的制备方法,其能够避免衬底中的杂质离子扩散到inn薄膜中。

技术实现要素:

5.本发明的目的是克服现有技术的缺点,提供一种新的inn薄膜的制备方法,其采用化学性质和物理性质相对稳定的sic作为衬底,并在其表面形成sin缓冲层后,通过电子回旋共振-等离子体增强金属有机物化学气相沉积(ecr-pemocvd)在较低温度下形成inn薄膜,所形成的inn薄膜不存在杂质离子混入,质量较高。

6.为了实现以上目的,本发明提供如下技术方案。

7.一种在sic衬底上形成inn薄膜的方法,包括以下步骤:

8.利用氮等离子体轰击sic衬底,从而在其表面形成sin缓冲层,得到预处理sic衬底;以及

9.将所述预处理sic衬底置于ecr-pemocvd系统的沉积室中,抽真空后,加热所述预处理sic衬底,并向所述沉积室中通入三甲基铟和氮气,从而在所述预处理sic衬底上形成inn薄膜。

10.优选地,在形成所述sin缓冲层之前,清洗并干燥所述sic衬底。

11.优选地,所述清洗包括:将所述sic衬底依次用丙酮、乙醇和去离子水进行超声波清洗。优选地,乙醇的浓度为99.99%。

12.优选地,所述干燥包括:利用氮气吹干。优选地,在用氮气吹干后,可将sic衬底放至充满氮气的手套箱内,以防衬底被再次污染。

13.优选地,在干燥所述sic衬底之后且在形成所述sin缓冲层之前,将所述sic衬底进行等离子清洗。使用等离子清洗,可以提高对sic衬底的清洁度,有利于后续形成sin缓冲层和inn薄膜。等离子清洗即对气体施加足够的能量使之离化成为等离子状态。等离子体的“活性”组分包括:离子、电子、原子、活性基团、激发态的核素(亚稳态)、光子等,通过利用这

些活性组分的性质来处理衬底表面,从而实现清洁更加彻底,表面杂质去除率更高等目的。优选地,在充满h2和n2的腔室内进行等离子清洗。h2和n2的配比为,(5-15):(1-5),优选(8-12):(1-3)。清洗温度为200-300℃,优选为240-260℃。

14.优选地,在反应室内利用氮等离子体进行轰击,轰击反应时间为36h-72h,反应室内的氮气流量为80-240sccm,压强为0.2-1.2pa。优选地,在真空蒸镀机的反应室内进行轰击。在sic衬底表面形成sin缓冲层,可以有效防止sic衬底在后续过程发生氧化,杜绝碳缺陷产生。

15.优选地,所述加热包括:首先将所述预处理sic衬底加热至300-330℃,在通入三甲基铟和氮气后,再将所述预处理sic衬底加热至350-550℃。采用梯度升温方式进行加热,一方面有利于更快地升温到反应所需温度,另一方面减少对腔室设备损伤,减少维修更换成本。

16.优选地,三甲基铟和氮气由氦气携带。氦气、三甲基铟和氮气的流量比为(5-20):(1-10):(30-90),优选为(10-15):(3-7):(40-75)。区别于现有技术用氢气作为载气,氦气作为一种无色的惰性气体,性质非常不活泼,一般状态下很难与其他物质发生反应,且是所有气体中最不容易液化的,因此使用氦气作为载气能保证整个工艺流程顺利进行,保证载气不会液化或生成其他物质掉落在薄膜上,导致薄膜污染。此外,相对于化学性质非常活泼的氢气而言,氦气作为载气使用非常安全。

17.优选地,在通入三甲基铟和氮气后,所述沉积室内的压强为1.5-2.2pa。

18.优选地,三甲基铟和氮气的纯度均为99.99%。

19.优选地,沉积时间为6h-10h。优选地,在沉积时,微波电源功率设定为800-1000w。

20.优选地,氦气、三甲基铟和氮气的流量比为10:3:40,反应温度为350℃,沉积室内压强为1.5pa,微波电源功率为800w,沉积时间为6h。

21.优选地,氦气、三甲基铟和氮气的流量比为12:5:60,反应温度为480℃,沉积室内压强为1.9pa,微波电源功率为920w,沉积时间为8.5h。

22.优选地,氦气、三甲基铟和氮气的流量比为15:7:75,反应温度为550℃,沉积室内压强为2.2pa,微波电源功率为1000w,沉积时间为10h。

23.优选地,将表面形成有所述inn薄膜的所述预处理sic衬底在氨气气氛中进行氢化和氮化处理。优选地,氢化和氮化处理的温度为100℃以上。进行氢化处理,能够显著降低inn薄膜的表面粗糙度。进行氮化处理,能够减小inn和sic衬底的晶格失配。

24.优选地,在形成所述inn薄膜后,关闭各气体源,在降温至80-100℃时,关闭微波电源,继续降至20-30℃时取出表面形成有inn薄膜的预处理sic衬底。

25.优选地,气体源的关闭顺序依次为关闭氦气源、关闭三甲基铟源、关闭氮气源。

26.相比现有技术,本发明的有益效果:

27.1、本发明提供了一种新的inn薄膜的制备方法,其采用化学性质和物理性质相对稳定的sic作为衬底,并在其表面形成sin缓冲层后,通过电子回旋共振-等离子体增强金属有机物化学气相沉积(ecr-pemocvd)在较低温度下形成inn薄膜,所形成的inn薄膜不存在杂质离子混入,质量较高。

28.2、本发明通过对表面形成有inn薄膜的预处理sic衬底进行氢化和氮化处理,显著降低了inn薄膜的表面粗糙度,并且减小了inn和sic衬底的晶格失配。

29.3、本发明以氦气作为三甲基铟和氮气的载气,安全性高,并且由于氦气很难与其他物质发生反应,且是所有气体中最不容易液化的,因此使用氦气作为载气能够保证载气不会液化或生成其他物质掉落在薄膜上,导致薄膜污染。

30.4、本发明方法在较低温度下进行,加热过程较短,节约能耗。

附图说明

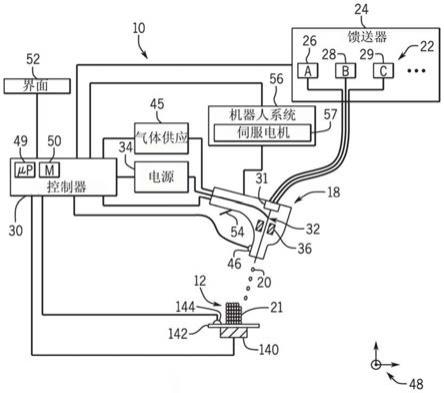

31.图1为本发明利用ecr-pemocvd在sic衬底上形成inn薄膜的流程图。

具体实施方式

32.为了使本发明所述的内容更加便于理解,下面结合具体实施例对本发明所述的技术方案做进一步说明,但本发明不仅限于此。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。除非另有说明,实施例中使用的原料和试剂均为市售商品。本文未记载的试剂、仪器或操作步骤均是本领域普通技术人员可常规确定的内容。

33.实施例1

34.首先,将sic衬底依次放到盛有丙酮、乙醇和去离子水的容器中用超声波清洗若干次,接着用氮气吹干,并暂放至充满氮气的手套箱内。

35.然后,将sic衬底从手套箱取出并放至充满h2和n2的腔室内进行等离子清洗,h2和n2的配比为10:2,清洗温度为250℃。

36.接下来,将等离子清洗后的sic衬底放至真空蒸镀机的反应室内,用氮等离子体对sic衬底表面进行轰击,从而在sic衬底表面形成sin缓冲层,得到预处理sic衬底,其中反应室内的氮气流量为160sccm,反应室内的压强为0.7pa。

37.之后,将所得到的预处理sic衬底置于ecr-pemocvd系统的沉积室中,并将沉积室抽成真空。然后,将预处理sic衬底加热至315℃。接着向所述沉积室中通入氦气携带的三甲基铟和氮气,三者的流量比为10:3:40,反应温度为350℃,沉积室内的压强为1.5pa。待室内压强稳定之后,把微波电源功率设定为800w,沉积时间设为6h,从而在预处理sic衬底上形成inn薄膜。

38.实验结束后,采用霍尔测试设备(型号为hl5500pc,量程为0.1ohm/square-100gohm/square)对inn薄膜的迁移率和载流子浓度进行测试分析,结果如表1所示。由于sic不导电,其电学性能全部来自于inn薄膜。由表1可以看出sic衬底上的inn薄膜的电学性能良好,迁移率和载流子浓度较高。测试结果表明,sic衬底上的inn薄膜质量高,满足高频率大功率器件对inn薄膜质量的要求。

39.表1:在sic衬底上沉积生长的inn薄膜的电学性能

[0040][0041]

实施例2

[0042]

首先,将sic衬底依次放到盛有丙酮、乙醇和去离子水的容器中用超声波清洗若干次,接着用氮气吹干,并暂放至充满氮气的手套箱内。

[0043]

然后,将sic衬底从手套箱取出并放至充满h2和n2的腔室内进行等离子清洗,h2和n2的配比为10:2,清洗温度为250℃。

[0044]

接下来,将等离子清洗后的sic衬底放至真空蒸镀机的反应室内,用氮等离子体对sic衬底表面进行轰击,从而在sic衬底表面形成sin缓冲层,得到预处理sic衬底,其中反应室内的氮气流量为160sccm,反应室内的压强为0.7pa。

[0045]

之后,将所得到的预处理sic衬底置于ecr-pemocvd系统的沉积室中,并将沉积室抽成真空。然后,将预处理sic衬底加热至315℃。接着向所述沉积室中通入氦气携带的三甲基铟和氮气,三者的流量比为12:5:60,反应温度为480℃,沉积室内的压强为1.9pa。待室内压强稳定之后,把微波电源功率设定为920w,沉积时间设为8.5h,从而在预处理sic衬底上形成inn薄膜。

[0046]

实验结束后,采用霍尔测试设备对inn薄膜的迁移率和载流子浓度进行测试分析,结果如表2所示。由于sic不导电,其电学性能全部来自于inn薄膜。由表2可以看出sic衬底上的inn薄膜的电学性能良好,迁移率和载流子浓度较高。测试结果表明,sic衬底上的inn薄膜质量高,满足高频率大功率器件对inn薄膜质量的要求。

[0047]

表2:在sic衬底上沉积生长的inn薄膜的电学性能

[0048][0049]

实施例3

[0050]

首先,将sic衬底依次放到盛有丙酮、乙醇和去离子水的容器中用超声波清洗若干次,接着用氮气吹干,并暂放至充满氮气的手套箱内。

[0051]

然后,将sic衬底从手套箱取出并放至充满h2和n2的腔室内进行等离子清洗,h2和n2的配比为10:2,清洗温度为250℃。

[0052]

接下来,将等离子清洗后的sic衬底放至真空蒸镀机的反应室内,用氮等离子体对sic衬底表面进行轰击,从而在sic衬底表面形成sin缓冲层,得到预处理sic衬底,其中反应室内的氮气流量为160sccm,反应室内的压强为0.7pa。

[0053]

之后,将所得到的预处理sic衬底置于ecr-pemocvd系统的沉积室中,并将沉积室抽成真空。然后,将预处理sic衬底加热至315℃。接着向所述沉积室中通入氦气携带的三甲基铟和氮气,三者的流量比为15:7:75,反应温度为550℃,沉积室内的压强为2.2pa。待室内压强稳定之后,把微波电源功率设定为1000w,沉积时间设为10h,从而在预处理sic衬底上形成inn薄膜。

[0054]

实验结束后,采用霍尔测试设备对inn薄膜的迁移率和载流子浓度进行测试分析,结果如表3所示。由于sic不导电,其电学性能全部来自于inn薄膜。由表3可以看出sic衬底上的inn薄膜的电学性能良好,迁移率和载流子浓度较高。测试结果表明,sic衬底上的inn

薄膜质量高,满足高频率大功率器件对inn薄膜质量的要求。

[0055]

表3:在sic衬底上沉积生长的inn薄膜的电学性能

[0056][0057]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。