1.本发明涉及电镀污泥处理技术领域,具体涉及一种电镀污泥中铬元素选择性提取回收方法及其装置。

背景技术:

2.电镀污泥中的铬元素容易氧化成可溶性的复合阴离子,然后通过淋洗转移到地面水或地下水中。土壤中铬过多时,会抑制有机物质的硝化作用,并使铬在植物体内蓄积,天然水中一般仅含微量的铬,通过河流输送入海,沉于海底,当地下水中各含量聚集到一定程度时,会导致作物停止生长,濒于死亡。

3.然后,现有技术中在对电镀污泥中金属元素进行分离回收时,由于电镀污泥含水率高、成份复杂,含有多种重金属元素如铜、锌、镍、铬等;金属多以氢氧化物、氧化物及碳酸盐等状态赋存,金属含量波动范围大;因此难以实现铬元素选择性提取回收。

技术实现要素:

[0004][0005]

针对上述存在的技术问题,本发明提供了一种电镀污泥中铬元素选择性提取回收方法及装置。

[0006]

本发明的技术方案为:一种电镀污泥中铬元素选择性提取回收方法,包括以下步骤:

[0007]

s1、电镀污泥预处理:

[0008]

s1-1、将电镀污泥通入脱水设备中,在1.8~2.5mpa压力下保压脱水处理 30~55min后干燥至含水率小于20%,得到干燥污泥;

[0009]

s1-2、将步骤s1-1所得干燥污泥置入焙烧炉中,在空气气氛下以300~780℃的温度焙烧处理20~45min,自然冷却后粉碎,并过20-50目筛,得到待浸出污泥颗粒;

[0010]

s2、酸浸出:

[0011]

s2-1、配制质量浓度为5~11%的硫酸溶液,然后将硫酸溶液与步骤s1-2所得待浸出污泥颗粒按照体积比5~8:1混合,得到混合物a;

[0012]

s2-2、将步骤s2-1所得混合物a加热至30~90℃,然后以22~35khz的频率、630~880w的功率超声处理20~60min,得到混合物b;最后对混合物b进行过滤处理,得到滤液;

[0013]

s2-3、将步骤s2-2所得滤液静置处理45~85min后,抽取上清液,得到浸出液;

[0014]

s3、铬元素富集:

[0015]

s3-1、向步骤s2-3所得浸出液中加入其体5~13%的乙醇溶液,并搅拌混合均匀,然后通入气化箱中,在250~480℃温度条件下进行气化处理,得到气相铬元素;

[0016]

s3-2、将步骤s3-1所得气相铬元素通入质量浓度为15~23%的七水硫酸亚铁溶液中进行反应30~55min,形成三价铬沉淀,对三价铬沉淀进行分离即可。

[0017]

进一步地,步骤s1-2完成后,将待浸出污泥颗粒置入干化机中,在 880~1050℃温

度条件下干化处理25~45min;通过对待浸出污泥颗粒进行干化处理,能够是待浸出污泥颗粒中的有机物以及可燃杂质得到有效去除,降低电镀污泥中铬元素的分离难度,提高铬元素的提取效率。

[0018]

进一步地,步骤s3-2完成后,首先利用离子交换树脂对七水硫酸亚铁溶液进行吸附处理,然后利用质量浓度为12~18%的碳酸钠水溶液对离子交换树脂进行解吸,并对解吸液中沉淀进行分离;通过对七水硫酸亚铁溶液进行离子交换树脂吸附处理,能够是七水硫酸亚铁溶液中的悬浮铬元素进行有效提取。

[0019]

进一步地,步骤s2-3完成后,将浸出液通入高压反应釜中,控制高压反应釜温度为280~350℃,压力为3~6mpa,持续反应10~25min,高压反应釜出料即得水热浸出液;通过对浸出液进行水热处理,能够使浸出液中的粘性有机物分解,同时能够破坏浸出液中的胶体结构,提高铬元素的富集效率。

[0020]

进一步地,步骤s3-2完成后,将三价铬沉淀在90~120℃温度条件下干燥至恒重,然后球磨成粒径小于2mm的颗粒料;通过对三价铬沉淀进行干燥和球磨处理,有利于铬材料的收集和利用。

[0021]

进一步地,步骤s2-1完成后,向混合物a中加入其体积5~11%的体积浓度为4~9%的过氧化氢溶液,并在125~185℃温度条件下反应45~60min;通过向混合物a中加入过氧化氢溶液,能够提高混合物a中六价铬的转化效率,而且不会引入新的金属离子,提高了电镀污泥中铬元素的提取效率。

[0022]

本发明还提供了一种电镀污泥中铬元素选择性提取回收装置,包括用于对电镀污泥进行深度脱水的脱水设备,用于对干燥污泥进行焙烧处理的焙烧炉,以及用于对浸出液和乙醇溶液的混合溶液进行气化处理的气化箱,脱水设备包括外壳体、升降组件、挤压脱水组件和控制器;外壳体下端设置有集水箱,集水箱与外壳体内部导通,集水箱侧壁上设置有排水管;

[0023]

升降组件包括升降套和升降电机,升降套活动套设在外壳体内部,升降套外部靠下位置转动卡接有第一连接套,第一连接套与外壳体的内壁固定连接,升降电机设置有两个,两个升降电机通过安装环对称设置在外壳体内部两侧,且位于第一连接套上端,升降电机的输出轴上均设置有升降丝杠,两个升降丝杠分别贯穿装环,且分别与第一连接套螺纹连接;

[0024]

挤压脱水组件包括脱水筒、挤压电机、挤压板和驱动电机,脱水筒套设在升降套内部,脱水筒上端开口,下端卡接有活动板,侧壁上贯穿设置有多个出水孔,脱水筒侧壁上转动卡接有两个第二连接套,两个第二连接套分别与升降套的内壁固定连接,挤压板滑动卡接在脱水筒上端开口处,挤压电机设置在外壳体顶部,挤压电机的输出轴上设置有挤压丝杠,挤压丝杠贯穿挤压板后与脱水筒内底部转动卡接,挤压丝杠与挤压板螺纹连接;活动板与集水箱顶部之间通过轴杆连接,轴杆上套设有连接齿轮,驱动电机设置在集水箱顶部,驱动电机的输出轴上设置有与连接齿轮啮合的驱动齿轮;

[0025]

控制器分别与升降电机、挤压电机和驱动电机电性连接。

[0026]

进一步地,挤压板上滑动卡接有振动板,振动板上端面设置有曲面振动套,挤压丝杠上套设有安装板,安装板下端转动卡接有挤压滚轮,挤压滚轮与曲面振动套上端面抵接;振动板与挤压板连接处设置有滑动杆,滑动杆上套设有复位弹簧,复位弹簧上端与振动板

抵接,下端与挤压板抵接,挤压丝杠转动过程中,带动安装板和挤压滚轮转动,从而使振动板在挤压滚轮的作用下上下往复运动,实现电镀污泥的振动挤压脱水,有利于提高电镀污泥的脱水效率。

[0027]

进一步地,安装环上设置有导向杆,导向杆与升降套的外壁滑动卡接,通过设置导向杆,有利于提高升降套移动时的稳定性,从而提高整个脱水装置的运行稳定性。

[0028]

进一步地,集水箱上端设置有防护套,防护套上端与活动板下端面转动卡接,驱动电机位于防护套内部,通过设置防护套,能够避免污泥对连接齿轮和驱动齿轮的啮合效果产生影响。

[0029]

本发明的脱水设备的工作原理为:

[0030]

s1、将升降电机、挤压电机和驱动电机分别与外部电源连接,通过控制器控制挤压电机反向转动,使得挤压板沿脱水筒向上移动;

[0031]

s2、将电镀污泥置入脱水筒中,并通过控制器控制挤压电机正向转动,挤压板在挤压丝杠的作用下沿脱水筒向下移动,对电镀污泥进行挤压脱水处理;同时,挤压丝杠转动过程中,带动安装板和挤压滚轮转动,从而使振动板在挤压滚轮和面振动套的共同作用下上下往复运动,实现电镀污泥的振动挤压脱水;电镀污泥中脱出的污水通过出水孔进入集水箱内部,并通过排水管集水箱;

[0032]

s3、电镀污泥挤压脱水完成后,通过控制器控制驱动电机驱动,由于驱动齿轮与连接齿轮之间啮合,从而使活动板带动脱水筒转动,实现电镀污泥的离心脱水;

[0033]

s4、电镀污泥离心脱水完成后,通过控制器控制挤压电机反向转动,使挤压板沿脱水筒向上移动,控制器控制升降电机启动,使得升降套在升降丝杠的作用下沿着导向杆向上移动,脱水筒在升降套的带动作用下同时向上移动,并与活动板脱离,最后移除脱水后的电镀污泥即可。

[0034]

与现有技术相比,本发明的有益效果是:本发明的方法设计合理,能够实现电镀污泥中铬元素的选择性回收,同时能够显著提高铬元素的回收效率,有利于促进铬元素转化为铬金属产品,从而实现了电镀污泥的资源化利用,具有显著的经济效益和环境效益;本发明根据铬元素的化学特性,利用硫酸溶液作为铬元素的浸出液;同时,铬元素浸出过程中,利用超声手段能够有效避免溶液中胶体对于铬元素的浸出产生影响,进一步提高铬元素的浸出效率;电镀污泥中铬元素浸出前,对电镀污泥进行焙烧处理,能够避免脱水干燥后电镀污泥板结,从而促进电镀污泥中铬元素与外界空气接触而氧化;通过本发明的脱水设备能够实现电镀污泥的挤压、振动和离心脱水处理,有效提高了电镀污泥脱水效率,避免了电镀污泥中有机质对铬元素的浸出造成干扰,同时破坏蛋白等有机物对铬的络合作用,提高电镀污泥中铬元素的回收效率。

附图说明

[0035]

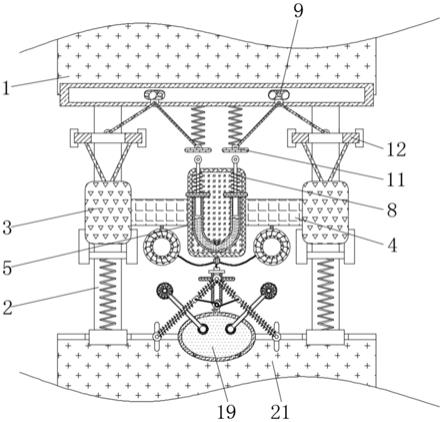

图1是本发明的脱水设备的纵剖图;

[0036]

图2是本发明的脱水设备的左视图;

[0037]

图3是本发明的脱水设备的内部结构示意图;

[0038]

图4是本发明的脱水筒的结构示意图;

[0039]

图5是本发明的活动板与脱水筒的连接示意图;

[0040]

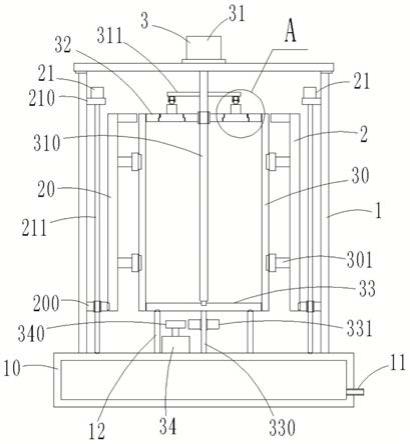

图6是本发明图1中a处的放大示意图;

[0041]

其中,1-外壳体、10-集水箱、11-排水管、12-防护套、2-升降组件、20-升降套、200-第一连接套、21-升降电机、210-安装环、2100-导向杆、211-升降丝杠、3-挤压脱水组件、30-脱水筒、300-出水孔、301-第二连接套、31-挤压电机、 310-挤压丝杠、311-安装板、312-挤压滚轮、32-挤压板、320-振动板、3200-滑动杆、3201-复位弹簧、321-曲面振动套、33-活动板、330-轴杆、331-连接齿轮、 34-驱动电机、340-驱动齿轮。

具体实施方式

[0042]

实施例1

[0043]

一种电镀污泥中铬元素选择性提取回收方法,包括以下步骤:

[0044]

s1、电镀污泥预处理:

[0045]

s1-1、将电镀污泥通入脱水设备中,在1.8mpa压力下保压脱水处理30min 后干燥至含水率至15%,得到干燥污泥;

[0046]

s1-2、将步骤s1-1所得干燥污泥置入焙烧炉中,在空气气氛下以300℃的温度焙烧处理20min,自然冷却后粉碎,并过20目筛,得到待浸出污泥颗粒;

[0047]

s2、酸浸出:

[0048]

s2-1、配制质量浓度为5%的硫酸溶液,然后将硫酸溶液与步骤s1-2所得待浸出污泥颗粒按照体积比5:1混合,得到混合物a;

[0049]

s2-2、将步骤s2-1所得混合物a加热至30℃,然后以22khz的频率、 630w的功率超声处理20min,得到混合物b;最后对混合物b进行过滤处理,得到滤液;

[0050]

s2-3、将步骤s2-2所得滤液静置处理45min后,抽取上清液,得到浸出液;

[0051]

s3、铬元素富集:

[0052]

s3-1、向步骤s2-3所得浸出液中加入其体5%的乙醇溶液,并搅拌混合均匀,然后通入气化箱中,在250℃温度条件下进行气化处理,得到气相铬元素;

[0053]

s3-2、将步骤s3-1所得气相铬元素通入质量浓度为15%的七水硫酸亚铁溶液中进行反应30min,形成三价铬沉淀,对三价铬沉淀进行分离即可。

[0054]

实施例2

[0055]

本实施例记载的是适用于实施例1的电镀污泥中铬元素选择性提取回收装置,包括用于对电镀污泥进行深度脱水的脱水设备,用于对干燥污泥进行焙烧处理的焙烧炉,以及用于对浸出液和乙醇溶液的混合溶液进行气化处理的气化箱,脱水设备包括外壳体1、升降组件2、挤压脱水组件3和控制器;外壳体1 下端设置有集水箱10,集水箱10与外壳体1内部导通,集水箱10侧壁上设置有排水管11;

[0056]

升降组件2包括升降套20和升降电机21,升降套20活动套设在外壳体1 内部,升降套20外部靠下位置转动卡接有第一连接套200,第一连接套200与外壳体1的内壁固定连接,升降电机21设置有两个,两个升降电机21通过安装环210对称设置在外壳体1内部两侧,且位于第一连接套200上端,升降电机21的输出轴上均设置有升降丝杠211,两个升降丝杠211分别贯穿装环210,且分别与第一连接套200螺纹连接;

[0057]

挤压脱水组件3包括脱水筒30、挤压电机31、挤压板32和驱动电机34,脱水筒30套设在升降套20内部,脱水筒30上端开口,下端卡接有活动板33,侧壁上贯穿设置有多个出水

孔300,脱水筒30侧壁上转动卡接有两个第二连接套301,两个第二连接套301分别与升降套20的内壁固定连接,挤压板32滑动卡接在脱水筒30上端开口处,挤压电机31设置在外壳体1顶部,挤压电机31 的输出轴上设置有挤压丝杠310,挤压丝杠310贯穿挤压板32后与脱水筒30内底部转动卡接,挤压丝杠310与挤压板32螺纹连接;活动板33与集水箱10顶部之间通过轴杆330连接,轴杆330上套设有连接齿轮331,驱动电机34设置在集水箱10顶部,驱动电机34的输出轴上设置有与连接齿轮331啮合的驱动齿轮340;

[0058]

控制器分别与升降电机21、挤压电机31和驱动电机34电性连接;控制器、升降电机21、挤压电机31和驱动电机34均为市售产品。

[0059]

实施例3

[0060]

一种电镀污泥中铬元素选择性提取回收方法,包括以下步骤:

[0061]

s1、电镀污泥预处理:

[0062]

s1-1、将电镀污泥通入脱水设备中,在2.1mpa压力下保压脱水处理40min 后干燥至含水率至16%,得到干燥污泥;

[0063]

s1-2、将步骤s1-1所得干燥污泥置入焙烧炉中,在空气气氛下以480℃的温度焙烧处理36min,自然冷却后粉碎,并过45目筛,得到待浸出污泥颗粒;将待浸出污泥颗粒置入干化机中,在880℃温度条件下干化处理25min;通过对待浸出污泥颗粒进行干化处理,能够是待浸出污泥颗粒中的有机物以及可燃杂质得到有效去除,降低电镀污泥中铬元素的分离难度,提高铬元素的提取效率;

[0064]

s2、酸浸出:

[0065]

s2-1、配制质量浓度为9%的硫酸溶液,然后将硫酸溶液与步骤s1-2所得干化后的待浸出污泥颗粒按照体积比7:1混合,得到混合物a;

[0066]

s2-2、将步骤s2-1所得混合物a加热至65℃,然后以28khz的频率、 725w的功率超声处理40min,得到混合物b;最后对混合物b进行过滤处理,得到滤液;

[0067]

s2-3、将步骤s2-2所得滤液静置处理68min后,抽取上清液,得到浸出液;

[0068]

s3、铬元素富集:

[0069]

s3-1、向步骤s2-3所得浸出液中加入其体9%的乙醇溶液,并搅拌混合均匀,然后通入气化箱中,在360℃温度条件下进行气化处理,得到气相铬元素;

[0070]

s3-2、将步骤s3-1所得气相铬元素通入质量浓度为19%的七水硫酸亚铁溶液中进行反应42min,形成三价铬沉淀,对三价铬沉淀进行分离即可。

[0071]

实施例4

[0072]

本实施例记载的是适用于实施例3的电镀污泥中铬元素选择性提取回收装置,包括用于对电镀污泥进行深度脱水的脱水设备,用于对干燥污泥进行焙烧处理的焙烧炉,以及用于对浸出液和乙醇溶液的混合溶液进行气化处理的气化箱,脱水设备包括外壳体1、升降组件2、挤压脱水组件3和控制器;外壳体1 下端设置有集水箱10,集水箱10与外壳体1内部导通,集水箱10侧壁上设置有排水管11;

[0073]

升降组件2包括升降套20和升降电机21,升降套20活动套设在外壳体1 内部,升降套20外部靠下位置转动卡接有第一连接套200,第一连接套200与外壳体1的内壁固定连接,升降电机21设置有两个,两个升降电机21通过安装环210对称设置在外壳体1内部两侧,且位于第一连接套200上端,升降电机21的输出轴上均设置有升降丝杠211,两个升降丝杠211

分别贯穿装环210,且分别与第一连接套200螺纹连接;

[0074]

挤压脱水组件3包括脱水筒30、挤压电机31、挤压板32和驱动电机34,脱水筒30套设在升降套20内部,脱水筒30上端开口,下端卡接有活动板33,侧壁上贯穿设置有多个出水孔300,脱水筒30侧壁上转动卡接有两个第二连接套301,两个第二连接套301分别与升降套20的内壁固定连接,挤压板32滑动卡接在脱水筒30上端开口处,挤压板32上滑动卡接有振动板320,振动板320 上端面设置有曲面振动套321,挤压丝杠310上套设有安装板311,安装板311 下端转动卡接有挤压滚轮312,挤压滚轮312与曲面振动套321上端面抵接;振动板320与挤压板32连接处设置有滑动杆3200,滑动杆3200上套设有复位弹簧3201,复位弹簧3201上端与振动板320抵接,下端与挤压板32抵接,挤压丝杠310转动过程中,带动安装板311和挤压滚轮312转动,从而使振动板 320在挤压滚轮312的作用下上下往复运动,实现电镀污泥的振动挤压脱水,有利于提高电镀污泥的脱水效率;挤压电机31设置在外壳体1顶部,挤压电机 31的输出轴上设置有挤压丝杠310,挤压丝杠310贯穿挤压板32后与脱水筒30 内底部转动卡接,挤压丝杠310与挤压板32螺纹连接;活动板33与集水箱10 顶部之间通过轴杆330连接,轴杆330上套设有连接齿轮331,驱动电机34设置在集水箱10顶部,驱动电机34的输出轴上设置有与连接齿轮331啮合的驱动齿轮340;

[0075]

控制器分别与升降电机21、挤压电机31和驱动电机34电性连接;控制器、升降电机21、挤压电机31和驱动电机34均为市售产品。

[0076]

实施例5

[0077]

一种电镀污泥中铬元素选择性提取回收方法,包括以下步骤:

[0078]

s1、电镀污泥预处理:

[0079]

s1-1、将电镀污泥通入脱水设备中,在2.5mpa压力下保压脱水处理55min 后干燥至含水率至14%,得到干燥污泥;

[0080]

s1-2、将步骤s1-1所得干燥污泥置入焙烧炉中,在空气气氛下以780℃的温度焙烧处理45min,自然冷却后粉碎,并过50目筛,得到待浸出污泥颗粒;

[0081]

s2、酸浸出:

[0082]

s2-1、配制质量浓度为11%的硫酸溶液,然后将硫酸溶液与步骤s1-2所得待浸出污泥颗粒按照体积比8:1混合,得到混合物a;

[0083]

s2-2、将步骤s2-1所得混合物a加热至90℃,然后以35khz的频率、 880w的功率超声处理60min,得到混合物b;最后对混合物b进行过滤处理,得到滤液;

[0084]

s2-3、将步骤s2-2所得滤液静置处理85min后,抽取上清液,得到浸出液;

[0085]

s3、铬元素富集:

[0086]

s3-1、向步骤s2-3所得浸出液中加入其体13%的乙醇溶液,并搅拌混合均匀,然后通入气化箱中,在480℃温度条件下进行气化处理,得到气相铬元素;

[0087]

s3-2、将步骤s3-1所得气相铬元素通入质量浓度为23%的七水硫酸亚铁溶液中进行反应55min,形成三价铬沉淀,对三价铬沉淀进行分离即可;首先利用离子交换树脂对七水硫酸亚铁溶液进行吸附处理,然后利用质量浓度为12%的碳酸钠水溶液对离子交换树脂进行解吸,并对解吸液中沉淀进行分离;通过对七水硫酸亚铁溶液进行离子交换树脂吸附处理,能够是七水硫酸亚铁溶液中的悬浮铬元素进行有效提取;将三价铬沉淀在90℃温度条件下干燥至恒重,然后球磨成粒径为0.5-1.5mm的颗粒料;通过对三价铬沉淀进行干燥和

球磨处理,有利于铬材料的收集和利用。

[0088]

实施例6

[0089]

本实施例记载的是适用于实施例5的电镀污泥中铬元素选择性提取回收装置,包括用于对电镀污泥进行深度脱水的脱水设备,用于对干燥污泥进行焙烧处理的焙烧炉,以及用于对浸出液和乙醇溶液的混合溶液进行气化处理的气化箱,脱水设备包括外壳体1、升降组件2、挤压脱水组件3和控制器;外壳体1 下端设置有集水箱10,集水箱10与外壳体1内部导通,集水箱10侧壁上设置有排水管11;

[0090]

升降组件2包括升降套20和升降电机21,升降套20活动套设在外壳体1 内部,升降套20外部靠下位置转动卡接有第一连接套200,第一连接套200与外壳体1的内壁固定连接,升降电机21设置有两个,两个升降电机21通过安装环210对称设置在外壳体1内部两侧,且位于第一连接套200上端,升降电机21的输出轴上均设置有升降丝杠211,两个升降丝杠211分别贯穿装环210,且分别与第一连接套200螺纹连接;安装环210上设置有导向杆2100,导向杆 2100与升降套20的外壁滑动卡接,通过设置导向杆2100,有利于提高升降套 20移动时的稳定性,从而提高整个脱水装置的运行稳定性;

[0091]

挤压脱水组件3包括脱水筒30、挤压电机31、挤压板32和驱动电机34,脱水筒30套设在升降套20内部,脱水筒30上端开口,下端卡接有活动板33,侧壁上贯穿设置有多个出水孔300,脱水筒30侧壁上转动卡接有两个第二连接套301,两个第二连接套301分别与升降套20的内壁固定连接,挤压板32滑动卡接在脱水筒30上端开口处,挤压板32上滑动卡接有振动板320,振动板320 上端面设置有曲面振动套321,挤压丝杠310上套设有安装板311,安装板311 下端转动卡接有挤压滚轮312,挤压滚轮312与曲面振动套321上端面抵接;振动板320与挤压板32连接处设置有滑动杆3200,滑动杆3200上套设有复位弹簧3201,复位弹簧3201上端与振动板320抵接,下端与挤压板32抵接,挤压丝杠310转动过程中,带动安装板311和挤压滚轮312转动,从而使振动板 320在挤压滚轮312的作用下上下往复运动,实现电镀污泥的振动挤压脱水,有利于提高电镀污泥的脱水效率;挤压电机31设置在外壳体1顶部,挤压电机 31的输出轴上设置有挤压丝杠310,挤压丝杠310贯穿挤压板32后与脱水筒30 内底部转动卡接,挤压丝杠310与挤压板32螺纹连接;活动板33与集水箱10 顶部之间通过轴杆330连接,轴杆330上套设有连接齿轮331,驱动电机34设置在集水箱10顶部,驱动电机34的输出轴上设置有与连接齿轮331啮合的驱动齿轮340;集水箱10上端设置有防护套12,防护套12上端与活动板33下端面转动卡接,驱动电机34位于防护套12内部,通过设置防护套12,能够避免污泥对连接齿轮331和驱动齿轮340的啮合效果产生影响;

[0092]

控制器分别与升降电机21、挤压电机31和驱动电机34电性连接;控制器、升降电机21、挤压电机31和驱动电机34均为市售产品。

[0093]

实施例7

[0094]

一种电镀污泥中铬元素选择性提取回收方法,包括以下步骤:

[0095]

s1、电镀污泥预处理:

[0096]

s1-1、将电镀污泥通入脱水设备中,在1.8mpa压力下保压脱水处理30min 后干燥至含水率至16%,得到干燥污泥;

[0097]

s1-2、将步骤s1-1所得干燥污泥置入焙烧炉中,在空气气氛下以780℃的温度焙烧处理20min,自然冷却后粉碎,并过20目筛,得到待浸出污泥颗粒;

[0098]

s2、酸浸出:

[0099]

s2-1、配制质量浓度为5%的硫酸溶液,然后将硫酸溶液与步骤s1-2所得待浸出污泥颗粒按照体积比5:1混合,得到混合物a;

[0100]

s2-2、将步骤s2-1所得混合物a加热至30℃,然后以22khz的频率、 630w的功率超声处理20min,得到混合物b;最后对混合物b进行过滤处理,得到滤液;

[0101]

s2-3、将步骤s2-2所得滤液静置处理45min后,抽取上清液,得到浸出液;将浸出液通入高压反应釜中,控制高压反应釜温度为280℃,压力为3mpa,持续反应10min,高压反应釜出料即得水热浸出液;通过对浸出液进行水热处理,能够使浸出液中的粘性有机物分解,同时能够破坏浸出液中的胶体结构,提高铬元素的富集效率;

[0102]

s3、铬元素富集:

[0103]

s3-1、向步骤s2-3所得水热浸出液中加入其体5%的乙醇溶液,并搅拌混合均匀,然后通入气化箱中,在250℃温度条件下进行气化处理,得到气相铬元素;

[0104]

s3-2、将步骤s3-1所得气相铬元素通入质量浓度为15%的七水硫酸亚铁溶液中进行反应30min,形成三价铬沉淀,对三价铬沉淀进行分离即可。

[0105]

实施例8

[0106]

本实施例记载的是适用于实施例7的电镀污泥中铬元素选择性提取回收装置,包括用于对电镀污泥进行深度脱水的脱水设备,用于对干燥污泥进行焙烧处理的焙烧炉,以及用于对浸出液和乙醇溶液的混合溶液进行气化处理的气化箱,脱水设备包括外壳体1、升降组件2、挤压脱水组件3和控制器;外壳体1 下端设置有集水箱10,集水箱10与外壳体1内部导通,集水箱10侧壁上设置有排水管11;

[0107]

升降组件2包括升降套20和升降电机21,升降套20活动套设在外壳体1 内部,升降套20外部靠下位置转动卡接有第一连接套200,第一连接套200与外壳体1的内壁固定连接,升降电机21设置有两个,两个升降电机21通过安装环210对称设置在外壳体1内部两侧,且位于第一连接套200上端,升降电机21的输出轴上均设置有升降丝杠211,两个升降丝杠211分别贯穿装环210,且分别与第一连接套200螺纹连接;安装环210上设置有导向杆2100,导向杆 2100与升降套20的外壁滑动卡接,通过设置导向杆2100,有利于提高升降套 20移动时的稳定性,从而提高整个脱水装置的运行稳定性;

[0108]

挤压脱水组件3包括脱水筒30、挤压电机31、挤压板32和驱动电机34,脱水筒30套设在升降套20内部,脱水筒30上端开口,下端卡接有活动板33,侧壁上贯穿设置有多个出水孔300,脱水筒30侧壁上转动卡接有两个第二连接套301,两个第二连接套301分别与升降套20的内壁固定连接,挤压板32滑动卡接在脱水筒30上端开口处,挤压板32上滑动卡接有振动板320,振动板320 上端面设置有曲面振动套321,挤压丝杠310上套设有安装板311,安装板311 下端转动卡接有挤压滚轮312,挤压滚轮312与曲面振动套321上端面抵接;振动板320与挤压板32连接处设置有滑动杆3200,滑动杆3200上套设有复位弹簧3201,复位弹簧3201上端与振动板320抵接,下端与挤压板32抵接,挤压丝杠310转动过程中,带动安装板311和挤压滚轮312转动,从而使振动板 320在挤压滚轮312的作用下上下往复运动,实现电镀污泥的振动挤压脱水,有利于提高电镀污泥的脱水效率;挤压电机31设置在外壳体1顶部,挤压电机 31的输出轴上设置有挤压丝杠310,挤压丝杠310贯穿挤压板32后与脱水筒30 内底部转动卡接,挤压丝杠310与挤压板32螺纹连接;活动板33与集水箱10 顶部之间通过

轴杆330连接,轴杆330上套设有连接齿轮331,驱动电机34设置在集水箱10顶部,驱动电机34的输出轴上设置有与连接齿轮331啮合的驱动齿轮340;集水箱10上端设置有防护套12,防护套12上端与活动板33下端面转动卡接,驱动电机34位于防护套12内部,通过设置防护套12,能够避免污泥对连接齿轮331和驱动齿轮340的啮合效果产生影响;

[0109]

控制器分别与升降电机21、挤压电机31和驱动电机34电性连接;控制器、升降电机21、挤压电机31和驱动电机34均为市售产品。

[0110]

实施例9:一种电镀污泥中铬元素选择性提取回收方法,包括以下步骤:

[0111]

s1、电镀污泥预处理:

[0112]

s1-1、将电镀污泥通入脱水设备中,在2.5mpa压力下保压脱水处理55min 后干燥至含水率至15%,得到干燥污泥;

[0113]

s1-2、将步骤s1-1所得干燥污泥置入焙烧炉中,在空气气氛下以780℃的温度焙烧处理45min,自然冷却后粉碎,并过50目筛,得到待浸出污泥颗粒;

[0114]

s2、酸浸出:

[0115]

s2-1、配制质量浓度为11%的硫酸溶液,然后将硫酸溶液与步骤s1-2所得待浸出污泥颗粒按照体积比8:1混合,得到混合物a;向混合物a中加入其体积5%的体积浓度为4%的过氧化氢溶液,并在125℃温度条件下反应45min;通过向混合物a中加入过氧化氢溶液,能够提高混合物a中六价铬的转化效率,而且不会引入新的金属离子,提高了电镀污泥中铬元素的提取效率。

[0116]

s2-2、将步骤s2-1处理后的混合物a加热至90℃,然后以35khz的频率、 880w的功率超声处理60min,得到混合物b;最后对混合物b进行过滤处理,得到滤液;

[0117]

s2-3、将步骤s2-2所得滤液静置处理85min后,抽取上清液,得到浸出液;

[0118]

s3、铬元素富集:

[0119]

s3-1、向步骤s2-3所得浸出液中加入其体13%的乙醇溶液,并搅拌混合均匀,然后通入气化箱中,在480℃温度条件下进行气化处理,得到气相铬元素;

[0120]

s3-2、将步骤s3-1所得气相铬元素通入质量浓度为23%的七水硫酸亚铁溶液中进行反应55min,形成三价铬沉淀,对三价铬沉淀进行分离即可。

[0121]

实施例10

[0122]

本实施例记载的是适用于实施例9的电镀污泥中铬元素选择性提取回收装置,包括用于对电镀污泥进行深度脱水的脱水设备,用于对干燥污泥进行焙烧处理的焙烧炉,以及用于对浸出液和乙醇溶液的混合溶液进行气化处理的气化箱,脱水设备包括外壳体1、升降组件2、挤压脱水组件3和控制器;外壳体1 下端设置有集水箱10,集水箱10与外壳体1内部导通,集水箱10侧壁上设置有排水管11;

[0123]

升降组件2包括升降套20和升降电机21,升降套20活动套设在外壳体1 内部,升降套20外部靠下位置转动卡接有第一连接套200,第一连接套200与外壳体1的内壁固定连接,升降电机21设置有两个,两个升降电机21通过安装环210对称设置在外壳体1内部两侧,且位于第一连接套200上端,升降电机21的输出轴上均设置有升降丝杠211,两个升降丝杠211分别贯穿装环210,且分别与第一连接套200螺纹连接;安装环210上设置有导向杆2100,导向杆 2100与升降套20的外壁滑动卡接,通过设置导向杆2100,有利于提高升降套 20移动时的稳定性,从而提高整个脱水装置的运行稳定性;

[0124]

挤压脱水组件3包括脱水筒30、挤压电机31、挤压板32和驱动电机34,脱水筒30套设在升降套20内部,脱水筒30上端开口,下端卡接有活动板33,侧壁上贯穿设置有多个出水孔300,脱水筒30侧壁上转动卡接有两个第二连接套301,两个第二连接套301分别与升降套20的内壁固定连接,挤压板32滑动卡接在脱水筒30上端开口处,挤压板32上滑动卡接有振动板320,振动板320 上端面设置有曲面振动套321,挤压丝杠310上套设有安装板311,安装板311 下端转动卡接有挤压滚轮312,挤压滚轮312与曲面振动套321上端面抵接;振动板320与挤压板32连接处设置有滑动杆3200,滑动杆3200上套设有复位弹簧3201,复位弹簧3201上端与振动板320抵接,下端与挤压板32抵接,挤压丝杠310转动过程中,带动安装板311和挤压滚轮312转动,从而使振动板 320在挤压滚轮312的作用下上下往复运动,实现电镀污泥的振动挤压脱水,有利于提高电镀污泥的脱水效率;挤压电机31设置在外壳体1顶部,挤压电机 31的输出轴上设置有挤压丝杠310,挤压丝杠310贯穿挤压板32后与脱水筒30 内底部转动卡接,挤压丝杠310与挤压板32螺纹连接;活动板33与集水箱10 顶部之间通过轴杆330连接,轴杆330上套设有连接齿轮331,驱动电机34设置在集水箱10顶部,驱动电机34的输出轴上设置有与连接齿轮331啮合的驱动齿轮340;集水箱10上端设置有防护套12,防护套12上端与活动板33下端面转动卡接,驱动电机34位于防护套12内部,通过设置防护套12,能够避免污泥对连接齿轮331和驱动齿轮340的啮合效果产生影响;

[0125]

控制器分别与升降电机21、挤压电机31和驱动电机34电性连接;控制器、升降电机21、挤压电机31和驱动电机34均为市售产品。

[0126]

实施例11

[0127]

一种电镀污泥中铬元素选择性提取回收方法,包括以下步骤:

[0128]

s1、电镀污泥预处理:

[0129]

s1-1、将电镀污泥通入脱水设备中,在2.5mpa压力下保压脱水处理55min 后干燥至含水率至13%,得到干燥污泥;

[0130]

s1-2、将步骤s1-1所得干燥污泥置入焙烧炉中,在空气气氛下以780℃的温度焙烧处理45min,自然冷却后粉碎,并过50目筛,得到待浸出污泥颗粒;将待浸出污泥颗粒置入干化机中,在1050℃温度条件下干化处理45min;通过对待浸出污泥颗粒进行干化处理,能够是待浸出污泥颗粒中的有机物以及可燃杂质得到有效去除,降低电镀污泥中铬元素的分离难度,提高铬元素的提取效率;

[0131]

s2、酸浸出:

[0132]

s2-1、配制质量浓度为11%的硫酸溶液,然后将硫酸溶液与步骤s1-2所得干化处理后的待浸出污泥颗粒按照体积比8:1混合,得到混合物a;向混合物 a中加入其体积11%的体积浓度为9%的过氧化氢溶液,并在185℃温度条件下反应60min;通过向混合物a中加入过氧化氢溶液,能够提高混合物a中六价铬的转化效率,而且不会引入新的金属离子,提高了电镀污泥中铬元素的提取效率;

[0133]

s2-2、将步骤s2-1处理后的混合物a加热至90℃,然后以35khz的频率、 880w的功率超声处理60min,得到混合物b;最后对混合物b进行过滤处理,得到滤液;

[0134]

s2-3、将步骤s2-2所得滤液静置处理85min后,抽取上清液,得到浸出液;将浸出液通入高压反应釜中,控制高压反应釜温度为350℃,压力为6mpa,持续反应25min,高压反应釜出料即得水热浸出液;通过对浸出液进行水热处理,能够使浸出液中的粘性有机物分解,

同时能够破坏浸出液中的胶体结构,提高铬元素的富集效率;

[0135]

s3、铬元素富集:

[0136]

s3-1、向步骤s2-3所得水热浸出液中加入其体13%的乙醇溶液,并搅拌混合均匀,然后通入气化箱中,在480℃温度条件下进行气化处理,得到气相铬元素;

[0137]

s3-2、将步骤s3-1所得气相铬元素通入质量浓度为23%的七水硫酸亚铁溶液中进行反应55min,形成三价铬沉淀,对三价铬沉淀进行分离即可;首先利用离子交换树脂对七水硫酸亚铁溶液进行吸附处理,然后利用质量浓度为18%的碳酸钠水溶液对离子交换树脂进行解吸,并对解吸液中沉淀进行分离;通过对七水硫酸亚铁溶液进行离子交换树脂吸附处理,能够是七水硫酸亚铁溶液中的悬浮铬元素进行有效提取;最后将三价铬沉淀在120℃温度条件下干燥至恒重,然后球磨成粒径为1.5-1.8mm的颗粒料;通过对三价铬沉淀进行干燥和球磨处理,有利于铬材料的收集和利用。

[0138]

实施例12

[0139]

本实施例记载的是适用于实施例11的电镀污泥中铬元素选择性提取回收装置,包括用于对电镀污泥进行深度脱水的脱水设备,用于对干燥污泥进行焙烧处理的焙烧炉,以及用于对浸出液和乙醇溶液的混合溶液进行气化处理的气化箱,脱水设备包括外壳体1、升降组件2、挤压脱水组件3和控制器;外壳体1 下端设置有集水箱10,集水箱10与外壳体1内部导通,集水箱10侧壁上设置有排水管11;

[0140]

升降组件2包括升降套20和升降电机21,升降套20活动套设在外壳体1 内部,升降套20外部靠下位置转动卡接有第一连接套200,第一连接套200与外壳体1的内壁固定连接,升降电机21设置有两个,两个升降电机21通过安装环210对称设置在外壳体1内部两侧,且位于第一连接套200上端,升降电机21的输出轴上均设置有升降丝杠211,两个升降丝杠211分别贯穿装环210,且分别与第一连接套200螺纹连接;安装环210上设置有导向杆2100,导向杆 2100与升降套20的外壁滑动卡接,通过设置导向杆2100,有利于提高升降套 20移动时的稳定性,从而提高整个脱水装置的运行稳定性;

[0141]

挤压脱水组件3包括脱水筒30、挤压电机31、挤压板32和驱动电机34,脱水筒30套设在升降套20内部,脱水筒30上端开口,下端卡接有活动板33,侧壁上贯穿设置有多个出水孔300,脱水筒30侧壁上转动卡接有两个第二连接套301,两个第二连接套301分别与升降套20的内壁固定连接,挤压板32滑动卡接在脱水筒30上端开口处,挤压板32上滑动卡接有振动板320,振动板320 上端面设置有曲面振动套321,挤压丝杠310上套设有安装板311,安装板311 下端转动卡接有挤压滚轮312,挤压滚轮312与曲面振动套321上端面抵接;振动板320与挤压板32连接处设置有滑动杆3200,滑动杆3200上套设有复位弹簧3201,复位弹簧3201上端与振动板320抵接,下端与挤压板32抵接,挤压丝杠310转动过程中,带动安装板311和挤压滚轮312转动,从而使振动板 320在挤压滚轮312的作用下上下往复运动,实现电镀污泥的振动挤压脱水,有利于提高电镀污泥的脱水效率;挤压电机31设置在外壳体1顶部,挤压电机 31的输出轴上设置有挤压丝杠310,挤压丝杠310贯穿挤压板32后与脱水筒30 内底部转动卡接,挤压丝杠310与挤压板32螺纹连接;活动板33与集水箱10 顶部之间通过轴杆330连接,轴杆330上套设有连接齿轮331,驱动电机34设置在集水箱10顶部,驱动电机34的输出轴上设置有与连接齿轮331啮合的驱动齿轮340;集水箱10上端设置有防护套12,防护套12上端与活动板33下端面转动卡接,驱动电机34位于防护套12内部,通过设置防护

套12,能够避免污泥对连接齿轮331和驱动齿轮340的啮合效果产生影响;

[0142]

控制器分别与升降电机21、挤压电机31和驱动电机34电性连接;控制器、升降电机21、挤压电机31和驱动电机34均为市售产品。

[0143]

试验例

[0144]

分别利用本发明实施例1、3、5、7、9、11的方法对我国北方某电镀厂排放的电镀污泥中铬元素进行提取回收处理,处理完成后对电镀污泥中铬元素进行测定,结果如表1所示:

[0145]

表1各实施例对电镀污泥中铬元素提取效率的影响

[0146][0147][0148]

通过表1数据可知,实施例3与实施例1相比,通过对待浸出污泥颗粒进行干化处理,能够是待浸出污泥颗粒中的有机物以及可燃杂质得到有效去除,降低电镀污泥中铬元素的分离难度,提高铬元素的提取效率;实施例5与实施例1相比,通过对七水硫酸亚铁溶液进行离子交换树脂吸附处理,能够是七水硫酸亚铁溶液中的悬浮铬元素进行有效提取;过对三价铬沉淀进行干燥和球磨处理,有利于铬材料的收集和利用;实施例7与实施例1相比,通过对浸出液进行水热处理,能够使浸出液中的粘性有机物分解,同时能够破坏浸出液中的胶体结构,提高铬元素的富集效率;实施例9与实施例1相比,通过向混合物 a中加入过氧化氢溶液,能够提高混合物a中六价铬的转化效率,而且不会引入新的金属离子,提高了电镀污泥中铬元素的提取效率;实施例11与实施例1、 3、5、7、9相比,通过将各有利条件进行综合与优化,使得电镀污泥中铬元素的沉淀率和提取率均达到最佳状态,从而实现了电镀污泥的资源化利用,提高了经济效率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。