1.本发明涉及薄膜材料图案化制备技术领域,具体涉及一种无掩膜版的图案化薄膜及其制备方法和应用。

背景技术:

2.图案化薄膜的应用非常广泛,传统的半导体光电器件/电子器件工艺制程、薄膜电池制备过程、传感器件制备过程,新兴的恒温扩增微流控芯片等生物医用材料制备过程,甚至于生活中的工艺品图案制备过程中都会用到图案化的薄膜制备工艺。

3.现有工艺中,在基底上制备图案化薄膜的方法一般有两种:一种是先在基底上制备薄膜,再制备掩膜,通过腐蚀、刻蚀等方法制作出薄膜图案;另外一种是先在基底上制备图案,再沉积薄膜,通过剥离等方法将图案转移到基底上。两种方法基本上都会用到2-3个工艺步骤,流程繁琐。上述两种制备方法中都会用到镀膜和光刻两种工艺。其中镀膜的方法有电子束蒸发、磁控溅射、热蒸发、电镀等。这些镀膜设备都比较昂贵,并且镀膜源和待镀膜基底的距离大多比较大,蒸发源的利用率比较低;而电镀的方法会产生大量污染环境的废液,需要做进一步环保处理。因此传统镀膜方法成本都比较高。另外,传统的镀膜以及光刻工艺都会受到尺寸的限制,特别是光刻设备,一般最大能容纳的基底尺寸为6-8英寸,同时对于小于1cm的基底在操作上也存在很大的难度,因此采用传统方案制作图案化薄膜的基底会有尺寸上的限制。另外传统方法制备图案化薄膜对基底的平整度要求比较高。所以需要一种制备方法简单便捷,成本低廉,并且能够制备各种尺寸基底的图案化镀膜方法;此外,如果能采用图案化镀膜方法在玻璃上制备兼备透明、导电和杀菌的多功能特种玻璃,或者将制备的图案化薄膜用于微流控平台的制备,将进一步拓展图案化薄膜的应用领域。

技术实现要素:

4.针对上述现有技术,本发明的目的是提供一种无掩膜版的图案化薄膜及其制备方法和应用。本发明的方法简单实用,成本低廉,并且可以简单的做到任意尺寸和材质基底的图案化镀膜。当待镀基底为玻璃,镀膜材料为具有抑菌能力的金属材料时,图案化镀膜可以作为透明导电杀菌玻璃,应用于杀菌领域。当待镀基底为玻璃,镀膜材料为金属材料时,制备得到的图案化镀膜可以与带有微流道的pdms片基组成恒温扩增微流控芯片,应用于分析化学、生命健康、医学研究、环境检测等众多领域的微流控检测。

5.为实现上述目的,本发明采用如下技术方案:

6.本发明的第一方面,提供一种无掩膜版的图案化薄膜,所述无掩膜版的图案化薄膜由以下方法制备:

7.采用激光直写将镀膜材料镀于预处理后的待镀基底上,不使用掩膜版在待镀基底上制备得到图案化薄膜。

8.优选的,所述预处理的方法为:用清洗剂对基底进行超声清洗,然后将基底干燥。

9.优选的,所述清洗剂为丙酮、乙醇或去离子水;所述干燥为吹干或者烘干。

10.预处理的清洗方法和清洗剂也可以根据待镀基底的尺寸以及待镀基底的需求进行设计。

11.优选的,激光直写时,待镀基底位于镀膜材料的上方,激光聚焦在镀膜材料上。

12.优选的,所述待镀基底为可以透过激光的材料;

13.更为优选的,所述待镀基底为石英、玻璃、pdms、聚酰亚胺或蓝宝石。

14.镀膜材料上放上待镀基底,按照设定的图形激光照射,激光透过待镀基底,打在片状/块状镀膜材料上,被打到的镀膜材料(镀膜源)形成材料的团簇,溅射到待镀基底上。

15.优选的,激光直写时,待镀基底位于镀膜材料的下方,激光聚焦在镀膜材料上。

16.优选的,所述待镀基底为可以透过激光的材料或不能透过激光的材料;

17.更为优选的,所述待镀基底为石英、玻璃、pdms、聚酰亚胺、蓝宝石、镍、铜、铁、不锈钢或木材。

18.在待镀基底上放上镀膜材料,按照设定的图形激光照射,激光打到镀膜材料上,并穿透镀膜材料,该镀膜材料作为镀膜源形成材料的团簇,溅射到待镀基底上。

19.优选的,所述镀膜材料为片状镀膜材料或块状镀膜材料。

20.优选的,所述的镀膜材料为金属材料或半导体材料;

21.更为优选的,所述的镀膜材料为铜、铁、镍、锡、金锡合金、ito、zno或ga2o3。

22.待镀基底和片状/块状镀膜材料的尺寸可以相同,也可以不同。因此待镀基底和片状/块状镀膜材料的固定方式是多样的,可以是采用夹具夹紧的方式固定,也可以是用边缘贴合的方式固定。

23.激光直写的过程可以一次完成,也可以多次完成。如果待镀基底比较大、镀膜材料比较小的话,可以通过移镀膜材料多次激光直写的方法完成整个待镀基底的镀膜。

24.优选的,所述激光直写的过程中,可以通入氢气、氧气、氩气、氮气或上述气体的混合气。

25.调整激光的波长、激光的功率、激光的脉宽可以实现不同效果的激光直写镀膜。

26.本发明的第二方面,提供图案化薄膜在如下1)~4)至少一项中的应用:

27.1)杀菌;

28.2)导电;

29.3)加热;

30.4)制备恒温扩增微流控芯片。

31.本发明的第三方面,提供一种透明导电杀菌玻璃,所述透明导电杀菌玻璃由以下方法制备:

32.将具有抑菌能力的金属薄膜放置在预处理的玻璃基底的上方,金属薄膜厚度为0.01mm~1mm,将激光作用在导电抑菌材料上并将其打穿,激光功率为2~10w,激光扫速为30~500mm/s,导电抑菌材料沉积在玻璃基底上,制备得到透明导电杀菌玻璃。

33.优选的,所述金属薄膜为银、铜、金或锡。

34.优选的,激光可以使用紫外激光器,光纤激光器或二氧化碳激光器。

35.导电抑菌材料沉积在玻璃基底上的形状可以为条纹,三角形,五角形。

36.本发明的第四方面,提供透明导电杀菌玻璃在杀菌和/或导电中的应用。

37.本发明的第五方面,提供一种恒温扩增的微流控芯片,包括带有金属加热区域的

玻璃片基,所述玻璃片基的上方设有与玻璃片基贴合的pdms片基;所述金属加热区域位于玻璃片基的一个侧面上,所述玻璃片的另一个侧面与pdms片基上带有微流道的一侧相贴合;所述金属加热区域两端通过导线与电源连接;

38.带有微流道的pdms片基属于现有技术,是微流控芯片中的常用材料,可以通过现有的模板浇筑法制备,如博士论文《pdms薄膜基柔性微纳结构的制备及其应用研究》(孟彦成,中国科学技术大学,2019年)利用pdms预聚液(pdms主液和交联剂混合液)的可浇筑特性,将pdms混合液浇筑在有微结构的模板上,固化后,pdms薄膜表面可以复制这种微结构。

39.所述带有金属加热区域的玻璃片基由以下方法制备:

40.将激光作用在金属材料上并将其打穿,金属材料沉积在玻璃片基上,在玻璃片基上制备得到金属加热区域。

41.所述恒温扩增的微流控芯片由以下方法制备:

42.将带有微流道的pdms片基一侧与玻璃片基未带有金属加热区域的一侧键合,组成恒温扩增的微流控芯片。

43.优选的,所述激光功率为2~10w,激光扫速为30~500mm/s;所述金属材料为银、铜、金或铝。

44.恒温扩增的温度由玻璃片基上的金属加热窗口的焦耳热提供。通过对沉积得到的金属两端施加电压,根据焦耳效应,当电流流过金属时便产生热量,利用该热量提供温度进行微流控芯片的恒温扩增,将恒温扩增反应集成到芯片上,扩增后的标记物进入检测单元进行快速检测。该方法可以实现微流控芯片的扩增、检测一体化,具有自动化和芯片化的特点。

45.金属加热区域的图形和尺寸是通过控制激光作用的区域进而设计得到的。金属的图案可以是正方形、长方形等。本优化方案可以根据需求对金属的图案和尺寸进行调节,实现不同区域的加热,进而实现不同区域的扩增。

46.沉积的金属产生的温度会随着对金属施加不同的电压而变化。加压越大,金属电极产生的温度也随之越高。恒温扩增的温度具有可调节性,根据所需温度来调节相应的电压,实现温度的可控调节。

47.用于加热的金属可以是多种的,不同种的金属材料利用激光溅射即可沉积在玻璃片基上,从而得到不同的金属加热窗口,如银、铜、金、铝等。产热的金属具有可选择性,保障加热温度的同时,还可以选择不同的材料进行加热。

48.本发明的第六方面,提供恒温扩增微流控芯片在微流控检测中的应用。

49.本发明的有益效果:

50.(1)与传统的制备图案化薄膜的方法相比,本发明提出了激光直写镀膜的方法,不使用掩膜版,可以一步实现图案化薄膜的制备,简化了图案化薄膜制备的步骤,方法简单,可以大批量制作。在设备方面,与传统的制备图案化薄膜的方法相比,本发明的高价设备只需要激光器,并且激光器的价格远远低于传统的镀膜设备如电子束蒸发等以及光刻机的价格,所用设备成本大大降低。另外本发明中镀膜时待镀基底和片状/块状镀膜材料是贴合的状态,距离小,材料的利用率高,所以原材料的成本也大大降低。综上,此方法大大降低了图案化薄膜制备的成本。传统的镀膜工艺中,因为都是在镀膜腔体中进行镀膜过程,因此熔点相差很大的金属薄膜、金属薄膜和非金属薄膜等需要采用不同的设备进行镀膜,避免交叉

污染。而本发明提出的用激光直写进行图案化镀膜的方法,镀膜过程发生在待镀基底和片状/块状镀膜材料之间,镀膜距离短。不同薄膜制备只需更换片状/块状镀膜材料即可。一台激光器,可以实现各种不同材料镀膜的需求,所以增加了镀膜的灵活性,降低了镀膜的成本。与传统的制备图案化薄膜的相比,本发明采用激光直写的方法制备图案化薄膜,制备过程中不需要用到电镀液、光刻胶等对环境有污染的化学物质,不需要二次处理,所以此方法对环境友好。与传统的镀膜以及光刻相比,本发明提出的激光直写制备图案化薄膜的方法中,激光器和待镀基底、片状/块状镀膜材料是分立的系统,待镀基底和片状/块状镀膜材料不需要固定的腔体或者容器装载,因此可以适用于不同尺寸不同状态的待镀基底图案化镀膜。同时待镀基底和片状/块状镀膜材料的尺寸也可以不一样,通过移动片状/块状镀膜方法完成整个镀膜。因此本发明提出的方法解决了传统图案化薄膜制备对待镀基底尺寸的限制。采用激光溅射制备图案化薄膜的方法对基底的平整度要求不高,甚至可以在立体图形上制备,拓宽了图案化薄膜的应用范围。本发明采用片状镀膜材料在上待镀基底在下,激光穿透镀膜材料溅射到待镀基底上完成镀膜过程,因此本发明可以在任意基底上进行镀膜,对基底无透光要求。本发明成功地克服了传统图案化薄膜制备的工艺复杂、成本高昂、待镀基底尺寸受限、环境污染等问题;提出了一种方法简单、成本低廉、镀膜种类灵活可变、环境友好、可大尺寸制作、可在任何衬底上制备的图案化镀膜的方法,大大扩展了图案化镀膜的应用空间。

51.(2)本发明采用激光溅射技术在玻璃基底上沉积抑菌材料,实现了兼备透明、导电和杀菌特性的玻璃;还可一步实现特种玻璃的构建,简化了特种玻璃的制备工艺,且操作简单,成本低廉;可调节金属电极的图案、尺寸以及在基底上的占空比满足对于透过率、导电区域以及杀菌区域的调节来满足实际的需求;通过对图案和其尺寸的调节,控制抑菌材料在玻璃基底上的占空比,可实现对透光率的调节,不改变玻璃本身的透光特性;可根据实际需要选择合适的金属材料。且沉积在玻璃基底上的抑菌材料图案是多样化的,可以根据实际需求构建不同图案及不同尺寸的抑菌区域;可以实现立体结构的加工,可以满足在不同平面和非平面结构的加工,构建平面和非平面的透明导电杀菌玻璃。本发明制备的透明导电杀菌玻璃与现有技术制备的透明导电杀菌玻璃相比,杀菌效果显著。本发明还可以调节激光参数,制备形貌相同但电阻不同的产品。电阻不同的产品可以应用在不同的领域,根据电阻的不同来调节发热量,发热量极低(温度低)的可以用于制备电子元器件,发热量高(温度高)的可以用于杀菌。本发明采用金属离子的自由扩散进行杀菌,简化了杀菌材料的制备过程,且杀菌效果明显、低耗节能,对环境友好。

52.(3)本发明采用金属加热窗口的焦耳热提供恒温扩增的温度,可实现微流控芯片的扩增、检测等一体化。微流控恒温扩增芯片可实现恒温扩增的芯片化,具有小型化、集成化和自动化等特点;将恒温扩增芯片化,实现扩增的标记物样本直接加载到传感检测单元,得到恒温扩增和快速检测的集成芯片。这种集成芯片具有简单、便携的特点,可实时监测;采用激光溅射技术在玻璃片基上沉积金属,可一步实现金属加热窗口的构建,可以根据需求选择性地设计不同图形和不同尺寸来满足不同区域的扩增,使扩增具有区域可选择性;采用激光溅射技术在玻璃片基上沉积的金属,金属产生温度可由在其两端施加不同的电压进行调节。因此可以根据所需温度来选择施加相应的电压,避免了电能空耗,合理地利用了电能。基于焦耳热原理,施加电压后,电流流过金属产热进而实现恒温扩增。因此,金属图案

化的灵活性实现了温度区域分布的控制。施加电压后,有金属沉积的区域会产生热量,而没有金属电极沉积的区域只会因玻璃片基的热传导存在温度扩散的现象,不能自身产热。

附图说明

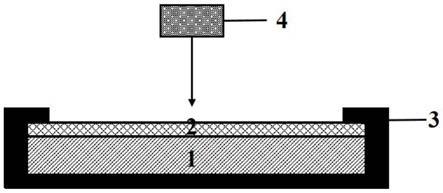

53.图1为本发明实施例1中激光直写制备图案化铜薄膜的示意图;

54.图2为本发明实施例1制备的图案化铜薄膜的照片;

55.图3为本发明实施例2制备的图案化铜薄膜的照片(a)、细节扫描电镜图(b)以及铜元素分布照片(c);

56.图4实施例3中在石英基底上制备的各种图案的铜薄膜:a为三角图案,b为五角星图案,c为ujn的字母图案;

57.图5实施例4中在聚酰亚胺基底上制备的各种图案的铜薄膜:a为三角图案,b为五角星图案,c为ujn的字母图案;

58.图6为本发明实施例5中激光直写制备图案化氧化镍薄膜的示意图;

59.图7为本发明实施例6中激光直写制备图案化金锡薄膜的示意图;

60.图8为本发明实施例7中激光直写制备图案化镍薄膜的示意图;

61.图1、图6~图8中,1.待镀基底,2.镀膜材料,3.夹具,4.激光光源。

62.图9为本发明实施例7制备的图案化镍薄膜的照片(a)以及细节扫描电镜图(b)。

63.图10为实施例8制备透明导电玻璃的示意图;

64.图11为实施例8制备的透明导电杀菌玻璃的条纹实物图;

65.图12为实施例8制备的透明导电杀菌玻璃的条纹结构图;

66.图13为实施例8制备的透明导电杀菌玻璃的透过率性能;

67.图14为实施例8制备的透明导电杀菌玻璃通电时的示意图;其中,5.铜条纹,6.玻璃基底;

68.图15为实施例8制备的透明导电杀菌玻璃的铜条纹阵列温度分布图;

69.图16为实施例9制备的透明导电杀菌玻璃上有无铜条纹阵列对大肠杆菌的杀菌效果对比图;

70.图17为实施例9制备的透明导杀菌电玻璃上有无铜条纹对大肠杆菌菌落形成的对比图,a为无铜条纹处培养形成的大肠杆菌菌落图片,b为有铜条纹处培养形成的大肠杆菌菌落图片;

71.图18为实施例9制备的透明导杀菌电玻璃的铜条纹阵列对大肠杆菌作用后的细菌样貌图,a为低放大倍数下大肠杆菌的样貌图,b为高放大倍数下大肠杆菌的样貌图;

72.图19为实施例9制备的透明导电杀菌玻璃上有无铜条纹阵列对金黄色葡萄球菌的杀菌效果对比图;

73.图20为实施例9制备的透明导杀菌电玻璃上有无铜条纹对金黄色葡萄球菌菌落形成的对比图,a为无铜条纹处培养形成的金黄色葡萄球菌菌落图片,b为有铜条纹处培养形成的金黄色葡萄球菌菌落图片;

74.图21为实施例10制备的透明导杀菌电玻璃的铜条纹阵列对金黄色葡萄球菌作用后的细菌样貌图,a为低放大倍数下金黄色葡萄球菌的样貌图,b为高放大倍数下金黄色葡萄球菌的样貌图;

75.图22为实施例11制备的透明导杀菌电玻璃的点阵结构图;

76.图23为实施例11制备的透明导杀菌电玻璃的铜条纹阵列的透过率性能。

77.图24为实施例13制备的透明导杀菌电玻璃的铜条纹阵列温度分布图;

78.图25为实施例14制备的透明导杀菌电玻璃的铜条纹阵列温度分布图。

79.图26为实施例16的恒温扩增的微流控芯片的结构示意图;其中,6、玻璃基底,7、pdms片基,8、金属加热区域,9、微流道;

80.图27为实施例16的恒温扩增的微流控芯片加热区域的示意图;

81.图28为实施例16的恒温扩增的微流控芯片加热时的温度分布;

82.图29为实施例16的宽为100μm的铜条纹工作时温度随施加电压时间的关系;

83.图30为实施例17的宽为500μm的铜条纹工作时温度随施加电压时间的关系;

84.图31为实施例17铜条纹的加热循环性能图;

85.图32为实施例17铜条纹的长期加热耐久性能图;

86.图33为实施例18的宽为1000μm的铜条纹工作时温度随施加电压时间的关系;

87.图34为实施例19中玻璃片基上沉积的正方形铜金属;

88.图35为实施例20中恒温扩增和检测过程一体化系统的结构图。

具体实施方式

89.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

90.正如背景技术部分介绍的,现有技术的镀膜有电子束蒸发、磁控溅射、热蒸发、电镀等方法。这些镀膜方法所使用的镀膜设备都比较昂贵,并且镀膜源和待镀膜基底之间的距离大多比较大,蒸发源的利用率比较低;而电镀的方法会产生大量污染环境的废液,需要做进一步环保处理。另外传统的镀膜以及光刻工艺都会受到尺寸的限制。并且透明、导电和杀菌多功能的玻璃并不常见。并且现有技术不能制备图案复杂的透明导电杀菌玻璃,也不能制备三维的透明导电杀菌玻璃。并且微流控芯片恒温扩增的温度都是由扩增仪或者恒温箱提供。这些办法虽然能提供恒温扩增需要的温度,但是需要特定的仪器和设备进行温度的提供,对设备的依赖性高,且操作过程复杂,无法实现芯片级别的恒温扩增,不利于扩增和检测过程一体化、芯片化和自动化。

91.基于此,本发明的目的是提供一种图案化薄膜的制备方法。本发明采用激光直写进行镀膜。当待镀基底位于镀膜材料的上方时,镀膜材料上放上待镀基底,按照设定的图形激光照射,激光透过待镀基底,聚焦在片状/块状镀膜材料上,被激光聚焦的镀膜材料(镀膜源)形成材料的团簇,溅射到待镀基底上。当待镀基底位于镀膜材料的下方时,在待镀基底上放上镀膜材料,按照设定的图形激光照射,激光聚焦在镀膜材料上,并穿透镀膜材料,该镀膜材料作为镀膜源形成材料的团簇,溅射到待镀基底上。根据镀膜的效果及需要,待镀基底和镀膜材料之间可以贴合在一起也可以有一定距离;待镀基底和片状/块状镀膜材料的尺寸可以相同的,也可以是不同的。因此待镀基底和片状/块状镀膜材料的固定方式是多样的,可以是采用夹具夹紧的方式固定,也可以是用边缘贴合的方式固定。激光直写的过程可以一次完成,也可以多次完成。如果待镀基底比较大、镀膜材料比较小的话,可以通过移镀

膜材料多次激光直写的方法完成整个待镀基底的镀膜。调整激光的波长、激光的功率、激光的脉宽可以实现不同效果的激光直写镀膜。

92.本发明还提供了一种透明导电杀菌玻璃,通过激光溅射的方法可以在基底上一步实现图案化的制备,通过对图案和其尺寸的调节,控制抑菌材料在玻璃基底上的占空比,可实现对透光率的调节。对沉积的金属施加电压,就会有产生电流;沉积在玻璃基底上的金属离子通过自由扩散,即可达到抑菌、抗菌和杀菌的效果。本发明简化了杀菌玻璃的制备工艺,且大大降低成本。同时,本发明制备的金属电极是激光溅射得到的,它不是完全致密的金属膜,包含金属颗粒、金属氧化物颗粒等,电阻含有金属颗粒与金属颗粒之间的电阻、金属氧化物颗粒和金属氧化物颗粒之间的电阻或者金属颗粒与金属氧化物颗粒之间的电阻,还会有颗粒与气体介质之间的电阻。所以温度不同,电阻会有所变化。当所加电压高时,产生的温度高,高温会将金属电极的颗粒烧结在一起,使电阻小于低电压时的电阻。可以根据电压的变化来调节电阻的大小,使其应用于不同领域。

93.本发明还利用图案化薄膜制备了恒温扩增微流控芯片,本发明的恒温扩增微流控芯片由带有金属加热区域的玻璃片基和带有微流道的pdms片基贴合而成,玻璃片基的下方设有金属加热区域,上方是微流道。在微流控芯片上可以实现扩增的标记物样本直接加载到检测单元,实现恒温扩增和快速检测芯片集成,可用于样本实时监测。金属加热区域是利用激光溅射在玻璃基片上沉积金属。激光作用于金属材料上,激光穿透金属箔材料,金属粒子以一定的速度向下运动,恰好沉积在下方的玻璃片基上。在其两端施加电压,当电流流过金属时,就会在金属内部产热,从而达到恒温扩增所需要的温度。根据焦耳原理,在金属加热区域的两端施加电压实现加热进而实现恒温扩增,得到芯片级的恒温扩增微流控芯片。同时,本发明制备的金属电极是激光溅射得到的,它不是完全致密的金属膜,包含金属颗粒、金属氧化物颗粒等,电阻含有金属颗粒与金属颗粒之间的电阻、金属氧化物颗粒和金属氧化物颗粒之间的电阻或者金属颗粒与金属氧化物颗粒之间的电阻,还会有颗粒与气体介质之间的电阻。所以温度不同,电阻会有所变化。当所加电压高时,产生的温度高,高温会将金属电极的颗粒烧结在一起,使电阻小于低电压时的电阻。还可以根据电压的变化来调节电阻的大小,得到不同的加热温度。

94.为了使得本领域技术人员能够更加清楚地了解本技术的技术方案,以下将结合具体的实施例详细说明本技术的技术方案。

95.本发明实施例中所用的试验材料均为本领域常规的试验材料,均可通过商业渠道购买得到。

96.实施例1

97.如图1和图2所示,一种适合小尺寸基底上采用激光直写的方法制备图案化薄膜的方法,包括以下步骤:

98.1)待镀基底清洗,待镀基底为石英片,将待镀基底顺序浸于丙酮、乙醇、di水中超声清洗5分钟,di水冲洗。清洗完后将衬底进行烘干处理。

99.2)将待镀基底和镀膜材料固定。镀膜材料为铜片;将待镀基底放在下面,镀膜材料放在上面用夹具固定。

100.3)图案设计与参数设定。通过安装在计算机上的软件设定的激光扫描来处理铜片。在软件上设定大小为2

×

2cm的正方形图案,用扫描速度为10mm/s,功率为1.8w的激光进

行处理。

101.4)激光直写。在夹具中通入氮气保护,采用激光光源对固定好的镀膜材料进行扫描照射。激光穿透镀膜材料,轰击出的铜团簇溅射到待镀基底1上形成图案化的铜薄膜,如图2所示。

102.实施例2

103.如图3所示,一种适合大尺寸基底上采用激光直写的方法制备图案化薄膜的方法,与实施例1不同之处在于:

104.步骤1)待镀基底清洗,待镀基底为玻璃,将待镀基底直接用di水枪冲洗,清洗完后将待镀基底用氮气枪吹干。

105.步骤2)待镀基底和镀膜材料固定。镀膜材料为铜箔;将待镀基底放在下面,镀膜材料四周粘合到待镀基底上。

106.步骤4)采用激光光源对固定好的待镀基底和镀膜材料进行扫描照射。设置激光光斑直径为10微米,激光扫描间距为1毫米,激光对镀膜材料进行轰击,轰击出的铜团簇溅射待镀基底到形成等间距铜线条图案。如图3为铜线条照片、扫描电镜图和铜元素分布图。

107.实施例3

108.如图4所示,本实施例与实施例1不同之处在于:

109.步骤4)激光直写。将激光程序设置为三角形、五角形和英文字母“ujn”,将镀膜材料铜箔直写到待镀基底石英上,如图4不同图案扫描电镜图案。

110.实施例4

111.该实施例与实施例1不同之处在于:

112.步骤2)待镀基底和镀膜材料固定。待镀基底为聚酰亚胺,镀膜材料为铜箔;将待镀基底放在下面,镀膜材料放在上面。激光直写铜箔到聚酰亚胺薄膜上,三角形、五角形和英文字母“ujn”图案如图5。

113.实施例5

114.如图6所示,本实施例与实施例1不同之处在于:

115.步骤2)待镀基底和镀膜材料固定。镀膜材料为镍片;待镀基底尺寸非常小,远小于镀膜材料,将待镀基底用夹具或者是贴合的方式固定。

116.步骤4)激光直写。在夹具中通入氧气,采用激光光源对固定好的待镀基底和镀膜材料进行扫描照射。激光透过待镀基底,对镀膜材料进行轰击,轰击出的镍团簇与氧气反应形成氧化镍,溅射待镀基底上形成图案化的氧化镍薄膜。

117.实施例6

118.如图7所示,一种适合大尺寸基底上采用激光直写的方法制备图案化薄膜的方法,与实施例1不同之处在于:

119.步骤1)待镀基底清洗,待镀基底为不锈钢片,将待镀基底直接用di水枪冲洗,清洗完后将衬底用氮气枪吹干。

120.步骤2)待镀基底和镀膜材料固定。镀膜材料为金锡薄片;将待镀基底放在下面,镀膜材料四周粘合到待镀基底上。

121.步骤4)采用激光光源对固定好的镀膜材料进行扫描照射。激光透过镀膜材料进行轰击,轰击出的金锡团簇溅射到待镀基底上形成部分图案。

122.步骤5)随后将镀膜材料移动到下一个需要制备图案的区域重复步骤4)的操作,形成最终需要的完整的图案化的金锡薄膜。

123.此实施例制备图案化金锡薄膜的方法,是采用同一片金锡镀膜材料通过移动的方法完成的,镀膜材料与基底距离小消耗的金锡镀膜材料少,同时金锡镀膜材料可以重复多次利用,与传统的方法比较可以大大节省金锡镀膜材料的用量。因为金锡镀膜材料价格昂贵,采用此方法制备图案化的金锡薄膜可以非常有效地节约成本。

124.实施例7

125.如图8,图9所示,一种适合小尺寸基底上采用激光直写的方法制备图案化薄膜的方法,包括以下步骤:

126.1)待镀基底清洗,待镀基底为石英片,将待镀基底顺序浸于丙酮、乙醇、di水中超声清洗5分钟,di水冲洗。清洗完后将待镀基底进行烘干处理。

127.2)待镀基底和镀膜材料固定。镀膜材料为镍片,将待镀基底放在上面,镀膜材料放在下面用夹具固定。

128.3)图案设计与参数设定。通过安装在计算机上的软件设定的一定功率的激光扫描来处理镍片。在软件上设定大小为1

×

2cm的长方形图案,用扫描速度为10mm/s,功率为1.6w的激光进行处理。

129.4)激光直写。在夹具中通入氮气保护,采用激光光源对固定好的待镀基底和镀膜材料进行扫描照射。激光透过待镀基底,对镀膜材料进行轰击,轰击出的镍团簇溅射待镀基底上形成如图9所示的图案化的薄膜。

130.实施例8

131.如图10所示是在玻璃基底上构建线形铜条纹的示意图。将铜箔置于石英片上方,使二者紧密贴合;激光作用在铜箔上,将铜箔打穿;被激光光子高速碰撞后的铜原子沉积在石英片上,即可形成预定阵列。激光的功率为6w,扫描速度为100mm/s,在玻璃表面沉积间距为0.3cm,线长为0.5cm,形成总面积为1cm

×

1.3cm的阵列,实物图如图11所示。如图12为该实物图的结构图,沉积在玻璃基底上的铜条纹厚度约十微米。如图13所示是在玻璃基底上构建的线形铜条纹的透过率。通过对比发现这种载有铜条纹阵列的玻璃片的透过率仅次于裸玻璃片。

132.按照图14的方式连接电源和导线,即可使铜条纹工作。包括沉积在玻璃基底上的铜条纹和玻璃基底,以及外接电源和导线,其中铜条纹与外接电源直接通过导线相连。铜条纹在通入2v直流电压时的电阻约为5ω。电流流过导体时,由于焦耳效应,导体可以产生热量。本实施例中用热成像仪验证本发明中铜条纹的导体属性。图15为铜条纹在施加2v电压下的温度分布图。

133.实施例9

134.本实施例与实施例8的不同之处在于,在玻璃基底上用金属铜沉积了条纹阵列。激光的功率为6w,扫描速度为10mm/s,在玻璃表面沉积间距为0.03cm,线长为0.5cm,形成总面积为0.37cm

×

0.05cm的阵列。在载有铜条纹的一侧覆盖上培养基,其上涂敷大肠杆菌的菌种,在37℃下培养24小时后,通过超声提取玻璃表面粘附的细菌涂在琼脂板上再次在37℃下培养16小时,测定其抗菌率。发现载有铜条纹玻璃的抗菌率达95%,远高于裸玻璃片,如图16和17所示。且载有铜条纹的玻璃表面的大肠杆菌大部分细胞膜皱缩、变形,甚至破裂,

如图18所示,说明激光制备的铜条纹阵列具有良好的扩散作用,展现出良好的抑菌效果。

135.实施例10

136.本实施例与实施例9的不同之处在于,在载有铜条纹的一侧覆盖上培养基,其上涂敷金黄色葡萄球菌的菌种,载有铜条纹玻璃的抗菌率达95%,远高于裸玻璃片,如图19和20所示。且载有铜条纹的玻璃表面的金黄色葡萄球菌大部分细胞膜皱缩、变形,甚至破裂,如图21所示,说明激光制备的铜条纹阵列具有良好的扩散作用,展现出良好的抑菌效果。

137.实施例11

138.本实施例与实施例8的不同之处在于,在玻璃片上沉积了铜点阵结构的抑菌区域。激光的功率为8w,扫描速度为300mm/s的激光参数,在玻璃表面沉积间距为0.03cm,点直径为20μm,形成总面积为0.05cm

×

0.05cm的阵列,如图22所示。通过点阵尺寸和间距的调整,实现金属透光率、导电率和杀菌作用的调节。图23为上述点阵的透光率的性能展示。

139.实施例12

140.采用功率为6w,扫描速度为100mm/s的激光参数,在玻璃片上制备出线长0.5cm,线宽0.05cm的单根铜条纹。按照图14的方式连接电路,在铜条纹两端施加0.2v的直流电压,此时电阻为7.5ω。加压1min后产生的温度约为28℃

141.实施例13

142.采用功率为6w,扫描速度为100mm/s的激光参数,在玻璃片上制备出线长0.5cm,线宽0.05cm的单根铜条纹。按照图14的方式连接电路,在铜条纹两端施加0.5v的直流电压,此时电阻为7ω。加压1min后产生的温度约为62℃,如图24。

143.实施例14

144.与实施例4的不同之处在于,在铜条纹两端施加2v的直流电压,此时电阻为4ω.加压1min后产生的温度约为155℃,如图25。

145.实施例15

146.与实施例11的不同之处在于,在铜条纹两端施加2.5v的直流电压,此时电阻为3.8ω,加压1min后产生的温度约为275℃。

147.实施例16

148.如图26所示是恒温扩增的微流控芯片的结构示意图。在玻璃基底上构建的长方形铜条纹(0.1cm

×

4cm)。将铜箔置于玻璃基底上方,使二者紧密贴合;激光作用在铜箔上,将铜箔恰好打穿;被激光光子高速碰撞后的铜原子沉积在玻璃片基上,即可形成预定图案。

149.按照图27的方式连接电源和导线,即可使金属加热窗口工作。图27是本方案中恒温扩增的微流控芯片加热时的工作示意图,包括玻璃片基和沉积在玻璃片基上的金属,以及外接电源和导线,其中金属与外接电源直接通过导线相连。

150.使用时,在沉积的金属铜两端施加一定电压,电流流过铜产热,即可达到加热的作用。图28是在2v电压下铜条纹发热时的温度分布情况,由金属铜构建的加热窗口有明显的温度区域化分布,在有金属沉积的地方,温度明显偏高于没有金属沉积的地方,这可以实现温度区域化控制。

151.图29是长度为5mm,宽度为100μm的铜条纹在不同电压下的温度变化情况。施加不同的电压,铜条纹会相应地升高不同的温度。在0.5v的电压下,经过一分钟左右后,金属铜电极从原始温度25℃升高到28.7℃;而在2v电压下,金属铜电极可以从原始温度25℃升高

到78.9℃。切断电压后,十几秒的时间内金属电极便能恢复到原始温度,这不仅可以实现温度的可控化操作,而且在很小的电压下便达到需要的温度,属于低耗节能的环保加热器件。

152.实施例17

153.本实施例与实施例16的不同之处在于,金属铜条纹是长度为5mm,宽度为500μm的铜条纹在不同电压下的温度变化情况,如图30所示。在2.5v时,铜条纹的最大饱和温度可以达到274℃。

154.图31为该尺寸下的铜条纹在2v电压下的热循环稳定性,每个热循环与图28中的温度分布一致,加热性能没有显著降低,展示了铜条纹良好的热稳定性和开关性能。

155.图32为该尺寸下的铜条纹在1v电压下的热循环稳定性长期加热耐久性展示。连续加热12h后,温度基本保持不变,展示了铜条纹良好的长期加热耐久性。

156.实施例18

157.本实施例与实施例16的不同之处在于,金属铜条纹是长度为5mm,宽度为1000μm的铜条纹在不同电压下的温度变化情况,如图33所示。在2v时,铜条纹的最大饱和温度可以达到266℃。

158.实施例19

159.本实施例与实施例16的不同之处在于,在玻璃片基1上沉积了正方形的铜金属(1cm

×

1cm),如图34所示。

160.实施例20

161.如图35所示是恒温扩增和检测集成的微流控芯片的示意图(每条线代表一个流道)。在扩增区玻璃片基的一侧和带有微流道的pdms片基贴合,另一侧是沉积的金属,即金属加热区域,用来提供温度。待检测样本从进样口进入,先在扩增区实现恒温扩增,然后进入检测区进行检测。

162.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。