1.本发明涉及熔炼工艺领域,尤其涉及一种减小球墨铸铁内部缩松的熔炼工艺。

背景技术:

2.球墨铸铁因其高强度高韧性被广泛应用于各行业,如汽车、市政、机床、轮船、铁路和机车等,球墨铸铁高强度高韧性的特点与其微观组织密切相关,尤其是石墨球数量,现有球墨铸铁石墨球数量较少,石墨球数量少石墨膨胀体积就小,不能抵消铁液由液态向固态转变时体积减小的那部分体积变化,导致在球墨铸铁中存在内部缩松,铸铁质量受到严重影响。

技术实现要素:

3.本发明为解决上述问题,提供了一种可以增加球墨铸铁中石墨球数量,减小球墨铸铁内部缩松的熔炼工艺。

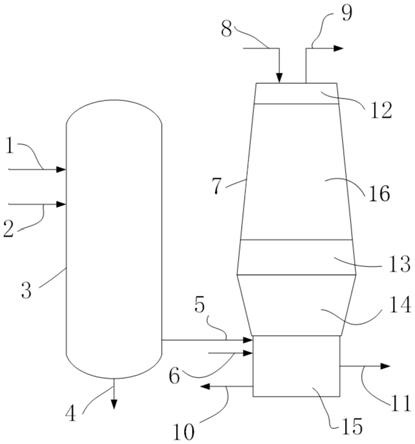

4.本发明所采取的技术方案:一种减小球墨铸铁内部缩松的熔炼工艺,其步骤为:(1)原料准备,准备回炉料、废钢、增碳剂和硅锰铁;(2)中频感应电炉内保留铁水残汤,向带有铁水残汤的中频感应电炉内添加废钢,废钢分三批加入,每批废钢加入时配合加入增碳剂;(3)三批废钢及增碳剂全部熔解后再添加回炉料进行熔解,铁水达到满炉且升温至1400℃-1450℃时取样确认化学成分,铁水取样制成t型试片,t型试片经光谱仪和碳硫仪检测后确认化学成分,光谱仪分析硅、锰、铜、磷元素,碳硫仪分析碳、硫元素;(4)化学成分确认后,根据其结果需要添加硅锰铁及铜,使各元素化学成分符合产品要求,化学成分合格后将铁水温度升至1500℃-1510℃,清理干净铁水表面渣,确认铁水白口值,白口值小于4mm;(5)白口值小于4mm后可进行球化处理,然后将球化处理后的铁水倒入浇注机进行浇注,添加孕育剂,浇注时浇注温度保持在1360℃~1410℃。

5.所述的中频感应电炉内的铁水残汤的重量为中频感应电炉容量的8%~12%。

6.所述的中频感应电炉内添加的废钢总重量为中频感应电炉容量的38%~42%。

7.每批向所述的中频感应电炉内添加的增碳剂重量为添加的废钢重量的4%~4.2%。

8.所述的球化处理时将铁水从中频感应电炉内转移至球化处理包中。

9.所述的球化处理时采用冲入法,其步骤为:首先向球化处理包的球化室内加入铁水重量1%的球化剂,再添加铁水重量0.8%~1.2%的覆盖剂,球化反应时间为60~100s。

10.所述的覆盖剂为矽钢片。

11.所述的浇注机内添加孕育剂的重量为铁水重量的0.2%。

12.所述的浇注机进行浇注时添加随流孕育剂,添加随流孕育剂的重量为铁水重量的0.15%~0.2%。

13.本发明的有益效果:本发明减小球墨铸铁内部缩松的新型熔解工艺,增加了石墨球数量,减小了内部缩松,进一步提升了球墨铸铁强度及韧性,可以将球墨铸铁向轻量化方向展开,降低了生产成本,节能减排。

具体实施方式

14.这样熔炼的铁水,由于增碳剂浸润时间长,被吸收充分,铁水在凝固过程中石墨析出石墨球数量增加,石墨球膨胀体积大,填补了铁水由液态向固态转变时体积变小而出现的孔洞,故而改善球墨铸铁内部缩松的问题。

15.一种减小球墨铸铁内部缩松的熔炼工艺,其步骤为:(1)原料准备,准备回炉料、废钢、增碳剂和硅锰铁;(2)中频感应电炉内保留铁水残汤,铁水残汤的重量为中频感应电炉容量的8%~12%,向带有铁水残汤的中频感应电炉内添加废钢,废钢总重量为中频感应电炉容量的38%~42%,废钢分三批加入,每批废钢加入时配合加入增碳剂,每批向中频感应电炉内添加的增碳剂重量为添加的废钢重量的4%~4.2%,能够使废钢熔解过程中同时吸收增碳剂,使增碳剂在铁水里充分浸润吸收,增碳剂在熔解废钢时要添加足够,不允许后期添加,当化学成分确认后碳高时可添加废钢降低含碳比例使其符合产品要求;(3)三批废钢及增碳剂全部熔解后再添加回炉料进行熔解,铁水达到满炉且升温至1400℃-1450℃时取样确认化学成分,铁水取样制成t型试片,铁水取样制作t型试片时注意要保证试片白口化,t型试片经光谱仪和碳硫仪检测后确认化学成分,光谱仪分析硅、锰、铜、磷元素,碳硫仪分析碳、硫元素,化学成分确认后,根据其结果需要添加硅锰铁及铜,使碳硫锰硅铜等符合产品要求;(4)化学成分确认后,根据其结果需要添加硅锰铁及铜,使各元素化学成分符合产品要求,化学成分合格后将铁水温度升至1500℃-1510℃,清理干净铁水表面渣,确认铁水白口值,白口值小于4mm,以上的熔解过程应在60min内完成;(5)白口值小于4mm后可进行球化处理,球化处理时将铁水从中频感应电炉内转移至球化处理包中,球化处理时采用冲入法,其步骤为:首先向球化处理包的球化室内加入铁水重量1%的球化剂,再添加铁水重量0.8%~1.2%的覆盖剂,球化反应时间为60~100s,然后将球化处理后的铁水倒入浇注机进行浇注,添加孕育剂,添加孕育剂的重量为铁水重量的0.2%,浇注时添加随流孕育剂,添加随流孕育剂的重量为铁水重量的0.15%~0.2%,浇注时浇注温度保持在1360℃~1410℃。

16.实施例1一种减小球墨铸铁内部缩松的熔炼工艺,其步骤为:(1)原料准备,准备回炉料、废钢、增碳剂和硅锰铁;(2)中频感应电炉内保留铁水残汤,铁水残汤的重量为中频感应电炉容量的8%,向带有铁水残汤的中频感应电炉内添加废钢,废钢总重量为中频感应电炉容量的38%,废钢分三批加入,每批废钢加入时配合加入增碳剂,每批向中频感应电炉内添加的增碳剂重量为添加的废钢重量的4%,能够使废钢熔解过程中同时吸收增碳剂,使增碳剂在铁水里充分浸润吸收,增碳剂在熔解废钢时要添加足够,不允许后期添加,当化学成分确认后碳高时可添加废钢降低含碳比例使其符合产品要求;

(3)三批废钢及增碳剂全部熔解后再添加回炉料进行熔解,铁水达到满炉且升温至1400℃时取样确认化学成分,铁水取样制成t型试片,铁水取样制作t型试片时注意要保证试片白口化,t型试片经光谱仪和碳硫仪检测后确认化学成分,光谱仪分析硅、锰、铜、磷元素,碳硫仪分析碳、硫元素,化学成分确认后,根据其结果需要添加硅锰铁及铜,使碳硫锰硅铜等符合产品要求;(4)化学成分确认后,根据其结果需要添加硅锰铁及铜,使各元素化学成分符合产品要求,化学成分合格后将铁水温度升至1500℃,清理干净铁水表面渣,确认铁水白口值,白口值小于4mm,以上的熔解过程应在60min内完成;(5)白口值小于4mm后可进行球化处理,球化处理时将铁水从中频感应电炉内转移至球化处理包中,球化处理时采用冲入法,其步骤为:首先向球化处理包的球化室内加入铁水重量1%的球化剂,再添加铁水重量0.8%的覆盖剂,球化反应时间为60s,球化后铁水衰退时间在540s,然后将球化处理后的铁水倒入浇注机进行浇注,添加孕育剂,添加孕育剂的重量为铁水重量的0.2%,浇注时添加随流孕育剂,添加随流孕育剂的重量为铁水重量的0.15%,浇注时浇注温度保持在1410℃。

17.实施例2一种减小球墨铸铁内部缩松的熔炼工艺,其步骤为:(1)原料准备,准备回炉料、废钢、增碳剂和硅锰铁;(2)中频感应电炉内保留铁水残汤,铁水残汤的重量为中频感应电炉容量的12%,向带有铁水残汤的中频感应电炉内添加废钢,废钢总重量为中频感应电炉容量的42%,废钢分三批加入,每批废钢加入时配合加入增碳剂,每批向中频感应电炉内添加的增碳剂重量为添加的废钢重量的4.2%,能够使废钢熔解过程中同时吸收增碳剂,使增碳剂在铁水里充分浸润吸收,增碳剂在熔解废钢时要添加足够,不允许后期添加,当化学成分确认后碳高时可添加废钢降低含碳比例使其符合产品要求;(3)三批废钢及增碳剂全部熔解后再添加回炉料进行熔解,铁水达到满炉且升温至1450℃时取样确认化学成分,铁水取样制成t型试片,铁水取样制作t型试片时注意要保证试片白口化,t型试片经光谱仪和碳硫仪检测后确认化学成分,光谱仪分析硅、锰、铜、磷元素,碳硫仪分析碳、硫元素,化学成分确认后,根据其结果需要添加硅锰铁及铜,使碳硫锰硅铜等符合产品要求;(4)化学成分确认后,根据其结果需要添加硅锰铁及铜,使各元素化学成分符合产品要求,化学成分合格后将铁水温度升至1510℃,清理干净铁水表面渣,确认铁水白口值,白口值小于4mm,以上的熔解过程应在60min内完成;(5)白口值小于4mm后可进行球化处理,球化处理时将铁水从中频感应电炉内转移至球化处理包中,球化处理时采用冲入法,其步骤为:首先向球化处理包的球化室内加入铁水重量1%的球化剂,再添加铁水重量1.2%的覆盖剂,球化反应时间为100s,然后将球化处理后的铁水倒入浇注机进行浇注,添加孕育剂,添加孕育剂的重量为铁水重量的0.2%,浇注时添加随流孕育剂,添加随流孕育剂的重量为铁水重量的0.2%,浇注时浇注温度保持在1360℃。

18.实施例3一种减小球墨铸铁内部缩松的熔炼工艺,其步骤为:

(1)原料准备,准备回炉料、废钢、增碳剂和硅锰铁;(2)中频感应电炉内保留铁水残汤,铁水残汤的重量为中频感应电炉容量的10%,向带有铁水残汤的中频感应电炉内添加废钢,废钢总重量为中频感应电炉容量的40%,废钢分三批加入,每批废钢加入时配合加入增碳剂,每批向中频感应电炉内添加的增碳剂重量为添加的废钢重量的4.1%,能够使废钢熔解过程中同时吸收增碳剂,使增碳剂在铁水里充分浸润吸收,增碳剂在熔解废钢时要添加足够,不允许后期添加,当化学成分确认后碳高时可添加废钢降低含碳比例使其符合产品要求;(3)三批废钢及增碳剂全部熔解后再添加回炉料进行熔解,铁水达到满炉且升温至1420℃时取样确认化学成分,铁水取样制成t型试片,铁水取样制作t型试片时注意要保证试片白口化,t型试片经光谱仪和碳硫仪检测后确认化学成分,光谱仪分析硅、锰、铜、磷元素,碳硫仪分析碳、硫元素,化学成分确认后,根据其结果需要添加硅锰铁及铜,使碳硫锰硅铜等符合产品要求;(4)化学成分确认后,根据其结果需要添加硅锰铁及铜,使各元素化学成分符合产品要求,化学成分合格后将铁水温度升至1505℃,清理干净铁水表面渣,确认铁水白口值,白口值小于4mm,以上的熔解过程应在60min内完成;(5)白口值小于4mm后可进行球化处理,球化处理时将铁水从中频感应电炉内转移至球化处理包中,球化处理时采用冲入法,其步骤为:首先向球化处理包的球化室内加入铁水重量1%的球化剂,再添加铁水重量1.0%的覆盖剂,球化反应时间为80s,然后将球化处理后的铁水倒入浇注机进行浇注,添加孕育剂,添加孕育剂的重量为铁水重量的0.2%,浇注时添加随流孕育剂,添加随流孕育剂的重量为铁水重量的0.18%,浇注时浇注温度保持在1400℃。

19.实施例4一种减小球墨铸铁内部缩松的熔炼工艺,其步骤为:(1)原料准备,准备回炉料、废钢、增碳剂和硅锰铁;(2)中频感应电炉内保留铁水残汤,铁水残汤的重量为中频感应电炉容量的11%,向带有铁水残汤的中频感应电炉内添加废钢,废钢总重量为中频感应电炉容量的41%,废钢分三批加入,每批废钢加入时配合加入增碳剂,每批向中频感应电炉内添加的增碳剂重量为添加的废钢重量的4.1%,能够使废钢熔解过程中同时吸收增碳剂,使增碳剂在铁水里充分浸润吸收,增碳剂在熔解废钢时要添加足够,不允许后期添加,当化学成分确认后碳高时可添加废钢降低含碳比例使其符合产品要求;(3)三批废钢及增碳剂全部熔解后再添加回炉料进行熔解,铁水达到满炉且升温至1430℃时取样确认化学成分,铁水取样制成t型试片,铁水取样制作t型试片时注意要保证试片白口化,t型试片经光谱仪和碳硫仪检测后确认化学成分,光谱仪分析硅、锰、铜、磷元素,碳硫仪分析碳、硫元素,化学成分确认后,根据其结果需要添加硅锰铁及铜,使碳硫锰硅铜等符合产品要求;(4)化学成分确认后,根据其结果需要添加硅锰铁及铜,使各元素化学成分符合产品要求,化学成分合格后将铁水温度升至1502℃,清理干净铁水表面渣,确认铁水白口值,白口值小于4mm,以上的熔解过程应在60min内完成;(5)白口值小于4mm后可进行球化处理,球化处理时将铁水从中频感应电炉内转移

至球化处理包中,球化处理时采用冲入法,其步骤为:首先向球化处理包的球化室内加入铁水重量1%的球化剂,再添加铁水重量1.1%的覆盖剂,球化反应时间为70s,然后将球化处理后的铁水倒入浇注机进行浇注,添加孕育剂,添加孕育剂的重量为铁水重量的0.2%,浇注时添加随流孕育剂,添加随流孕育剂的重量为铁水重量的0.19%,浇注时浇注温度保持在1380℃。

20.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

21.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

22.以上对本发明的实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。