1.本发明涉及铸造领域,具体涉及一种水泵专用法兰及其制备方法。

背景技术:

2.法兰作为连接件广泛应用在机械领域中,在机械设备运行中,法兰需要提供螺栓预紧力,同时需抵抗管道流体压力,这就对法兰的性能指标要求非常高,因而法兰的高强度性能成为技术性能的一个重要指标。在生产及生活过程中,水泵是常用的机械设备产品之一,而水泵的进出水管都需要通过法兰与水泵相连,随着特种水泵的安装位置不同,尤其是对进出口的法兰的强度提出了更高的要求,因此需要通过技术创新,研发具有高强度水泵专用法兰来满足市场的需求。

技术实现要素:

3.发明目的:本发明的目的主要针对现有技术中存在的不足,提供一种材质强度高、韧性度优、耐磨性能强,以及使用寿命长的一种水泵专用法兰及其制备方法。

4.技术方案:为了解决上述技术问题,本发明所述的一种水泵专用法兰材料,它以重量份数计的各组分配比为,c:2.5%~3.5%,si:1.5%~2.5%,mn:0.2%~0.4%,mg:0.01%~0.02%,p:0.02%~0.035%,s:0.01%~0.025%,cu:0.25%~0.4%,其余为fe。

5.它以重量份数计的各组分优选配比为,c:3.1%,si:2%,mn:0.3%,mg:0.015%,p:0.03%,s:0.018%,cu:0.34%,其余为fe。

6.一种水泵专用法兰的制备方法,它包括以下步骤:

7.(1)熔炼:按照上述重量份数计的各组分原料生铁、回炉料、废钢进行配料,混合后加入到中频感应炉中进行熔化,待原料完全熔化后,将熔化炉内部温度调整到1380℃~1420℃进行细化处理,然后加入增碳剂,再将熔化炉内部温度调整至1420℃~1450℃,加入除渣剂,清除覆盖在熔融铁水表面的聚渣,得到熔融铁水。

8.(2)球化孕育处理:将熔化炉中制得的熔融铁水倒入已添加球化剂和孕育剂的铁水包中,进行球化孕育处理。

9.(3)浇注:将已经球化后的铁水包内熔融铁水转入浇注包中,保持铁水温度在1320℃~1380℃,然后再加入孕育剂进行随流孕育,同时进行浇注,铁水从砂型模具的浇口杯处浇入,浇注完成后自然冷却。

10.(4)砂处理:将经过冷却后的铸件砂型,通过滚筒落砂和鳞板机筛选,得到铸件毛坯。

11.(5)抛丸打磨处理:将制得的铸件毛坯进行抛丸处理,去除铸件表面覆盖的砂粉,然后将铸件进行打小磨处理,除去铸件周边毛刺,得到一种球铁材质水泵专用法兰铸件。

12.(6)精加工:将法兰铸件通过加工中心进行钻孔、车平,得到法兰精加工件。

13.(7)热处理:将法兰精加工件放置在加热炉中,温度控制在1020℃~1060℃,保持温度80min~100min,然后取出法兰快速放入冷水中2s~5s,接着自然冷却至常温。

14.(8)防锈处理:将经过热处理的法兰在表面喷涂防锈油后,即得到一种水泵专业法兰产品。

15.所述的增碳剂化学元素质量百分比为c≥99.5%,s≤0.02%,n≤0.005%,粒度1mm~2mm。

16.所述的孕育剂为硅钡孕育剂,其化学元素质量百分比为si:70%~72%,ca:1.2%~1.5%,ba:3.5%~5%。

17.有益效果:本发明与现有技术相比,其显著优点是:本球铁材质水泵专业法兰不仅具有强度性能优良,韧性好,而且耐磨性能高等特点。同时通过对制造工艺进行改进,使之具有良好的机械性能,采用本球铁法兰,使水泵的整体达到安全运行、质量可靠、使用寿命长等优点,满足特种水泵的使用要求。

具体实施方式

18.以下通过实施例对本发明作进一步的阐述。

19.实施例1:

20.本发明所述的一种水泵专用法兰材料,它以重量份数计的各组分配比为,c:3.1%,si:2%,mn:0.3%,mg:0.015%,p:0.03%,s:0.018%,cu:0.34%,其余为fe。

21.一种水泵专用法兰的制备方法,它包括以下步骤:

22.(1)熔炼:按照上述重量份数计的各组分原料生铁、回炉料、废钢进行配料,混合后加入到中频感应炉中进行熔化,待原料完全熔化后,将熔化炉内部温度调整到1400℃进行细化处理,然后加入增碳剂,再将熔化炉内部温度调整至1430℃,加入除渣剂,清除覆盖在熔融铁水表面的聚渣,得到熔融铁水。

23.(2)球化孕育处理:将熔化炉中制得的熔融铁水倒入已添加球化剂和孕育剂的铁水包中,进行球化孕育处理。

24.(3)浇注:将已经球化后的铁水包内熔融铁水转入浇注包中,保持铁水温度在1350℃,然后再加入孕育剂进行随流孕育,同时进行浇注,铁水从砂型模具的浇口杯处浇入,浇注完成后自然冷却。

25.(4)砂处理:将经过冷却后的铸件砂型,通过滚筒落砂和鳞板机筛选,得到铸件毛坯。

26.(5)抛丸打磨处理:将制得的铸件毛坯进行抛丸处理,去除铸件表面覆盖的砂粉,然后将铸件进行打小磨处理,除去铸件周边毛刺,得到一种球铁材质水泵专用法兰铸件。

27.(6)精加工:将法兰铸件通过加工中心进行钻孔、车平,得到法兰精加工件。

28.(7)热处理:将法兰精加工件放置在加热炉中,温度控制在1040℃,保持温度90min,然后取出法兰快速放入冷水中4s,接着自然冷却至常温。

29.(8)防锈处理:将经过热处理的法兰在表面喷涂防锈油后,即得到一种水泵专业法兰产品。

30.实施例2:

31.本发明所述的一种水泵专用法兰材料,它以重量份数计的各组分配比为,c:3.3%,si:2.2%,mn:0.35%,mg:0.012%,p:0.032%,s:0.015%,cu:0.3%,其余为fe。

32.一种水泵专用法兰的制备方法,它包括以下步骤:

33.(1)熔炼:按照上述重量份数计的各组分原料生铁、回炉料、废钢进行配料,混合后加入到中频感应炉中进行熔化,待原料完全熔化后,将熔化炉内部温度调整到1380℃进行细化处理,然后加入增碳剂,再将熔化炉内部温度调整至1430℃,加入除渣剂,清除覆盖在熔融铁水表面的聚渣,得到熔融铁水。

34.(2)球化孕育处理:将熔化炉中制得的熔融铁水倒入已添加球化剂和孕育剂的铁水包中,进行球化孕育处理。

35.(3)浇注:将已经球化后的铁水包内熔融铁水转入浇注包中,保持铁水温度在1360℃,然后再加入孕育剂进行随流孕育,同时进行浇注,铁水从砂型模具的浇口杯处浇入,浇注完成后自然冷却。

36.(4)砂处理:将经过冷却后的铸件砂型,通过滚筒落砂和鳞板机筛选,得到铸件毛坯。

37.(5)抛丸打磨处理:将制得的铸件毛坯进行抛丸处理,去除铸件表面覆盖的砂粉,然后将铸件进行打小磨处理,除去铸件周边毛刺,得到一种球铁材质水泵专用法兰铸件。

38.(6)精加工:将法兰铸件通过加工中心进行钻孔、车平,得到法兰精加工件。

39.(7)热处理:将法兰精加工件放置在加热炉中,温度控制在1050℃,保持温度85min,然后取出法兰快速放入冷水中3s,接着自然冷却至常温。

40.(8)防锈处理:将经过热处理的法兰在表面喷涂防锈油后,即得到一种水泵专业法兰产品。

41.实施例3:

42.本发明所述的一种水泵专用法兰材料,它以重量份数计的各组分配比为,c:3.5%,si:2.5%,mn:0.3%,mg:0.01%,p:0.03%,s:0.02%,cu:0.32%,其余为fe。

43.一种水泵专用法兰的制备方法,它包括以下步骤:

44.(1)熔炼:按照上述重量份数计的各组分原料生铁、回炉料、废钢进行配料,混合后加入到中频感应炉中进行熔化,待原料完全熔化后,将熔化炉内部温度调整到1400℃进行细化处理,然后加入增碳剂,再将熔化炉内部温度调整至1440℃,加入除渣剂,清除覆盖在熔融铁水表面的聚渣,得到熔融铁水。

45.(2)球化孕育处理:将熔化炉中制得的熔融铁水倒入已添加球化剂和孕育剂的铁水包中,进行球化孕育处理。

46.(3)浇注:将已经球化后的铁水包内熔融铁水转入浇注包中,保持铁水温度在1360℃,然后再加入孕育剂进行随流孕育,同时进行浇注,铁水从砂型模具的浇口杯处浇入,浇注完成后自然冷却。

47.(4)砂处理:将经过冷却后的铸件砂型,通过滚筒落砂和鳞板机筛选,得到铸件毛坯。

48.(5)抛丸打磨处理:将制得的铸件毛坯进行抛丸处理,去除铸件表面覆盖的砂粉,然后将铸件进行打小磨处理,除去铸件周边毛刺,得到一种球铁材质水泵专用法兰铸件。

49.(6)精加工:将法兰铸件通过加工中心进行钻孔、车平,得到法兰精加工件。

50.(7)热处理:将法兰精加工件放置在加热炉中,温度控制在1030℃,保持温度95min,然后取出法兰快速放入冷水中5s,接着自然冷却至常温。

51.(8)防锈处理:将经过热处理的法兰在表面喷涂防锈油后,即得到一种水泵专业法

兰产品。

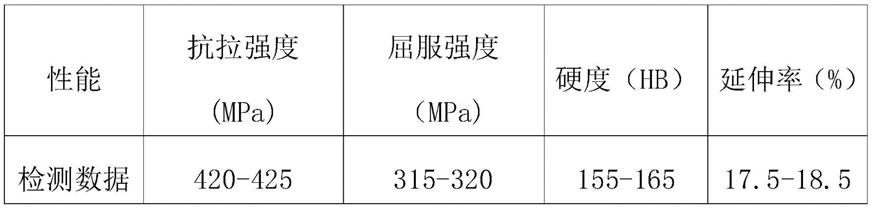

52.本发明的一种水泵专用法兰,其主要力学性能数据见下表:

[0053][0054]

本发明提供了一种思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式。应当指出,对于本技术领域的技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围内,本实施例中未明确的各组成部分均可用现有技术加以实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。