1.本发明涉及晶体衬底金属化技术领域,特别是一种蓝宝石晶体覆铜衬板的制作方法及其制作的覆铜衬板。

背景技术:

2.在制作电力模块中,半导体芯片一般安装在以陶瓷为基板的金属化复合衬板上,该类陶瓷主要包括氮化物陶瓷基板如aln陶瓷、氧化物陶瓷基板如al2o3陶瓷、碳化物陶瓷基板如sic陶瓷,这些陶瓷通过活性金属钎焊技术(amb),即利用含有活性金属如ti、zr或hf的钎焊材料将铜箔与陶瓷基板在真空保护环境中加热焊接在一起,使得陶瓷基板和铜箔彼此粘合起来。具体是陶瓷基板与钎焊料中的活性金属在整个界面发生化学反应,形成反应产物。通常认为,钎焊料中的活性金属与氮化物陶瓷基板如aln陶瓷反应,形成活性金属的氮化物;与氧化物陶瓷基板如al2o3陶瓷反应,形成活性金属的氧化物;与碳化物陶瓷基板如sic陶瓷反应,形成活性金属的碳化物;这些产物将陶瓷基板和铜箔粘合起来。由此得到的陶瓷金属化复合衬板具有绝缘性能优异、散热性能稳定、可靠性高等特性。

3.但是陶瓷材料由粉末烧结而成,整体由微米级晶粒构成,整体疏松多孔,光吸收性强。内部疏松造成陶瓷基板内部微粒接触面积小,散热性能大打折扣,导致电力模块芯片散热不及时,功率上限低,热失效问题显著;表面稀疏多孔造成活性金属钎焊工艺加工后表面空洞率略大,使得焊接在陶瓷金属化复合衬板上的半导体芯片因衬板表面空洞多而极易引发沿面放电,最终造成芯片报废,模块绝缘失效;光吸收性强造成衬板不透光,在线观测性极差,导致芯片工作状态与失效过程的光学在线监测手段失灵。因此,亟需从降低陶瓷覆铜衬板的疏松多孔入手,改进现有的衬板结构,增大内部微粒接触面积,减小表面空洞率,减弱光吸收强度,以此来提升芯片模块整体的散热、绝缘性能以及实现光学在线监测。

4.申请号cn107546132专利公开了双层钎焊料增强铜箔与衬板的结合强度,降低了电气阻抗,耐电压与耐电流能力更强,但该方案表面空洞率仍然较大,未能从根本上解决电失效隐患。申请号cn106169426专利公开了钛层与有机层增强结合力,耐热循环性高,但导电率增高会降低覆铜衬板的绝缘强度,耐电击穿能力下降,电气绝缘失效风险增加。上述两件专利都未能从根本上改变衬板疏松多孔的结构,表面空洞与内部微粒分散性大的问题依旧存在,并且不利于模块的光学在线监测。

技术实现要素:

5.为解决现有技术中存在的上述缺陷,本发明的目的在于提供一种蓝宝石晶体覆铜衬板的制作方法及其制作的蓝宝石晶体覆铜衬板。蓝宝石晶体内部为单晶结构,微粒接触面积大,散热性能提升;改良工艺实现铜层与晶体的紧密结合,剥离强度大,表面空洞率低,电绝缘性能优异;晶体光吸收强度低,并可以实现模块芯片的光学在线监测。

6.本发明是通过下述技术方案来实现的。

7.本发明一方面,提供了一种蓝宝石晶体覆铜衬板的制作方法,包括如下步骤:

8.在蓝宝石晶体的表面涂抹氧化铝、碳酸钙混合粉末,并烧结形成混合粉末附着层;

9.在混合粉末附着层表面涂抹活性金属钎焊料层;

10.将铜箔经预处理后,在活性金属钎焊料层的表面烧结形成铜层,最终形成蓝宝石晶体覆铜衬板。

11.优选的,所述蓝宝石晶体为c

‑

plane蓝宝石晶体、r

‑

plane蓝宝石晶体或m

‑

plane蓝宝石晶体。

12.优选的,所述氧化铝、碳酸钙混合粉末为质量比为99.9:0.1氧化铝和碳酸钙的混合物。

13.优选的,将氧化铝、碳酸钙混合粉末通过吹洒的方式均匀涂覆于蓝宝石晶体的表面,并在1500~2000℃高温下烧结30~60min,得到混合粉末附着层。

14.优选的,将粘度为100~300mpa

·

s的铜浆料均匀涂覆于蓝宝石晶体基板的表面,并在80~100℃条件下干燥5~15min。

15.优选的,所述活性金属钎焊料为银浆料、铜浆料或钙浆料。

16.优选的,所述银浆料包括88%银纳米粉末、5%增稠剂、4%增塑剂、2%助剂和1%有机溶剂;

17.铜浆料包括84%铜纳米粉末、5%增塑剂、6%助剂和5%有机溶剂;

18.钙浆料包括92%钙纳米粉末、3%增稠剂、3%增塑剂和2%有机溶剂;

19.所述增稠剂原料为甲基丙烯酸、聚乙二醇、硬脂酸、海藻酸钠、二氧化硅、纤维素醚和膨润土中的一种或多种;

20.所述增塑剂原料为苯甲酸酯、二丙二醇二苯甲酸酯、二乙二醇二苯甲酸酯和柠檬酸三丁酯中的一种或多种;

21.所述助剂原料为硅藻土粘土、羟甲基丙烯酰胺、过硫酸钾、碳酸氢铵和氨基硅油中的一种或多种;

22.所述有机溶剂原料为苯醚结构脂肪酸酯、丁基卡必醇乙酸酯、2,2,4

‑

三甲基

‑

1,3

‑

戊二醇单异丁酸酯、己二酸二甲酯和硅油中的一种或多种。

23.优选的,所述铜箔预处理在80℃条件下,使用含量为10wt%的氢氧化钠溶液浸泡铜箔15~20min,蒸馏水清洗两次;再在室温20~30℃下,使用含量为10wt%的硫酸溶液浸泡2~3min,蒸馏水清洗两次,吹干。

24.优选的,在活性金属钎焊料层的表面烧结形成铜层,包括在压强为5

×

104pa,升温速率为2~10℃/min,升温至800~1000℃下烧结10~60min,降温速率为5~20℃/min,降至室温后得到蓝宝石晶体覆铜衬板。

25.本发明另一方面,提供了一种基于所述方法制作得到的蓝宝石晶体覆铜衬板。

26.本发明较佳实施例提供的蓝宝石晶体覆铜衬板制作方法及使用此方法制作的蓝宝石晶体覆铜衬板,具有如下有益的技术效果:

27.1)本发明提供的蓝宝石晶体覆铜衬板制作方法,在蓝宝石晶体的表面形成氧化铝混合粉末附着层。氧化铝与碳酸钙反应,在蓝宝石晶体表面形成一层致密疏松的附着层,使得蓝宝石晶体单晶结构吸附活性金属微粒的能力增强,保证单晶结构可以实现钎焊。

28.2)本发明提供的蓝宝石晶体覆铜衬板制作方法,在混合粉末附着层的表面形成活性金属钎焊料层,混合物成分为氧化铝、碳酸钙混合粉末,以氧化铝为主要成分,添加少量

的碳酸钙以在附着层形成过程中保证氧化铝附着紧密但分布稀疏,有利于活性金属与氧化铝的充分接触,反应并形成活性金属的氧化物;铜浆料、银浆料、钙浆料印刷于混合粉末附着层表面,其中,混合粉末附着层与不同浆料在烧结下形成活性金属钎焊料,这些产物将蓝宝石和铜箔粘合,实现了蓝宝石晶体与铜层的紧密结合。

29.3)本发明提供的蓝宝石晶体覆铜衬板制作方法,制作出透明可视化的覆铜衬板,覆铜晶体层板面状态良好,铜层与晶体基板达到完好结合,相较常规陶瓷覆铜板空洞率更低,结合力更高,光学观测效果更佳。

30.4)本发明提供的蓝宝石晶体覆铜衬板制作方法制作出的覆铜衬板,内部单晶结构,微粒接触面积大,散热性能进一步提升,导致电力模块芯片散热速度加快,功率上限增高,热失效问题基本根除。

31.5)本发明提供的蓝宝石晶体覆铜衬板制作方法制作出的覆铜衬板,表面致密紧凑,改性活性金属钎焊工艺加工后铜箔与晶体结合紧密,剥离强度大,表面空洞率有效降低,芯片模块沿面放电绝缘失效隐患基本消除。

32.6)本发明提供的蓝宝石晶体覆铜衬板制作方法制作出的覆铜衬板,光吸收性小,衬板透明,光学在线观测性高,完全适用于芯片工作状态与失效过程的光学在线监测。

附图说明

33.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,并不构成对本发明的不当限定,在附图中:

34.图1为本发明整体制作方法流程图;

35.图2为本发明制作方法形成混合粉末附着层后的结构示意图;

36.图3为本发明制作方法形成活性金属钎焊料层后的结构示意图;

37.图4为本发明制作方法形成铜层后的覆铜衬板结构示意图。

38.图中:1、蓝宝石晶体;2、混合粉末附着层;3、活性金属钎焊料层;4、铜层。

具体实施方式

39.下面将结合附图以及具体实施例来详细说明本发明,在此本发明的示意性实施例以及说明用来解释本发明,但并不作为对本发明的限定。实施例中未注明具体条件者,按照常规条件或制作商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

40.下面对本发明的蓝宝石晶体覆铜衬板制作方法进行具体说明。

41.参阅图1

‑

4,对本发明蓝宝石晶体覆铜衬板制作方法的步骤进行具体说明。

42.步骤1,在蓝宝石晶体的表面涂抹并烧结形成氧化铝混合粉末附着层,以形成蓝宝石晶体基板。

43.蓝宝石晶体可以为c

‑

plane蓝宝石晶体、r

‑

plane蓝宝石晶体或m

‑

plane蓝宝石晶体中的任一种,且形状和厚度均不受限制。

44.蓝宝石晶体表面形成混合粉末附着层的方式为:将质量比为99.9:0.1的混合粉末氧化铝、碳酸钙通过吹洒的方式均匀涂覆于蓝宝石晶体的表面,并在1500~2000℃高温下烧结30~60min,得到混合粉末附着层。

45.步骤2,在蓝宝石晶体基板的表面形成活性金属钎焊料层。

46.活性金属钎焊料层的焊料包括铜浆料、银浆料或钙浆料,银浆料包括88%银纳米粉末、5%增稠剂、4%增塑剂、2%助剂和1%有机溶剂;

47.铜浆料包括84%铜纳米粉末、5%增塑剂、6%助剂和5%有机溶剂;

48.钙浆料包括92%钙纳米粉末、3%增稠剂、3%增塑剂和2%有机溶剂。

49.其中,增稠剂原料为甲基丙烯酸、聚乙二醇、硬脂酸、海藻酸钠、二氧化硅、纤维素醚和膨润土中的一种或多种。

50.增塑剂原料为苯甲酸酯、二丙二醇二苯甲酸酯、二乙二醇二苯甲酸酯和柠檬酸三丁酯中的一种或多种。

51.助剂原料为硅藻土粘土、羟甲基丙烯酰胺、过硫酸钾、碳酸氢铵和氨基硅油中的一种或多种。

52.有机溶剂原料为苯醚结构脂肪酸酯、丁基卡必醇乙酸酯、2,2,4

‑

三甲基

‑

1,3

‑

戊二醇单异丁酸酯、己二酸二甲酯和硅油中的一种或多种。

53.形成活性金属钎焊料层的方式可为将粘度为100~300mpa

·

s的铜浆整版印刷的方式涂覆于混合粉末附着层的表面,并在80~100℃条件下干燥5~15min。

54.步骤3,在活性金属钎焊料层表面形成铜层。

55.其中,用于形成铜层的铜箔需要进行表面预处理,即进行除油和去氧化层处理,以确保铜箔表面无油脂和氧化物。

56.预处理方法可以为,在80℃条件下,使用含量为10wt%的氢氧化钠溶液浸泡铜箔15~20min,处理铜箔表面残留的油脂,使用蒸馏水清洗两次;再在室温20~30℃下,使用含量为10wt%的硫酸溶液浸泡2~3min,处理铜箔表面的氧化物,再使用蒸馏水清洗两次,然后吹干,除去铜箔表面的杂质。

57.在蓝宝石晶体的表面烧结形成铜层具体方式为,在铜熔点(1083℃)以下的温度进行烧结,可在800~1000℃条件下烧结10~60min。其中,为了使蓝宝石晶体覆铜衬板的烧结效果更好,在压强为5

×

104pa烧结时,在升温速率为2~10℃/min升温至800~1000℃,降温速率为5~20℃/min,降至室温后得到蓝宝石晶体覆铜衬板。

58.下面结合实施例对本发明进一步说明。

59.实施例1

60.参阅图2,按照质量比99.9:0.1将氧化铝、碳酸钙混合粉末吹洒于30

×

30mm的蓝宝石晶体基板1的表面,并在1500℃高温下烧结60min,得到混合粉末附着层2。

61.参阅图3,将活性金属钎焊料铜浆料印刷于30

×

30mm的混合粉末附着层2的表面,并在100℃条件下干燥5min,得到活性金属钎焊料层3。

62.其中,铜浆料采用84%铜纳米粉末、5%增塑剂苯甲酸酯、6%助剂硅藻土粘土和5%有机溶剂醚结构脂肪酸酯混合制备而成。

63.参阅图4,将铜箔在80℃的条件下,使用含量为10wt%的氢氧化钠溶液浸泡20min,使用蒸馏水清洗两次;再在室温20℃下,使用含量为10wt%的硫酸溶液浸泡3min,使用蒸馏水清洗两次,吹干。将处理后的铜箔放置在活性金属前焊料层3表面,形成铜层4,厚度为1mm。

64.将包括蓝宝石晶体基板1、混合粉末附着层2、活性金属钎焊料层3、铜层4的蓝宝石

晶体覆铜衬板置于真空烧结炉中进行烧结,压强为5

×

104pa,升温速率为5℃/min升温至温度为900℃,烧结50min;在降温速率为5℃/min,降至室温后得到蓝宝石晶体覆铜衬板。

65.实施例2

66.按照质量比99.9:0.1将氧化铝、碳酸钙混合粉末吹洒于30

×

30mm的蓝宝石晶体基板的表面,并在1800℃高温下烧结40min,得到混合粉末附着层。

67.将活性金属钎焊料银浆料印刷于30

×

30mm的混合粉末附着层的表面,并在80℃条件下干燥15min,得到活性金属钎焊料层。

68.其中,银浆料采用88%银纳米粉末、5%增稠剂基丙烯酸、4%增塑剂二丙二醇二苯甲酸酯、二乙二醇二苯甲酸酯、2%助剂羟甲基丙烯酰胺、碳酸氢铵和1%有机溶剂丁基卡必醇乙酸酯、2,2,4

‑

三甲基

‑

1,3

‑

戊二醇单异丁酸酯混合制备而成。

69.将铜箔在80℃的条件下,使用含量为10wt%的氢氧化钠溶液浸泡15min,使用蒸馏水清洗两次;再在室温30℃下,使用含量为10wt%的硫酸溶液浸泡3min,使用蒸馏水清洗两次,吹干。将处理后的铜箔放置在活性金属前焊料层表面,形成铜层,厚度为1mm。

70.将包括蓝宝石晶体基板、混合粉末附着层、活性金属钎焊料层、铜层的蓝宝石晶体覆铜衬板置于真空烧结炉中进行烧结,压强为5

×

104pa,升温速率为8℃/min升温至温度为800℃,烧结60min;在降温速率为8℃/min,降至室温后得到蓝宝石晶体覆铜衬板。

71.实施例3

72.按照质量比99.9:0.1将氧化铝、碳酸钙混合粉末吹洒于30

×

30mm的蓝宝石晶体基板的表面,并在1600℃高温下烧结50min,得到混合粉末附着层。

73.将活性金属钎焊料钙浆料印刷于30

×

30mm的混合粉末附着层的表面,并在90℃条件下干燥12min,得到活性金属钎焊料层。

74.其中,钙浆料采用92%钙纳米粉末、3%增稠剂聚乙二醇、二氧化硅、3%增塑剂柠檬酸三丁酯和2%有机溶剂己二酸二甲酯混合制备而成。

75.将铜箔在80℃的条件下,使用含量为10wt%的氢氧化钠溶液浸泡18min,使用蒸馏水清洗两次;再在室温25℃下,使用含量为10wt%的硫酸溶液浸泡2min,使用蒸馏水清洗两次,吹干。将处理后的铜箔放置在活性金属前焊料层表面,形成铜层,厚度为1mm。

76.将包括蓝宝石晶体基板、混合粉末附着层2、活性金属钎焊料层3、铜层4的蓝宝石晶体覆铜衬板前体置于真空烧结炉中进行烧结,压强为5

×

104pa,升温速率为2℃/min升温至温度为1000℃,烧结10min;在降温速率为15℃/min,降至室温后得到蓝宝石晶体覆铜衬板。

77.实施例4

78.按照质量比99.9:0.1将氧化铝、碳酸钙混合粉末吹洒于30

×

30mm的蓝宝石晶体基板的表面,并在2000℃高温下烧结30min,得到混合粉末附着层。

79.将活性金属钎焊料铜浆料印刷于30

×

30mm的混合粉末附着层的表面,并在95℃条件下干燥10min,得到活性金属钎焊料层。

80.其中,铜浆料采用84%铜纳米粉末、5%增塑剂柠檬酸三丁酯、6%助剂过硫酸钾、氨基硅油和5%有机溶剂己二酸二甲酯、硅油混合制备而成。

81.将铜箔在80℃的条件下,使用含量为10wt%的氢氧化钠溶液浸泡16min,使用蒸馏水清洗两次;再在室温25℃下,使用含量为10wt%的硫酸溶液浸泡3min,使用蒸馏水清洗两

次,吹干。将处理后的铜箔放置在活性金属前焊料层表面,形成铜层,厚度为1mm。

82.将包括蓝宝石晶体基板、混合粉末附着层、活性金属钎焊料层、铜层的蓝宝石晶体覆铜衬板前体置于真空烧结炉中进行烧结,压强为5

×

104pa,升温速率为10℃/min升温至温度为1000℃,烧结40min;在降温速率为20℃/min,降至室温后得到蓝宝石晶体覆铜衬板。

83.下面给出比较例来进一步验证本发明制备蓝宝石晶体覆铜衬板的效果。

84.比较例1~氧化铝陶瓷覆铜衬板

85.将活性金属钎焊料印刷于30mm

×

30mm的氧化铝陶瓷基板的表面,并在100℃条件下干燥10min,得到活性金属钎焊料层。

86.将铜箔在80℃的条件下,使用含量为10wt%的氢氧化钠溶液浸泡15min,使用蒸馏水清洗两次;再在室温下,使用含量为10wt%的硫酸溶液浸泡2min,使用蒸馏水清洗两次,吹干。将处理后的铜箔放置在活性金属前焊料层远离氧化铝陶瓷基板的表面,形成铜层,厚度为1mm。

87.将包括氧化铝陶瓷基板、活性金属钎焊料层、铜层的氧化铝陶瓷覆铜衬板前体置于真空烧结炉中进行烧结,压强为5

×

104pa,温度为850℃,烧结时间为30min。活性金属钎焊料层与氧化铝陶瓷基板、铜层反应生成结合层。

88.在铜层远离结合层的表面形成光刻胶层,在光刻胶层远离铜浆层的表面施加具有线路图案的光阻,形成第一图案化掩膜层,经uvled曝光机曝光后通过na2co3显影溶液显影,将需要蚀刻掉的部分暴露出来,对显影部分通过cucl2蚀刻液对铜层进行蚀刻。

89.使用双氧水和氨水体系的蚀刻液,在20℃下对结合层蚀刻30min得到氧化铝陶瓷基板覆铜衬板。

90.比较例2~蓝宝石晶体经常规活性金属钎焊工艺制作出的覆铜衬板

91.将活性金属钎焊料印刷于30mm

×

30mm的蓝宝石晶体基板的表面,并在100℃条件下干燥10min,得到活性金属钎焊料层。

92.将铜箔在80℃的条件下,使用含量为10wt%的氢氧化钠溶液浸泡15min,使用蒸馏水清洗两次;再在室温下,使用含量为10wt%的硫酸溶液浸泡2min,使用蒸馏水清洗两次,吹干。将处理后的铜箔放置在活性金属前焊料层远离蓝宝石晶体基板的表面,形成铜层,厚度为1mm。

93.将包括氧化铝陶瓷基板、活性金属钎焊料层、铜层的蓝宝石晶体覆铜衬板前体置于真空烧结炉中进行烧结,压强为5

×

104pa,温度为850℃,烧结时间为30min。活性金属钎焊料层与蓝宝石晶体基板、铜层反应生成结合层。

94.在铜层远离结合层的表面形成光刻胶层,在光刻胶层远离铜浆层的表面施加具有线路图案的光阻,形成第一图案化掩膜层,经uvled曝光机曝光后通过na2co3显影溶液显影,将需要蚀刻掉的部分暴露出来,对显影部分通过cucl2蚀刻液对铜层进行蚀刻。

95.使用双氧水和氨水体系的蚀刻液,在20℃下对结合层蚀刻30min得到氧化铝陶瓷基板覆铜衬板。.

96.实施例与比较例的分析比较通过如下方式进行。

97.导热系数的评价采用型号lfa447导热测量仪,将覆铜衬板表面喷覆石墨涂层,放入测量仪后进行测试。结果在表1中示出。

98.剥离强度的评价采用型号mk~bl~x 90度剥离强度试验机,将蚀刻后试样一端的

铜箔从基材上剥开约5mm,然后把试样夹持在剥离机的试样架上,用试样夹夹住剥开的铜箔,启动剥离机均匀施加拉力。拉力方向与基材平面保持垂直允许偏差为

±

5度,使铜箔以50

±

5mm/min的恒定速度进行,剥离过程记录剥离长度不小于20mm的最小剥离力,结果在表1中示出。

99.空洞率的评价采用型号d9600型超声波扫描显微镜对样品进行空洞率扫描,分辨率为50um。结果在表1中示出。

100.光吸收强度的评价采用标准高压击穿设备,选用量程为50kv的工频高压交流电源,将覆铜衬板表面焊接引线进行击穿测试。结果在表1中示出。

101.绝缘强度的评价采用标准高压击穿设备,选用量程为50kv的工频高压交流电源,将覆铜衬板表面焊接引线进行击穿测试。结果在表1中示出。

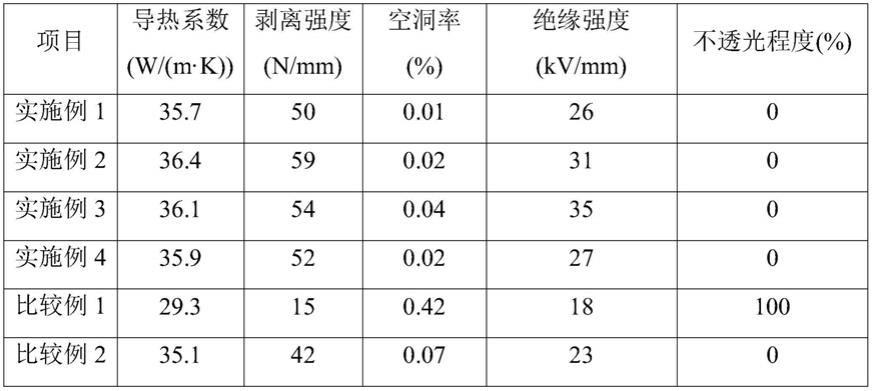

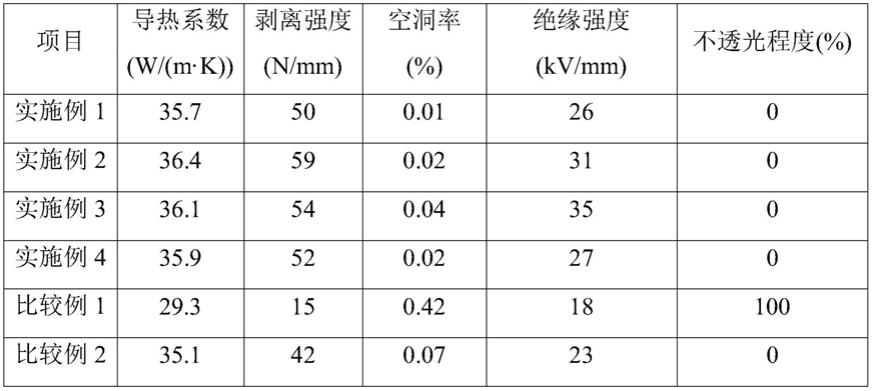

102.实施例与比较例的分析比较在表1中示出。

103.表1蓝宝石晶体覆铜衬板与现有覆铜衬板性能比较

[0104][0105]

从以上实施例和表1可以看出,本发明方法制备的蓝宝石晶体覆铜衬板导热系数不小于35.7w/(m

·

k),剥离强度不小于50n/mm,空洞率小于0.01%,绝缘强度不小于26kv/mm,并具有良好的透光度。为一种制备性能良好的蓝宝石晶体覆铜衬板。

[0106]

本发明并不局限于上述实施例,在本发明公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。