1.本发明属于钢铁冶金领域,尤其是一种稀土钙包芯线。

背景技术:

2.目前,现有的用稀土合金进行脱氧、合金化、改变夹杂物形貌、改善钢材性能时,通常采用稀土合金或稀土金属,一方面制取稀土合金或稀土金属存在熔炼设备复杂、成本高、污染环境等不足,另外,因稀土金属和稀土合金的比重小、漂浮在钢包内钢水与钢水液面之上的液态钢渣之间,液态钢渣直接氧化稀土金属严重存在稀土金属的收得率低、稀土金属或合金稀土浪费的缺点;现有的包芯线所用稀土合金粉末或稀土金属线,虽改善了钢水用稀土进行脱氧、合金化的效果,仍需要耗时、耗工、繁杂的冶炼环节获得金属态的稀土金属或合金块后,再对活泼的稀土元素(如镧铈)进行刨(切)削、钝化等加工方式制备稀土金属粉末(或加工成丝线),存在工序繁杂、熔炼加工成本高、稀土粉末加工过程中金属粉爆炸等安全隐患等缺点,因此,若发明一种利用钢水的过剩(或富裕)温度进而无需专门的还原熔炼环节的、可直接使用稀土氧化物对钢水进行脱氧、稀土合金化的、稀土收率高的、去除夹杂物、改变夹杂物形貌效果好的、稀土钙包芯线,对降低钢水成本、改善钢水质量、提高稀土利用效率、节约稀土资源极具积极意义。

技术实现要素:

3.本发明的目的:主要针对上述情况,为克服现有技术之缺点,本发明之目的就是提供一种利用钢水的过剩(或富裕)温度进而无需专门的还原熔炼环节的、可直接使用稀土氧化物对钢水进行稀土合金化,脱氧、去除夹杂物、改变夹杂物形貌效果好、稀土收率高的稀土钙包芯线。

4.本发明的技术方案为:提供了一种稀土钙包芯线,包括稀土钙包芯料、捕获剂及金属壳保护管,其特征在于:该稀土钙包芯线为由合金化芯料、捕获剂混合、密实成的稀土钙坯芯经金属壳保护管包覆而成的圆条状的包芯线,稀土钙坯芯中捕获剂的质量含量不大于3%,合金化芯料由质量含量为25%~75%的稀土硅质粒料与质量含量为25%~75%的钙铝质粒料组成,稀土硅质粒料中稀土氧化物的质量含量在45.5% ~50.0%的范围内,氧化钙的质量含量在30%~34%的范围内,余量为还原剂,稀土硅质粒料由稀土氧化物粉、氧化钙粉、还原剂经混合、均质、密实制成的稀土硅质合金化粒料,还原剂为金属硅粉、硅铁粉中的任意一种及以上,稀土氧化物粉的粒度不大于0.15mm,还原剂的粒度不大于0.15mm,氧化钙粉的粒度不大于0.5mm,稀土硅质合金化粒料中cao的摩尔质量与稀土氧化物reo2摩尔质量比在2.0~2.1之间,且稀土硅质合金化粒料中的总si含量的摩尔质量与稀土氧化物reo2的摩尔质量的比不小于1.0;钙铝质粒料中氧化钙的质量含量在74%~80%范围内、余量为金属铝,氧化钙粉粒度不大于0.15mm,金属铝粉细度不大于0.25mm。

5.所述的捕获剂为无水三氧化二硼、无水氯化钠、氧化钠中的任意一种及以上,捕获剂粉细度不大于0.075mm。

6.所述的金属保护管壳为低碳钢质保护管壳,低碳钢质保护管壳的管壳壁厚度不大于1.0mm,低碳钢质保护管壳的外径不大于16mm,均质圆形条棒的外径不大于低碳钢质保护管壳的内径。

7.本发明的有益效果是:本发明达到了利用钢水的过剩(或富裕)温度进而无需专门的还原熔炼环节、达到了直接使用稀土氧化物对钢水进行稀土合金化的效果和目的,克服了现有稀土合金化须使用金属态稀土元素或合金环节所存在的工序繁杂、冶炼加工成本高、稀土粉末加工过程中金属粉爆炸等安全隐患等缺点,本发明采用金属硅作为还原剂将稀土氧化物转变成稀土金属进行合金化、采用金属铝作为还原剂将氧化钙还原成金属钙(蒸汽)的实现了对钢水进行脱氧、去除夹杂物、改变夹杂物形貌。本发明具有稀土收率高、成本低、经济实用、便于规模化生产的特点。本发明对降低钢水合金化成本、改善钢水质量、提高稀土的利用效率、节约稀土资源极具积极意义。

附图说明

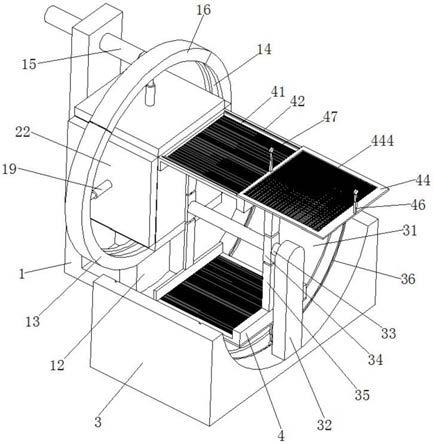

8.图1为本发明的制取合稀土硅质粒料、钙铝质粒料的密实原理示意图。

9.图2为本发明的制取圆条状的稀土钙坯芯的原理示意图图3为本发明的用金属保护壳皮包覆圆条状的稀土钙坯芯的原理示意图。

10.图4为本发明的稀土钙坯芯用金属保护壳皮包覆的原理示意图。

11.图5为本发明的制取稀土钙包芯线坯条的原理示意图。

12.图6为本发明的稀土芯坯管的径向轧进一步密实的原理示意图。

13.图7为本发明的稀土芯坯管的轴向拉直进一步密实的原理示意图。

14.其中:1为被混粉料,2为压实辊,3为稀土硅质(或钙铝)粒料,4为挤压密实料过孔,5为密实料刮刀,6为稀土硅质粒料、钙铝质粒料与捕捉剂的混合料,7为金属保护壳皮,8为金属保护壳皮包覆模槽,9为稀土钙芯,10为折压磙,11为径向密实轧辊, 12为轴向拉直轧辊。

具体实施方式

15.以下结合附图对本发明的具体实施方式作进一步详细说明。

16.由图1至图7给出,本发明提供了提供了一种稀土钙包芯线,包括稀土钙包芯料、捕获剂及金属壳保护管,其特征在于:该稀土钙包芯线为由合金化芯料、捕获剂混合、密实成的稀土钙坯芯经金属壳保护管包覆而成的圆条状的包芯线,稀土钙坯芯中捕获剂的质量含量不大于3%,合金化芯料由质量含量为25%~75%的稀土硅质粒料与质量含量为25%~75%的钙铝质粒料组成,稀土硅质粒料中稀土氧化物的质量含量在45.5% ~50.0%的范围内,氧化钙的质量含量在30%~34%的范围内,余量为还原剂,稀土硅质粒料由稀土氧化物粉、氧化钙粉、还原剂经混合、均质、密实制成的稀土硅质合金化粒料,还原剂为金属硅粉、硅铁粉中的任意一种及以上,稀土氧化物粉的粒度不大于0.15mm,还原剂的粒度不大于0.15mm,氧化钙粉的粒度不大于0.5mm,稀土硅质合金化粒料中cao的摩尔质量与稀土氧化物reo2摩尔质量比在2.0~2.1之间,且稀土硅质合金化粒料中的总si含量的摩尔质量与稀土氧化物reo2的摩尔质量的比不小于1.0;钙铝质粒料中氧化钙的质量含量在74%~80%范围内、余量为金属铝,氧化钙粉粒度不大于0.15mm,金属铝粉细度不大于0.25mm。

17.所述的捕获剂为无水三氧化二硼、无水氯化钠、氧化钠中的任意一种及以上,捕获剂粉细度不大于0.075mm。

18.所述的金属保护管壳为低碳钢质保护管壳,低碳钢质保护管壳的管壳壁厚度不大于1.0mm,低碳钢质保护管壳的外径不大于16mm,均质圆形条棒的外径不大于低碳钢质保护管壳的内径。

19.实施例一:本发明制取稀土钙包芯线时,制取步骤为:步骤一:将稀土氧化物粉、氧化钙粉、还原剂混合均质制成稀土硅均质粉料,将氧化钙粉、金属铝粉混合均质制成钙铝均质粉料;步骤二:将稀土硅均质料、钙铝均质料分别密实成粒度不大于5.0mm的稀土硅质粒料、钙铝质粒料;步骤三:将稀土硅质粒料、钙铝质粒料、捕获剂混合均质制成稀土钙包芯线混合料;步骤四:将稀土钙包芯线混合料密实成条状的稀土钙坯芯;步骤五:用金属保护管壳将稀土钙坯芯包覆成圆条状的稀土钙包芯线坯条;步骤六:稀土钙包芯线坯条经径向轧实、轴向拉直将圆条状的制成外径不大于16mm的直条形的稀土钙包芯线。

20.在实施例一中,首先备取480kg细度(颗粒的最大尺寸)为0.14mm 的稀土氧化物reo2粉(reo2代表稀土氧化物,本实例一为氧化铈和氧化镧伴生稀土氧化物),320kg细度为0.25mm的氧化钙粉,200kg细度为0.15mm的金属硅粉混合、均质、密实成1000kg稀土硅质粒料(见图1,图1中粉料经压实辊的荆齿挤压经挤压密实料过孔后成颗粒并被刮刀刮下,从压实辊的圆筒内腔排出),备取760kg细度为0.14mm 的稀土氧化物reo2粉(reo2代表稀土氧化物,本实例一为氧化铈和氧化镧伴生稀土氧化物),240kg细度为0.15mm的金属铝粉混合、均质、密实成1000kg钙铝质粒料(见图1),将1000kg稀土硅质粒料、钙铝质粒料、1000kg和20kg细度为0.075mm的捕获剂(等比的无水三氧化二硼与无水氯化钠的混合物)混合、均质成2002kg的稀土钙包芯线混合料后密实制成的圆条状的稀土钙坯芯(原理见图2),稀土钙坯芯放入到断面为u形金属保护壳皮包覆模槽内u形断面的金属保护壳皮(条)内(见图3,稀土钙坯芯与保护壳皮沿水平方向同步移动可实现连续包覆),将一侧的u形断面的金属保护壳皮(条)用折压磙折覆在稀土钙坯芯上表面后,再将另一侧的金属保护壳皮(条)用折压磙折覆成稀土钙包芯线坯条,然后分别经多道径向轧实、多道轴向拉直将稀土钙包芯线坯条密实成外径不大于16mm的直条形的稀土钙包芯线,为便于储存、运输、使用可将稀土包芯线缠绕成包芯线圆捆。本发明的稀土钙包芯线对钢水进行脱氧、合金化时(本实施例一钢水为经过lf精炼、铝脱氧处理过的中碳锰钢水,钢水温度过剩),用喂丝(线)机将稀土钙包芯线,按适当的速度和长度插入到钢包的液态钢水内,稀土钙包芯线(利吸收钢水的过剩温度)在钢水内被迅速加热到钢水温度1650℃,在温度1650℃与钢水条件下金属铝粉与氧化钙的紧密接触条件的可使氧化钙与金属铝自发的发生还原反应生成钙蒸汽和铝酸钙(cao

·

al2o3),钙蒸汽被钢水吸收成溶解态的[ca]对钢水脱氧并改变夹杂物形貌;在1650℃条件下纯金属si不能将ceo

2 还原成金属态的ce,然而,当稀土包芯线内有特定比例含量的cao时,ceo

2 、si、cao三者在良好的接触条件下可自发的发生还原反应生成硅酸二钙(大幅度降低还原反应产物的化学势)及液态或溶解态的金属铈(即:ceo

2 si 2cao=[ce] 2cao

·

sio2),液态

的金属铈ce在有钢水存在的条件下转变成溶解态的铈[ce]使还原反应产物的浓度(活度及化学势大幅度降低),温度1650℃与钢水条件下稀土包芯线内的固态的稀土氧化物几乎可被完全还原成稀土金属,稀土金属被钢水吸收实现对钢水进行稀土合金化的效果;在此过程中捕获剂在稀土包芯线内熔化(nacl(熔点为800℃左右)与b2o3后(熔点为450℃)的混合物)产生液相,液相的表面张力(承担聚集剂或捕获剂)避免反应产物分散(保持聚集状态)保证反应的接触条件、同时使反应产物更易于从钢水中上浮排出。在本实施例一中采用分别密实制取稀土硅质粒料、钙铝质粒料分别改善金属硅还原稀土氧化物和金属铝还原氧化钙的热力学和动力学条件。在本实施例一中,稀土包芯线(折算为金属)稀土的收得率在74%~86%的范围内,与用常规合金块(如稀土合金或稀土金属块)进行钢合金化相比,稀土的收得率明显提高,与用常规合金块进行钢合金化相比钢水中的夹杂物含量相当。采用使用稀土金属线的收率基本相当,与用常规合金块进行钢脱氧相比钢水中的夹杂物含量明显减少、形貌改善。这样就达到了无需冶炼制取金属态稀土环节的、可直接使用稀土氧化物对钢水进行脱氧去夹杂、并达到用稀土氧化物直接合金化,并提高了稀土的总利用效率、降低了成本。

[0021]

述技术方案、实施例一表明,本发明达到了利用钢水的过剩(或富裕)温度进而无需专门的还原熔炼环节、直接使用稀土氧化物对钢水进行脱氧去夹杂、并达到用稀土氧化物直接合金化的效果和目的,克服了现有稀土合金化必须使用金属态稀土元素或合金环节所存在的工序繁杂、冶炼加工成本高、稀土粉末加工过程中金属粉爆炸等安全隐患等缺点,本发明采用金属硅为主将稀土氧化物转变成稀土金属进行合金化、采用金属铝为主将氧化钙还原成金属钙(蒸汽)对钢水进行脱氧、去除夹杂物、改变夹杂物形貌等处理,本发明实现了向钢水提供稀土金属成分、脱氧去除夹杂物的效果和目的。本发明具有稀土收率高、成本低、经济实用、便于规模化生产的特点。本发明对降低钢水合金化成本、改善钢水质量、提高稀土的利用效率、节约稀土资源极具积极意义。

[0022]

以上所述,仅为本发明较优的具体实施方式,但本发明的保护方位并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以同等替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。