一种具有尺寸梯度sic颗粒增强铝基复合棒材及其制备方法

技术领域

1.本发明属于高温高强耐磨金属材料领域,具体涉及一种具有尺寸梯度sic颗粒增强铝基复合棒材及其制备方法。

背景技术:

2.随着科技的进步和工业生产的不断发展,金属基复合材料已逐渐取代传统金属材料,在航空航天、军事国防、机械运输等领域表现出巨大的潜力。金属基复合材料是以金属作为基体,由一种或多种材料作为增强体通过各种工艺手段复合而成的,结合了基体和增强体各自的性能优点。而铝具有质量轻、密度小、可塑性好等特点,因此铝基复合材料成为最常见的金属基复合材料,被广泛应用于生产生活的方方面面。

3.颗粒增强铝基复合材料是目前研究最广泛、应用最成熟的金属基复合材料。其中sic颗粒增强铝基复合材料具有质量轻、高比强度、高比模量、低热膨胀系数和良好的抗磨损能力,成为现在研究的热点。sic颗粒增强铝基复合材料的制备方法有很多:搅拌铸造法、粉末冶金法、喷射沉积法、原位合成法等。不同的制备方法有不同特点,适用于不同的环境,或多或少也会影响材料的性能。而sic颗粒的大小对复合材料的性能有着至关重要的影响。纳米和亚微米颗粒可以使强度得到提升,而微米颗粒在保证有一定强度的同时还具有良好的耐磨性。

4.k.l.zheng等人发表的“ceramic waste sic particle-reinforced al matrix composite brake materials with a high friction coefficient”(高摩擦系数陶瓷废sic颗粒增强铝基复合制动材料)一文中,研究表明:与铝合金相比,sic颗粒增强铝基复合材料的布氏硬度和弯曲强度都有提高,且陶瓷颗粒参与了sic颗粒增强铝基复合材料的机械转移层的形成,该层有利于在磨损表面上保存超细磨屑从而有效保护基体并提供高摩擦系数,保证良好耐磨性。

5.但是现如今的材料不仅局限于单一的优良性能,梯度结构的出现可以使材料的性质和功能也呈梯度变化从而满足更加复杂多变的工况条件。例如:公开号为cn107805728a的中国专利公开了一种b4c颗粒的含量呈梯度变化的的多层次梯度结构的铝基复合材料及其制备方法,所得为高致密的块体材料。该复合材料因b4c颗粒增强相呈现梯度变化而起到载荷传递的作用。但该制备方法存在以下缺点:采用粉末冶金法制备的b4c颗粒增强铝基复合材料,工艺复杂、原料和设备的成本较高,随着b4c颗粒含量的增加,第二层材料的塑性会降低且导致二次加工成形性较差。制备过程中b4c颗粒尺寸与基体颗粒尺寸相差较大,容易造成颗粒在基体中分布不均匀。另外粉末冶金法制备材料时其形状大小都会受到一定限制,不可以制成大型产品。

技术实现要素:

6.本发明的目的在于提供一种具有梯度结构的sic颗粒增强铝基复合棒材及其制备方法。通过控制sic增强相颗粒尺寸呈梯度变化,得到微米级sic颗粒增强铝基复合材料包

裹亚微米级sic铝基复合材料的梯度结构复合棒材,既可实现棒材芯部具有高强性能,又实现棒材表层的耐热耐磨性能,同时还保证一定的塑性韧性,从而整体优化材料的综合性能。

7.实现本发明目的的技术解决方案为:一种具有尺寸梯度sic颗粒增强铝基复合棒材,由芯部和外层组成,所述芯部中含有原位合成法制成的亚微米级sic颗粒,所述外层中含有搅拌铸造的微米级sic颗粒。

8.进一步的,所述外层的厚度小于芯部的直径。

9.一种制备上述的复合棒材的方法,包括如下步骤:

10.步骤(1):采用原位合成法制成亚微米sic颗粒增强铝基复合材料并热挤压成所需直径的棒材;

11.步骤(2):放入具有圆柱型腔的模具槽中,将预热好的微米级sic颗粒加入到铝熔液中进行机械搅拌;

12.步骤(3):搅拌完成后将其浇注到模具中,填满型腔,空冷至室温后再次热挤压成所需直径的棒材;

13.步骤(4):对步骤(3)得到的棒材进行均匀化热处理。

14.进一步的,步骤(1)“采用原位合成法制成亚微米sic颗粒增强铝基复合材料”具体为:将工业纯铝粉、工业纯硅粉、石墨粉按所需配比放入球磨机中球磨、烧结。

15.进一步的,所述“球磨、烧结”的具体工艺参数为:球磨1h

±

10min,转速350~400r/min;在氩气保护气氛炉中烧结,烧结温度600~800℃,时间2h

±

30min。

16.进一步的,步骤(1)中的“热挤压成所需直径的棒材”具体为:在300~400℃及惰性气体保护下进行,所得棒材的直径为5~20mm。

17.进一步的,步骤(1)中放入具有圆柱型腔的模具槽中之前去除棒材表面氧化皮。

18.进一步的,步骤(2)中的“机械搅拌”具体为:搅拌温度680~720℃,搅拌时间25

±

10min,搅拌速度600~900rpm,换向间隔时间5min;

19.步骤(2)中的“微米级sic颗粒”的粒径为2~3μm。

20.进一步的,步骤(3)中“热挤压成所需直径的棒材”具体为:在300~450℃及惰性气体保护下进行,得到的棒材的直径为10~30mm。

21.进一步的,所述步骤(4)均匀化热处理具体为:再400~500℃,进行2~3h的均匀化退火处理。

22.进一步的,重复步骤(2)-(3),且步骤(2)中加入的sic颗粒的尺寸根据需要确定,得到多层sic颗粒尺寸梯度结构复合材料。

23.本发明与现有技术相比,其显著优点在于:

24.(1)本发明的复合棒材的内芯、外层都为sic颗粒增强铝基复合材料,内芯采用原位合成法制备,sic颗粒能够更均匀弥散地分布在铝基体中,且颗粒细小、不易聚集成团。亚微米级别的sic颗粒,利用orowan强化机制,位错遇到增强相粒子难以直接穿过,便绕过粒子,位错线释放的位错环将增加位错密度并提高强度,来实现材料内芯的高强性能。外层采用搅拌铸造的方式,将微米级别sic颗粒加入到铝基体,载荷可以通过界面剪切应力从基体上转移部分给增强体,这样棒材的强度再一次提高,整体强度高于普通增强体棒材和含量梯度变化的棒材。

25.(2)本发明制备的棒材表层是含有2~3μm的sic颗粒增强铝基复合材料,sic颗粒

具有承载性,尽量避免“软”的铝基体参与摩擦过程,减少基体的磨损从而提高材料的耐磨性;而当铝基体不可避免地被磨损后,sic颗粒便暴露出来,因其为微米级别大小且为硬质颗粒,不易被磨损掉落,从而提高材料的耐磨性。

26.(3)本发明采用搅拌铸造和热挤压的两步工艺成功地将内芯与外层结合,获得内外层结合能力强、结合界面良好的尺寸梯度棒材;搅拌铸造作为一种颗粒外加法能够灵活地选择外加颗粒的尺寸大小且所用设备简单,所需成本较低;在获得复合铸件后再次热挤压,不仅可以实现预先设定的形状大小,还可以进一步增强内外层结合力;除此之外,铸件在塑性变形区受到三向压应力作用,且变形带来的剪切力,可使得sic颗粒分布更均匀,基体晶粒得到细化,孔洞等缺陷被消除,有效地防止裂纹源萌生和裂纹扩展,有利于发挥材料的塑性,显著改善材料的热成形性能。同理采用这种方式可以灵活的实现多层梯度结构的材料,同时材料的形状和尺寸易调控。

27.(4)本发明最后进行均匀化热处理,减少棒材化学成分偏析和组织不均匀性,去除残余应力,在实现棒材高强耐磨的基础上进一步保证材料有一定的塑性和韧性,从而获得良好的综合力学性能。

附图说明

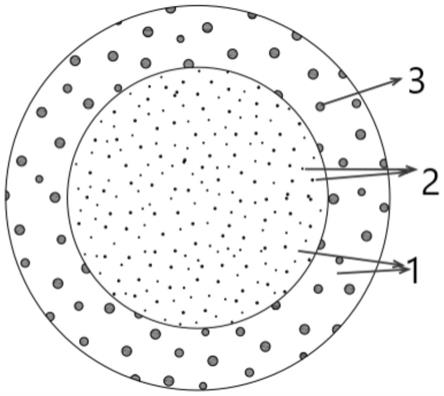

28.图1为本发明获得的具由sic颗粒尺寸梯度的铝基复合棒材截面示意图。

29.附图标记说明:

30.1-al基体,2-亚微米级sic颗粒,3-微米级sic颗粒。

具体实施方式

31.一种具有梯度结构的sic颗粒增强铝基复合棒材,所使用的材料包括工业纯铝粉、工业纯硅粉、石墨粉、sic颗粒等。首先将工业纯铝粉、工业纯硅粉和石墨粉按照一定的配比放入球磨机中球磨,烧结,再挤压成指定直径的棒状材料,将其作为内芯放入到预先准备好的模具凹槽中。接着将预热的微米级sic颗粒加入到铝熔液中进行机械搅拌。待搅拌结束后将其浇铸到模具中,使外层微米级sic颗粒增强铝基复合材料与内芯结合到一起,待冷却后脱模。后续经过挤压变形和均匀化热处理,从而获得结合面良好、高温耐热耐磨且形状尺寸易调控的梯度结构复合棒材。

32.上述具有尺寸梯度的sic颗粒增强铝基复合棒材的制备方法,具体包括以下步骤:

33.(1):首先将工业纯铝粉(99.7wt%)、工业纯硅粉(99.9wt%)、石墨粉按照一定的比例配置成原料,将其充分混合后放入行星式球磨机中进行球磨,球磨时间1h

±

10min,转速350~400r/min。球磨结束后在氩气保护气氛炉中烧结,烧结温度600~800℃,时间2h

±

30min。将烧结后的样品在300~400℃的温度下热挤压成直径为5~20mm的棒材,且过程中需要惰性气体的保护。

34.(2):将制得的棒材经过打磨,以去除外表面氧化层后放入具有圆柱型腔的模具凹槽中。

35.(3):将工业纯铝锭在660~700℃的温度下熔化成铝熔液,将预热的微米级sic颗粒加入到铝熔液中进行机械搅拌。搅拌温度630℃,搅拌时间25

±

10min,搅拌速度600~900rpm,换向间隔时间5min。

36.(4):搅拌完成后将其浇注到模具中,填满型腔,空冷至室温得到铸态复合样品。

37.(5):将铸态复合样品铸态样品再次热挤压成直径为10~30mm,在300~450℃及惰性气体保护下进行。

38.(6):所得样品在400~500℃下均匀化退火处理2~3h。

39.实施例1

40.(1):首先将工业纯铝粉、工业纯硅粉、石墨粉按照一定的比列配置成原料,将其充分混合后球磨1h,转速350r/min。球磨结束后在氩气保护气氛炉中烧结,烧结温度650℃,时间2h。将烧结后的样品在300℃的温度下下热挤压成直径为15mm的棒材,挤压比为6;

41.(2):将制得的棒材经过打磨,以去除外表面氧化层后放入模具底部圆柱形凹槽中,模具内径60mm,深300mm,凹槽直径15mm,深10mm;

42.(3):将工业纯铝锭在680℃的温度下熔化成铝熔液,将预热的微米级sic颗粒加入到铝溶液中经行机械搅拌。搅拌温度700℃,搅拌时间20mins,搅拌速度700rpm,换向间隔时间5mins;

43.(4):搅拌完成后将其浇注到模具中,填满型腔,空冷至室温得到铸态复合样品;

44.(5):将铸态复合样品再次热挤压成直径为24mm的棒材,挤压温度350℃,挤压比为6.25;

45.(6):所得样品在400℃下均匀化退火处理2h。

46.所制备的梯度结构棒材内外层均为sic颗粒增强铝基复合材料,如图1所示,内外层半径比值为1:1.6。

47.实施例2

48.(1):首先将工业纯铝粉、工业纯硅粉、石墨粉按照一定的比列配置成原料,将其充分混合后球磨1h,转速350r/min。球磨结束后在氩气保护气氛炉中烧结,烧结温度600℃,时间2h。将烧结后的样品在350℃的温度下热挤压成直径为8mm的棒材,挤压比为6;

49.(2):将制得的棒材经过打磨,以去除外表面氧化层后放入模具底部圆柱形凹槽中,模具内径25mm,深280mm,凹槽直径8mm,深10mm;

50.(3):将工业纯铝锭在690℃的温度下熔化成铝熔液,将预热的微米级sic颗粒加入到铝熔液中经行机械搅拌。搅拌温度700℃,搅拌时间25min,搅拌速度700rpm,换向间隔时间5min;

51.(4):搅拌完成后将其浇注到模具中,填满型腔,空冷至室温得到铸态复合样品;

52.(5):将铸态复合样品再次热挤压成直径为10mm的棒材,挤压温度400℃,挤压比6.25;

53.(6):所得样品在450℃下均匀化退火处理2h。

54.所制备的梯度结构棒材内外层均为sic颗粒增强铝基复合材料,内外层半径比值为1:1.25。

55.实施例3

56.(1):首先将工业纯铝粉、工业纯硅粉、石墨粉按照一定的比列配置成原料,将其充分混合后球磨1h,转速350r/min。球磨结束后在氩气保护气氛炉中烧结,烧结温度800,时间2h。将烧结后的样品在400℃的温度下热挤压成直径为20mm的棒材,挤压比为6.5;

57.(2):将制得的棒材经过打磨,以去除外表面氧化层后放入模具底部圆柱形凹槽

中,模具内径68mm,深350mm,凹槽直径20mm,深10mm;

58.(3):将工业纯铝锭在690℃的温度下熔化成铝溶液,将预热的微米级sic颗粒加入到铝溶液中经行机械搅拌。搅拌温度680℃,搅拌时间30min,搅拌速度800rpm,换向间隔时间5min;

59.(4):搅拌完成后将其浇注到模具中,填满型腔,空冷至室温得到铸态复合样品;

60.(5):将铸态复合样品再次热挤压成直径为28mm的棒材,挤压温度400℃,挤压比为5.9;

61.(6):所得样品在450℃下均匀化退火处理2h。

62.所制备的梯度结构棒材内外层均为sic颗粒增强铝基复合材料,内外层半径比值为1:1.4。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。