1.本发明涉及一种基于预补偿的离子源辅助镀膜的介质反射镜面型控制方法,属于光学镜片镀膜技术领域。

背景技术:

2.平面反射镜面形精确控制是星载激光测高仪系统研制亟需解决的关键技术之一,其控制水平直接影响了探测系统测距的分辨率和精度。从薄膜的角度来看,影响介质膜平面反射镜面形精度的主要因素是薄膜应力。介质膜反射镜是建立在多光束干涉基础上的,由高、低折射率材料交替镀制而成。一般情况下,介质膜反射镜要达到反射率99%以上的要求,高、低折射率材料往往需要镀制十多层甚至几十层,膜层中的应力会导致的基片和薄膜系统形变,使镜面面形变化,进而使传输的波前畸变,严重影响系统的光束质量和探测性能。此外,反射镜膜层应力过大还可能导致薄膜损伤、破裂,使反射镜受到破坏,影响系统的可靠性与稳定性。

3.因此,如何使介质膜平面反射镜镀膜后基片不产生形变,从而实现对反射镜面形精确控制,并且有效降低产品研制成本,成为了高面形精度光学薄膜产品研制过程中亟待解决的问题。

4.薄膜应力是薄膜生长过程以及后续贮存环境条件共同作用的结果,薄膜应力的控制是目前继续薄膜应力研究中的一个非常关键的环节。

5.单层薄膜的残余应力跟膜层沉积时候的密度相对应。膜层沉积时候的密度与膜层沉积时沉积分子密切联系,当真空箱体里面的氧分压升高的时候,真空箱体里的分子的数量变多,造成沉积分子的平均自由程缩短,携带的动能就减少了。沉积分子携带的动能减少会导致膜层呈现疏松多孔的结构。实验证明了高的膜层堆积密度容易产生压应力,同时结构比较致密膜层的应力比较大,结构比较疏松的膜层的应力比较小。虽然结构比较疏松膜层的应力比较小,但它本身的膜层牢固度也会存在一定的问题,同时膜层的激光阈值会很低。

6.目前还没有找到单层膜的残余应力是比较大的张应力,就没有办法使用膜层间的应力匹配来控制产品的面形。

技术实现要素:

7.本发明针对上述存在的问题提供一种基于预补偿的离子源辅助镀膜的介质反射镜面型控制方法,实现对介质膜平面反射镜面形精确控制以解决介质膜反射镜因膜层应力过大而导致表面变形的技术难题。

8.上述的目的通过以下的技术方案实现:

9.一种基于预补偿的离子源辅助镀膜的介质反射镜面型控制方法,该方法包括如下步骤:

10.步骤s1.为了待镀膜的介质反射镜具有满足要求的面形pv值和rms值,通过测试得

到其需要的光圈变化量power,具体采用如下方法:

11.步骤s11.采用与待镀膜介质反射镜相同的介质反射镜或者与其同样径厚比的介质反射镜作为测试样品,采用离子源辅助电子束蒸发镀在测试样品上镀设计要求的膜层,镀膜完成以后,通过激光干涉仪测量测试样品的面形,得到该测试样品光圈的变化量power-;

12.步骤s12.对镀膜完成以后的测试样品采用离子束抛光,得到与步骤s11相反的光圈的变化量power ,并且要求其去完光圈之后面形pv值和rms值优于设计要求;

13.步骤s13.对步骤s12处理后的测试样品再采用离子源辅助电子束蒸发镀设计要求的膜层,镀膜完成以后,通过激光干涉仪测量测试样品含光圈的面形是否pv值和rms值优于设计要求,如果是,则结束测试,记录该光圈变化量power;如果不是,则重复重复步骤s11-s13,直到测试样品含光圈的面形pv值和rms值优于设计要求;记录该光圈变化量power;

14.步骤s2.对需要镀膜的介质反射镜采用离子束抛光使其具有步骤s1得到的光圈的变化量power,其去完光圈之后面形pv值和rms值优于设计最终要求;

15.步骤s3.采用离子源辅助电子束蒸发镀设计要求的膜层,镀膜完成以后,通过激光干涉仪测量产品的含光圈的pv值和rms值是否优于设计要求。

16.进一步地,所述离子源辅助电子束蒸发的工艺参数为:阳级电压240v、阳级电流7.5a、发射级电压15v、发射级电流7.5a、维持级电压11v、维持级电流1502ma、中和电流54ma;工作气体为氧气,流量为49sccm;中和气体为氩气,流量为10sccm。

17.进一步地,所述镀膜采用五氧化二钽作为高折射率材料,二氧化硅作为低折射率材料在介质反射镜交替镀制形成多层介质膜系且多层介质膜系两边的最外层为二氧化硅膜。

18.进一步地,所述二氧化硅膜的镀制工艺为:镀膜时腔体真空度为1.0

×

10-3

pa,镀膜温度为120℃,采用晶振对薄膜的厚度进行监控,膜料沉积速率为0.8nm/s,参考波长633nm,光学厚度10l。

19.进一步地,所述五氧化二钽膜的镀制工艺为:镀膜时腔体真空度为1.0

×

10-3

pa,镀膜温度为120℃,采用晶振对薄膜的厚度进行监控,膜料沉积速率为0.3nm/s,参考波长633nm,光学厚度10l。

20.有益效果:

21.本发明通过基片预补偿的方法,并结合合理的膜层材料选择和工艺参数控制,实现对介质膜平面反射镜面形精确控制以解决介质膜反射镜因膜层应力过大而导致表面变形的技术难题。

22.本发明的其他有益效果,在具体实施方式中进一步说明。

具体实施方式

23.一种基于预补偿的离子源辅助镀膜的介质反射镜面型控制方法,该方法包括如下步骤:

24.步骤s1.为了待镀膜的介质反射镜具有满足要求的面形pv值和rms值,通过测试得到其需要的光圈变化量power,具体采用如下方法:

25.步骤s11.采用与待镀膜介质反射镜相同的介质反射镜或者与其同样径厚比的介

质反射镜作为测试样品,由于反射镜的尺寸有大有小,小的我们可以做同样尺寸、材料的测试样品;大的做同样的来做实验的成本太高了,时间周期就太长了,所以大的我们根据产品图纸的要求,做同样镜厚比的测试样品;采用离子源辅助电子束蒸发镀在测试样品上镀设计要求的膜层,镀膜完成以后,通过激光干涉仪测量测试样品的面形,得到该测试样品光圈的变化量 power-;

26.步骤s12.对镀膜完成以后的测试样品采用离子束抛光,得到与步骤s11相反的光圈的变化量power ,并且要求其去完光圈之后面形pv值和rms值优于设计要求;

27.步骤s13.对步骤s12处理后的测试样品再采用离子源辅助电子束蒸发镀设计要求的膜层,镀膜完成以后,通过激光干涉仪测量测试样品含光圈的面形是否pv值和rms值优于设计要求,如果是,则结束测试,记录该光圈变化量power;如果不是,则重复重复步骤s11-s13,直到测试样品含光圈的面形pv值和rms值优于设计要求;记录该光圈变化量power;

28.步骤s2.对需要镀膜的介质反射镜采用离子束抛光使其具有步骤s1得到的光圈的变化量power,其去完光圈之后面形pv值和rms值优于设计最终要求;

29.步骤s3.采用离子源辅助电子束蒸发镀设计要求的膜层,镀膜完成以后,通过激光干涉仪测量产品的含光圈的pv值和rms值是否优于设计要求。

30.本发明膜层的选择研究过程如下:

31.目前用于制备光学薄膜的材料有很多,如hfo2(氧化铪)、zro2(氧化锆)、tio2(二氧化钛)、ti3o5(五氧化三钛)、ta2o5(五氧化二钽)、nb2o5(五氧化二铌)、ybf3、sio2(二氧化硅)、 al2o3(三氧化二铝)、mgf2(氟化镁)、zns(硫化锌)等。

32.二氧化硅是经常用的低折射率材料。二氧化硅薄膜具有玻璃形态。这些分子通过网络环结构连接,不仅在光传输波段具有极其优异的光学性能,而且具有优异的热稳定性、化学稳定性、抗热震性、电绝缘特性、对分子或离子的选择性传导或阻断能力、射频和微波等电磁波带传导能力、小的光吸收、良好的稳定性和高稳定性。到目前为止,二氧化硅薄膜是紫外到近红外精密光学薄膜低折射率薄膜材料中的最佳选择,所以本发明选择二氧化硅作为低折射率材料,它的详细参数见表1:

33.表1 sio2性能参数

34.性能参数分子式sio2密度2.1g/cm3熔点1700℃蒸发温度1600℃折射率1.45

‑‑

1.46透明区0.2-9μm

35.常用的高折射率材料有氧化铪、二氧化钛和五氧化二钽。氧化铪在近红外波段吸收小,且氧化铪/二氧化硅具有较大的激光损坏阈值,氧化铪薄膜材料是制作高功率激光系统的高反镜和输出镜的首选高折射率材料;但氧化铪的折射率是三个材料里面最低的,达到同样的反射率的要求就会比其他两种材料多镀不少层;并且它的蒸发方式为升华,比较较难沉积,膜层厚了以后容易产生膜料小白点,影响产品的光洁度和激光阈值。二氧化钛是三种材料种折射率最高的,但在加热蒸发过程中会发生失氧和分解,生成一氧化钛,这样膜

层本身的吸收就会增大,且二氧化钛/二氧化硅激光损伤阈值较低,单它的折射率比较高,在同样的要求下膜层的厚度是最薄的。五氧化二钽折射率较高,易于得到低吸化的薄膜,且膜层牢固度也比较好,且五氧化二钽/二氧化硅激光损伤阈值也不低。

36.表2 ta2o5性能参数

37.性能参数分子式ta2o5密度8.74g/cm3熔点1800℃蒸发温度2100℃折射率2.16透明区0.35

‑‑

10μm

38.表3 hfo2性能参数

39.性能参数分子式hfo2密度9.68g/cm3熔点2812℃蒸发温度2700℃折射率2透明区0.22

‑‑

12μm

40.表4 tio2性能参数

[0041][0042][0043]

本发明对单层膜应力特性研究如表5所示:

[0044]

表5 固定工艺下二氧化硅、五氧化二钽、氧化铪、二氧化钛的应力

[0045] 二氧化硅五氧化二钽氧化铪二氧化钛膜前power-0.013-0.028-0.022-0.032膜前pv0.1660.1560.0670.09膜前rms0.0130.0150.0090.012膜后power-0.157-0.142-0.205-0.071膜后pv0.2050.2320.2290.124膜后rms0.0450.040.060.021power变化量-0.144-0.114-0.183-0.039应力特性压应力压应力压应力可以忽略

[0046]

通过上述研究发现,在同样的工艺条件下同样光学厚度的五氧化二钽单层薄膜的残余应力比氧化铪单层薄膜的残余应力要小不少;并且氧化硅、五氧化二钽、氧化铪单层薄膜的残余应力都是压应力;五氧化二钽的工艺稳定性也比氧化铪的工艺稳定性要好,所以本发明选择五氧化二钽作为研究的高折射率材料,二氧化硅作为研究的低折射率材料。

[0047]

本发明的二氧化硅镀膜的工艺参数的选择过程如下:

[0048]

氧量对二氧化硅膜层残余应力的影响

[0049]

二氧化硅薄膜采用离子束辅助电子束蒸发工艺制备。样品基底材料为jgs1,尺寸25.4mm

ꢀ×

3mm,面形精度rms优于1/50λ。镀膜时腔体真空度为1.0

×

10-3

pa,镀膜温度为120℃,采用晶振对薄膜的厚度进行监控,膜料沉积速率为0.8nm/s,参考波长633nm,光学厚度10l。分别在充氧量为10sccm,15sccm,20sccm,25sccm,30sccm的条件下制备二氧化硅薄膜样品。

[0050]

通过测量得到不同温度下镀制的二氧化硅薄膜的面形得到power变化量,如表6中使示。当充氧为10sccm的时候power变化量为-0.156;当充氧为15sccm的时候power变化量为

ꢀ‑

0.144;当充氧为20sccm的时候power变化量为-0.136;当充氧为25sccm的时候power变化量为-0.13;当充氧为30sccm的时候power变化量为-0.128;且随着充氧量的增大而降低。在此沉积条件下,二氧化硅单层薄膜的残余应力均呈现压应力,膜层残余应力随着充氧量的增加而逐渐减小,但变化量逐渐变小。

[0051]

表6 不同充氧量下制备的sio2薄膜的残余应力

[0052][0053][0054]

镀膜温度对二氧化硅膜层残余应力的影响

[0055]

二氧化硅薄膜采用离子束辅助电子束蒸发工艺制备。样品基底材料为jgs1,尺寸25.4mm

ꢀ×

3mm,面形精度rms优于1/50λ。镀膜时腔体真空度为1.0

×

10-3

pa,采用晶振对薄膜的厚度进行监控,膜料沉积速率为0.8nm/s,参考波长633nm,光学厚度10l,充氧量为15sccm。分别在镀膜温度为100℃,150℃,200℃,250℃,300℃的条件下制备sio2薄膜样品。

[0056]

通过测量得到不同温度下镀制的二氧化硅薄膜的面形得到power变化量,如表7中使示。当镀膜温度为100℃时制备的二氧化硅薄膜的power变化量为-0.156;当镀膜温度为150℃时制备的二氧化硅薄膜的power变化量为-0.139;当镀膜温度为200℃时制备的二氧化硅薄膜的power 变化量为-0.118;当镀膜温度上升到250℃时制备的二氧化硅薄膜的power变化量会降低到为

ꢀ‑

0.09;当镀膜温度为300℃时制备的二氧化硅薄膜的power变化量迅速增大到-0.148。在此沉积条件下,二氧化硅单层薄膜的残余应力均呈现压应力,膜层残余应力随着镀膜温度的提高逐步减小再迅速增大。

[0057]

表7 不同镀膜温度下制备的sio2薄膜的残余应力

[0058]

温度100℃150℃200℃250℃300℃power变化量-0.151-0.139-0.118-0.09-0.148应力特性压应力压应力压应力压应力压应力

[0059]

沉积速率对二氧化硅膜层残余应力的影响

[0060]

二氧化硅薄膜采用离子束辅助电子束蒸发工艺制备。样品基底材料为jgs1,尺寸25.4mm

ꢀ×

3mm,面形精度rms优于1/50λ。镀膜时腔体真空度为1.0

×

10-3

pa,镀膜温度为120℃,采用晶振对薄膜的厚度进行监控,参考波长633nm,光学厚度10l,充氧量为15sccm。分别在沉积速率为0.4nm/s,0.6nm/s,0.8nm/s,1nm/s,1.2nm/s的条件下制备二氧化硅薄膜样品。

[0061]

通过测量得到不同沉积速率下镀制的二氧化硅薄膜的面形得到power变化量,如表8中使示。当沉积速率为0.4nm/s时制备的二氧化硅薄膜的power变化量为-0.324;当沉积速率为 0.6nm/s时制备的二氧化硅薄膜的power变化量为-0.211;当沉积速率为0.8nm/s时制备的二氧化硅薄膜的power变化量为-0.114;当沉积速率为1nm/s时制备的二氧化硅薄膜的power变化量会降低到为-0.243;当沉积速率为1.2nm/s时制备的二氧化硅薄膜的power变化量迅速增大到

ꢀ‑

0.342。在此沉积条件下,二氧化硅单层薄膜的残余应力均呈现压应力,膜层残余应力随着沉积速率的增大逐步减小再迅速增大。

[0062]

表8 不同沉积速率下制备的sio2薄膜的残余应力

[0063][0064][0065]

本发明的五氧化二钽镀膜的工艺参数的选择过程如下:

[0066]

充氧量对五氧化二钽膜层残余应力的影响

[0067]

五氧化二钽薄膜采用离子束辅助电子束蒸发工艺制备。样品基底材料为jgs1,尺寸 25.4mm

×

3mm,面形精度rms优于1/50λ。镀膜时腔体真空度为1.0

×

10-3

pa,镀膜温度为120℃,采用晶振对薄膜的厚度进行监控,膜料沉积速率为0.3nm/s,参考波长633nm,光学厚度10l。分别在充氧量为10sccm,15sccm,20sccm,25sccm,30sccm的条件下制备五氧化二钽薄膜样品。

[0068]

通过测量得到不同温度下镀制的五氧化二钽薄膜的面形得到power变化量,如表9中使示。当充氧为10sccm的时候power变化量为-0.122;当充氧为15sccm的时候power变化量为-0.114;当充氧为20sccm的时候power变化量为-0.108;当充氧为25sccm的时候power变化量为-0.105;当充氧为30sccm的时候power变化量为-0.104;且随着充氧量的增大而降低。在此沉积条件下,五氧化二钽单层薄膜的残余应力均呈现压应力,膜层残余应力随着充氧量的增加而逐渐减小,但变化量逐渐变小。

[0069]

表9 不同充氧量下制备的ta2o5薄膜的残余应力

[0070]

充氧量10sccm15sccm20sccm25sccm30sccmpower变化量-0.122-0.114-0.108-0.105-0.104应力特性压应力压应力压应力压应力压应力

[0071]

镀膜温度对五氧化二钽膜层残余应力的影响

[0072]

五氧化二钽薄膜采用离子束辅助电子束蒸发工艺制备。样品基底材料为jgs1,尺寸 25.4mm

×

3mm,面形精度rms优于1/50λ。镀膜时腔体真空度为1.0

×

10-3

pa,采用晶振对薄膜的厚度进行监控,膜料沉积速率为0.3nm/s,参考波长633nm,光学厚度10l,充氧量为 15sccm。分别在镀膜温度为100℃,150℃,200℃,250℃,300℃的条件下制备五氧化二钽薄

膜样品。

[0073]

通过测量得到不同温度下镀制的五氧化二钽薄膜的面形得到power变化量,如表10中使示。当镀膜温度为100℃时制备的五氧化二钽薄膜的power变化量为-0.112;当镀膜温度为150℃时制备的五氧化二钽薄膜的power变化量为-0.131;当镀膜温度为200℃时制备的五氧化二钽薄膜的power变化量为-0.139;当镀膜温度上升到250℃时制备的五氧化二钽薄膜的power变化量会降低到为-0.145;当镀膜温度为300℃时制备的五氧化二钽薄膜的power变化量迅速增大到

ꢀ‑

0.164。在此沉积条件下,五氧化二钽单层薄膜的残余应力均呈现压应力,膜层残余应力随着镀膜温度的提高逐步增大。

[0074]

表10 不同镀膜温度下制备的ta2o5薄膜的残余应力

[0075]

温度100℃150℃200℃250℃300℃power变化量-0.112-0.131-0.139-0.145-0.164应力特性压应力压应力压应力压应力压应力

[0076]

沉积速率对五氧化二钽膜层残余应力的影响

[0077]

五氧化二钽薄膜采用离子束辅助电子束蒸发工艺制备。样品基底材料为jgs1,尺寸 25.4mm

×

3mm,面形精度rms优于1/50λ。镀膜时腔体真空度为1.0

×

10-3

pa,镀膜温度为120℃,采用晶振对薄膜的厚度进行监控,参考波长633nm,光学厚度10l,充氧量为15sccm。分别在沉积速率为0.1nm/s,0.2nm/s,0.3nm/s,0.4nm/s,0.5nm/s的条件下制备五氧化二钽薄膜样品。

[0078]

通过测量得到沉积速率下镀制的五氧化二钽薄膜的面形得到power变化量,如表11中使示。当沉积速率为0.1nm/s时制备的五氧化二钽薄膜的power变化量为-0.103;当当沉积速率为 0.2nm/s时制备的五氧化二钽薄膜的power变化量为-0.109;当沉积速率为0.3nm/s时制备的五氧化二钽薄膜的power变化量为-0.114;当沉积速率为0.4nm/s时制备的五氧化二钽薄膜的power 变化量会降低到为-0.128;当沉积速率为0.5nm/s时制备的五氧化二钽薄膜的power变化量迅速增大到-0.142。在此沉积条件下,五氧化二钽单层薄膜的残余应力均呈现压应力,膜层残余应力随着沉积速率的增大而逐渐增大。

[0079]

表11 不同沉积速率下制备的ta2o5薄膜的残余应力

[0080]

蒸发速率0.1nm/s0.2nm/s0.3nm/s0.4nm/s0.5nm/spower变化量-0.103-0.109-0.114-0.128-0.142应力特性压应力压应力压应力压应力压应力

[0081]

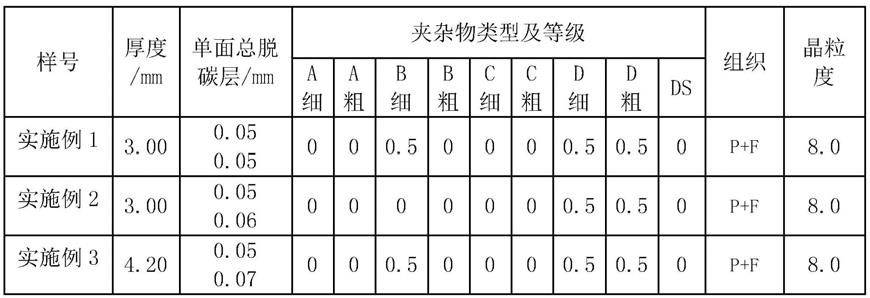

以下通过具体的实施例来说明本发明的方法:

[0082]

实施例1:

[0083]

反射镜尺寸d220mm

×

30mm,有效通光孔径为210mm,基片材料为jgs1,膜系的要求为 1020nm-1090nm平均反射率r>99.8%,入射角度45

°

,损伤阈值10000w/cm2,面形要求镀膜后pv≤0.25λ。

[0084]

离子源辅助的工艺参数为:阳级电压240v、阳级电流7.5a、发射级电压15v、发射级电流7.5a、维持级电压11v、维持级电流1502ma、中和电流54ma、工作气体为氧气(流量为 49sccm)、中和气体为氩气(流量为10sccm)。介质反射膜我们选择使用镀膜材料为ta2o5和 sio2,设计参考波长为为550nm,膜系主体结构为:l2.15(hl)^

14

。

[0085]

膜系厚度参数如表12

[0086]

表12 膜系厚度参数

[0087][0088][0089]

由于d220

×

30mm的产品加工难度大,为了节约成本与缩短时间,第一次试验我们使用的 d130

×

18mm的标注平面镜,镀膜前后的测试结果为:试验结果显示在镀膜以后产生的power 为-0.371,根据试验件面积与产品面积的比,我们提前给了一个基片预补偿量:power 1.2 到 1.3;

[0090]

第二次试验我们使用的d220mm*30mm的产品,镀膜前后的测试结果显示在产品镀膜前 power为 1.201,镀膜后的的power为 0.432,pv才达到0.482,满足不了图纸的要求,说明我们给的基片预补偿量过大了;

[0091]

第三次试验我们使用的是d220mm*30mm的产品,重新修正给了一个基片预补偿量:power 0.85到 0.95。镀膜前后的测试结果显示在产品镀膜前power为 0.930,镀膜后的的power 为 0.362,pv才达到0.055,还是满足不了图纸的要求,说明我们给的基片预补偿量还是过大了,也说明了补负的量不是简单的线性关系;

[0092]

第四次试验我们使用的是d220mm*30mm的产品,重新修正给了一个基片预补偿量: power 0.5到 0.6。镀膜前后的测试结果显示在产品镀膜前power为 0.592,镀膜后的的power 为-0.154,pv达到0.189,pv值是可以满足图纸的要求。试验结果说明我们给的基片预补偿量是过小了,但是满足了图纸的要求,该产品是合格的了,基片预补偿量可以允许一个比较大的区间;

[0093]

第五次生产我们使用的还是d220的产品,重新修正给了一个基片预补偿量:power 0.65 到 0.75。镀膜前后的测试结果为:验结果显示在产品镀膜前power为 0.681,镀膜后的的 power为-0.095,pv达到0.235。试验结果说明我们给的基片预补偿量非常接近临界点,pv 值是可以满足图纸的要求,该产品是合格的。通过这些数据,我们分析可以得到在对于该产品在抛光阶段给产品一个固定范围的正power( 0.592到 0.681),经过离子源辅助镀膜以后,可以达到一个满足客户要求的pv值;基片预补偿的方法是行之有效的。

[0094]

实施例2:

[0095]

φ120mm的介质反射镜,该反射镜有效通光孔径为φ116mm,基片材料为jgs1,镀膜要求为1050nm-1070nm平均反射率r>99%,640nm反射率r>95%,入射角度为45

°

。反射镜面形要求镀膜后pv<0.15μm(0.236)。rms<0.03μm(0.047)。

[0096]

离子源辅助的工艺参数为:阳级电压240v、阳级电流7.5a、发射级电压15v、发射级

电流7.5a、维持级电压11v、维持级电流1502ma、中和电流54ma、工作气体为氧气(流量为 49sccm)、中和气体为氩气(流量为10sccm)。介质反射膜我们选择使用镀膜材料为ta2o5和 sio2,设计参考波长为700nm,膜系主体结构为:l(hl)^81.69(hl)^

11

。

[0097]

膜系厚度参数如表13:

[0098]

表13 膜系厚度参数

[0099][0100]

根据前面预补偿试验数据及膜层厚度,我们提供预补偿量一个范围值为: power 0.4~0.5。采用离子束抛光来加工反射镜镜片,加工完成后实测反射镜面形power 为 0.482在所提出的预补偿量围值内。采用固定的离子源辅助电子束蒸发镀膜,试验结果显示在产品镀膜前power为 0.482,在我们所提出的预补偿量围值内;镀膜后的的power为 0.290,pv才达到0.389,rms为0.085,根本满足不了图纸的要求,说明我们给的基片预补偿量还是给大了;也说明了补负的量不是简单的线性关系,所以下面的试验我们重新修正给了一个基片预补偿量:power 0.2~ 0.3。采用固定的离子源辅助电子束蒸发镀膜,试验结果显示在产品镀膜前power为 0.281,在我们所提出的预补偿量 0.2~ 0.3范围值内;镀膜后的的power为 0.038,pv达到0.179,rms为0.024,满足了图纸要求的镀膜后pv<0.15μm (0.236)、rms<0.03μm(0.047)的面形要求。基片预补偿的方法是行之有效的。

[0101]

实施例3:

[0102]

φ120mm的介质反射镜,该反射镜有效通光孔径为φ116mm,基片材料为jgs1,镀膜要求为640nm反射率r>98%,532nm反射率r>98%,入射角度为22.5

°

。反射镜面形要求镀膜后pv<0.15μm(0.236)。rms<0.03μm(0.047)。

[0103]

离子源辅助的工艺参数为:阳级电压240v、阳级电流7.5a、发射级电压15v、发射级电流7.5a、维持级电压11v、维持级电流1502ma、中和电流54ma、工作气体为氧气(流量为 49sccm)、中和气体为氩气(流量为10sccm)。介质反射膜使用镀膜材料为ta2o5和sio2,设计参考波长为535nm,膜系主体结构为:l(hl)^91.27(hl)^9。膜系厚度参数:

[0104]

表14 膜系厚度参数

[0105][0106]

根据预补偿试验数据及膜层厚度,提供预补偿量一个范围值为:power 0.3~0.4,采用离子束抛光来加工反射镜镜片,加工完成后实测反射镜面形power为 0.372在所提供预补偿量围值内。

[0107]

采用固定的离子源辅助电子束蒸发镀膜,试验结果显示在产品镀膜前power为 0.372,在我们所提出的预补偿量围值内;镀膜后的的power为 0.190,pv才达到0.174,rms为0.036,已经可以图纸要求的镀膜后pv<0.15μm(0.236)、rms<0.03μm(0.047)的面形要求;但我们给的基片预补偿量还是给大了,所以后面的生产我们重新修正给了一个基片预补偿量: power 0.2~ 0.3。采用固定的离子源辅助电子束蒸发镀膜,试验结果显示在产品镀膜前 power为 0.280,在我们所提出的预补偿量 0.2~ 0.3范围值内;镀膜后的的power为 0.099, pv达到0.127,rms为0.021,满足了图纸要求的镀膜后pv<0.15μm(0.236)、rms<0.03 μm(0.047)的面形要求。

[0108]

实施例4:

[0109]

110mm

×

150mm的椭圆介质反射镜。该反射镜有效通光孔径为105mm

×

145mm,基片材料为jgs1,镀膜要求为640nm反射率r>98%,532nm反射率r>98%,入射角度为45

°

。反射镜面形要求镀膜后pv<0.15μm(0.236)、rms<0.03μm(0.047)。

[0110]

离子源辅助的工艺参数为:阳级电压240v、阳级电流7.5a、发射级电压15v、发射级电流7.5a、维持级电压11v、维持级电流1502ma、中和电流54ma、工作气体为氧气(流量为 49sccm)、中和气体为氩气(流量为10sccm)。介质反射膜使用镀膜材料为ta2o5和sio2,设计参考波长为535nm,膜系主体结构为:l(hl)^

11

1.25(hl)^

11

。

[0111]

表15 膜系厚度参数

[0112][0113]

根据预补偿试验数据及膜层厚度,提供预补偿量一个范围值为:power 0.4~0.5。采用离子束抛光来加工反射镜镜片,加工完成后实测反射镜面形power为 0.431在所提供预补偿量围值内。

[0114]

采用固定的离子源辅助电子束蒸发镀膜,试验结果显示在产品镀膜前power为 0.431,在我们所提出的预补偿量 0.4~ 0.5范围值内;镀膜后的的power为 0.004,pv达到0.077,rms 为0.009,满足了图纸要求的镀膜后pv<0.15μm(0.236)、rms<0.03μm(0.047)的面形要求。

[0115]

通过对上面的生产案例的整理分析,基片预补偿法是可以满足生产的要求,从而实现对介质膜平面反射镜面形精确控制以解决介质膜反射镜因膜层应力过大而导致表面变形的技术难题。

[0116]

以上的实施例仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明保护范围之内。本发明未涉及的技术均可通过现有的技术加以实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。