1.本技术涉及热塑性树脂复合材料领域,更具体地说,它涉及一种连续纤维增强热塑性复合材料及其制备方法。

背景技术:

2.随着生活水平的提高,越来越多的体育运动走进人们的生活,划船运动属于水上运动项目,是靠人力划桨使舟船在水面前进的一项运动,船桨是划船运动中必不可少的工具,桨叶是船桨的关键部件。

3.目前,市场上常见的船桨桨叶材质包括铝合金材质、塑料材质、热固性复合材料材质、热塑性复合材料等。铝合金桨叶耐疲劳性差、热变形大;塑料桨叶力学性能较差;而热固性复合材料性能较脆、抗冲击强度低,并且难以回收利用;热塑性复合材料相对来说综合性能较为优异。

4.连续纤维增强热塑性复合材料是指以热塑性树脂为基体,连续性纤维及其织物为增强材料,经过树脂熔融浸渍、挤压等工序形成的新型热塑性复合材料。

5.针对上述相关技术,申请人发现用连续纤维增强热塑性复合材料制备的船桨桨叶的耐冲击性能还可以进一步提升,以延长桨叶的使用寿命。

技术实现要素:

6.为了提高连续纤维增强热塑性复合材料的冲击性能,延长船桨桨叶的使用寿命,本技术提供一种连续纤维增强热塑性复合材料及其制备方法。

7.第一方面,本技术提供一种连续纤维增强热塑性复合材料,采用如下的技术方案:一种连续纤维增强热塑性复合材料,包括包括如下重量份原料:聚醚醚酮100-180份、连续碳纤维150-250份、聚砜5-15份、抗氧剂0.5-1.5份、加工助剂1.5-3份。

8.通过采用上述技术方案,聚醚醚酮是结晶性高分子,具有优异的抗冲击、抗损伤性能;连续碳纤维强度、刚度高、尺寸稳定性良好,用聚醚醚酮作为基体、连续碳纤维作为增强材料制得的连续纤维增强热塑性复合材料的强度高、抗冲击性能优越。但是,连续碳纤维在聚醚醚酮中会产生分散不均匀的现象,从而影响复合材料的性能,聚砜也是一种热塑性聚合物,在聚醚醚酮中加入一定量的聚砜,一方面聚砜也可以作为基体材料,另一方面,聚砜可以提高连续碳纤维在聚醚醚酮中的分散的均匀性,进一步提高复合材料的冲击性能与拉伸性能,最大冲击力可以达到2789-3684n。

9.优选的,其包括如下重量份原料:聚醚醚酮120-150份、连续碳纤维180-220份、聚砜8-12份、抗氧剂0.8-1.2份、加工助剂2-2.8份。

10.通过采用上述技术方案,进一步优化复合材料中原料的配比,提升复合材料的综合性能。

11.优选的,所述连续碳纤维为经过纳米二氧化硅改性的连续碳纤维,其改性方法为:将连续碳纤维浸泡在纳米二氧化硅的丙酮悬浮液中,在80-85℃下进行上浆处理,然后在

95-100℃下烘干,得到纳米二氧化硅改性的连续碳纤维;纳米二氧化硅与连续碳纤维的重量比为1:(1.5-2.5)。

12.通过采用上述技术方案,用纳米二氧化硅对连续碳纤维进行改性处理,纳米二氧化硅包裹在连续碳纤维表面,一方面提高连续碳纤维表面的粗糙度,提高纳米碳纤维与聚醚醚酮之间的接触面积,另一方面在惰性的连续碳纤维表面引入活性基团,活性基团与聚醚醚酮之间通过化学键连接,加强连续碳纤维与聚醚醚酮之间的连接性,提高连续碳纤维与聚醚醚酮的界面效应,从而提高复合材料的冲击性能与拉伸性能。

13.优选的,所述连续碳纤维经过氧化处理。

14.通过采用上述技术方案,在进行纳米二氧化硅对连续碳纤维的改性之前,对连续碳纤维进行氧化处理,增加连续碳纤维表面活性基团,在连续碳纤维表面上形成反应性官能团,然后再进行用纳米二氧化硅进行处理,提高纳米二氧化硅与连续碳纤维之前的连接性。

15.优选的,所述连续碳纤维的氧化处理方法为:1)将硝酸银超声溶解在水中,得到硝酸银溶液;2)将过硫酸钾加入到硝酸银溶液中,搅拌至溶液呈黑色,得到氧化液;3)将连续碳纤维浸泡在氧化液中,在65-75℃下加热至溶液呈透明;4)将连续碳纤维取出清洗,然后干燥。

16.通过采用上述技术方案,用过硫酸钾作为氧化剂、硝酸银作为催化剂对连续碳纤维进行氧化处理,在增加连续碳纤维表面活性基团,不会对;连续碳纤维的本体强度造成损伤,保证连续碳纤维的强度,从而保证复合材料的冲击性能。

17.步骤3)中的反应温度可以为65-75℃之间任一温度,如65℃、70℃、75℃等。

18.优选的,所述纳米二氧化硅经过硅烷偶联剂改性。

19.通过采用上述技术方案,纳米级别的二氧化硅比表面积大、容易发生团聚,用硅烷偶联剂对纳米二氧化硅进行处理,在纳米二氧化硅表面形成润滑膜,降低纳米二氧化硅发生团聚的几率,提高纳米二氧化硅在连续碳纤维上分散的均匀性,进一步加强连续碳纤维与聚醚醚酮之间的界面性能,提高复合材料的冲击性能与拉伸性能。

20.优选的,所述纳米二氧化硅的粒径为40-60nm。

21.通过采用上述技术方案,次粒径范围内的纳米二氧化硅可以对连续碳纤维进行较好的包裹,在提高连续碳纤维与聚醚醚酮之前界面性能的同时,不会因为二氧化硅粒级过大而降低对界面性能的提高作用,也不会因为粒径过小而造成纳米二氧化硅的浪费与团聚。

22.第二方面,本技术提供一种连续纤维增强热塑性复合材料的制备方法,采用如下的技术方案:一种连续纤维增强热塑性复合材料的制备方法,包括以下步骤:s1.制备单向预浸带:将聚醚醚酮、聚砜、抗氧剂、加工助剂熔融共混得到热塑性树脂薄膜;将连续碳纤维与热塑性树脂薄膜进行浸渍、冷却、收卷得到单向预浸带;s2.母片摆放:将单向预浸带沿连续纤维方向裁剪成若干相同形状与尺寸的母片,记为0

°

母片;将单向预浸带沿垂直连续纤维方向裁剪成若干相同形状与尺寸的母片,记为90

°

母片;将0

°

母片组与90

°

母片组交替正交叠放;

s3.热压成型:将摆放好的母片进行热压成型得到连续纤维增强热塑性复合材料;热压温度250-320℃,压力2-5mpa,时间5-10min。

23.通过采用上述技术方案,采用热压工艺一次成型,工艺简单易于操作,成型时间短,产品尺寸精确可控,制造成本低廉,适合大批量生产。

24.其中,热压工艺中热压温度可以为250-320℃中任一温度,压力可以2-5mpa之间任一压力,时间可以为5-10min任一时间,如在250℃、5mpa下热压10min;在300℃、3mpa下热压8min;在320℃、2mpa下热压5min等。

25.第三方面,本技术提供一种上述任一连续纤维增强热塑性复合材料的在制作船桨桨叶中应用。

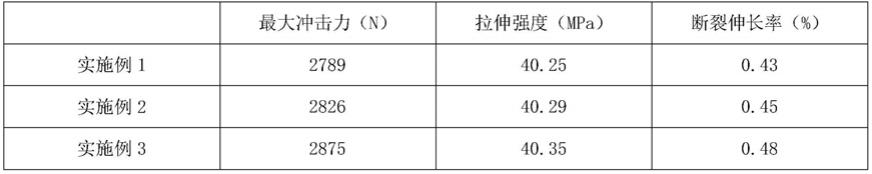

26.综上所述,本技术具有以下有益效果:1、由于本技术采用聚醚醚酮、连续碳纤维、聚砜相互协同制备复合材料,制得的复合材料的最大冲击力可以达到2789-2875n,拉伸强度可以达到40.25-40.35mpa,断裂伸长率可以达到0.43-0.48%,制得的复合材料冲击性能与拉伸性能优越。

27.2、本技术中优选采用纳米二氧化硅对连续碳纤维进行改性处理,制得的复合材料的最大冲击力可以达到3395-3684n,拉伸强度可以达到40.61-42.37mpa,断裂伸长率可以达到0.53-0.85%,进一步提高复合材料冲击性能与拉伸性能优越。

具体实施方式

28.以下结合实施例对本技术作进一步详细说明。

29.原料和中间体的制备例原料本技术实施例的原料均可以通过市售得到;聚砜牌号为p-3500;聚醚醚酮型号为lcl-4033em;抗氧剂为抗氧剂168;加工助剂为硅酮粉;硅烷偶联剂为kh-550。

30.制备例制备例1一种硅烷偶联剂改性纳米二氧化硅,其制备方法为:将纳米二氧化硅浸泡在硅烷偶联剂溶液中,并在90℃下搅拌3h,然后过滤、洗涤、真空干燥12h得到硅烷偶联剂改性纳米二氧化硅。

31.制备例2一种氧化连续碳纤维,其制备方法为:1)将1kg硝酸银超声溶解在水中,得到硝酸银溶液;2)将16kg过硫酸钾加入到硝酸银溶液中,超声搅拌至溶液呈黑色,得到氧化液;3)将连续碳纤维浸泡在氧化液中,在70℃下加热至溶液呈透明;4)将连续碳纤维取出清洗,在70℃下真空干燥8h。

32.制备例3

一种氧化连续碳纤维,其制备方法为:将连续碳纤维浸泡在浓度为13mol/l的hno3溶液,2h后取出在70℃下真空干燥8h。

33.制备例4一种氧化连续碳纤维,其制备方法为:将连续碳纤维用作阳极,石墨作阴极,碳酸氢铵为电解液,通过阳极的化学氧化反应对碳纤维进行表面处理。

34.制备例5一种纳米二氧化硅改性的连续碳纤维,其制备方法为:将10kg粒径为40-60nm纳米二氧化硅超声分散在丙酮中,得到纳米二氧化硅悬浮液,将15kg连续碳纤维浸泡在纳米二氧化硅悬浮液中,在80℃下反应30min,然后将连续碳纤维取出,在100℃下烘干,得到纳米二氧化硅改性的连续碳纤维。

35.制备例6与制备例5不同的是,制备例6中连续碳纤维的用量为20kg。

36.制备例7与制备例5不同的是,制备例7中连续碳纤维的用量为25kg。

37.制备例8与制备例5不同的是,制备例8中连续碳纤维的用量为10kg。

38.制备例9与制备例5不同的是,制备例9中连续碳纤维的用量为30kg。

39.制备例10-12与制备例7不同的是,制备例10-12中的连续碳纤维分别来自制备例2-4。

40.制备例13与制备例10不同的是,制备例13中纳米二氧化硅来自于制备例1。

41.制备例14与制备例13不同的是,制备例14中纳米二氧化硅的粒径为20-30nm。

42.制备例15与制备例13不同的是,制备例15中纳米二氧化硅的粒径为80-100nm。实施例

43.实施例1-5一种连续纤维增强热塑性复合材料,其制备方法为:s1.制备单向预浸带:按照表1原料配比将聚醚醚酮、聚砜、抗氧剂、加工助剂在380℃下熔融共混、挤出得到热塑性树脂薄膜;将连续碳纤维与热塑性树脂薄膜进行浸渍、冷却、收卷得到单向预浸带;s2.母片摆放:将单向预浸带沿连续纤维方向裁剪成若干相同形状与尺寸的母片,记为0

°

母片;将单向预浸带沿垂直连续纤维方向裁剪成若干相同形状与尺寸的母片,记为90

°

母片;将0

°

母片组与90

°

母片组交替正交叠放;s3.热压成型:将摆放好的母片进行热压成型得到连续纤维增强热塑性复合材料;热压温度300℃,压力3mpa,时间8min。

44.表1实施例1-5原料配比表(kg)

ꢀ

实施例1实施例2实施例3实施例4实施例5聚醚醚酮100120135150180连续碳纤维250220200180150聚砜58101215抗氧剂1.51.21.00.80.5加工助剂1.52.02.52.83.0

45.实施例6-16与实施例3不同的是,实施例6-16中的连续碳纤维分别来自于制备例5-15。

45.对比例对比例1与实施例1不同的是,对比例1中用等量聚乙烯替换聚醚醚酮。

46.对比例2与实施例1不同的是,对比例2中用等量聚醚酰亚胺替换聚醚醚酮。

47.对比例3与实施例1不同的是,对比例3中用等量芳纶纤维替换碳纤维。

48.对比例4与实施例1不同的是,对比例4中不含聚砜。

49.性能检测试验检测方法/试验方法冲击性能检测:按照《复合材料层压板抗损伤阻抗评价试验方法》astm d7136对实施例1-16与对比例1-4中的复合材料进行检测,检测用直径为16mm的球形冲头,冲击能量为20j。

50.横向拉伸性能检测:按照《聚合物基复合材料拉伸性能实验方法》astm d3039对实施例1-16与对比例1-4中的复合材料进行检测,检测加载速度为2mm/min。

51.性能检测结果见表2。

52.表2性能检测结果

54.结合实施例1-16与对比例1-4,并结合表2可以看出,实施例1-16中的复合材料的最大冲击力明显高于对比例1-4,实施例1-16中复合材料的拉伸强度与断裂伸长率也优于对比例1-4,这说明本技术制得的复合材料的拉伸性能与冲击性能均更优。

53.结合实施例1与对比例1-4,并结合表2可以看出,对比例1-2中使用不同的热塑性树脂,对比例3中使用不同的纤维,对比例4中不添加聚砜,则对比例1-4中复合材料的冲击性能与拉伸性能相较于实施例1均明显下降,这可能是因为,聚砜提高连续碳纤维在聚醚醚酮中的分散效果,聚醚醚酮、连续碳纤维相互协同提高了复合材料的综合性能。

54.结合实施例1-16并结合表1可以看出,实施例6-16中复合材料的冲击性能与拉伸性能均优于实施例1-5,这可能是用纳米二氧化硅对连续碳纤维进行改性,纳米二氧化硅包裹在连续碳纤维外,提高纳米碳纤维表面的粗糙度,并在连续碳纤维表面形成活性基团,提高了复合材料中纤维/树脂的界面性能,从而提高了复合材料的综合性能。

55.结合实施例6-10并结合表1可以看出,实施例6-8中复合材料的冲击性能与拉伸性能均优于实施例9-10,这说明纳米二氧化硅与连续碳纤维在本技术限定的比例范围内制得的复合材料的冲击性能与拉伸性能更优,比例过大或过小都会减弱复合材料的冲击性能与拉伸性能。

56.结合实施例7与实施例11-13并结合表1可以看出,实施例11-13中复合材料的冲击性能与拉伸性能均优于实施例7,这说明在用纳米二氧化硅对连续碳纤维进行改性前,先对连续碳纤维进行氧化处理,可以提高复合材料的冲击性能与拉伸性能,这可能是因为氧化处理可以增加连续碳纤维表面的活性基团,提高复合材料中纤维/树脂的界面性能,从而提

高了复合材料的综合性能。

57.结合实施例11与实施例14-16并结合表1可以看出,实施例14-16中复合材料的冲击性能与拉伸性能均优于实施例11,这说明用硅烷偶联剂处理纳米二氧化硅可以提高复合材料的冲击性能与拉伸性能,这可能是因为硅烷偶联剂处理纳米二氧化硅可以降低纳米二氧化硅的团聚,提高纳米二氧化硅在连续碳纤维上的分散性能,从而提高复合材料中纤维/树脂的界面性能。

58.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。