1.本技术涉及复合材料及紧固件领域,特别涉及一种聚醚醚酮树脂复合材料及由其制成的紧固螺母。

背景技术:

2.在计算机内部,需要将中央处理器(cpu处理器)安装到主机板上。cpu处理器具有数个针脚,在cpu处理器安装到主机板后,既需要保证这些针脚不能被压弯,同时也需要保证这些针脚与主机板接触,以使得cpu处理器能够与主机板电连接并传送数据。通常利用紧固螺母和紧固螺杆等紧固件将cpu处理器紧固安装到主机板。

技术实现要素:

3.本技术在第一方面的目的是提供一种紧固螺母,所述紧固螺母由复合材料制成,所述复合材料包括:聚醚醚酮树脂,所述聚醚醚酮树脂占所述复合材料总重量的29~98%;玻璃纤维,所述玻璃纤维占所述复合材料总重量的1~70%;以及碳纤维,所述碳纤维占所述复合材料总重量的百分数为1~70%。

4.根据上述第一方面,所述复合材料还包括:助剂,所述其它助剂占所述复合材料总重量的0~10%。

5.根据上述第一方面,所述助剂包括分散剂和抗氧剂中的至少一种。

6.根据上述第一方面,所述玻璃纤维占所述复合材料总重量的10~20%;以及所述碳纤维占所述复合材料总重量的10~20%。

7.根据上述第一方面,所述玻璃纤维和碳纤维的重量比为:(2:1)-(1:2)。

8.根据上述第一方面,所述玻璃纤维和碳纤维的重量比为:1:1。

9.根据上述第一方面,所述玻璃纤维占所述复合材料总重量的12~18%;以及所述碳纤维占所述复合材料总重量的12~18%。

10.根据上述第一方面,所述玻璃纤维占所述复合材料总重量的14~16%;以及所述碳纤维占所述复合材料总重量的14~16%。

11.根据上述第一方面,所述玻璃纤维占所述复合材料总重量的15%;以及所述碳纤维占所述复合材料总重量的15%。

12.根据上述第一方面,所述聚醚醚酮树脂占所述复合材料总重量的67%。

13.根据上述第一方面,所述玻璃纤维的长度为3~5mm,所述碳纤维的长度为0.1~40mm。

14.根据上述第一方面,所述玻璃纤维的直径为10~20μm,所述碳纤维的直径为3~8μm。

15.根据上述第一方面,所述紧固螺母用于连接cpu处理器和主机板。

16.根据上述第一方面,所述紧固螺母被构造为用于紧固连接所述cpu处理器和所述主机板;其中,所述cpu处理器和所述主机板之间设有弹簧。

17.根据上述第一方面,所述紧固螺母的破坏扭矩大于32lb.in,并且在100℃下,300小时后的锁紧力衰减量小于18%。

18.本技术在第二方面的目的是提供一种复合材料,包括:聚醚醚酮树脂,所述聚醚醚酮树脂占所述复合材料总重量的29~98%;玻璃纤维,所述玻璃纤维占所述复合材料总重量的1~70%;以及碳纤维,所述碳纤维占所述复合材料总重量的百分数为1~70%。

19.根据上述第二方面,复合材料还包括:助剂,所述其它助剂占所述复合材料总重量的0~10%。

20.根据上述第二方面,所述助剂包括分散剂和抗氧剂中的至少一种。

21.根据上述第二方面,所述玻璃纤维占所述复合材料总重量的10~20%;以及所述碳纤维占所述复合材料总重量的10~20%。

22.根据上述第二方面,所述玻璃纤维和碳纤维的重量比为:(2:1)-(1:2)。

23.根据上述第二方面,所述玻璃纤维和碳纤维的重量比为:1:1。

24.根据上述第二方面,所述玻璃纤维占所述复合材料总重量的12~18%;以及所述碳纤维占所述复合材料总重量的12~18%。

25.根据上述第二方面,所述玻璃纤维占所述复合材料总重量的14~16%;以及所述碳纤维占所述复合材料总重量的14~16%。

26.根据上述第二方面,所述玻璃纤维占所述复合材料总重量的15%;以及所述碳纤维占所述复合材料总重量的15%。

27.根据上述第二方面,所述聚醚醚酮树脂占所述复合材料总重量的67%。

28.根据上述第二方面,所述玻璃纤维的长度为3~5mm,所述碳纤维的长度为0.1~40mm。

29.根据上述第二方面,所述玻璃纤维的直径为10~20μm,所述碳纤维的直径为3~8μm。

附图说明

30.图1a为根据本技术的一个实施例的紧固螺母的立体结构图;

31.图1b为图1a的轴向剖视图;

32.图2a为利用图1a所示的紧固螺母将cpu处理器安装到主机板上的结构示意图;

33.图2b为图2a的侧视图;

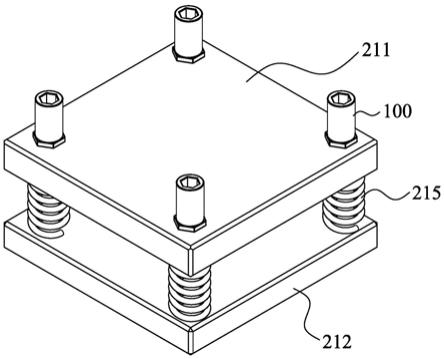

34.图3为根据本技术的紧固螺母的破坏扭矩测试装置的结构示意图。

具体实施方式

35.下面将参考构成本说明书一部分的附图对本技术的各种具体实施方式进行描述。应该理解的是,虽然在本技术中使用表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”、“顶”、“底”、“内”、“外”等描述本技术的各种示例结构部分和元件,但是在此使用这些术语只是为了方便说明的目的,基于附图中显示的示例方位而确定的。由于本技术所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制。

36.在本技术中,若非特指,所有设备和原料均可从市场购得或是本行业常用的,下述

实施例中的方法,如无特别说明,均为本领域常规方法。

37.图1a和图1b示出了根据本技术的一个实施例的紧固螺母100的结构,其中图1a为紧固螺母100的立体结构图,图1b为图1a的轴向剖视图。如图1a和1b所示,紧固螺母100大致呈轴对称形状,包括筒部102和底座103,筒部102为圆筒形状,底座103设置在筒部102的底部。紧固螺母100的内部具有螺纹孔101,螺纹孔101的孔壁上设有若干螺牙110。紧固螺母100可以由具有一定强度的塑料材料制成,以避免紧固螺母与紧固螺杆紧固连接时摩擦产生金属碎屑,进而避免影响cpu处理器和主机板的电连接的稳定性。

38.图2a和图2b示出了利用紧固螺母100和螺杆216将cpu处理器211紧固安装到主机板212上的结构示意图。本领域技术人员可以理解的是,虽然图中未示出,但是cpu处理器211的下表面上设有若干朝向主机板212伸出的针脚,这些针脚用于与主机板212接触并电连接。

39.在本实施例中,cpu处理器211通过紧固螺母100和螺杆216与主机板212紧固连接,并且在cpu处理器211和主机板212之间设有弹簧215,弹簧215套设在螺杆216上。cpu处理器211通过紧固螺母100和螺杆216紧固连接主机板212,使cpu处理器211的针脚与主机板212接触并电连接。同时,弹簧215使cpu处理器211的下表面与主机板212间隔一定距离,从而保证cpu处理器211的针脚不会被主机板212压坏。并且,当cpu处理器211和主机板212受到碰撞之类的外力作用时,弹簧215能够起到缓冲的作用,保证cpu处理器与主机板212电连接的稳定性。

40.在一个实施例中,紧固螺母100、螺杆216和弹簧215各为四个,分别设置在cpu处理器211的四个角处。每个螺杆216的一端连接在主机板212上,且另一端从cpu处理器211的下方穿出至处理器211的上方。弹簧215套设在cpu处理器211和主机板212之间的相应的螺杆216上。紧固螺母100从cpu处理器211的上方拧到螺杆216上以使得紧固螺母100能够与螺杆216啮合,从而将cpu处理器211紧固连接到主机板212。作为一个示例,弹簧215处于被压缩的状态,因此向cpu处理器211提供一定的向上的支撑力,并且由此紧固螺母100也会受到向上的抵抗力。由此,弹簧215使得紧固螺母100需要克服持续受到的向上的抵抗力保持和螺杆216的啮合,以保持cpu处理器211和主机板212的紧固连接。

41.由于螺杆216一般为金属材料制成,其力学强度和稳定性比塑料材质的紧固螺母100好,因此紧固螺母100和螺杆216的连接强度主要由紧固螺母100的性能决定。而紧固螺母100的性能主要由制造该紧固螺母100的材料性能决定。发明人发现,紧固螺母100应当具有优良的抗扭矩性能。一般地,操作者手动将紧固螺母拧到螺杆上。发明人发现,操作者不能精确判断紧固螺母的锁紧位置,从而容易发生“过拧”而使得紧固螺母的螺牙发生滑牙或者断裂。为了保证紧固螺母拧到螺杆上时,紧固螺母的螺牙不会发生滑牙或者断裂,紧固螺母需要足够高的抗扭矩性能。因此,制造紧固螺母的材料应当具有良好的冲击强度,以使得紧固螺母具有足够高的抗扭矩性能。并且,由于紧固螺母具有螺纹,紧固螺母的抗扭矩性能尤其和材料的有缺口的冲击强度相关。如下文所讨论的,本技术的材料具有良好的缺口冲击强度,从而由本技术的材料制得的紧固螺母具有优良的抗扭矩性能,使得将紧固螺母拧到螺杆上时,紧固螺母的螺牙不会发生滑牙或者断裂。

42.发明人发现,紧固螺母100应当具有适当的抗拉伸形变能力。发明人发现,在将紧固螺母拧到螺杆上以连接cpu处理器和主机板后,紧固螺母一般会受到诸如碰撞等产生的

拉伸力。但在弹簧的缓冲作用下,紧固螺母受到的拉伸力一般不会太大,进而紧固螺母受拉伸产生的变形不会太大。因此,不要求紧固螺母具有非常高的抗拉伸变形能力,而是只需要紧固螺母具有适当的抗拉伸变形能力。为使紧固螺母具有适当的抗拉伸变形能力,需要制造紧固螺母的材料具有适当的拉伸模量。如下文具体讨论的,本技术的材料具有适当的拉伸模量,能够为紧固螺母提供适当的抗拉伸变形能力。

43.发明人还发现,紧固螺母100应当具有优良的抗高温衰减性能。由于cpu处理器的实际工作温度较高(可能达到100℃左右),紧固螺母在高温下优良的抗衰减性能是有益的。优良的高温抗衰减性能使得紧固螺母在紧固cpu处理器和主机板时能长期在高温下保持良好的锁紧力,从而保证cpu处理器和主机板电连接的长期稳定性。如下文所讨论的,本技术的紧固螺母具有优良的高温抗衰减性能。

44.为适合工业生产应用,还希望紧固螺母具有较低的生产成本和产品质量稳定性。

45.本技术提供一种性能优良的紧固螺母。本技术的紧固螺母由一种复合材料制成。本技术的复合材料包括占复合材料总重量1~70%的玻璃纤维、1~70%的碳纤维和29~98%的聚醚醚酮树脂。

46.在一些实施例中,玻璃纤维和碳纤维各占复合材料总重量的10~20%。在一些实施例中,玻璃纤维和碳纤维的重量比为(2:1)-(1:2)。例如,玻璃纤维和碳纤维的重量比为2:1、1:1或1:2。在一些实施例中,玻璃纤维和碳纤维各占复合材料总重量的12~18%。在一些实施例中,玻璃纤维和碳纤维各占复合材料总重量的14~16%。例如,玻璃纤维和碳纤维各占复合材料总重量的15%。在一些实施例中,碳纤维的长度为0.1~40mm,碳纤维的直径为3~8μm。在一些实施例中,玻璃纤维的长度为3~5mm,玻璃纤维的直径为10~20μm。

47.在一些实施例中,复合材料中还包括占复合材料总重量0~10%的助剂,其中助剂可以包括分散剂和抗氧剂中的至少一种。根据不同的环境要求,复合材料中也可以添加其他类型的助剂。分散剂可以包括但不限于脂肪酸类、脂肪酸酰胺和酯类、金属皂类、低分蜡类等,抗氧剂可以包括但不限于受阻酚类、受阻胺类、亚磷酸酯类、硫醇类、硫代二丙酸酯类,如1010、1076、168等。

48.本技术的复合材料具有优良的缺口冲击强度和合适的拉伸模量,能够给紧固螺母提供优良的抗扭矩性、优良的高温抗衰减性能、稳定的产品性能和合适的抗拉伸形变能力,而同时减少了碳纤维的使用,降低了成本。因此,本技术的复合材料制得的紧固螺母尤其适于紧固连接cpu处理器和主机板。

49.实施例

50.以下以五种复合材料以及由其中三种复合材料制成的三种紧固螺母为例,来说明本技术的有益效果。需要说明的是,在其他本技术的实施例中,本技术复合材料的各个成分的含量也可以为上述范围内的其他比例。

51.复合材料

52.本技术实施例和对比实施例所用聚醚醚酮树脂为一般市售来源。

53.本技术实施例和对比实施例所用碳纤维长度为3mm,直径为5μm。

54.本技术实施例和对比实施例所用玻璃纤维为长度为5mm,直径为10μm。

55.本技术实施例和对比实施例例所用的助剂为本领域常用的辅助添加剂,例如分散剂或抗氧剂等。

56.在下表所列的本技术实施例和对比实施例中,每个实施例的复合材料中聚醚醚酮树脂的含量均相同,并且助剂的种类和含量也相同。并且在测试条件相同的情况下,对本技术实施例1-3、对比实施例1以及对比实施例2的复合材料各取三份试样进行测试。本技术实施例1-3、对比实施例1和对比实施例1的组分及测试结果平均值如表1所示:

57.表1本技术实施例和对比实施例的复合材料及其性能测试结果

[0058][0059]

从表1可以看出,对比实施例2的复合材料仅利用碳纤维对聚醚醚酮树脂进行改性。虽然所得到的复合材料具有较好的拉伸模量,但是在有缺口的情况下的冲击强度不好。此外,碳纤维的使用量大,导致成本过高,不利于工业化生产应用。

[0060]

对比实施例1的复合材料仅利用玻璃纤维对聚醚醚酮树脂进行改性。虽然玻璃纤维的成本低,能够满足工业化应用的要求,且得到的复合材料在有缺口的情况下的冲击强度良好,但是该复合材料拉伸模量过低。

[0061]

而本技术实施例1-3的复合材料同时利用玻璃纤维和碳纤维对聚醚醚酮树脂进行改性。本技术实施例1-3的复合材料减少了碳纤维含量,可以大大节省成本。并且由于玻璃纤维和碳纤维的协同作用,如表1所示,使得本技术实施例1-3的复合材料具有与缺口冲击强度较好的对比实施例1的复合材料大致相同的冲击强度,从而能够为紧固螺母提供优良的抗扭矩性能。并且本技术实施例1-3的复合材料的拉伸模量较好,比对比实施例1高,足以为紧固螺母提供适当的抗拉伸形变能力。

[0062]

紧固螺母

[0063]

将上述本技术实施例1、对比实施例1和对比实施例2的复合材料按照相同的模塑工艺制备成如图1a和1b所示的三个实施例的紧固螺母,然后分别测试每种紧固螺母的性能。

[0064]

试验1:破坏扭矩测试

[0065]

试验装置:如图3所示,测试装置330包括上板331(模拟图2a和2b中的cpu处理器211)和下板332(模拟图2a和2b中的主机板212),这两块板通过紧固螺母300和螺杆连接。在上板331和下板332之间设置四个负载弹簧335(四个负载弹簧335模拟图2a和2b中的任何一个紧固螺母100受到的来自对应的一个弹簧215的抵抗力),这四个负载弹簧335围绕螺杆和

紧固螺母300设置。

[0066]

试验方法:测试人员将紧固螺母300向下拧到螺杆上。在向下拧紧固螺母300的过程中,负载弹簧335被压缩,以向紧固螺母300施加一定的负载力(即阻力)。在将紧固螺母拧至接触上板331后,测试人员继续使用扭矩扳手向下拧紧固螺母300,以检测紧固螺母300从螺杆拧脱(例如,紧固螺母300内部的螺牙被破坏或断裂)时的破坏扭矩。

[0067]

试验结果:对本技术实施例1、对比实施例1和对比实施例2的复合材料制成的紧固螺母各30个分别进行上述测试,测试结果如表2所示:

[0068]

表2各实施例的紧固螺母的破坏扭矩测试结果

[0069][0070][0071]

从表2可以看出,本技术实施例1的紧固螺母的破坏扭矩超过32lb.in。根据表2,在本技术描述的实施例1中,紧固螺母的破坏扭矩达32.467,大于对比实施例1的紧固螺母的破坏扭矩,几乎与对比实施例2的紧固螺母相同。因此,本技术实施例的紧固螺母可以承受更大的扭矩,具有优良的抗扭矩性能。

[0072]

并且,30个根据本技术实施例1的紧固螺母的破坏扭矩偏差值小于对比实施例2的紧固螺母的破坏扭矩偏差值。因此,本技术的紧固螺母产品的质量稳定性较好。这可能是由于碳纤维和玻璃纤维的协同作用,使得碳纤维和玻璃纤维在聚醚醚酮树脂中的分散性要好于相同总含量的碳纤维在聚醚醚酮树脂中的分散性。

[0073]

由此,本技术实施例的紧固螺母具有优良的抗扭矩性能,且每一批紧固螺母产品质量更稳定,即每一批紧固螺母都可以具有优良的抗扭矩性能。

[0074]

试验2:抗衰减性能测试

[0075]

试验方法:通过四组紧固螺母和螺杆连接上下两块板,测试人员使用电子螺丝刀将紧固螺母拧到螺杆上至规定扭矩后,检测上下板之间的抵抗力,该抵抗力即反映紧固螺母的锁紧力。将连接在一起的这两块板放到100℃的烤箱中,每间隔1个小时记录一次该抵抗力的值,一共记录300小时。

[0076]

试验结果:对上述本技术实施例1、对比实施例1和对比实施例2的复合材料制成的紧固螺母分别进行上述抗衰减性能测试,测试结果如表3所示:

[0077]

表3各实施例的紧固螺母的衰减性能测试结果

[0078] 0小时初始值300小时最终值衰减比例本技术实施例1(lbs)25922313.9%对比实施例1(lbs)27222318.0%对比实施例2(lbs)27122118.5%

[0079]

从表3可以看出,对比实施例1和对比实施例2的紧固螺母,锁紧力衰减量分别等于或大于18%。而出乎意料地,本技术实施例的紧固螺母在高温环境中经过一段时间后,锁紧力衰减小于18%。根据表3,在本技术所描述的实施例中的的紧固螺母在100℃下经过300小

时后,锁紧力衰减仅为13.9%,该测试结果表明本技术实施例的紧固螺母的抗高温衰减性优良,长期在高温下使用仍然能保持良好的锁紧力,从而保证cpu处理器和主机板电连接的长期稳定性。

[0080]

综上,本技术考虑紧固螺母的使用环境及由此带来的对紧固螺母的性能和成本需求,同时利用玻璃纤维和碳纤维对聚醚醚酮树脂进行改性,使得所得到的的复合材料兼具优良的缺口抗冲击强度、合适的拉伸模量及降低的成本,进而使得使用该复合材料制得的紧固螺母具有优良的抗扭矩性能、合适的抗拉伸形变能力和优良的抗高温衰减性能,且具有较好的产品稳定性和较低的生产成本,特别适合于连接cpu处理器和主机板。

[0081]

尽管参考附图中出示的具体实施方式将对本技术进行描述,但是应当理解,在不背离本技术教导的精神和范围和背景下,本技术的复合材料以及紧固螺母可以有许多变化形式。本领域普通技术人员还将意识到有不同的方式来改变本技术所公开的实施例中的结构,均落入本技术和权利要求的精神和范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。