1.本发明涉及一种三元前驱体制备方法,尤其是一种在三元前驱体制备过程中控制其形貌的方法。

背景技术:

2.目前锂离子电池凭借比容量高、循环寿命长、自放电率低、无记忆效应、环境友好等优势,占据了广阔便携式电子设备领域较大的市场份额,并被公认为最具发展潜力的电动车用动力电池。三元镍钴锰/铝正极材料是一类重要的锂离子电池正极材料,其具有性能优于钴酸锂而成本远低于钴酸锂、能量密度远高于磷酸铁锂等重要优势,正在逐渐成为汽车动力电池的主流正极材料。锂离子电池正极材料的循环性能、安全稳定性和能量密度等性能,很大程度上取决于前驱体的质量及物理化学性能。随着锂离子电池在电动车领域的应用,对其材料续航能力的要求也在逐渐提升。虽然目前5系、6系等中低镍材料仍占据着三元材料一半以上的市场,但未来行业预测会是8系、9系等高镍材料的天下,三元材料相关企业也纷纷在进行高镍合成技术的布局。

3.用三元正极材料前驱体制备锂电正极材料时,当三元正极材料前驱体材料粒度均一、分布集中时,所制得的锂电正极材料循环性能更好,更适用于动力电池。为更好发挥三元正极材料优异的性能,其前驱体的制备对三元正极材料的生产至关重要,因为前驱体的品质(形貌、粒径、粒径分布、比表面积、杂质含量、振实密度等)直接决定了最后烧结产物的理化指标。三元正极材料前驱体生产主要采用氢氧化物共沉淀工艺,是将原料溶解在去离子水中,按照一定摩尔比进行配料后,以naoh作为沉淀剂,氨水为络合剂,生产出高密度球形氢氧化物前驱体。在三元前驱体的合成中,参数之间的设置存在较强的连锁关联,传统的连续法,一套参数对应一种产品的合成,产品的粒径分布、主元素含量与比例、振实密度、比表面积、杂质元素的含量、形貌特征均被固定,由此也为前驱体的技术开发带来障碍。

技术实现要素:

4.本发明所要解决的技术问题是提供一种在三元前驱体制备过程中控制其形貌的方法,该方法克服传统三元前驱体制备过程中一套参数对应一种产品的合成,前驱体产品的形貌不能灵活控制的问题。

5.本发明解决其技术问题所采用的技术方案是:一种在三元前驱体制备过程中控制其形貌的方法,包括以下步骤:

6.(1)配制金属盐溶液、沉淀剂溶液、络合剂溶液,所述的金属盐溶液为含有镍盐、钴盐、锰盐或铝盐的水溶液;

7.(2)将金属盐溶液、络合剂溶液、沉淀剂溶液、要求气氛通入反应釜ⅰ中,进行共沉淀反应制得三元前驱体晶核备用,所述晶核的粒径为d90/3span~d90/2span;

8.(3)将金属盐溶液、络合剂溶液、沉淀剂溶液、要求气氛通入反应釜ⅱ中,进行共沉淀反应,至颗粒平均粒径生长至目标粒径的85%~95%时,通入步骤(2)所得的晶核继续进

行共沉淀反应,至颗粒粒径d50稳定至目标粒径,停止进料,得含有前驱体材料的浆料;

9.(4)将步骤(3)所得含有前驱体材料的浆料搅拌进行陈化、洗涤、干燥、筛分、除铁,得三元正极材料前驱体。

10.在步骤(2)中,以符合设计晶核结构的工艺参数进行过程调控,开展共沉淀反应制得三元前驱体晶核备用。

11.在步骤(3)中,按工艺要求配制底液,将金属盐溶液、络合剂溶液、沉淀剂溶液、要求气氛通入反应釜ⅱ中,以符合沉淀结构要求的工艺参数进行过程调控,进行所需粒径颗粒的连续法工艺合成,至颗粒平均粒径生长至目标粒径的85%~95%时,通入步骤(2)所得的晶核来调节粒度分布,继续进行共沉淀反应,至颗粒粒径d50稳定至目标粒径,可开始连续接料,得含有前驱体材料的浆料。

12.进一步的,制备镍钴锰三元前驱体时所述金属盐溶液为含有镍盐、钴盐、锰盐的水溶液,所述镍、钴、锰盐的摩尔比为x:y:(1-x-y),其中0.3≤x<1.0,0.3≤y<1.0,所述金属盐溶液中金属离子的总浓度为0.2~2.5mol/l;制备镍钴铝三元前驱体时所述金属盐溶液为镍盐、钴盐配制成的混合盐溶液和铝盐配制成的铝盐溶液,所述金属盐溶液中镍、钴、铝的摩尔比为x:y:(1-x-y),其中0.8≤x<1.0,0≤y<0.2,所述混合盐溶液中镍、钴离子的总浓度为0.2~2.5mol/l,铝盐溶液中铝离子的浓度为0.05~0.5mol/l;所述的镍盐、钴盐、锰盐、铝盐为硫酸盐、硝酸盐、卤素盐中的至少一种。

13.进一步的,所述的沉淀剂溶液为质量浓度为12~35%的氢氧化钠溶液,所述的络合剂溶液为质量浓度为1~28%的氨水溶液。

14.进一步的,所述步骤(2)中控制反应温度为40~80℃,ph值为11.0~13.0,氨浓度为1~17g/l,搅拌转速为500~1200rpm。

15.进一步的,所述步骤(3)中控制反应温度为40~80℃,ph值为10.0~12.0,氨浓度为1~17g/l,搅拌转速为200~1000rpm。

16.进一步的,所述步骤(2)及步骤(3)中金属盐溶液的进料量为反应釜容积大小的1/20~1/10;晶核每小时的进料量为反应釜ⅱ内颗粒质量的30%~80%。控制颗粒粒径d50稳定的方式为通过控制晶核的通入量来调节。

17.进一步的,步骤(3)所述的颗粒平均粒径为粒度分布d50值,目标粒径为4~20μm。

18.进一步的,步骤(3)晶核的通入形式为人工投料、机械投料、自动化投料中的一种或几种形式的结合;晶核的通入方式为浆料输入、湿料输入、干料输入中的一种或几种形式的结合。

19.进一步的,所述步骤(2)和步骤(3)中要求气氛为空气、氧气、氮气、氦气、氩气中的一种或几种。

20.常规连续工艺法中,需要优先确定反应温度、进料浓度、进料流量、搅拌速率、氨镍比,再结合反应过程中粒度的生长加速度、生长速率来调节ph,控制颗粒生长速率与成核速率的平衡,以此保证工艺运行过程中d50的长期稳定,实现连续稳定输出产品浆料。本发明通过调节连续工艺运行过程中小颗粒的输入量进行粒度分布控制,从而保证d50达到长期稳定,使连续法工艺中,ph不再受粒度分布影响的控制,实现自由调节,从而能够解放参数连锁效应,使每个参数均可作为形貌调节的手段。形貌决定性能,颗粒的形貌一致性越高,性能发挥越一致,“蚀点”效应越小,能够减小因颗粒中某个点性能的过渡输出而造成局部

结构坍塌的风险,从而改善最终材料的电化学性能。

21.本发明的有益效果是:本发明一种在三元前驱体制备过程中控制其形貌的方法,通过调节连续工艺运行过程中小颗粒的输入量进行粒度分布控制,从而保证d50达到长期稳定,使连续法工艺中,ph不再受粒度分布影响的控制,实现自由调节,从而能够解放参数连锁效应,使每个参数均可作为形貌调节的手段。

附图说明

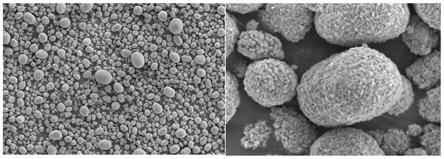

22.图1是本发明实施例1制备出的样品电镜形貌;

23.图2是本发明对比例1制备出的样品电镜形貌;

24.图3是本发明实施例2制备出的样品电镜形貌;

25.图4是本发明对比例2制备出的样品电镜形貌。

具体实施方式

26.下面结合实施例对本发明进一步说明。

27.实施例1:

28.用去离子水将硫酸镍、硫酸钴、硫酸锰按ni:co:mn=55:05:40配制成2mol/l(的金属混盐溶液,将氢氧化钠用去离子水配制成浓度为10mol/l的溶液,稀释氨水溶液至浓度为10mol/l。

29.打开100l小颗粒反应釜,加入50l底液,打开搅拌,搅拌转速为900rpm,打开与小颗粒反应釜夹套连接的模温机,加热反应釜内溶液至60℃,并保持恒定;以2l/min的氮气流量通入反应釜持续2h,后加入10mol/l的naoh溶液调节底液ph至11.85,加入10mol/l氨水溶液调节氨浓度为0.25mol/l。调节完成后,打开盐、碱、氨进料泵持续进料,控制进料流量分别为2l/h、0.5l/h、100ml/h,过程中控制反应ph为11.80~11.90,氨浓度为0.2~0.3mol/l,控制颗粒d50处于1.8~2.4μm,持续进料,并以浓密机进行球形度优化,维持粒度缓慢生长dedao晶核小颗粒。采用连续反应釜重新配置底液、调节各参数至要求范围,过程中控制反应ph为11.40~11.50,氨浓度为0.2~0.3mol/l,粒径生长至3.3μm时,使用进料泵将小颗粒反应釜与连续釜建立连接,开启进料泵,控制晶核加入量为(20~60)g/h,控制粒径d50稳定于3.8~4.0μm,开始进行物料收集,定期进行连续物料处理,用5倍于分离得到固体量的70℃1mol/l naoh溶液进行打浆30min,固液分离。后用80℃热水洗涤至杂质含量达标。于140℃烘箱干燥16h,得到产品。

30.实施例2:

31.用去离子水将硫酸镍、硫酸钴、硫酸锰按ni:co:mn=80:10:10配制成2mol/l的金属混盐溶液,将氢氧化钠用去离子水配制成浓度为10mol/l的溶液,稀释氨水溶液至浓度为10mol/l。

32.打开100l反应釜,加入50l底液,打开搅拌,搅拌转速为900rpm,打开与小颗粒反应釜夹套连接的模温机,加热小颗粒反应釜内溶液至60℃,并保持恒定。以2l/min的氮气流量通入反应釜持续2h,后加入10mol/l的naoh溶液调节底液ph至11.55,加入10mol/l氨水溶液调节氨浓度为0.25mol/l,调节完成后,打开盐、碱、氨进料泵持续进料,控制进料流量分别为2l/h、0.5l/h、100ml/h,初期过程中控制反应ph为11.50~11.60,氨浓度为0.1~0.2mol/

l,控制晶核小颗粒d50处于3.0~4.5μm,持续进料,并以浓密机进行球形度优化,维持粒度缓慢生长。采用连续反应釜重新配置底液、调节各参数至要求范围,过程中控制反应ph为11.10~11.20,氨浓度为0.1~0.2mol/l,粒径生长至9.5μm时,使用进料泵将小颗粒釜与连续釜建立连接,开启进料泵,控制晶核加入量为(20~60)g/h,控制粒径稳定于9.5~10.5μm,开始进行物料收集。定期进行连续物料处理,用5倍于分离得到固体量的70℃1mol/l naoh溶液进行打浆30min,固液分离。后用80℃热水洗涤至杂质含量达标,于120℃烘箱干燥24h,得到产品。

33.对比例1:

34.用去离子水将硫酸镍、硫酸钴、硫酸锰按ni:co:mn=55:05:40配制成2mol/l的金属混盐溶液,将氢氧化钠用去离子水配制成浓度为10mol/l的溶液,稀释氨水溶液至浓度为10mol/l。

35.打开100l反应釜,加入50l底液,打开搅拌,搅拌转速为900rpm,打开与反应釜夹套连接的模温机,加热反应釜内溶液至60℃,并保持恒定;以2l/min的氮气流量通入反应釜持续2h,后加入10mol/l的naoh溶液调节底液ph至11.85,加入10mol/l氨水溶液调节氨浓度为0.25mol/l。调节完成后,打开盐、碱、氨进料泵持续进料,控制进料流量分别为2l/h、0.5l/h、100ml/h,反应初期过程中控制反应ph为11.80~11.90,氨浓度为0.2~0.3mol/l,氨浓度为0.2~0.3mol/l,粒径生长至3.8μm时,逐步提升ph至12.0~12.1,控制粒径稳定于3.8~4.0μm,开始进行物料收集,定期进行连续物料处理,用5倍于分离得到固体量的70℃1mnaoh溶液进行打浆30min,固液分离。后用80℃热水洗涤至杂质含量达标。于140℃烘箱干燥16h,得到产品。

36.对比例2:

37.用去离子水将硫酸镍、硫酸钴、硫酸锰按ni:co:mn=80:10:10配制成2mol/l的金属混盐溶液,将氢氧化钠用去离子水配制成浓度为10mol/l的溶液,稀释氨水溶液至浓度为10mol/l。

38.打开100l反应釜,加入50l底液,打开搅拌,搅拌转速为900rpm,打开与反应釜夹套连接的模温机,加热反应釜内溶液至60℃,并保持恒定。以2l/min的氮气流量通入反应釜持续2h,后加入10mol/l的naoh溶液调节底液ph至11.25,加入10mol/l氨水溶液调节氨浓度为0.25mol/l,调节完成后,打开盐、碱、氨进料泵持续进料,控制进料流量分别为2l/h、0.5l/h、100ml/h,初期过程中控制反应ph为11.20~11.30,氨浓度为0.1~0.2mol/l,粒径生长至9.5μm时,逐步提升ph至11.50~11.60,控制粒径稳定于9.5~10.5μm,开始进行物料收集。定期进行连续物料处理,用5倍于分离得到固体量的70℃1mol/l naoh溶液进行打浆30min,固液分离。后用80℃热水洗涤至杂质含量达标,于120℃烘箱干燥24h,得到产品。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。