1.本发明涉及瓷砖及其制备方法的技术领域,特别涉及一种具有抗滑、阻滑效果的釉面砖及其制备方法。

背景技术:

2.陶瓷釉面砖是目前家庭装修常见的墙面及地面装饰材料之一,因其易清洁、强度高、花色品种丰富等多方面的优势而深受广大消费者喜爱。

3.当前,由于陶瓷釉面地砖表面过于平滑容易造成人员摔倒致伤、致残的安全事故时有发生,给人民群众的人身安全带来重大隐患。此外,我国已逐步进入老龄化社会,家居产品的特殊性能如保温性能、防滑性能、轻便性能等越来越受到消费者的重视。因此,研发一种具有抗滑、阻滑性能的陶瓷釉面砖是解决这一问题或满足老年人家居用品性能要求的较好方式之一。

4.已知的具有或类似于防滑、阻滑的釉面陶瓷砖的制备方法主要有如下几种:

5.(1)利用改变瓷砖表面结构的方式,如常用的模具瓷砖、平面瓷砖切割、拉槽处理等方式,通过改变瓷砖表面的压力接触点,从而达到防滑作用。

6.(2)利用釉料配方的特殊处理方式,如常用的生烧面釉或加防滑釉料干粒等工艺手段,使瓷砖的表面产生细小的凹凸不平的粗糙面,从而达到部分止滑的效果。

7.(3)运用瓷砖的后加工处理方式,如在瓷砖的表面涂抹防滑剂,后经简单的抛光处理,使原本平滑的瓷砖表面形成人为的破坏,使瓷砖表面形成细微的凹凸不平结构,从而获得防滑的效果。

8.然而上述几种方法存在某些方面的不足,具体如下:

9.方法(1):由于改变了原本平整的瓷砖表面,在通过模具或拉槽形成的凹坑位置处,极易堆积日常使用过程中产生的污垢,造成卫生清洁难度大的问题。

10.方法(2):因釉料烧结度差,一方面生烧瓷砖的表面容易引起图案发色差,色调灰暗,缺少鲜艳度,手摸触感差等的问题;另一方面生烧的釉面或加干粒的釉面,表面显微结构处存在细小的凹坑,常常会引起吸污或清洁不畅的问题。

11.方法(3):采用后期防滑剂的处理方式,一方面会增加使用成本,另一方面防滑剂处理的防滑釉面有一定的使用寿命,使用一段时间后,瓷砖的防滑效果减弱或失效。

12.可见,现有技术还有待改进和提高。

技术实现要素:

13.鉴于上述现有技术的不足之处,本发明的目的在于提供一种具有抗滑、阻滑效果的釉面砖及其制备方法,旨在克服现有同类方法在工艺技术、产品效果及产品使用过程中存在的不足,提升釉面砖的防滑、防污性能、发色效果。

14.为了达到上述目的,本发明采取了以下技术方案:

15.一种具有抗滑、阻滑效果的釉面砖,从下至上依次包括:生坯层、面釉层、颜色纹理

层、保护釉层以及花纹层;所述花纹层由印刷花釉通过胶辊印染而成,所述印刷花釉包括高温凸起粉、阻滑釉粉以及印膏;所述胶辊的表面雕刻有线条。

16.所述的具有抗滑、阻滑效果的釉面砖,其中,按质量百分比计算,所述印刷花釉的化学组成有:sio2:38%~42%、al2o3:26%~31%、fe2o3:≤0.2%、tio2:≤0.1%、cao:3%~5%、mgo:1.5%~2%、k2o:3.5%~3.8%、na2o:1%~1.5%、zno:3%~4%、bao:11%~13.5%、sro:0.7%~1.1%,余量为烧失量。

17.所述的具有抗滑、阻滑效果的釉面砖,其中,按质量百分比计算,所述高温凸起粉的化学组成有:sio2:48%~49%、al2o3:18%~18.5%、fe2o3:0.12%、tio2:0.04%、cao:7%~7.5%、mgo:1.5%~2%、k2o:3%~3.5%、na2o:1.5%~2%、zno:4%~4.5%、bao:8.5%~9%、sro:1.5%~2%,余量为烧失量。

18.所述的具有抗滑、阻滑效果的釉面砖,其中,按质量百分比计算,所述阻滑釉粉的化学组成有:sio2:31%~31.5%、al2o3:38.4%~38.8%、fe2o3:0.05%、tio2:0.01%、cao:0.2%~0.25%、mgo:1.5%~2.0%、k2o:3.5%~4%、na2o:1.0%~1.3%、zno:2.5%~3%、bao:15.8%~16.1%,余量为烧失量。

19.所述的具有抗滑、阻滑效果的釉面砖,其中,按重量份计算,所述印刷花釉中高温凸起粉、阻滑釉粉以及印膏的添加量分别为:40~60份、40~60份、60~80份。

20.所述的具有抗滑、阻滑效果的釉面砖,其中,所述印刷花釉的比重为1.61~1.76,流速为:20~38s。

21.所述的具有抗滑、阻滑效果的釉面砖,其中,所述花纹层上的花纹由不少于六种不同形状的图案组合排列而成,上述图案的线径范围在px6~px16。

22.所述的具有抗滑、阻滑效果的釉面砖,其中,所述胶辊上的线条下延深度为1.20~1.55mm;所述花纹层的厚度为0.95~1.35mm。

23.所述的具有抗滑、阻滑效果的釉面砖,其中,按质量百分比计算,所述生坯层的制备原料包括如下组分:石英35%~45%、长石20%~30%、硬质粘土5%~10%、可塑性粘土20%~30%以及霞石5%~10%。

24.一种具有抗滑、阻滑效果的釉面砖的制备方法,包括所述的具有抗滑、阻滑效果的釉面砖,所述制备方法包括如下步骤:

25.步骤a.原料处理及加工,以制备生坯;

26.步骤b.在生坯的表面布施面釉,在面釉的表面印颜色纹理,在颜色纹理上布施保护釉;

27.步骤c.在布施有保护釉的生坯上滚筒印刷具有阻滑效果的所述花纹层,制得釉面砖初成品;

28.步骤d.将釉面砖初成品高温烧制成型。

29.有益效果:

30.本发明提供了一种具有抗滑、阻滑效果的釉面砖,一方面通过在瓷砖表面印刷含有高温凸起粉和阻滑釉粉的印刷花釉,所述高温凸起粉采用低硅、中铝、高钡、高钙,使烧成后生成大量的钙长石与钡长石结晶体釉层,所述阻滑釉粉采用低硅、高铝、高钡,使烧成后生成大量的钡长石结晶体釉层,两者搭配形成细腻而不粗糙、低光泽度、高透明度、少玻璃相、富含结晶相的混合釉层,且釉层内含有的两种结晶相因颗粒大小差异能有效形成表面

高度差,产生凹凸表层,使釉层具有抗滑、阻滑的效果;另一方面采用特殊的hrt刨坑胶辊雕刻工艺,胶辊表面雕刻下延深度达到1.20~1.55mm,印刷花釉经高温烧成后,表面花纹层能达到0.95~1.35mm的厚度,能有效产生花纹层与保护釉层表面的高度差,形成明显的凹凸效果,从而进一步提升釉面砖的抗滑、阻滑效果;通过预先设计的多种不同的图案,使花纹层兼顾防滑、阻滑以及美观的效果;所述釉面砖的表面形成高度差异大的凹凸结构,具有良好的防滑、阻滑性能,釉面砖的湿水静摩擦系数达到0.7以上;釉层透明度高,釉面砖发色鲜艳,瓷砖图案纹理清晰,釉面细腻柔润、手感好;釉面耐磨,防污达到五级,卫生清洁方便、容易;且釉面砖表面呈现不同形状的多种图案,更加美观、自然、丰富。

31.本发明还提供了一种具有抗滑、阻滑效果的釉面砖的制备方法,所述制备方法无需对砖面进行开槽、切割、涂抹防滑剂等破坏性工艺手段,使产品一致性强、稳定性高;此外,所述制备方法简单,工人操作方便,无需对常规陶瓷生产线作较大的改造和调整,有利于大规模应用。

附图说明

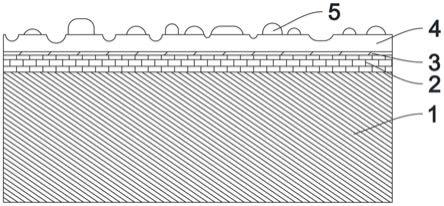

32.图1为本发明提供的具有抗滑、阻滑效果的釉面砖的结构示意图。

33.主要元件符号说明:1-生坯层、2-面釉层、3-颜色纹理层、4-保护釉层、5-花纹层。

具体实施方式

34.本发明提供一种具有抗滑、阻滑效果的釉面砖及其制备方法,为使本发明的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明的保护范围。

35.请参阅图1,本发明还提供了一种具有抗滑、阻滑效果的釉面砖,从下至上依次包括:生坯层1、面釉层2、颜色纹理层3、保护釉层4以及花纹层5;所述花纹层5由印刷花釉通过胶辊印染而成,所述印刷花釉包括高温凸起粉、阻滑釉粉以及印膏;所述胶辊的表面雕刻有线条。所述花纹层5中形成颗粒大小不一的钙长石结晶体和钡长石结晶体,与胶辊刨坑雕刻工艺配合,有利于形成高度落差更大的凹凸结构,具有良好的抗滑、阻滑效果;花纹层的透明度高,瓷砖发色鲜艳,图案纹路清晰,手感细腻;且釉面由多种形状不同的图案组合而成,使釉面更自然;瓷砖的质量稳定,制备方法的成本低,且表面不易藏污纳垢,防污性能好,耐磨、强度高,使用护理费用低。

36.进一步的,按质量百分比计算,所述印刷花釉的化学组成有:sio2:38%~42%、al2o3:26%~31%、fe2o3:≤0.2%、tio2:≤0.1%、cao:3%~5%、mgo:1.5%~2%、k2o:3.5%~3.8%、na2o:1%~1.5%、zno:3%~4%、bao:11%~13.5%、sro:0.7%~1.1%,余量为烧失量。所述印刷花釉的比重为1.61~1.76,流速为:20~38s。

37.按质量百分比计算,所述印刷花釉的化学组成优选为:sio2:39.87%、al2o3:28.52%、fe2o3:0.09%、tio2:0.03%、cao:3.83%、mgo:1.76%、k2o:3.59%、na2o:1.42%、zno:3.60%、bao:12.34%、sro:0.88%,余量为烧失量。

38.所述印刷花釉经过高温烧成混熔后形成钙长石、钡长石两种结晶相,且两种结晶相的颗粒度呈大小不一分布,使花纹层的表面形成明显的凹凸落差,使花纹层具有抗滑、阻滑的效果。

39.进一步的,按质量百分比计算,所述高温凸起粉的化学组成有:sio2:48%~49%、al2o3:18%~18.5%、fe2o3:0.12%、tio2:0.04%、cao:7%~7.5%、mgo:1.5%~2%、k2o:3%~3.5%、na2o:1.5%~2%、zno:4%~4.5%、bao:8.5%~9%、sro:1.5%~2%,余量为烧失量。

40.按质量百分比计算,所述高温凸起粉的化学组成优选为:sio2:48.6%、al2o3:18.47%、fe2o3:0.12%、tio2:0.04%、cao:7.46%、mgo:1.93%、k2o:3.29%、na2o:1.76%、zno:4.34%、bao:8.64%、sro:1.76%、灼减:3.59%(1000℃)。

41.所述高温凸起粉中含有低含量的氧化硅、中含量的氧化铝、高含量的氧化钡和高含量的氧化钙,经1250

±

5℃的高温烧成,混合熔融50~65分钟后在印刷花釉层中分别生成钙长石结晶体和钡长石结晶体,配方中引入氧化钾、氧化钠在较低的烧成温度下起到较强的助熔能力,氧化锶和氧化锌在较高的烧成温度下起到较强的助熔能力,上述强大的助熔体系能明显降低高温凸起粉的烧成温度,加速钙长石结晶相、钡长石结晶相的生成。

42.进一步的,按质量百分比计算,所述阻滑釉粉的化学组成有:sio2:31%~31.5%、al2o3:38.4%~38.8%、fe2o3:0.05%、tio2:0.01%、cao:0.2%~0.25%、mgo:1.5%~2.0%、k2o:3.5%~4%、na2o:1.0%~1.3%、zno:2.5%~3%、bao:15.8%~16.1%,余量为烧失量。

43.按质量百分比计算,所述阻滑釉粉的化学组成优选为:sio2:31.14%、al2o3:38.57%、fe2o3:0.05%、tio2:0.01%、cao:0.20%、mgo:1.58%、k2o:3.89%、na2o:1.08%、zno:2.85%、bao:16.04%、灼减:4.59%(1000℃)。

44.所述阻滑釉粉中含有低含量的氧化硅、高含量的氧化铝、高含量的氧化钡,经1250

±

5℃的高温烧成,混合熔融50~65分钟后在印刷花釉层中生成钡长石结晶体,同样的,配方中引入氧化钾、氧化钠和氧化锌用于降低阻滑釉粉的烧成温度,加速钡长石类结晶体的生成。此外,为了提高阻滑釉粉的透明度,将阻滑釉粉中的氧化铝由部分的煅烧氧化铝,即用刚玉替代,由此使阻滑釉粉兼顾较高的烧成温度及高透明度的性能,保证釉下图案的清晰呈现。

45.进一步的,本发明提供一种具有抗滑、阻滑效果的釉面砖的制备方法,包括如下步骤:

46.步骤a.原料处理及加工,具体包括原料的选择、原料称重、球磨、除铁、喷雾造粒制成粉末后,通过压机将粉末压制成型,干燥后得到生坯;生坯的成型压力为:45~55mpa。按质量百分比计算,所述步骤a中的原料包括如下组分:石英35%~45%、长石20%~30%、硬质粘土5%~10%、可塑性粘土20%~30%以及霞石5%~10%。生坯原料配比球磨浆料细度重量百分比为250目筛余:2.0%

±

0.1%,坯体浆料密度为1.70~1.75g/cm3。

47.步骤b.通过淋釉设备在生坯的表面施淋面釉,通过喷墨打印设备在面釉的表面打印颜色纹理,通过喷釉设备在颜色纹理的表面喷保护釉;所述面釉用于遮盖生坯的底色;所述颜色纹理用于形成纹理图案以及进一步遮盖生坯的底色,所述保护釉用于覆盖颜色纹理上的油性墨水,为后续布施花纹层做好铺垫。本实施例的所述面釉、保护釉均为常规的面釉、保护釉,且施淋工艺或喷釉工艺均为常规工艺,此处不再赘述。

48.步骤c.在布施有保护釉的生坯上滚筒印刷具有阻滑效果的花纹层,制得釉面砖初成品。所述花纹层由印刷花釉通过胶辊印染而成,按重量份计算,所述印刷花釉包括40~60

份高温凸起粉、40~60份阻滑釉粉以及60~80份印膏。印膏用于调节印刷花釉的粘度、流动性,使高温凸起粉和阻滑釉粉具有一定的粘度和流动性,从而能通过胶辊转染至保护釉上。上述添加范围内的各组分,使釉面形成高度落差明显的凹凸结构,而过多的高温凸起粉(即阻滑釉粉含量少)或过多的阻滑釉粉(即高温凸起粉的含量少)均难以使含有不同粒径的钙长石结晶体颗粒、钡长石结晶体颗粒形成明显的高度落差,从而使凹凸结构形成的深度不足,降低釉面砖的防滑、阻滑性能。

49.步骤d.将釉面砖初成品高温烧制成型,烧成温度为1250

±

5℃,煅烧时间为50~65分钟。上述烧成条件与印刷花釉中高温凸起粉和阻滑釉粉的组分相适配,烧成温度均低于高温凸起粉和阻滑釉粉的烧结温度,防止高温凸起粉和阻滑釉粉中耐温性能好的物质,如氧化铝等完全流平,丧失凹凸不平的结构。

50.步骤e.将釉面砖初成品进行磨边、打包处理,制得成品。

51.进一步的,按重量份计算,所述印刷花釉中高温凸起粉、阻滑釉粉以及印膏的添加量分别为:40~60份、40~60份、60~80份。具体的,所述印刷花釉中还含有悬浮剂,所述悬浮剂用于提升粉末状的高温凸起粉和阻滑釉粉的分散性,使其稳定地存在于印刷花釉体系中,防止发生沉降。将上述比例的高温凸起粉、阻滑釉粉和印膏搅拌均匀后通过滚筒印刷印染至保护釉上,胶辊运用了特殊的hrt刨坑雕刻工艺,使胶辊表面雕刻下延深度达到1.20~1.55mm,使印刷花釉经高温烧成后,瓷砖表面的花纹层得厚度达到0.95~1.35mm,保证瓷砖表面形成更明显的高低位落差的凹凸效果,从而进一步提升瓷砖的抗滑、阻滑效果。

52.进一步的,所述步骤c中所述花纹层上的花纹运用photoshopcs6绘图软件预先设计,花纹由不少于六种不同形状的图案组合排列而成,具体的,所述图案包括但不限于圆形、三角形、六边形、菱形、弧形等。通过应用由多种不同形状图案组合而成的花纹层,不仅可实现瓷砖表面不同的凹凸高度落差,使瓷砖表面达到有效的抗滑、阻滑效果,而且图案形状各异的花纹能够实现多面、无限、随机印花分布,与平板丝网印刷方式生产的只有一个面重复且呆板的效果相比,本发明提供的所述具有抗滑、阻滑效果的釉面砖的花纹层更显自然、纹路更丰富。上述图案的线径范围在px6~px16。上述范围内的线径使瓷砖表面形成高低不同的凹凸结构,当线径小于px6时,形成的凹凸结构高度不明显,不利于瓷砖表面防滑、阻滑形成的提高;当线径大于px16时,容易增加瓷砖表面的粗糙感,降低釉面的细腻度。

53.为了进一步阐述本发明提供的一种具有抗滑、阻滑效果的釉面砖及其制备方法,提供如下实施例。

54.实施例1

55.一种具有抗滑、阻滑效果的釉面砖,其特征在于,从下至上依次包括:生坯层1、面釉层2、颜色纹理层3、保护釉层4以及花纹层5;所述花纹层5由印刷花釉通过胶辊印染而成,所述印刷花釉包括高温凸起粉、阻滑釉粉以及印膏;所述胶辊的表面雕刻有线条。

56.首先,按质量百分比计算,将38%的石英和22%的长石、8%的硬质粘土加入到25%的可塑性粘土中,进行搅拌均匀,再添加7%的霞石粉混合均匀,然后球磨除铁,细度达到250目筛余:2.0%,浆料密度达到1.70~1.75g/cm3。然后经喷雾干燥等工序形成含水率5%~7%的粉料,经过压力为450bar的压机成型成坯体,经150℃温度下进行干燥15分钟,得到生坯待用。

57.使用高温凸起粉50份、阻滑釉粉50份、印膏60份等原料,通过高速研磨机混合磨

细,均化后细度达到325目筛余小于0.1%制成印刷花釉备用。按质量百分比计算,所述印刷花釉包括如下组分:sio2:39.87%、al2o3:28.52%、fe2o3:0.09%、tio2:0.03%、cao:3.83%、mgo:1.76%、k2o:3.59%、na2o:1.42%、zno:3.60%、bao:12.34%、sro:0.88%,烧失量为:4.07%(1000℃),所述印刷花釉的流速为38s,比重为1.76。

58.随后用800

×

800mm的生坯喷水12~16克,钟罩淋面釉500克/m2,经过喷墨打印机进行图案和颜色的打印,然后水刀喷釉柜施保护釉230克/m2,后使用滚筒印花机将备用的印刷花釉印染在保护釉之上,然后经过高温釉烧,釉烧温度为1250℃,烧成时间为50min。将釉烧完成后的半成品进行磨边、打包处理,最终得到本发明的具有抗滑、阻滑效果的釉面砖成品。

59.实施例1所得的具有抗滑、阻滑效果的釉面砖的湿水静摩擦系数为0.75,为极度安全防滑等级;釉面的耐磨度为1500转,3级;耐污染性为5级。(以上性能测试分别以gb/t 4100、gb/t 3810.7、gb/t 3810.14等方法测得。)

60.实施例2

61.一种具有抗滑、阻滑效果的釉面砖,其特征在于,从下至上依次包括:生坯层1、面釉层2、颜色纹理层3、保护釉层4以及花纹层5;所述花纹层5由印刷花釉通过胶辊印染而成,所述印刷花釉包括高温凸起粉、阻滑釉粉以及印膏;所述胶辊的表面雕刻有线条。

62.首先,按质量百分比计算,将40%的石英和25%的长石、5%的硬质粘土加入到25%的可塑性粘土中,进行搅拌均匀,再添加5%的霞石粉混合均匀,然后球磨除铁,细度达到250目筛余:2.0%,浆料密度达到1.70~1.75g/cm3。然后经喷雾干燥等工序形成含水率5%~7%的粉料,经过压力为500bar的压机成型成坯体,经200℃温度下进行干燥15分钟,得到生坯待用。

63.使用高温凸起粉40份、阻滑釉粉60份、印膏70份等原料,通过高速研磨机混合磨细,均化后细度达到325目筛余小于0.1%制成印刷花釉备用。按质量百分比计算,所述印刷花釉包括如下组分:sio2:38.12%、al2o3:30.53%、fe2o3:0.08%、tio2:0.02%、cao:3.10%、mgo:1.72%、k2o:3.65%、na2o:1.35%、zno:3.45%、bao:13.08%、sro:0.70%,烧失量为:4.20%(1000℃),所述印刷花釉的流速为29s,比重为1.69。

64.随后用800

×

800mm的生坯喷水12~16克,钟罩淋面釉500克/m2,经过喷墨打印机进行图案和颜色的打印,然后水刀喷釉柜施保护釉230克/m2,后使用滚筒印花机将备用的印刷花釉印染在保护釉之上,然后经过高温釉烧,釉烧温度为1250℃,烧成时间为55min。将釉烧完成后的半成品进行磨边、打包处理,最终得到本发明的具有抗滑、阻滑效果的釉面砖成品。

65.实施例2所得的具有抗滑、阻滑效果的釉面砖的湿水静摩擦系数为0.78,为极度安全防滑等级;釉面耐磨度为1500转,3级;耐污染性为5级。(以上性能测试分别以gb/t 4100、gb/t 3810.7、gb/t 3810.14等方法测得。)

66.实施例3

67.一种具有抗滑、阻滑效果的釉面砖,其特征在于,从下至上依次包括:生坯层1、面釉层2、颜色纹理层3、保护釉层4以及花纹层5;所述花纹层5由印刷花釉通过胶辊印染而成,所述印刷花釉包括高温凸起粉、阻滑釉粉以及印膏;所述胶辊的表面雕刻有线条。

68.首先,按质量百分比计算,将43%的石英和20%的长石、8%的硬质粘土加入到

22%的可塑性粘土中,进行搅拌均匀,再添加7%的霞石粉混合均匀,然后球磨除铁,细度达到250目筛余:2.0%,浆料密度达到1.70~1.75g/cm3。然后经喷雾干燥等工序形成含水率5%~7%的粉料,经过压力为550bar的压机成型成坯体,经170℃温度下进行干燥15分钟,得到生坯待用。

69.使用高温凸起粉60份、阻滑釉粉40份、印膏80份等原料,通过高速研磨机混合磨细,均化后细度达到325目筛余小于0.1%制成印刷花釉备用。按质量百分比计算,所述印刷花釉包括如下组分:sio2:41.62%、al2o3:26.51%、fe2o3:0.09%、tio2:0.03%、cao:4.56%、mgo:1.79%、k2o:3.53%、na2o:1.49%、zno:3.74%、bao:11.60%、sro:1.06%,烧失量为:3.98%(1000℃),所述印刷花釉的流速为20s,比重为1.61。

70.随后用800

×

800mm的生坯喷水12~16克,钟罩淋面釉500克/m2,经过喷墨打印机进行图案和颜色的打印,然后水刀喷釉柜施保护釉230克/m2,后使用滚筒印花机将备用的印刷花釉印染在保护釉之上,然后经过高温釉烧,釉烧温度为1250℃,烧成时间为65min。将釉烧完成后的半成品进行磨边、打包处理,最终得到本发明的具有抗滑、阻滑效果的釉面砖成品。

71.实施例3所得的具有抗滑、阻滑效果的釉面砖的湿水静摩擦系数为0.70,为极度安全防滑等级。釉面耐磨度为1500转,3级,耐污染性为5级。(以上性能测试分别以gb/t 4100、gb/t 3810.7、gb/t 3810.14等方法测得。)

72.对比例1

73.对比例1的制备方法与实施例1的制备方法基本相同,不同之处在于印刷花釉的重量份不同,具体为:使用高温凸起粉30份、阻滑釉粉70份、印膏60份等原料,通过高速研磨机混合磨细,均化后细度达到325目筛余小于0.1%制成印刷花釉备用。按质量百分比计算,所述印刷花釉包括如下组分:sio2:36.38%、al2o3:32.54%、fe2o3:0.07%、tio2:0.02%、cao:2.38%、mgo:1.69%、k2o:3.71%、na2o:1.28%、zno:3.30%、bao:13.82%、sro:0.53%,烧失量为:4.28%(1000℃),所述印刷花釉的流速为38s,比重为1.76。

74.由于对比例1采用了30份的高温凸起粉和70份的阻滑釉粉所得的印刷花釉,因印刷花釉中cao的含量仅为2.38%重量百分比,印刷花釉经高温烧成后,内部钙长石结晶体数量减少,造成钙长石结晶体与钡长石结晶体的颗粒高低落差值缩小,最终釉面砖成品的湿水静摩擦系数测得为0.59,为中等安全防滑等级;釉面的耐磨度为1500转,3级;此外,印刷花釉中的sro的含量为0.53%重量百分比,印刷花釉的烧成温度略偏高,釉面熔融性稍差,釉面出现轻微开口气孔,测得耐污染性为4级。(以上性能测试分别以gb/t 4100、gb/t 3810.7、gb/t 3810.14等方法测得。)

75.对比例2

76.对比例2的制备方法与实施例1的制备方法基本相同,不同之处在于印刷花釉的重量份不同,具体为:使用高温凸起粉70份、阻滑釉粉30份、印膏60份等原料,通过高速研磨机混合磨细,均化后细度达到325目筛余小于0.1%制成印刷花釉备用。按质量百分比计算,所述印刷花釉包括如下组分:sio2:43.36%、al2o3:24.50%、fe2o3:0.01%、tio2:0.03%、cao:5.28%、mgo:1.83%、k2o:3.47%、na2o:1.56%、zno:3.89%、bao:10.86%、sro:1.23%,烧失量为:3.98%(1000℃),所述印刷花釉的流速为37s,比重为1.75。

77.由于对比例2采用了70份的高温凸起粉和30份的阻滑釉粉所得的印刷花釉,因印

刷花釉中cao的含量为5.28%重量百分比,印刷釉经高温烧成后,内部钙长石结晶体数量较多,相反,印刷花釉中bao的含量为10.86%重量百分比,相对含量偏少,高温生成的钡长石结晶相数量不足,从而造成钙长石结晶体与钡长石晶体的颗粒高低落差值偏小,最终釉面砖成品的湿水静摩擦系数测得为0.55,为中等安全防滑等级;此外,印刷花釉中的sro含量为1.23%重量百分比,印刷花釉的烧成温度降低明显,釉面熔融充分,玻璃相增多,釉面出现光泽度增高,测得釉面的耐磨度为750转,3级;测得耐污染性为5级。(以上性能测试分别以gb/t 4100、gb/t 3810.7、gb/t 3810.14等方法测得。)

78.上述对比例1和对比例2,因印刷花釉中高温凸起粉及阻滑釉粉的添加量未能做到最佳匹配比例,最终釉面砖成品在静摩擦系数、耐磨度以及耐污染性等性能指标方面均未达到最佳效果。

79.对比例3

80.对比例3的制备方法与实施例1的制备方法基本相同,不同之处在于胶辊上的线条下延深度为0.5~0.7mm,花纹层的厚度为0.25~0.45mm。

81.由于对比例3的胶辊下延深度变浅,滚筒印刷所述印刷花釉后,使花纹层的厚度变薄,印刷花釉烧成后,降低釉层中钙长石结晶体与钡长石结晶体的颗粒高度落差值,将对比例3制得的釉面砖进行测试,测得釉面砖成品的湿水静摩擦系数为0.50,为中等安全防滑等级;测得釉面的耐磨度为1500转,3级;测得耐污染性为5级。(以上性能测试分别以gb/t 4100、gb/t 3810.7、gb/t 3810.14等方法测得。)

82.对比例4

83.对比例4的制备方法与实施例1的制备方法基本相同,不同之处在于胶辊上的线条下延深度为1.85~2.00mm,花纹层的厚度为1.55~1.95mm。

84.由于对比例4的胶辊下延深度变深,滚筒印刷所述印刷花釉后,花纹层的厚度虽然变厚,但是不利于滚筒印刷的进行,胶辊的清洗难度增大;且烧成后釉面的手感变粗糙,细腻度降低,不利于图案纹理层的呈色。

85.综上所述,本发明一方面通过在瓷砖表面印刷含有高温凸起粉和阻滑釉粉的印刷花釉,所述高温凸起粉采用低硅、中铝、高钡、高钙,使烧成后生成大量的钙长石与钡长石结晶体釉层,所述阻滑釉粉采用低硅、高铝、高钡,使烧成后生成大量的钡长石结晶体釉层,两者搭配形成细腻而不粗糙、低光泽度、高透明度、少玻璃相、富含结晶相的混合釉层,且釉层内含有的两种结晶相因颗粒大小差异能有效形成表面高度差,产生凹凸表层,使釉层具有抗滑、阻滑的效果;另一方面采用特殊的hrt刨坑胶辊雕刻工艺,胶辊表面雕刻下延深度达到1.20~1.55mm,印刷花釉经高温烧成后,表面花纹层能达到0.95~1.35mm的厚度,能有效产生花纹层与保护釉层表面的高度差,形成明显的凹凸效果,从而进一步提升釉面砖的抗滑、阻滑效果;通过预先设计的多种不同的图案,使花纹层兼顾防滑、阻滑以及美观的效果;所述具有抗滑、阻滑效果的釉面砖的表面形成高度差异大的凹凸结构,具有良好的防滑、阻滑性能,釉面砖的湿水静摩擦系数达到0.7以上;釉层透明度高,釉面砖发色鲜艳,瓷砖图案纹理清晰,釉面细腻柔润、手感好;釉面耐磨,防污达到五级,卫生清洁方便、容易;且釉面砖表面呈现不同形状的多种图案,更加美观、自然、丰富。所述制备方法无需对砖面进行开槽、切割、涂抹防滑剂等破坏性工艺手段,使产品一致性强、稳定性高;此外,所述制备方法简单,工人操作方便,无需对常规陶瓷生产线作较大的改造和调整,有利于大规模应用。

86.可以理解的是,对本领域普通技术人员来说,可以根据本发明的技术方案及其发明构思加以等同替换或改变,而所有这些改变或替换都应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。