1.本发明涉及一种氚-中子复合增殖剂铅酸锂共晶陶瓷球粒及制备方法,所述方法为聚变堆包层先进中子倍增与氚增殖铅酸锂共晶陶瓷球粒的制备方法,属于先进核反应堆燃料研究领域。

背景技术:

2.受控氘氚聚变的实现,对于在较长的时期内满足人类社会的主要能源需求具有重要意义。由于作为聚变燃料的氚在自然界中几乎不存在,因此需要借助聚变产生的高能中子与锂的同位素在聚变堆包层中进行核反应获得氚(即氚增殖反应),以实现氚的增殖和循环利用。国际热核聚变反应实验堆(iter)和中国聚变工程实验堆(cfetr)的设计与建造,将验证和解决受控氘氚聚变的具体工程问题,其中氚自持是核心工程问题之一。iter和cfetr主要采用固态增殖包层设计,主要备选的中子倍增剂为铍或铍钛小球,氚增殖剂为正硅酸锂(li4sio4)或偏钛酸锂(li2tio3)陶瓷小球。

3.由于氚增殖反应中,消耗1mol的中子至多产生1mol的氚,不能补偿实现氘氚聚变反应中消耗的氚,即无法实现氚自持。因此聚变堆的包层结构中,还要设置中子倍增材料,通常为铍或铅,利用高能中子与铍或铅原子核反应产生更多的中子(即中子倍增反应),以提高氚增殖率进而实现氚自持。在现有的聚变堆包层设计中,通常使氚增殖材料与中子倍增材料分区交替放置,以尽可能使中子与锂原子核充分反应。这使得聚变堆包层结构复杂,既增加了建造、运行和维护成本,又不利于氚增殖反应的更进一步提高。另外,由于铍元素对于人体健康和环境安全有较大的威胁,减少铍元素的使用也是先进核燃料的主要发展要求。

4.氚增殖陶瓷小球的成型常采用冷冻干燥工艺,得到的小球具有粒径分布较窄,球形度好,力学性能好的优点。现行的工艺流程是采用含有陶瓷粉末的浆料滴入液氮中冷冻成型后,使用低温真空干燥机,通过水分子的升华过程实现冷冻小球的干燥,干燥时间通常超过24h。

技术实现要素:

5.该共晶陶瓷同时包含具备中子倍增功能的pb和具有氚增殖功能的li,使得中子倍增反应和氚增殖反应在一种材料中进行

6.本发明解决的技术问题是:克服现有技术的不足,提供一种氚-中子复合增殖剂铅酸锂共晶陶瓷球粒及制备方法。即提供一种聚变堆包层中子-氚复合增殖剂铅酸锂共晶陶瓷球粒及制备方法,整合现有包层设计中氚增殖材料和中子倍增材料的功能,使氚增殖反应与中子倍增反应在一种材料中实现。既简化包层结构,解决了采用正硅酸锂球粒作为增殖材料时,必须在包层内需要设置多层铍或铅中子倍增材料的问题,又提高了氚增殖效率,可有效解决聚变堆氚自持难题。另外,利用pb与si(或ti)在化学成键上的相似性形成共晶结构,保持li4pbo4、li4tio4的原有优良机械-物理性质。

7.本发明采用的技术方案为:

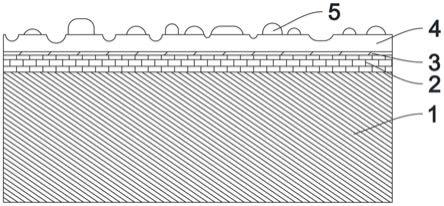

8.一种氚-中子复合增殖剂铅酸锂共晶陶瓷球粒及制备方法,所述铅酸锂共晶陶瓷的化学式为li4pb

x

mo4,m=si或ti,x=0.1~0.5,所述铅酸锂共晶陶瓷结构上是li4pbo4和li4mo4共晶相;所述铅酸锂共晶陶瓷球粒平均直径为0.8mm~1.2mm,球形度为0.95~1.00,破碎载荷为20~50n。

9.一种氚-中子复合增殖剂铅酸锂共晶陶瓷球粒及制备方法,包含以下步骤:

10.(1)铅酸锂共晶陶瓷材料的制备

11.按照x(li4pbo4)-(1-x)(li4mo4)的li、pb、及si或ti元素比例将锂源与铅源加入去离子水中,其中m=si或ti,x=0.1~0.5;搅拌溶解20~30min,加入溶有硅源或钛源的醇溶液,调节ph值至5.5~6.0,继续搅拌20~30min,制得溶胶;溶胶333~353k水浴加热20~40min,得到凝胶,将所述凝胶在真空干燥箱中333~353k干燥6~8h得到干凝胶;空气氛围下,将干凝胶加热至873~1073k,烧结6~8h,得到铅酸锂共晶陶瓷材料;

12.(2)通过冷冻法制备冷冻铅酸锂共晶陶瓷球粒

13.将所述铅酸锂共晶陶瓷材料制成浆料;使浆料形成液滴,所述液滴进入液氮中,液滴收缩并冻结成球粒,得到冷冻铅酸锂共晶陶瓷球粒;

14.(3)冷冻铅酸锂共晶陶瓷球粒的干燥

15.将所述冷冻铅酸锂共晶陶瓷球粒在液氮中浸泡,取出球粒浸入到室温的有机溶剂中,真空干燥,得到铅酸锂共晶陶瓷球粒坯体;

16.(4)铅酸锂共晶陶瓷球粒坯体的烧结

17.将铅酸锂共晶陶瓷球粒坯体在空气氛围下,加热至873-1073k,烧结6-8h,制得铅酸锂共晶陶瓷球粒。

18.进一步地,所述锂源为乙酸锂。所述铅源为乙酸铅。所述硅源为硅酸四乙酯。所述钛源为钛酸四丁酯

19.进一步地,所述步骤(1)中,烧结后的所述干凝胶重量损失为40%~60wt%,烧结时的升温速率为5~6℃/分钟。

20.进一步地,所述方法还包括对步骤(1)所得到的铅酸锂共晶陶瓷材料进行样品分析,所述样品分析包括:烧结后的铅酸锂共晶陶瓷碾磨后加入盐酸和氢氟酸混合溶液(体积比1:1),加热至353k使铅酸锂共晶陶瓷充分溶解,制得样品溶液。用所述样品溶液测定li、pb、及si或ti的原子摩尔比。

21.进一步地,所述样品分析还包括:铅酸锂共晶陶瓷的成分组成采用x射线衍射仪扫描。

22.进一步地,所述步骤(2)具体包括,碾磨铅酸锂共晶陶瓷材料得到均匀粉体,按照粉体与溶液质量比1:1的比例,将粉体与1wt%聚乙烯醇水溶液,充分混合得到浆料;浆料从滴嘴流出成液滴进入77k的液氮中,在表面张力和低温的作用下,液滴收缩并冻结成球粒。

23.进一步地,所述步骤(3)具体包括,由步骤(2)制得的冷冻铅酸锂共晶陶瓷球粒在液氮中浸泡静置1~2h,取出球粒浸入到室温的丙酮中,在真空干燥箱中323~333k干燥0.5~1h至丙酮全部蒸发,得到铅酸锂共晶陶瓷球粒坯体。

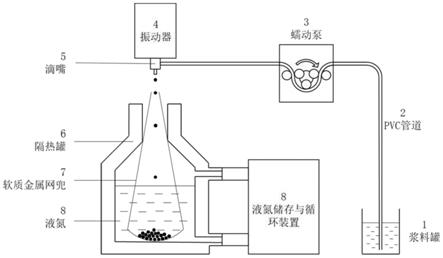

24.进一步地,所述步骤(2)中采用冷冻法制备铅酸锂共晶陶瓷球粒时,采用的系统包括:浆料罐(1)、pvc管道(2)、蠕动泵(3)、振动器(4)、滴嘴(5)、隔热罐(6)、金属网兜、液氮

(8)、液氮储存与循环装置(9);浆料罐(1)通过pvc管道(2)依次连接蠕动泵(3)和振动器(4);振动器(4)具有滴嘴(5);隔热罐(6)置于振动器滴嘴(5)的下方;隔热罐(6)内储存有液氮(8);金属网兜上端固定在隔热罐(6)的罐口处,下端浸入液氮(8)中;金属网兜的上端开口对着滴嘴(5);隔热罐(6)上部设置有管道,隔热罐(6)下部设置有管道;液氮储存与循环装置(9)上侧通过管道与隔热罐(6)上部的管道相连;液氮储存与循环装置(9)下侧通过管道与隔热罐(6)下部的管道相连。

25.进一步地,浆料罐(1)中储存有铅酸锂共晶陶瓷粉体与聚乙烯醇水溶液混合得到的浆料,pvc管道(2)的一端浸入浆料罐(1)中的浆料当中,启动蠕动泵(3),浆料进入pvc管道(2)中,调整抽取浆料的速度,在振动器(4)的作用下,浆料经滴嘴(5)逐滴滴入隔热罐(6)中的液氮(8)中;液氮储存与循环装置(9)用于监控隔热罐(6)中的液氮液面高度,液氮蒸发液面下降时通过隔热罐(6)上部的管道补充液氮,生产结束后,从隔热罐(6)下部的管道抽取液氮并保存;冷冻球粒的提取通过直接提拉金属网兜进行。

26.进一步地,所述步骤(2)中,采用冷冻法制备冷冻铅酸锂共晶陶瓷球粒时,铅酸锂共晶陶瓷球粒大小与液滴直径成正比。优选地,经过滴嘴形成液滴,滴嘴的振动频率f为80~250hz。优选地,液滴直径为1.2~1.8mm。浆料的粘度为0.8~2pa

·

s。滴嘴直径为0.1~0.6mm。优选地,所述浆料通过如下制备:碾磨铅酸锂共晶陶瓷材料得到均匀粉体,将所述粉体与聚乙烯醇(pva)水溶液充分混合得到浆料,所述浆料中所述粉体含量50wt%。所述pva水溶液浓度为1~3wt%。制备出的铅酸锂共晶陶瓷球粒平均直径为0.8~1.2mm,球形度为0.95~1.00,破碎载荷20~50n。

27.本发明还提供一种根据如上任一项所述的方法制备的铅酸锂共晶陶瓷球粒,所述铅酸锂共晶陶瓷的化学式为li4pb

x

mo4,m=si或ti,x=0.1~0.5,所述铅酸锂共晶陶瓷结构上是li4pbo4和li4mo4共晶相。所述铅酸锂共晶陶瓷球粒平均直径为0.8mm~1.2mm,球形度为0.95~1.00,破碎载荷为20~50n。

28.具体地,所述的铅酸锂共晶陶瓷球粒的制备方法,包含以下步骤:

29.s1:铅酸锂共晶陶瓷材料的制备

30.预备好分析纯(ar)乙酸锂(ch3cooli)、乙酸铅((ch3coo)2pb)和硅酸四乙酯/钛酸四丁酯。在室温下,按照x(li4pbo4)-(1-x)(li4mo4),(m=si或ti,x=0.1~0.5)的li、pb、si/ti元素比例将乙酸锂与乙酸铅加入去离子水中,充分搅拌溶解20~30min,逐渐加入溶有50wt%的硅酸四乙酯/钛酸四丁酯的无水乙醇溶液,再逐渐加入无水乙醇,充分搅拌,直到溶液均一、澄清和透明,使用氨水调节ph值至5.5~6.0,继续搅拌20~30min,制得溶胶。溶胶333~353k水浴加热20~40min,得到白色富有弹性的凝胶,在真空干燥箱中333~353k干燥6~8h得到干凝胶。空气氛围下,干凝胶在马弗炉(箱式炉)中加热至873~1073k,烧结6~8h,烧结结束后随炉自然冷却至室温,取出后进行分析;

31.s2:铅酸锂共晶陶瓷材料的样品分析

32.取铅酸锂共晶陶瓷样品充分碾磨成2~3μm的颗粒,采用xrd分析铅酸锂共晶陶瓷样品晶粒成份,采用感应耦合等离子体原子发射谱(inductively coupled plasma atomic emission spectroscopy,icp-aes)分析铅酸锂共晶陶瓷样品的化学组成,颗粒中li、pb、si/ti的原子摩尔比与步骤s1中凝胶的li、pb、si/ti的原子摩尔比基本一致;

33.s3:冷冻法制备铅酸锂共晶陶瓷球粒

34.采用冷冻干燥法制备铅酸锂共晶陶瓷球粒时,充分碾磨铅酸锂共晶陶瓷材料得到均匀粉体,按照粉体与溶液质量比1:1的比例,将粉体与1wt%聚乙烯醇(polyvinyl-alcohol,pva)水溶液,充分混合得到浆料。浆料从滴嘴流出成液滴进入低温77k的液氮中,在表面张力和低温的作用下,液滴收缩并冻结成球粒;

35.s4:冷冻铅酸锂共晶陶瓷球粒的干燥

36.铅酸锂共晶陶瓷球粒在液氮中浸泡静置1~2h,取出球粒浸入到室温的丙酮中,在真空干燥箱中323~333k干燥0.5~1h至丙酮全部蒸发,得到铅酸锂共晶陶瓷球粒坯体。

37.s5:铅酸锂共晶陶瓷球粒的烧结

38.铅酸锂共晶陶瓷球粒坯体在空气氛围下,于马弗炉中加热至873~1073k,烧结6~8h,烧结结束后随炉自然冷却至室温,取出后进行性能检测;

39.s6:铅酸锂共晶陶瓷球粒性能检测

40.取铅酸锂共晶陶瓷球粒样品,采用扫描电子显微镜(scanning electron microscopy,sem)分析样品表面和破碎后内部的微结构,采用xrd分析样品晶粒成份,采用排水法测样品密度,采用数字图像分析球粒的球形度,采用静压力法测试球粒破碎载荷的大小。

41.所述步骤s1中,随着烧结温度的升高,样品中的水份不断蒸发,样品重量不断减少,采用热重-差示扫描量热法(thermogravimetric/differential thermal analysis,tg

–

dta)监测加温期间样品重量随温度的变化以及重量变化过程的热解图谱,烧结时的升温速率为5~6℃/分钟。

42.所述步骤s2中,烧结后的铅酸锂共晶陶瓷碾磨后加入盐酸和氢氟酸混合溶液(体积比1:1),加热至353k使铅酸锂共晶陶瓷充分溶解。取出一定量溶液,采用icp-aes model optima2100dv(perkinelmer公司)测定li、pb、si的原子摩尔比。

43.所述步骤s2中,铅酸锂共晶陶瓷的成分组成采用x射线衍射仪扫描,扫描条件是cu-k

α

辐射(λ):电压:40kv,电流:100ma,2θ范围:20~80

°

,扫描速度:1.5

°

/分钟,缝隙宽度:0.01

°

。

44.所述步骤s3中采用冷冻法制备铅酸锂共晶陶瓷球粒时,采用的系统包括:浆料罐(1)、pvc(聚乙烯)管道(2)、蠕动泵(3)、振动器(4)、滴嘴(5)、隔热罐(6)、金属网兜、液氮(8)、液氮储存与循环装置(9);

45.浆料罐(1)中储存有铅酸锂共晶陶瓷与1wt%聚乙烯醇水溶液混合得到的浆料,pvc管道(2)的一端浸入浆料罐(1)中的浆料当中,启动蠕动泵(3),浆料进入pvc管道(2)中,调整抽取浆料的速度为0.1ml/min,在振动器(4)的作用下,浆料经滴嘴(5)逐滴滴入隔热罐(6)中的低温77k液氮;液氮储存与循环装置(9)用于监控隔热罐(6)中的液氮液面高度,液氮蒸发液面下降时及时通过隔热罐(6)上部的管道补充液氮,生产结束后,从隔热罐(6)下部的管道抽取液氮并保存;金属网兜目数为30目,冷冻球粒的提取通过直接提拉金属网兜进行。

46.所述步骤s3中,采用冷冻法制备铅酸锂共晶陶瓷球粒实验时,铅酸锂共晶陶瓷球粒大小与液滴直径成正比。根据实验经验,当滴嘴的振动频率f在80~250hz范围内时,球粒的球形度较好;另外,液滴直径还与溶液的粘度、滴嘴直径、混合溶液与滴嘴材料之间的浸润性相关;根据实验优化溶液配比、滴嘴直径与振动频率参数,使制备出的铅酸锂共晶陶瓷

球粒平均直径为0.8~1.2mm,球形度为0.95~1.00,破碎载荷20~50n。

47.本发明与现有技术相比的优点在于:现有技术下,聚变堆通常通过两种不同的材料分别进行氚增殖反应和中子倍增反应,两种材料交替分多层设置,增加了聚变堆包层结构的复杂程度,也不利于更进一步提升氚增殖效率。本发明利用铅酸锂共晶陶瓷同时包含具备中子倍增功能的铅元素和具有氚增殖功能的锂元素的特点,使得中子倍增反应和氚增殖反应在一种材料中进行,可在提高氚增殖率的同时简化包层的设计;利用pb与si(或ti)在化学成键上的相似性形成共晶结构,保持li4pbo4、li4tio4原有优良的机械-物理性质;改良了冷冻球粒的干燥工艺,使干燥过程无需专门的低温真空干燥机,并大大提高了干燥效率。

附图说明

48.图1为本发明中采用溶胶凝胶法制备铅酸锂共晶陶瓷小球系统原理图。

49.图中,1浆料罐、2pvc管道、3蠕动泵、4振动器、5滴嘴、6隔热罐、7软质金属网兜、8液氮、9液氮储存与循环装置。

具体实施方式

50.s1:铅酸锂共晶陶瓷材料的制备。预备好分析纯(ar)乙酸锂(ch3cooli)、乙酸铅((ch3coo)2pb)和硅酸四乙酯/钛酸四丁酯。在室温下,按照(li4pb

x

mo4,m=si或ti,x=0.1~0.5)的li、pb、si/ti元素比例将乙酸锂与乙酸铅加入去离子水中,充分搅拌溶解20~30min,逐渐加入溶有50wt%的硅酸四乙酯/钛酸四丁酯的无水乙醇溶液,再逐渐加入无水乙醇,充分搅拌,直到溶液均一、澄清和透明,使用氨水调节ph值至5.5~6.0,继续搅拌20~30min,制得溶胶。溶胶333~353k水浴加热20~40min,得到白色富有弹性的凝胶,在真空干燥箱中333~353k干燥6~8h得到干凝胶。空气氛围下,干凝胶在马弗炉(箱式炉)中加热至873~1073k,烧结6~8h,烧结结束后随炉自然冷却至室温,取出后进行分析;

51.s2:铅酸锂共晶陶瓷材料的样品分析。取适量铅酸锂共晶陶瓷样品充分碾磨成2~3μm的颗粒。采用xrd分析铅酸锂共晶陶瓷样品晶粒成份,采用感应耦合等离子体原子发射谱(inductively coupled plasma atomic emission spectroscopy,icp-aes)分析铅酸锂共晶陶瓷样品的化学组成,颗粒中li、pb、si/ti的原子摩尔比与步骤s1中凝胶的li、pb、si/ti的原子摩尔比基本一致;

52.s3:冷冻法制备铅酸锂共晶陶瓷小球。下面结合附图给出本发明采用溶胶凝胶法制备铅酸锂小球的具体实施方式与技术方案。

53.如图1所示,本发明中采用的溶胶凝胶法制备铅酸锂共晶陶瓷小球系统,包括浆料罐1、pvc(聚乙烯)管道2、蠕动泵3、振动器4、滴嘴5、隔热罐6、软质金属网兜7、液氮8、液氮储存与循环装置9。浆料罐1用于储存浆料。浆料罐1通过pvc(聚乙烯)管道2依次连接蠕动泵3和振动器4。振动器4具有滴嘴5。隔热罐6置于振动器滴嘴5的下方。隔热罐6内储存有液氮8。软质金属网兜7上端固定在隔热罐6的罐口处,下端浸入液氮8中。软质金属网兜7的上端开口正对着滴嘴5。隔热罐6上部设置有管道,隔热罐6下部设置有管道。液氮储存与循环装置9上侧通过管道与隔热罐6上部的管道相连;液氮储存与循环装置9下侧通过管道与隔热罐6下部的管道相连。

54.将铅酸锂共晶陶瓷样品充分碾磨成2~3μm的颗粒,得到铅酸锂共晶陶瓷粉体。所述系统的工作过程是:浆料罐1中储存有所述铅酸锂共晶陶瓷粉体与1wt%聚乙烯醇水溶液充分混合形成的浆料,pvc管道2的一端浸入浆料罐1中的浆料当中,启动蠕动泵3,浆料进入pvc管道2中,调整抽取浆料的速度为0.1ml/min,在振动器4的作用下,浆料经滴嘴5逐滴滴入隔热罐6中的低温77k液氮8中;液氮储存与循环装置9用于监控隔热罐6中的液氮液面高度,液氮蒸发液面下降时及时通过隔热罐6上部的管道补充液氮,生产结束后,从隔热罐6下部的管道抽取液氮并保存;软质金属网兜7目数为30目,冷冻小球的提取通过直接提拉软质金属网兜7进行。

55.s4:冷冻铅酸锂共晶陶瓷小球的干燥

56.铅酸锂共晶陶瓷小球在液氮中浸泡静置1~2h,取出小球浸入到室温的丙酮中,在真空干燥箱中323~333k干燥0.5~1h至丙酮全部蒸发,得到具有一定强度的铅酸锂共晶陶瓷小球坯体。

57.s5:铅酸锂共晶陶瓷小球的烧结

58.铅酸锂共晶陶瓷小球坯体在空气氛围下,于马弗炉中加热至873~1073k,烧结6~8h,烧结结束后随炉自然冷却至室温,取出后进行性能检测;

59.s6:铅酸锂共晶陶瓷小球性能检测

60.取铅酸锂共晶陶瓷小球样品,采用扫描电子显微镜(scanning electron microscopy,sem)分析样品表面和破碎后内部的微结构,采用xrd分析样品晶粒成份,采用排水法测样品密度,采用数字图像分析小球的球形度,采用静压力法测试小球破碎载荷的大小。

61.所述步骤s1中,采用热重-差示扫描量热法(thermogravimetric/differential thermal analysis,tg

–

dta)监测加温期间样品重量随温度的变化以及重量变化过程的热解图谱,烧结时的升温速率为5~6℃/分钟。

62.所述步骤s2中,烧结后的铅酸锂共晶陶瓷碾磨后加入盐酸和氢氟酸混合溶液(体积比1:1),加热至353k使铅酸锂共晶陶瓷充分溶解。取出一定量溶液,采用icp-aes model optima 2100dv(perkinelmer公司)测定li/pb比率。

63.所述步骤s2中,铅酸锂共晶陶瓷的成分组成采用x射线衍射仪扫描,扫描条件是cu-k

α

辐射(λ):电压:40kv,电流:100ma,2θ范围:10~70

°

,扫描速度:2

°

/分钟,缝隙宽度:0.01

°

。

64.所述步骤s3中,采用冷冻法制备铅酸锂共晶陶瓷小球实验时,铅酸锂共晶陶瓷小球大小与液滴直径成正比,根据实验经验,当滴嘴的振动频率f在80~250hz范围时,小球的球形度较好。另外,液滴直径还与溶液的粘度、滴嘴直径、溶液与滴嘴材料之间的浸润性相关。根据实验优化溶液配比、滴嘴直径与振动频率等参数,使制备出的铅酸锂共晶陶瓷小球平均直径为0.8~1.2mm,球形度为0.95~1.00,破碎载荷20~50n。

65.实施例1

66.s1:铅酸锂共晶陶瓷材料的制备。预备好分析纯(ar)乙酸锂(ch3cooli)、乙酸铅((ch3coo)2pb)和硅酸四乙酯。在室温下,按照li4pb

x

mo4,m=si,x=0.2的li、pb、si元素比例将乙酸锂与乙酸铅加入去离子水中,充分搅拌溶解30min,逐渐加入溶有50wt%的硅酸四乙酯的无水乙醇溶液,再逐渐加入无水乙醇,充分搅拌,直到溶液均一、澄清和透明,使用氨水

调节ph值至5.5,继续搅拌30min,制得溶胶。溶胶333k水浴加热30min,得到白色富有弹性的凝胶,在真空干燥箱中343k干燥6h得到干凝胶。空气氛围下,干凝胶在马弗炉(箱式炉)中加热至873k,烧结8h,烧结时的升温速率为5/分钟,烧结结束后随炉自然冷却至室温,取出后进行分析;

67.s2:铅酸锂共晶陶瓷材料的样品分析。取适量铅酸锂共晶陶瓷材料样品充分碾磨成2~3μm的颗粒,采用xrd分析铅酸锂共晶陶瓷样品晶粒成份,采用感应耦合等离子体原子发射谱(inductively coupled plasma atomic emission spectroscopy,icp-aes)分析铅酸锂共晶陶瓷样品的化学组成,颗粒中li、pb、si的原子摩尔比与步骤s1中凝胶的li、pb、si的原子摩尔比基本一致;

68.s3:冷冻法制备铅酸锂共晶陶瓷小球。下面结合附图给出本发明采用溶胶凝胶法制备铅酸锂小球的具体实施方式与技术方案。

69.本实施例采用如图1所示的系统。如图1所示,本发明中采用的溶胶凝胶法制备铅酸锂共晶陶瓷小球系统,所述系统已在具体实施方式部分详细描述。

70.将铅酸锂共晶陶瓷样品充分碾磨成2~3μm的颗粒,得到铅酸锂共晶陶瓷粉体。系统的工作过程是:浆料罐1中储存有所述铅酸锂共晶陶瓷粉体与1wt%聚乙烯醇水溶液充分混合形成的浆料,浆料中陶瓷粉体含量为50wt%。pvc管道2的一端浸入浆料罐1中的浆料当中,启动蠕动泵3,浆料进入pvc管道2中,调整抽取浆料的速度为0.1ml/min,在振动器4的作用下,浆料经滴嘴5逐滴滴入隔热罐6中的低温(温度为77k)液氮中;液滴收缩并冻结成球粒。液氮储存与循环装置9用于监控隔热罐6中的液氮液面高度,液氮蒸发液面下降时及时通过隔热罐6上部的管道补充液氮,生产结束后,从隔热罐6下部的管道抽取液氮并保存;软质金属网兜7目数为30目,冷冻小球的提取通过直接提拉软质金属网兜7进行。

71.s4:冷冻铅酸锂共晶陶瓷小球的干燥

72.铅酸锂共晶陶瓷小球在液氮中浸泡静置1h,取出小球浸入到室温的丙酮中,在真空干燥箱中323k干燥0.5h至丙酮全部蒸发,得到具有一定强度的铅酸锂共晶陶瓷小球坯体。

73.s5:铅酸锂共晶陶瓷小球的烧结

74.铅酸锂共晶陶瓷小球坯体在空气氛围下,于马弗炉中加热至873k,烧结6h,烧结结束后随炉自然冷却至室温,取出后进行性能检测;

75.s6:铅酸锂共晶陶瓷小球性能检测

76.取铅酸锂共晶陶瓷小球样品,采用扫描电子显微镜(scanning electron microscopy,sem)分析样品表面和破碎后内部的微结构,采用xrd分析样品晶粒成份,采用排水法测样品密度,采用数字图像分析小球的球形度,采用静压力法测试小球破碎载荷的大小。制备出的铅酸锂共晶陶瓷小球平均直径为0.8~1.2mm,球形度为0.95~1.00,破碎载荷20~30n。

77.同时,本实施例还测定了所述步骤s1中,样品重量随温度的变化以及重量变化过程。采用热重-差示扫描量热法(thermogravimetric/differential thermal analysis,tg

–

dta)监测加温期间样品重量随温度的变化以及重量变化过程的热解图谱,烧结时的升温速率为5℃/分钟。

78.所述步骤s2中,烧结后的铅酸锂共晶陶瓷碾磨后加入盐酸和氢氟酸混合溶液(体

积比1:1),加热至353k使铅酸锂共晶陶瓷充分溶解。取出一定量溶液,采用icp-aes model optima2100dv(perkinelmer公司)测定li/pb比率。

79.所述步骤s2中,铅酸锂共晶陶瓷的成分组成采用x射线衍射仪扫描,扫描条件是cu-k

α

辐射(λ):电压:40kv,电流:100ma,2θ范围:10~70

°

,扫描速度:2

°

/分钟,缝隙宽度:0.01

°

。

80.所述步骤s3中,采用冷冻法制备铅酸锂共晶陶瓷小球实验时,铅酸锂共晶陶瓷小球大小与液滴直径成正比,液滴直径与溶液的粘度、滴嘴直径、溶液与聚丙烯滴嘴材料之间的浸润性相关。本实施例采用1wt%pva溶液、浆料中陶瓷粉体含量50wt%,浆料粘度为1pa

·

s,滴嘴直径为0.5mm,与滴嘴的振动频率为100hz。

81.实施例2

82.s1:铅酸锂共晶陶瓷材料的制备。预备好分析纯(ar)乙酸锂(ch3cooli)、乙酸铅((ch3coo)2pb)和钛酸四丁酯。在室温下,按照li4pb

x

mo4,m=ti,x=0.2的li、pb、ti元素比例将乙酸锂与乙酸铅加入去离子水中,充分搅拌溶解30min,逐渐加入溶有50wt%的钛酸四丁酯的无水乙醇溶液,再逐渐加入无水乙醇,充分搅拌,直到溶液均一、澄清和透明,使用氨水调节ph值至6.0,继续搅拌30min,制得溶胶。溶胶343k水浴加热30min,得到白色富有弹性的凝胶,在真空干燥箱中343k干燥8h得到干凝胶。空气氛围下,干凝胶在马弗炉(箱式炉)中加热至1073k,烧结8h,烧结时的升温速率为5℃/分钟,烧结结束后随炉自然冷却至室温,取出后进行分析;

83.s2:铅酸锂共晶陶瓷材料的样品分析。取适量铅酸锂共晶陶瓷材料样品充分碾磨成2~3μm的颗粒,采用xrd分析铅酸锂共晶陶瓷样品晶粒成份,采用感应耦合等离子体原子发射谱(inductively coupled plasma atomic emission spectroscopy,icp-aes)分析铅酸锂共晶陶瓷样品的化学组成,颗粒中li、pb、ti的原子摩尔比与步骤s1中凝胶的li、pb、ti的原子摩尔比基本一致;

84.s3:冷冻法制备铅酸锂共晶陶瓷小球。下面结合附图给出本发明采用溶胶凝胶法制备铅酸锂小球的具体实施方式与技术方案。

85.本实施例采用如图1所示的系统。如图1所示,本发明中采用的溶胶凝胶法制备铅酸锂共晶陶瓷小球系统,所述系统已在具体实施方式部分详细描述。

86.将铅酸锂共晶陶瓷样品充分碾磨成2~3μm的颗粒,得到铅酸锂共晶陶瓷粉体。系统的工作过程是:浆料罐1中储存有所述铅酸锂共晶陶瓷粉体与1wt%聚乙烯醇水溶液混合形成的浆料,浆料中陶瓷粉体含量为50wt%,pvc管道2的一端浸入浆料罐1中的浆料当中,启动蠕动泵3,浆料进入pvc管道2中,调整抽取浆料的速度为0.1ml/min,在振动器4的作用下,浆料经滴嘴5逐滴滴入隔热罐6中的低温(温度为77k)液氮中;液滴收缩并冻结成球粒。液氮储存与循环装置9用于监控隔热罐6中的液氮液面高度,液氮蒸发液面下降时及时通过隔热罐6上部的管道补充液氮,生产结束后,从隔热罐6下部的管道抽取液氮并保存;软质金属网兜7目数为30目,冷冻小球的提取通过直接提拉软质金属网兜7进行。

87.s4:冷冻铅酸锂共晶陶瓷小球的干燥

88.铅酸锂共晶陶瓷小球在液氮中浸泡静置1h,取出小球浸入到室温的丙酮中,在真空干燥箱中323k干燥0.5h至丙酮全部蒸发,得到具有一定强度的铅酸锂共晶陶瓷小球坯体。

89.s5:铅酸锂共晶陶瓷小球的烧结

90.铅酸锂共晶陶瓷小球坯体在空气氛围下,于马弗炉中加热至1073k,烧结8h,烧结结束后随炉自然冷却至室温,取出后进行性能检测;

91.s6:铅酸锂共晶陶瓷小球性能检测

92.取铅酸锂共晶陶瓷小球样品,采用扫描电子显微镜(scanning electron microscopy,sem)分析样品表面和破碎后内部的微结构,采用xrd分析样品晶粒成份,采用排水法测样品密度,采用数字图像分析小球的球形度,采用静压力法测试小球破碎载荷的大小。制备出的铅酸锂共晶陶瓷小球平均直径为0.8~1.2mm,球形度为0.95~1.00,破碎载荷30~50n。

93.同时,本实施例还测定了所述步骤s1中,样品重量随温度的变化以及重量变化过程。采用热重-差示扫描量热法(thermogravimetric/differential thermal analysis,tg

–

dta)监测加温期间样品重量随温度的变化以及重量变化过程的热解图谱,烧结时的升温速率为5℃/分钟。

94.所述步骤s2中,烧结后的铅酸锂共晶陶瓷碾磨后加入盐酸和氢氟酸混合溶液(体积比1:1),加热至353k使铅酸锂共晶陶瓷充分溶解,取出一定量溶液,采用icp-aes model optima 2100dv(perkinelmer公司)测定li/pb比率。

95.所述步骤s2中,铅酸锂共晶陶瓷的成分组成采用x射线衍射仪扫描,扫描条件是cu-k

α

辐射(λ):电压:40kv,电流:100ma,2θ范围:10~70

°

,扫描速度:2

°

/分钟,缝隙宽度:0.01

°

。

96.所述步骤s3中,采用冷冻法制备铅酸锂共晶陶瓷小球实验时,铅酸锂共晶陶瓷小球大小与液滴直径成正比,液滴直径与溶液的粘度、滴嘴直径、溶液与聚丙烯滴嘴材料之间的浸润性相关。本实施例采用1wt%pva溶液、浆料陶瓷粉体含量50wt%,浆料粘度为1pa

·

s,滴嘴直径为0.5mm,滴嘴的振动频率为100hz。

97.以上虽然描述了本发明的具体实施方法,但是本领域的技术人员应当理解,这些仅是举例说明,在不背离本发明原理和实现的前提下,可以对这些实施方案做出多种变更或修改,因此,本发明的保护范围由所附权利要求书限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。